石蠟制備高碳醇工藝條件研究

孫 威,龍小柱,李 樂

(沈陽化工大學 化學工程學院,遼寧 沈陽 110142)

石蠟制備高碳醇工藝條件研究

孫 威,龍小柱,李 樂

(沈陽化工大學 化學工程學院,遼寧 沈陽 110142)

以石蠟為原料,硼酸酐為催化劑,經催化氧化、水洗、水解、萃取制備高碳醇。研究發現在催化劑用量為6%(基于石蠟質量,下同),氧化時間為4 h,氧化溫度為190 ℃,NaOH質量分數為4%,水解溫度為85 ℃,水解時間為3 h為最佳的工藝條件,產率最高。利用FTIR分析產物的結構,結果表明,制備產物的官能團與目標產物一致。對該工藝條件下合成的產物進行測定,酸值為0.34,產率為20.12%,高于其他工藝條件。

石蠟;催化氧化;萃取;高碳醇

高碳醇又稱高級脂肪醇或高級烷醇[1]。高碳醇及其衍生物在眾多領域被廣泛應用,如化工、石油、食品、皮革、紡織、建筑等[2,3]。據相關文獻報道,我國石蠟產量每年呈遞增趨勢,遠遠超過需求的增長,因此需要加大對石蠟的綜合開發利用。把石蠟轉化為高碳醇是利用方式之一,同時能緩解高碳醇供不應求的現狀[4-7]。本文旨在研究石蠟制取高碳醇的最佳工藝條件以提高高碳醇的產率[8-12]。

本研究以石蠟為原料,硼酸酐為催化劑,經催化氧化、水洗、水解、萃取制備高碳醇。通過單因素實驗得到產物的最佳的反應條件;利用紅外分析產物的結構。

1 實驗部分

1.1 藥品與儀器

本實驗選用的藥品切片石蠟(60~62)、硼酸酐、95%無水乙醇、氫氧化鉀、堿性藍、NaOH均為分析純。

實驗選用的裝置W-O型恒溫油浴鍋,精密增力電動攪拌器,循環水真空泵,101-2A型數顯式電熱恒溫干燥箱,NEXUS-470傅立葉變換紅外光譜儀均為標準測試裝置。

1.2 實驗方法

將適量的石蠟加入四口燒瓶后攪拌,當石蠟完全溶解且達到一定溫度時,加入硼酸酐催化劑,恒溫條件下完成氧化反應;將燒瓶置于恒溫水浴后加入定量蒸餾水完成水洗;將燒瓶中的液體移入分液漏斗進行分層,將上層油狀液體置入干凈燒瓶后加入NaOH溶液完成水解反應;將上層油狀液體水洗至中性可得到高碳醇粗產品;在粗產品中加入無水乙醇溶液進行萃取,攪拌去除下層雜質,重復3次;水浴加熱除去乙醇,將產物烘干后得到精制的高碳醇,產率為20.12%。

2 結果與討論

2.1 催化劑用量

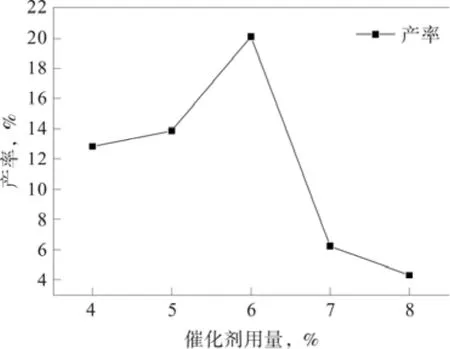

氧化時間4 h,氧化溫度190 ℃,NaOH質量分數為4%,水解溫度85 ℃,水解時間3 h,考察不同催化劑用量對高碳醇產率的影響,催化劑用量分別為4%、5%、6%、7%、8%,結果見圖1。

圖1 催化劑用量對高碳醇產率的影響Fig.1 The influence of catalyst on the yield of higher alcohol

由圖1可知,高碳醇的產率隨著催化劑用量增加,表現為先增高后減小的趨勢,當催化劑用量為6%時,產率達到最大值20.12%,此時氧化反應進行的最完全,當催化劑用量大于6%時,由于副反應增強使產率下降。所得最佳的催化劑用量為6%。

2.2 氧化時間

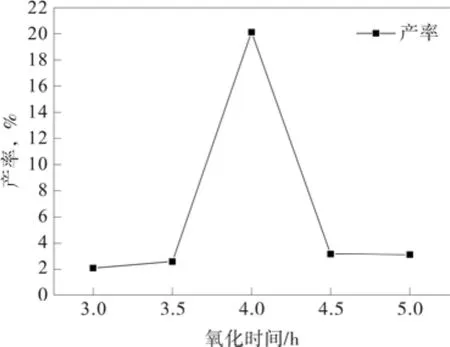

催化劑用量為 6%,氧化溫度 190 ℃,NaOH質量分數為4%,水解溫度85 ℃,水解時間3 h,考察氧化時間對高碳醇產率的影響,氧化反應時間分別為:3、3.5、4、4.5、5 h,結果見圖2。

圖2 氧化時間對高碳醇產率的影響Fig.2 The influence of oxidation time on the yield of higher alcohol

由圖2可知,隨著氧化時間的增加,高碳醇的產率呈遞增趨勢,當氧化時間為4 h時,高碳醇的產率最大;繼續延長氧化時間,高碳醇的產率逐漸下降,這是因為當石蠟全部被氧化后,繼續延長氧化時間,會使產物由醇R-CH2OH變為酸R-COOH,產率下降。所得最佳的氧化時間為4 h。

2.3 氧化溫度

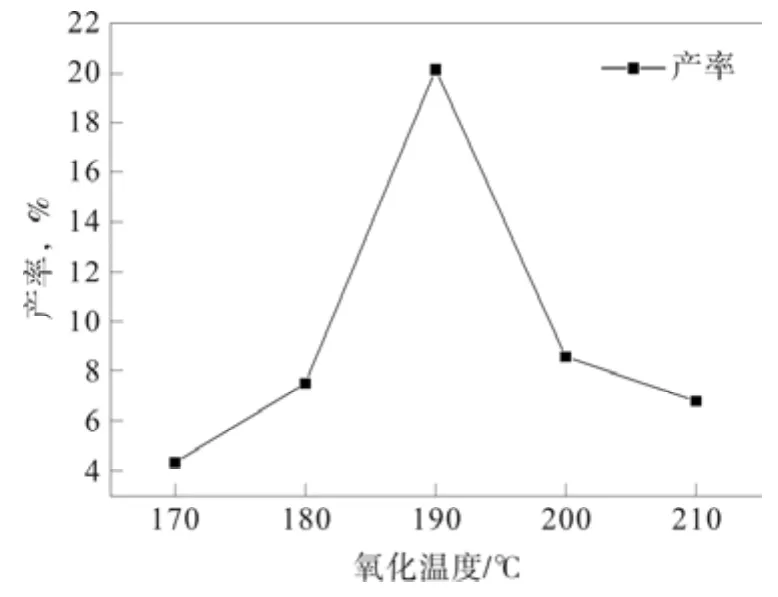

催化劑用量為6%,氧化時間4 h,NaOH質量分數為4%,水解溫度85 ℃,水解時間3 h,考察氧化溫度對高碳醇產率的影響,氧化反應溫度分別為:170、180、190、200、210 ℃,結果見圖3。

圖3 氧化溫度對高碳醇產率的影響Fig.3 The influence of oxidation temperature on the yield of higher alcohol

由圖3可知,在170~210 ℃范圍內,隨著氧化溫度的升高,高碳醇的產率先增后減,在 190 ℃時產率最高,繼續升高氧化溫度產率有下降趨勢。表明過高的溫度使得一部分醇又被氧化為相應酸偏離目標產物,所得最佳反應溫度為190 ℃。

2.4 NaOH質量分數

催化劑用量6%,氧化時間4 h,氧化溫度190℃,水解溫度85 ℃,水解時間3 h,考察NaOH質量分數對高碳醇產率的影響,NaOH質量分數分別為:2%,3%,4%,5%,6%,結果見圖4。

圖4 NaOH質量分數對高碳醇產率的影響Fig.4 The influence of NaOH dosage on the yield of higher alcohol

由圖4可知,隨著NaOH質量分數的增大,高碳醇的產率相應的增加;當NaOH的質量分數為4%時,產率達到峰值;當NaOH的質量分數高于4%時,產率迅速下降。所得最佳NaOH用量為4%,此時水解反應進行的最完全。

2.5 水解溫度

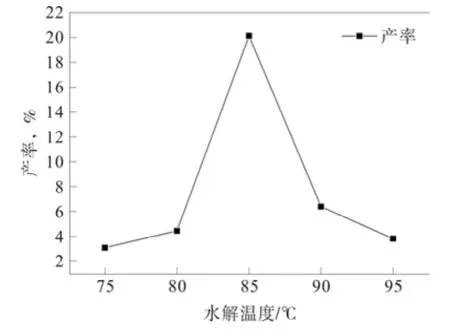

催化劑用量6%,氧化時間4 h,氧化溫度190℃,NaOH質量分數為4%,水解反應時間3 h,考察水解溫度對高碳醇產率的影響,水解溫度分別為75、80、85、90、95 ℃,結果見圖5。

由圖5可知,高碳醇的產率隨水解溫度的升高而增加,這是因為溫度升高會增加產物的溶解度;當水解溫度達到 85 ℃時產率最大;當溫度高于85℃,高碳醇產率開始下降。所得最佳的水解溫度為85 ℃。

圖5 水解溫度對高碳醇產率的影響Fig.5 The influence of hydrolysis temperature on the yield of higher alcohol

2.6 水解時間

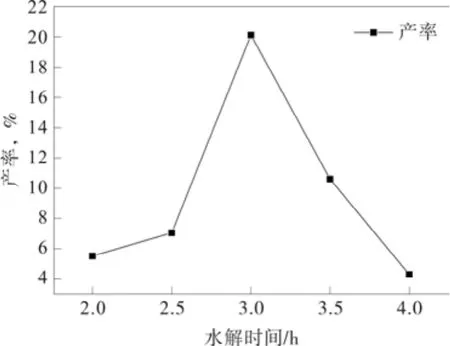

催化劑用量5%,氧化時間4 h,氧化溫度190℃,NaOH質量分數為4%,水解反應溫度為85 ℃,考察水解時間對高碳醇產率的影響,水解反應時間分別為2、2.5、3、3.5、4 h,結果見圖6。

圖6 水解時間對高碳醇產率的影響Fig.6 The influence of hydrolysis time on the yield of higher alcohol

由圖6可知,當水解反應時間的增長,高碳醇的產率增加,當水解時間為3 h時,高碳醇的產率最大,此后繼續增加反應溫度產率明顯下降。所以最佳的水解時間為3 h。

3 產物表征及考察指標

3.1 FTIR表征結果

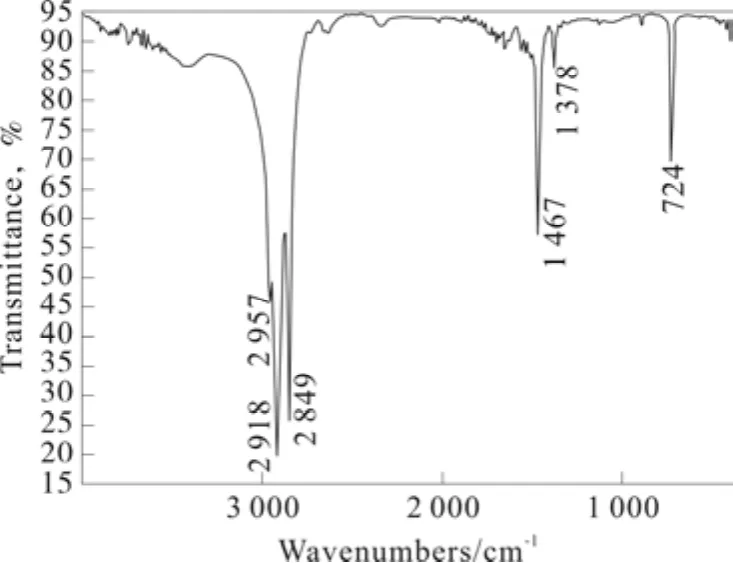

對產物進行紅外光譜分析,石蠟與高碳醇的FTIR譜圖見圖7、圖8。

對比圖7、圖8可知,產物在2 918,2 849 cm-1處有強吸收峰,為-CH3的C-H伸縮振動;在1 565,1 467 cm-1處有中等強度吸收峰,為-CH2的C-H面內彎曲振動,表明分子中有—(CH2)n—存在;在3 405 cm-1處有締合寬大的中等強度吸收峰,為 O-H伸縮振動,在1 132 cm-1處則出現了醇的C-O特征吸收峰,表明分子中有-OH官能團。FTIR結果表明,所制得的產物官能團與目標產物結構一致。

圖7 石蠟FTIR圖Fig.7 FTIR of paraffin

圖8 高碳醇的FTIR圖Fig.8 FTIR of higher alcohol

3.2 考察指標

(1)酸值檢測

根據標準GB/T264-1983酸值檢測原理[13],對最佳條件下的產品進行酸值檢測:

其中:X—目標產物酸值;

V—KOH體積,L;

T—KOH濃度,g/L;

G—目標產物重量。

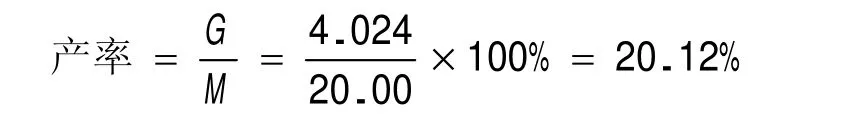

(2)產品產率

其中:G—目標產物質量,g;

M—石蠟質量,g。

4 結 論

(1)研究發現在催化劑用量6%,氧化時間4 h,氧化溫度190 ℃,NaOH質量分數4%,水解溫度85 ℃,水解時間3 h為最佳工藝條件。

(2)在實驗選用的工藝條件下,高碳醇的酸值為0.34,產率為20.12%,高于其他工藝條件。

(3)FTIR圖譜表明,所制得產物的官能團結構與目標產物結構一致。

[1]趙建民.高碳醇市場及其發展狀況[J].化工科技市場,2001,08:10-12+9.

[2]姜淑蘭,張威. 高碳醇[J]. 河南化工,1993,11:2-5.

[3]邸鴻,石俊學.高碳醇生產技術及產品應用[J].吉化科技,1995,04:24-31

[4] 張爽,林佳琪,龍小柱,潘高峰. 乙酰丙酮鈷催化氧化石蠟制高碳醇[J]. 廣州化工,2015,16:106-108+142.

[5] 陳嬈,時維振,楊青松.石蠟氧化改性的發展及應用[J].遼寧化工,2009,38(9):670-673.

[6] 閏玉玲,黃瑋,叢玉鳳.氧化蠟替代天然蜂蠟分離提純三十烷醇[J].精細石油化工,2008,25(5):23-26.

[7] 陳新德,顏涌捷.石蠟裂解烯烴羰基合成高碳醇試驗研究[J].現代化工,2007,03:48-51.

[8] 王俊,于濤,趙野.鵝油制取高碳醇的研究[J].日用化學工業,2000(6):55-56.

[9] 譚波,蔣景陽,金子林.羰基合成高碳醇工藝研究進展[J].現代化工,2006,01:10-14+16.

[10]劉壽長,蘇運來,陳誦英.制備高碳醇用Cu-Zn-Zr催化劑的研究[J].催化學報,1999,04:62-66.

[11]張爽,龍小柱,李妍,尤明明,王晨曦,周揚.高碳醇的合成[J].化工科技,2011,01:17-20.

[12]張爽,邱文彬,龍小柱. 石蠟催化氧化制高碳醇[J]. 山東化工,2015,20:16-18+21.

[13]GB/T 264-1983, 石油產品酸值測定法[S].

Study on Process Conditions for Preparation of Higher Alcohols From Paraffin

SUN Wei,LONG Xiao-zhu,LI Le

(College of Chemical Engineering ,Shenyang University of Chemical Technology, Liaoning Shenyang 110142, China)

Using paraffin as raw material and boric anhydride as catalyst, high carbon alcohol was prepared by catalytic oxidation, washing, hydrolysis and extraction. The optimum reaction conditions were determined as follows: catalyst quantity 6% (based on the mass of paraffin, the same below), the oxidation time 4 h, the oxidation temperature 190 ℃, NaOH mass fraction 4%,the hydrolysis temperature 85 ℃, the hydrolysis time 3 h.FTIR analysis showed that the functional groups of the prepared products were consistent with the target products. The products synthesized under the optimum conditions were determined, The acid number was 0.34 and the yield was 20.12%, higher than other process conditions.

paraffin; catalytic oxidation; extraction; higher alcohol

TQ 644

A

1671-0460(2016)12-2797-04

2016-10-17

孫威(1987-),女,遼寧省鞍山市人,助理工程師,碩士,2014年畢業于沈陽化工大學化學工藝,研究方向:從事精細化學品的研究。E-mail:sw1223@163.com。

龍小柱(1965-),男,教授,博士,研究方向:從事石油產品添加劑及精細化學品的研究。E-mail:longxiaozhu10@163.com。