活塞平衡式壓力釋放閥的優化設計

沈永松,林建蘭,張仕齡,鄭潔敏

(1.溫州職業技術學院 機械工程系,浙江 溫州 325035;2.溫州市安全生產技術服務中心,浙江 溫州 325000;3.國家電網溫州供電公司,浙江 溫州 325000;4.溫州科達安全技術服務有限公司,浙江 溫州 325000)

活塞平衡式壓力釋放閥的優化設計

沈永松1,林建蘭2,張仕齡3,鄭潔敏4

(1.溫州職業技術學院 機械工程系,浙江 溫州 325035;2.溫州市安全生產技術服務中心,浙江 溫州 325000;3.國家電網溫州供電公司,浙江 溫州 325000;4.溫州科達安全技術服務有限公司,浙江 溫州 325000)

為防止設備、裝置和管道內部介質的壓力超過規定的數值,改善壓力釋放閥的使用性能,使排放壓力變化超過10%的整定壓力時,仍保持壓力釋放閥各技術參數的穩定,找出反沖盤的結構形狀對閥瓣的升力影響規律,確定反沖盤的最佳形狀,對活塞平衡式壓力釋放閥進行優化設計。應用實例表明,優化設計后的活塞平衡式壓力釋放閥,不受介質的侵蝕,提高了使用的穩定性,延長了使用壽命。

壓力釋放閥;活塞平衡式;整定壓力

0 引 言

近年來,隨著工農業生產自動化設備的普遍應用,壓力釋放閥在各種設備上的應用越來越多,不同的設備使用場合對壓力釋放閥的技術性能要求不同。根據使用要求,壓力釋放閥可分為直接載荷式壓力釋放閥、帶動力輔助裝置的壓力釋放閥、帶補充載荷的壓力釋放閥及先導式壓力釋放閥[1]。目前在煉油廠、電站輔助系統、各種化工企業及紙漿和造紙廠使用的中、低壓的壓力釋放閥,在技術上仍存在諸多不足。如果排放壓力變化超過1 0%整定壓力,會引起壓力釋放閥整定壓力的變化,從而使得壓力釋放閥技術參數穩定性變差,而且一些壓力釋放閥還存在不耐腐蝕容易出現頻跳等缺陷[2]。針對以上技術問題,本文對活塞平衡式壓力釋放閥進行優化設計,以改善目前壓力釋放閥的使用性能。

1 壓力釋放閥結構設計

1.1 閥座、閥桿、導向套及閥瓣的設計

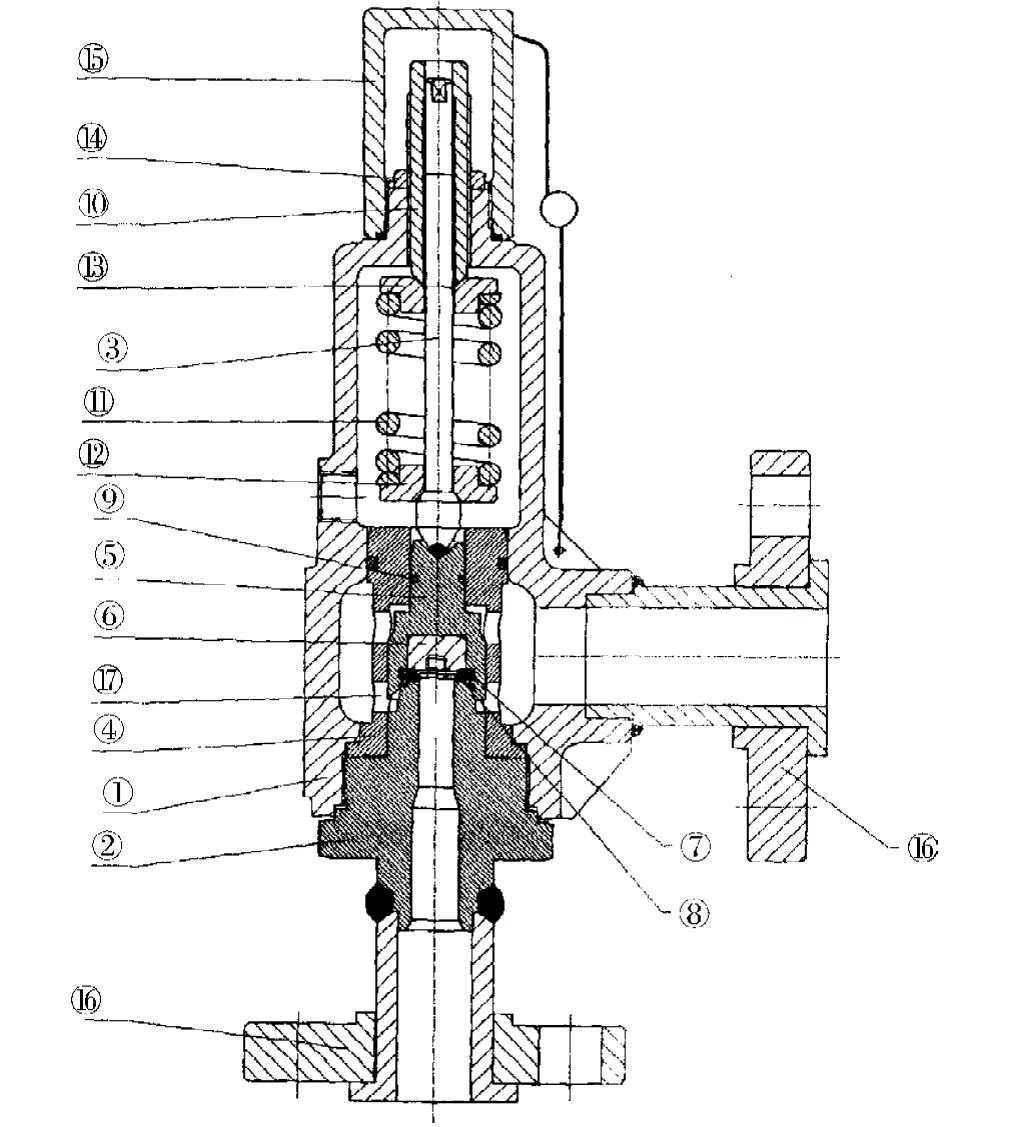

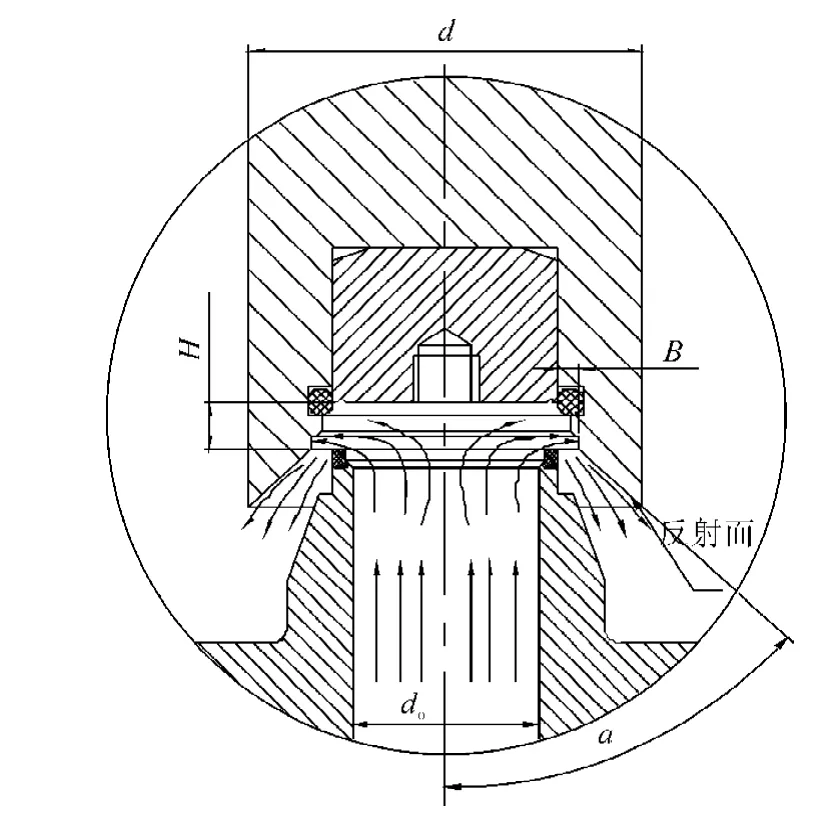

活塞平衡式壓力釋放閥結構如圖1所示。

圖1 活塞平衡式壓力釋放閥結構

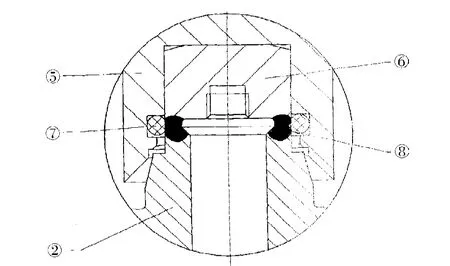

閥體采用上、下開孔,中間側面也開孔的結構形式。這種結構使得機械加工較方便,精度易得到保證,整體裝配簡便[3]。閥桿設計在上開孔端腔體內部,閥桿下端與下彈簧座相連接,下彈簧座上安裝彈簧,彈簧的上端由上彈簧座壓緊;旋轉調節螺套,可調節彈簧壓緊力的大小;當彈簧壓緊力調節完畢,由并帽鎖緊;閥帽用螺旋固定在閥體上,并帽、調節螺套及閥桿保護其閥帽內部,同時用焊錫鎖定,防止人為誤動作。閥座安裝在閥體的下開孔處,閥座與閥體采用螺紋連接,閥體內安裝導向套,導向套上有聯通下開孔和側開孔的卸壓孔;導向套內安裝與其配合的反沖盤,第二○形圈確保在反沖盤上下運動時保持良好的密封。將壓力釋放閥的介質與閥體上腔部分密封隔離,使得介質不會泄漏到上腔,確保彈簧、閥桿等零件不會受到介質的腐蝕,保證設備的使用穩定,延長閥門的使用壽命[4]。閥桿通過導向套中心,推壓在反沖盤上端;圓柱形閥瓣安裝在反沖盤下端的凹腔內,閥座頂部設計密封面,用以與閥瓣底部配合密封。同時,凹腔內設計與密封面配合密封的第一○形圈,如圖2所示。

圖2 活塞平衡式壓力釋放閥密封示意圖

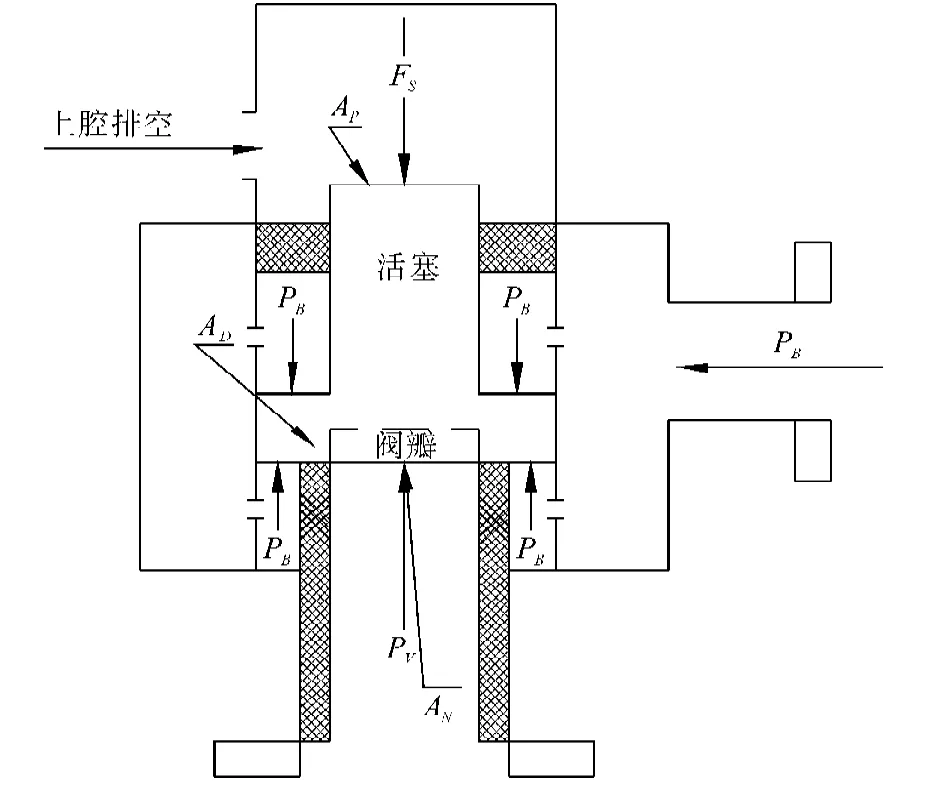

設計時,取第一○形圈的密封內徑值與閥瓣直徑相等,這樣使得面積AP=AN,通過計算可知,反沖盤的上、下面受到背壓的面積相等,因而由背壓產生的額外的力被平衡了。活塞平衡式壓力釋放閥壓力平衡原理如圖3所示。

圖3 活塞平衡式壓力釋放閥壓力平衡原理

對反沖盤(活塞)的作用力進行分析,計算公式為:

其中,PV為介質進口壓力,AN為噴嘴密封面面積,PB為背壓力,FS為彈簧力,AD為閥瓣面積,AP為活塞面積。

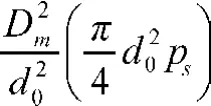

由于AP=AN,可將(1)式簡化為:

很明顯,這安全閥不再受到背壓力的影響,彈簧力FS只是與介質進口壓力在噴嘴密封面AN上的開啟作用力相平衡[5]。壓力釋放閥開啟動作原理如圖4所示。另外,設計導向套,導向套與閥體內壁密封配合,并采用閥座壓卡在下開孔處。由于導向套成一體,可保證加工精度和裝配精度,確保反沖盤做垂直定向運動,保持閥門工作的穩定。

1.2 反沖盤的設計

圖4 壓力釋放閥開啟動作原理

2 壓力釋放閥的彈簧優化設計

2.1 動作特性和彈簧剛度的確定

排放壓力、啟閉壓差、開啟高度、整定壓力偏差等性能,構成壓力釋放閥的動作特性。彈簧式的壓力釋放閥的動作特性,取決于閥門在開啟和回座關閉過程中,介質對閥瓣的升力與彈簧彈力共同作用的結果。介質對閥瓣的垂直向上的升力及彈簧彈力,在壓力釋放閥動作的過程中不斷變化。

其中,Fs為閥瓣升力(N),p為進口介質靜壓力(MPa),d0為流道直徑(mm)。

s如圖5所示,當壓力釋放閥進口壓力為整定壓力時,其閥瓣的升力為:

其中,ps為整定壓力(MPa)。

,作彈簧特性線,使彈簧特性線處在I和II之間(見圖5)。同時通過測量得到=32°。因此,彈簧剛度為。以不同的整定壓力ps值代入,可得到不同整定壓力的彈簧剛度[6]。

2.2 圓柱螺旋彈簧的優化設計

彈簧是壓力釋放閥中至關重要的一個零件,必須保證其技術指標的可靠性。根據彈簧剛度可進一步優化設計,使彈簧在壓力釋放閥的使用中確保可靠密封、整定壓力準確、液體介質在不大于10%的超壓下,閥門達到全開啟和額定泄放量,防止閥瓣出現頻跳或喘振。

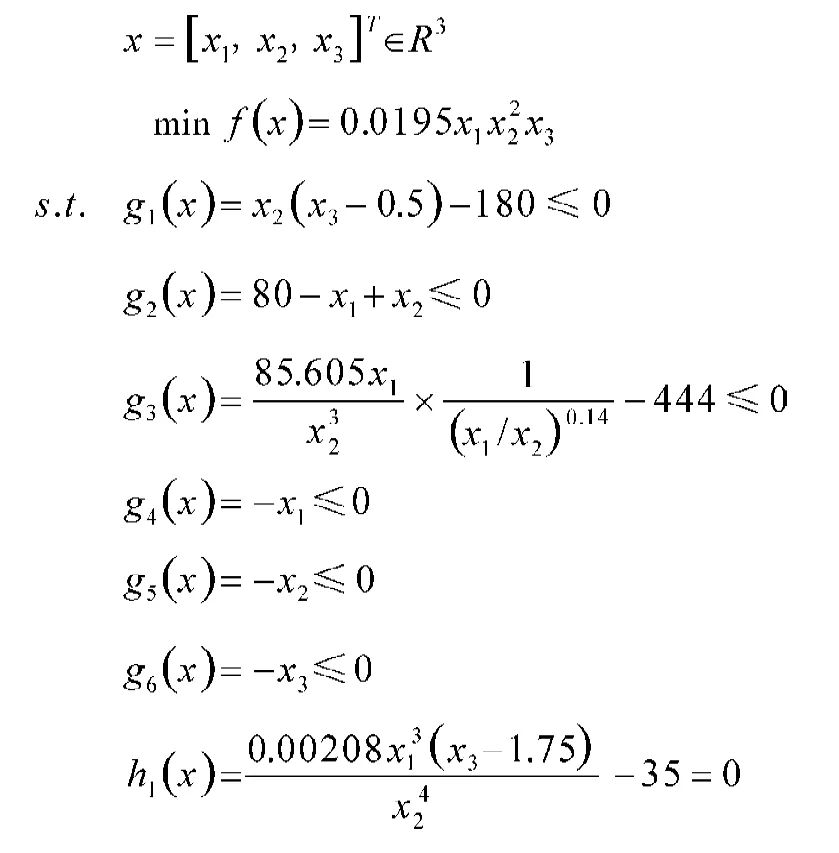

某一型號的彈簧優化設計步驟如下:

(1)設計變量。取彈簧總圈數為n1、彈簧中經為D2、彈簧鋼絲直徑為d。

(2)設計目標函數。以彈簧質量最輕為設計目標,其數學表達式為:

(3)約束條件。需要考慮的約束條件有:延長彈簧剛度直線與升力Fs=0的線相交(見圖5),得到彈簧預壓縮量,再加上彈簧全開的壓縮量,從而得到彈簧總壓縮量。該例的彈簧總壓縮量為20+15=35(mm),即F=;壓并高度不大于180mm,即H=(n1-)d≤ 180;彈簧內徑不小于80mm,即D1=D2-d≥80;靜壓強度條件

圖5 壓力釋放閥閥瓣升力Fs曲線

令x1=D2,x2=d,x3=n1,彈簧工作負荷P=21N(見圖5),如果彈簧材料型號選用50CrVA,可得到1= 7.8×104(g/mm3),G=8.1×104(MPa),=444(MPa)。根據相關設計手冊[7],取n2=1.75,=0.5,得到數學模型的標準形式[8]為:

3 應用實例

活塞平衡式壓力釋放閥采用新型閥瓣密封面和反沖盤導向套及彈簧優化設計,大大拓展了壓力釋放閥的使用范圍,使得產品在煉油、石油化工廠、電站輔助系統及紙漿和造紙廠的中、低壓流體應用中提供超壓保護,有效地降低了用戶安裝及維護成本。彈簧直接載荷式壓力釋放閥的彈簧力和流體力的大小均與閥瓣的高低位置有關,其中,彈簧力、流體阻力及閥瓣開啟運動的慣性力,分別是閥瓣位移及時間的一階導數和二階導數的函數[9]。在特殊情況下,閥瓣會產生不正常的往復運動,形成喘振。通過各種該型號的壓力釋放閥應用表明,沒有發現喘振等現象[10]。活塞平衡式壓力釋放閥在閥座頂部設置與閥瓣底部配合密封的密封面,圓柱形凹腔上設置與密封面配合密封的第一○型圈,而且密封面直徑、第一○型圈內徑與閥瓣的直徑相等,使得閥瓣上下面受到背壓面積相等,補償了附件變化背壓和排放背壓超過1 0%的整定壓力時對整定壓力的影響,同時形成雙重密封保護,確保介質無滲漏。在反沖盤導向處設置與導向套配合密封的第二○型圈,把介質和閥體上腔隔離起來,保護該閥門零件不受介質的侵蝕,從而保證了使用的穩定性,延長了使用壽命。

該型號的活塞平衡式壓力釋放閥設計,為筆者引進的橫向課題成果,由企業申請了國家發明專利及實用新型專利,現已獲得1項實用新型專利[11],產品已通過省級新產品鑒定。該閥門經山東無棣鑫岳化工有限公司、山東大澤化工有限公司等單位使用,普遍反映產品具有質量可靠、耐腐蝕、零泄漏、運行穩定、使用壽命長等優點,得到用戶一致好評。

4 結 論

活塞平衡式壓力釋放閥系列產品,經溫州市特種設備檢測中心檢測,各項技術性能指標均符合GB/ T 12241—2005《安全閥一般要求》、GB/T 12242—2005《壓力釋放裝置性能試驗規范》、GB/T 12243—2005《彈簧直接載荷式安全閥》等標準要求。該閥門的某些性能優于同類進口產品。本設計得出以下結論:

(1)壓力釋放閥的反沖盤與進口介質的靜壓力、流道直徑相適應,提高了使用性能,在使用中確保閥瓣不會發生喘振現象。

(2)通過實驗得到壓力釋放閥的升力系數,并采用圖解法確定彈簧剛度,符合其使用的實際場合,能得到理想的使用性能。

(3)通過壓力釋放閥彈簧的優化設計,使得彈簧的結構性能更加符合閥門的結構設計,使閥門制造的經濟效益最大化。

[1]陸培文.實用閥門設計手冊[M].3版.北京:機械工業出版社,2015:12-85.

[2]陸培文.閥門設計入門與精通[M].北京:機械工業出版社,2009:58-63.

[3]秦大同,謝里陽.現代機械設計手冊[M].北京:化學工業出版社,2011:274-285.

[4]雷世明.焊接方法與設備[M].北京:機械工業出版社,2010:10-35.

[5]宋學義.袖珍液壓氣動手冊[M].北京:機械工業出版社,1998:1609-1615.

[6]聞邦椿.機械設計手冊[M].5版.北京:機械工業出版社,2013:5-34.

[7]劉惟信.機械最優化設計[M].2版.北京:清華大學出版社,2002:6-72.

[8]蔡學熙.現代機械設計方法實用手冊[M].2版.北京:化學工業出版社,2004:63-69.

[9]古列維奇.閥門設計與計算[M].通用機械研究所,譯.北京:化學工業出版社,1974:71-73.

[10]陸培文.國內外閥門新結構[M].北京:中國標準出版社,1997:15-18.

[11]包鑫發.活塞平衡式壓力釋放閥:ZL 201420438239.2[P].2014-12-03.

[責任編輯:南秀蓉]

Optimized Design for Pressure Relief Valves of Piston-Balance

SHEN Yongsong1, LIN Jianlan2, ZHANG Shiling3, ZHENG Jiemin4

(1.Mechanical Engineering Department, Wenzhou Vocational & Technical College, Wenzhou, 325035, China; 2.Wenzhou Safe Production Technology Service Center, Wenzhou, 325000, China; 3.Wenzhou Power Supply Company, State Grid, Wenzhou, 325000, China; 4.Wenzhou Keda Safe Technology Service Co., Ltd., Wenzhou, 325000, China)

Study has been done on optimizing the design for pressure relief valves of piston-balance in order to prevent the inner medium pressure of facilities, devices and pipes from exceeding the required digits, to improve the quality of pressure relief valves in working, to cause pressure relief valves to retain the steady technical parameters when the change in discharge pressure goes beyond 10% of set pressure, and to track down the rules about the influences of the structural form of disc holders on the lift force of valve clacks to determine the optimum form of disc holders. Practical applications indicate that pressure relief valves of piston-balance with optimized design will not be eroded by medium, which brings better stability and extended working life.

Pressure relief valves; Piston-balance; Set pressure

TM402

A

1671-4326(2016)04-0049-04

10.13669/j.cnki.33-1276/z.2016.082

2016-09-12

永嘉縣科技計劃項目(G2014128)

沈永松(1957—),男,浙江溫州人,溫州職業技術學院機械工程系副教授;

林建蘭(1968—),女,浙江溫州人,溫州市安全生產技術服務中心工程師;

張仕齡(1976—),男,浙江溫州人,國家電網溫州供電公司工程師;

鄭潔敏(1982—),男,浙江溫州人,溫州科達安全技術服務有限公司工程師.