機油過濾紙用水溶性酚醛樹脂的

·機油過濾紙·

機油過濾紙用水溶性酚醛樹脂的

制備及應用

龍愛云趙傳山姜亦飛韓文佳

(齊魯工業大學制漿造紙科學與技術省部共建教育部重點實驗室, 山東濟南, 250353)

摘要:通過兩次加料制備了一種低分子質量的水溶性酚醛樹脂,研究了酚醛樹脂的固化行為,并結合濾紙浸漬酚醛樹脂固化后強度性能的變化,確定了樹脂的最佳固化溫度。通過對酚醛樹脂浸漬和固化工藝的研究以及對過濾紙性能的比較表明,水溶性酚醛樹脂用于浸漬增強過濾紙是可行的。定量為135 g/m`2的過濾原紙浸漬樹脂固化后,耐破指數1.53 kPa·m`2/g,抗張指數30.1 N·m/g,濕抗張指數9.26 N·m/g,固化后過濾紙有良好的強度性能。通過孔徑分析,發現該水溶性酚醛樹脂對過濾紙的孔徑大小以及分布幾乎沒有影響,浸漬后過濾紙仍保持優良的孔隙結構。

關鍵詞:水溶性酚醛樹脂;機油過濾紙;浸漬

作者簡介:龍愛云女士,在讀碩士研究生;研究方向:功能紙與裝備,機油過濾紙結構及成紙性能的研究。

中圖分類號:TS758`+.2

文獻標識碼:A

文章編號:0254- 508X(2015)06- 0028- 07

收稿日期:2015- 03- 25(修改稿)

Abstract:A low molecular weight water-soluble phenolic resin was prepared by adding raw material in twice. The curing behavior of the phenolic resin was studied by DSC method. Mechanical properties of the cured filter paper impregnated with the phenolic resin were studied. Through the TGA thermogravimetric analysis,the best resin curing temperature was determined. By comparison of phenolic resin impregnation and curing process and filter paper properties, the experimental results indicated that the resol could be used for impregnating filter papers. The results showed that the burst index, dry tensile index and wet tensile index of filter paper impregnated with 20% phenolic resin could reach 1.53 kPa·m`2/g, 30.1 N·m/g and 9.26 N·m/g, respectively. It was found that the water-soluble phenolic resin had little effect on the pore size and pore size distribution of the filter paper. The impregnated filter paper remained good pore structure.

Preparation of a Water-soluble Phenolic Resin and Its Application in Oil Filter Paper

LONG Ai-yun*ZHAO Chuan-shanJIANG Yi-feiHAN Wen-jia

(KeyLabofPulpandPaperScienceandTechnologyofMinistryofEducation,

QiluUniversityofTechnology,Ji’nan,ShandongProvince, 250353)

(*E-mail: longaiyun2008@163.com)

Key words:water-soluble phenolic resin; oil filter paper; impregnation

機油過濾紙是過濾紙原紙經過樹脂浸漬、熱固化處理后形成有一定挺度與強度,能夠經受一定壓差的功能紙。由于天然纖維原料抄制出來的機油過濾紙原紙疏松、緊度低、固有強度低,難以經受系統中油的沖擊,也滿足不了濾芯使用過程的性能要求[1-2]。為保證機油過濾紙產品的質量,采用樹脂浸漬劑對原紙進行浸漬處理來提高紙張的物理強度和結構強度[3-5]。

常用的浸漬樹脂主要有醇溶性樹脂和水溶性樹脂兩種。由于用醇溶性酚醛樹脂浸漬的濾紙脆性大、固化溫度高、消耗大量的有機溶劑,會對大氣環境造成污染,存在較大的安全隱患[6],使其應用受到限制。因此,由節能的低溫快速固化工藝逐漸代替原來耗能高的高溫低速固化工藝,由水溶性浸漬樹脂逐步替代醇溶性浸漬樹脂[7-8]。現在常用的浸漬樹脂是水溶性樹脂,它可以給予過濾材料較好的抗油性、抗水性、穩定性、抗化學性及其他優良性能[9];以水代替有機溶劑,減少溶劑的污染與浪費,有利于環境保護,且生產操作安全,具有環保節能的優點[3]。

由于低分子質量水溶性酚醛樹脂的合成、貯存穩定性很難控制,國內關于水溶性酚醛樹脂增強過濾紙性能的研究不多,其制備存在很大的難點。本實驗探索了加料方式、酚和醛的摩爾比、催化劑用量和不同反應時間對制備水溶性酚醛樹脂性能的影響,并將合成的水溶性酚醛樹脂應用于機油過濾紙,探索了浸漬、固化工藝等對浸漬過濾紙強度性能及紙張結構的影響。

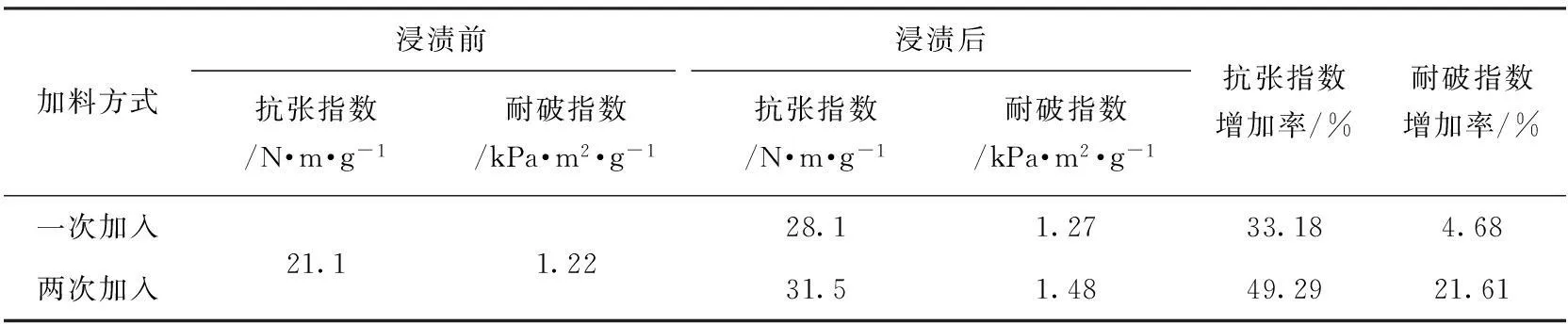

表1 兩種不同加料方式對機油過濾紙強度性能的影響

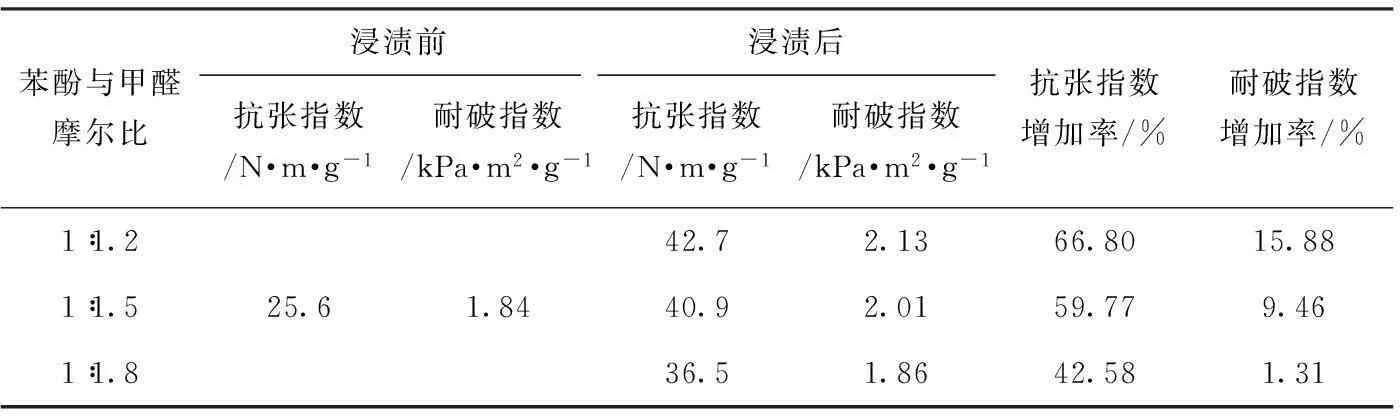

表3 不同酚醛摩爾比對機油過濾紙強度性能的影響

1實驗

1.1實驗原料

苯酚溶液,甲醛溶液(質量分數為37%),實驗室自制的堿性催化劑A。

1.2實驗儀器

DW-3型數顯電動攪拌器,三口燒瓶,冷凝管,DHG-9140電熱恒溫鼓風干燥箱,美國PMI公司生產的毛細管孔徑測定儀,抗張強度、耐破強度測定儀,Q20型DSC和Q50型TGA等。

1.3實驗方法

1.3.1水溶性酚醛樹脂的制備

首先在40~45℃溫度下熔化一定量的苯酚并加入計量好的堿性催化劑A(用量為苯酚與甲醛總質量的10%),分兩種加料方式,第一種加料方式是在40~45℃時一次性全部加入甲醛溶液。另一種加料方式是分兩次加入甲醛溶液,第一次加入甲醛溶液總量的80%,反應1 h;繼續加熱到87℃,第二次加入甲醛溶液,加入量為甲醛總量的20%,同時補加一定量的蒸餾水,保溫1 h。繼續升溫到92℃,在此溫度下繼續進行合成反應,反應時間為2.5 h。

1.3.2增強過濾紙的制備

(1)過濾紙的浸漬:將酚醛樹脂稀釋到不同濃度,浸漬不同時間,測量浸漬濃度與上膠量、浸漬時間與上膠量的關系。

(2)過濾紙的固化:采用Q20型DSC 測定酚醛樹脂的熱變化,以確定酚醛樹脂的固化溫度,升溫速率10℃/min,溫度從室溫升到600℃,氮氣氛圍。在不同固化溫度下,固化不同的時間,測量增強過濾紙固化前后的物理性能指標。采用Q50型TGA進行不同固化溫度下增強過濾紙的熱重分析(TGA),根據其熱穩定性對比分析,以確定增強過濾紙的最佳固化溫度。

2結果與討論

2.1水溶性酚醛樹脂的制備

2.1.1加料方式

表1所示為用兩種加料方式分別制備的水溶性酚醛樹脂來浸漬機油過濾紙,對抗張指數和耐破指數的影響。

由表1可以看出,機油過濾紙經過水溶性酚醛樹脂浸漬后的強度性能明顯增強,用兩次加入甲醛溶液制備增強過濾紙的強度性能明顯高于一次性加入甲醛溶液制備的增強過濾紙的強度。其中分兩次加料方式的浸漬過濾紙抗張指數、耐破指數明顯大于一次加料方式的浸漬過濾紙抗張指數、耐破指數。原因是兩次加料方式的反應物之間充分接觸,反應較一次性加入均勻,形成的水溶性酚醛樹脂的分子質量均一性較好,性能更加優良。兩次投料可以減緩反應放熱,易于控制,有利于降低游離酚含量,提高樹脂質量。因此本實驗采用兩次加料方式制備水溶性酚醛樹脂。

2.1.2酚醛摩爾比對水溶性酚醛樹脂性能的影響

酚醛樹脂的制備受很多因素影響,其中一個很重要的影響因素就是苯酚與甲醛的摩爾比,它影響反應歷程和分子結構。表2所示為不同酚醛摩爾比對制備的水溶性酚醛樹脂性能的影響,表3所示為不同酚醛摩爾比制備的水溶性酚醛樹脂浸漬機油過濾紙,對抗張強度和耐破指數的影響。由表2可知,當酚醛摩爾比為1∶1.5時,水溶性酚醛樹脂的固含量和黏度最大,而酚醛摩爾比為1∶1.2時,水溶性酚醛樹脂溶于水,以乳液狀態分布,性能較好。

表2不同酚醛摩爾比對水溶性酚醛樹脂性能的影響

由表3可以看出,機油過濾紙經過水溶性酚醛樹脂浸漬后,其抗張指數和耐破指數都有所增加,其中抗張指數增加非常顯著。當苯酚與甲醛的摩爾比為1∶1.5時,增強過濾紙的抗張指數增加了59.77%。當苯酚與甲醛的摩爾比為1∶1.2時,增強過濾紙的抗張指數增加了66.80%,高于1∶1.5和1∶1.8時的抗張指數增加率,而且此時的耐破指數增加率最大,達到15.88%,說明苯酚與甲醛的摩爾比為1∶1.2時,制備的水溶性酚醛樹脂性能最好,用于浸漬機油過濾紙,可以提高機油過濾紙的物理性能和結構性能。

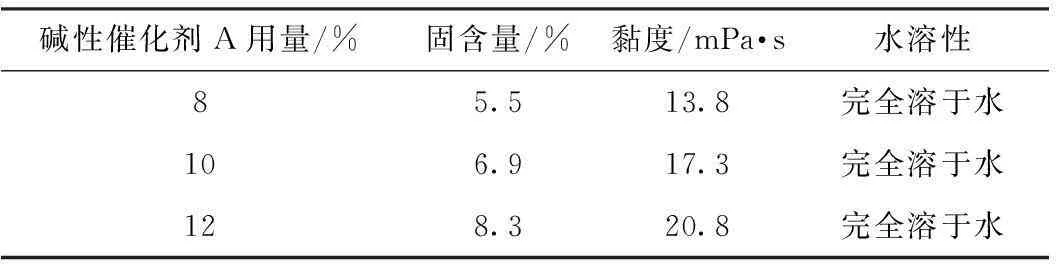

2.1.3催化劑用量對水溶性酚醛樹脂性能的影響

水溶性酚醛樹脂的縮聚反應一般是在堿性催化劑存在的條件下發生的,常用的堿性催化劑[10-15]有氫氧化鈉、氨水、氫氧化鈣、氫氧化鎂、六亞甲基四胺、碳酸鈉、叔胺等。通常,在無機堿催化劑作用下,首先苯酚與甲醛進行加成反應,生成多種羥甲基酚,即形成一元酚醇和多元酚醇的混合物[16]。

根據實驗室的前期研究,探索出了性能較好的自制的堿性催化劑A作為催化劑。在最佳摩爾比1∶1.2條件下,探索了堿性催化劑A用量的影響。表4所示為不同用量堿性催化劑A對制備的水溶性酚醛樹脂性能的影響,表5所示為不同用量催化劑制備的水溶性酚醛樹脂浸漬機油過濾紙,對抗張強度和耐破指數的影響。由表4可以看出,隨著堿性催化劑A用量的逐漸增加,水溶性酚醛樹脂的固含量和黏度也逐漸增大。

由表5可以看出,隨著堿性催化劑A用量的增加,增強過濾紙的抗張指數增加率呈先增加后減小的趨勢,耐破指數增加率也呈現出同樣的規律,其中耐破指數的增加更顯著。當堿性催化劑A用量為10%(對苯酚與甲醛的總質量)時,抗張指數和耐破指數達到最大值,抗張指數增加了49.29%,耐破指數增加了21.61%。分析原因,堿性催化劑A用量過少時,不足以引起苯酚與甲醛反應形成酚鈉鹽或離子形式,使反應進行得不充分。當堿性催化劑A用量過多時,影響反應的進行。所以選擇堿性催化劑A的最佳用量為10%。

表4 不同用量堿性催化劑A對水溶性酚醛樹脂性能的影響

2.1.4保溫時間對水溶性酚醛樹脂性能的影響

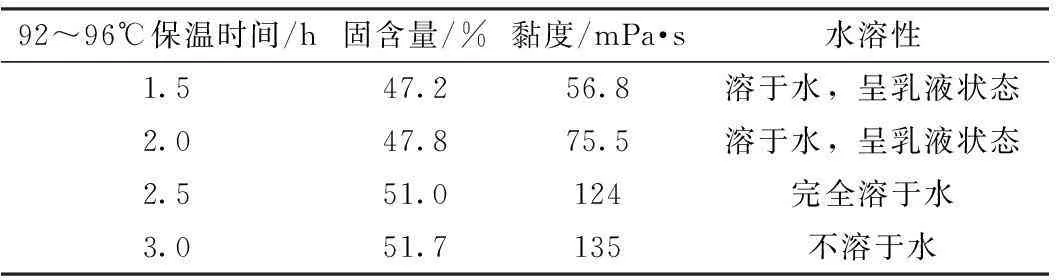

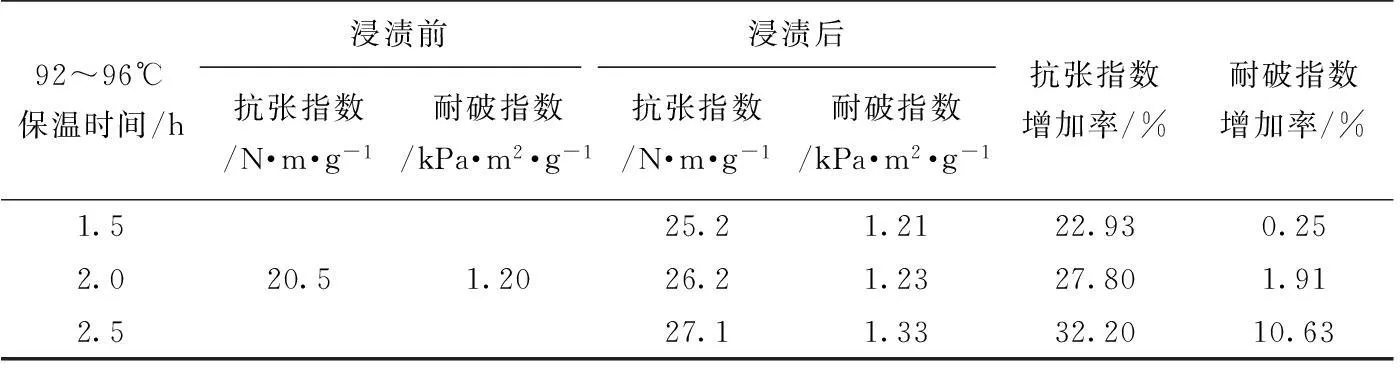

保溫時間和溫度對酚醛樹脂有很大的影響。雖然甲醛與苯酚的加成反應速率遠大于多元羥甲基苯酚的縮聚反應速率,但是為了獲得水溶性的甲階水溶性酚醛樹脂,保溫時間和溫度必須嚴格控制。按照付爭兵的研究[17],本實驗將保溫溫度確定為92~96℃。表6所示為92~96℃溫度下不同保溫時間對制備的水溶性酚醛樹脂性能的影響,表7所示為92~96℃溫度下不同保溫時間制備的水溶性酚醛樹脂浸漬機油過濾紙,對抗張強度和耐破指數的影響。由表6可以得出,隨著保溫時間的延長,水溶性酚醛樹脂的固含量和黏度也逐漸增大。

表6 不同保溫時間對水溶性酚醛樹脂性能的影響

由表7可以看出,隨著保溫時間的不斷增加,機油過濾紙的抗張指數和耐破指數增加率都在不斷地增加。由表6可知,當保溫時間達到3 h時,由于反應時間長,樹脂分子質量過大,造成過度反應或過度交聯,使樹脂不溶于水。由此可以得出,在92~96℃的保溫溫度時,最佳的保溫時間是2.5 h。

2.2增強過濾紙的制備

2.2.1浸膠濃度和浸膠時間對過濾紙上膠量的影響

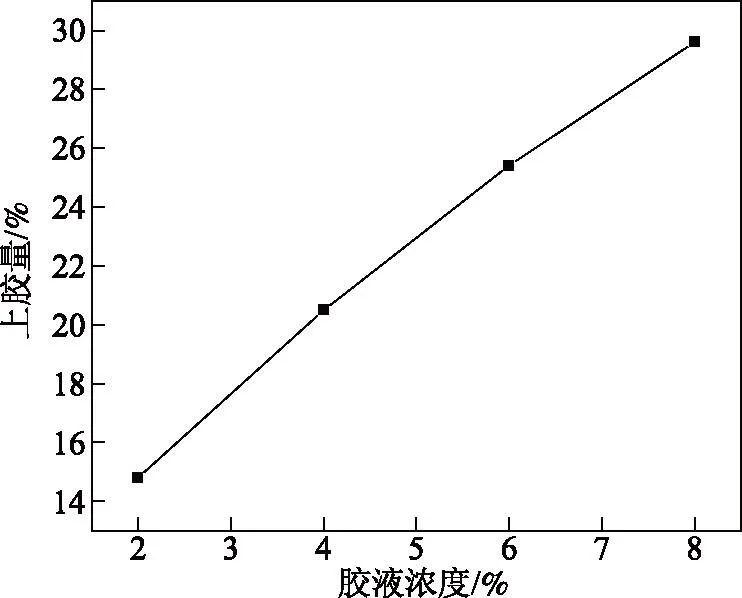

用于浸漬機油過濾紙的水溶性酚醛樹脂的上膠量(相對于原紙)一般控制在10%~30%之間,而控制在20%左右就可以達到既不會增加樹脂成本又能滿足增強機油濾紙性能的目的。以不同浸漬膠濃對機油過濾紙進行浸漬,計時1 min,其上膠量如圖1所示。由圖1可以看出,要獲得20%左右的上膠量,宜采用4%的浸漬膠濃對機油過濾紙進行浸漬。

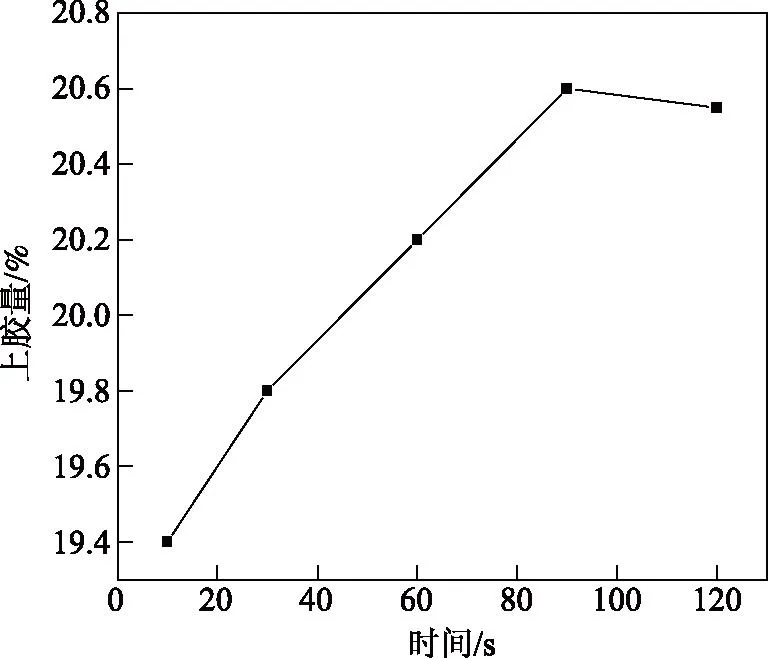

以4%濃度的酚醛樹脂對機油過濾紙進行浸漬,浸漬時間對上膠量的影響見圖2。由圖2可知,過濾紙原紙具有較強的吸膠能力,浸漬時間對上膠量影響不明顯。綜合考慮節約能源與上膠量的問題,選擇60 s的浸漬時間。

表7 不同保溫時間對機油過濾紙強度性能的影響

圖1 浸漬膠濃對上膠量的影響

圖2 浸漬時間對上膠量的影響

圖3 水溶性酚醛樹脂的DSC曲線

2.2.2水溶性酚醛樹脂固化溫度的確定

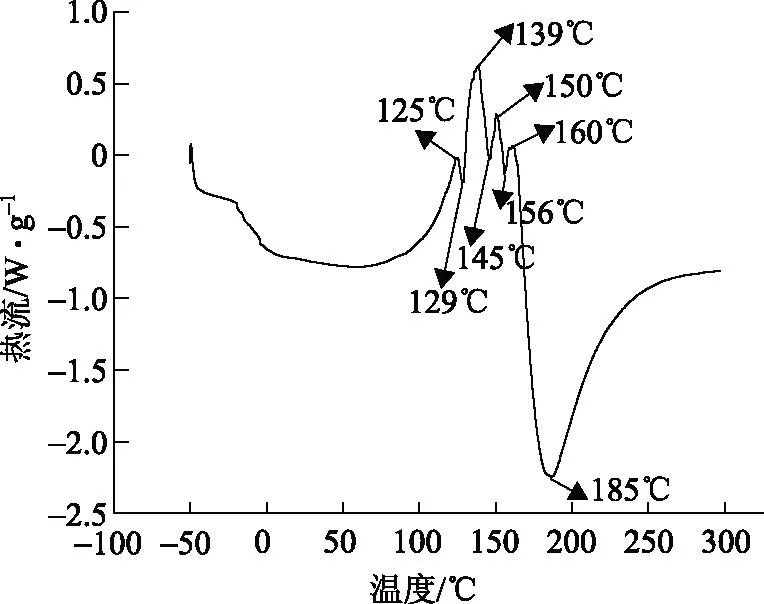

圖3所示為制備的水溶性酚醛樹脂的差熱分析曲線(DSC)。

由圖3可知,隨著溫度的升高,水溶性酚醛樹脂在不同溫度范圍內發生了不同的狀態變化。當溫度從0℃上升到25℃時,開始慢慢出現吸熱峰,這是由于酚醛樹脂中一些小分子物質揮發導致;當溫度到達50℃時,酚醛樹脂出現熔融吸熱峰,在100℃時開始慢慢出現酚醛樹脂的放熱峰,說明酚醛樹脂開始發生交聯固化反應;當溫度從129℃升到145℃的過程中,出現了一個最大的放熱峰,溫度達139℃時,放熱峰達到峰頂,這表明139℃下酚醛樹脂大量地發生交聯固化反應;當溫度達到160℃時,又出現了一個小的放熱峰,說明固化完全。因此,選擇139℃和160℃兩個不同的固化溫度,在這兩個不同的固化溫度下分別固化不同的時間,分別研究對抗張指數和耐破指數的影響,實驗結果如表8所示。

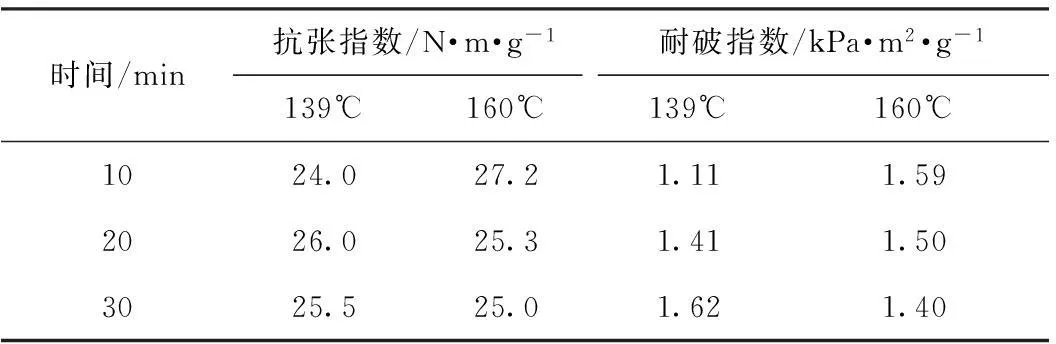

表8 固化時間、固化溫度對抗張指數、耐破指數的影響

由表8可以看出,在139℃時,增強過濾紙的抗張指數隨著固化時間的延長呈先增加后減小的趨勢,在固化時間為20 min時,達到最大值26.0 N·m/g。在160℃時,增強過濾紙的抗張指數隨著固化時間的延長呈現出逐漸減小的趨勢;說明溫度高了,紙張已經開始變脆,表明固化過度會使紙張強度下降,脆性變大,不利于使用;而且固化時間不宜太長,否則也使固化過度,脆性增大,強度性能下降。對于耐破指數來說,在139℃時,隨著固化時間的延長,耐破指數呈逐漸增加的趨勢;而在160℃時,隨著固化時間的延長,耐破指數呈逐漸下降的趨勢。原因可能是在160℃時,溫度高,使紙漿纖維受到損傷,強度下降。

綜合考慮,既節約成本,又增加強度性能,選擇固化溫度139℃,固化時間20 min。

2.2.3熱重分析(TGA)

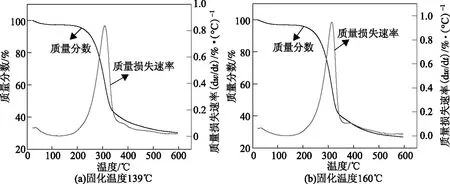

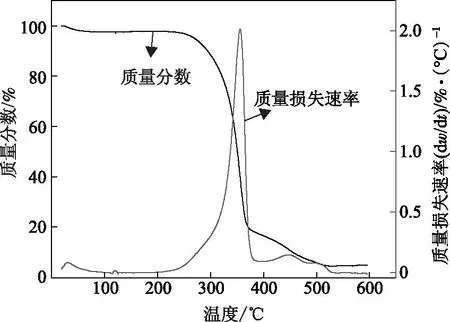

不同固化溫度下機油過濾原紙和機油過濾紙的TGA和導數熱重(DTGA)曲線見圖4~圖6。

圖5 不同固化溫度下機油過濾紙的TGA和DTGA曲線

圖6 原紙、139℃固化、160℃固化的機油過濾紙的TGA和DTGA曲線

樣品定量/g·m-2緊度/g·cm-3抗張指數/N·m·g-1濕抗張指數/N·m·g-1耐破指數/kPa·m2·g-1原紙1350.2321.14.561.22浸漬后未固化的紙1620.2421.95.381.29浸漬后139℃固化的紙1620.2530.19.261.53浸漬后160℃固化的紙1620.2628.78.101.36

圖4 不同固化溫度下機油過濾原紙的TGA和DTGA曲線

從圖4可見,機油過濾原紙的質量損失大體可分為三個階段,第一階段在室溫至 70℃,第二階段是260~365℃,第三階段是 365~520℃。加熱初始階段,纖維中吸附水蒸發,隨溫度升高過濾紙中部分結晶水排出,這個過程是吸熱反應。原紙失去水分后隨溫度升高到 260℃基本保持質量穩定,在270℃質量明顯下降,240~370℃范圍內加速分解,燃燒熱解反應劇烈,纖維素和半纖維素大部分分解。360℃后的溫度范圍纖維質量變化速率基本保持穩定,在這個過程中主要包括剩余木素等的分解。370℃后熱解速率逐漸減小,持續到 500℃基本結束,不再有明顯質量損失現象[18]。

從圖5可以看出,經過不同溫度固化以后的機油過濾紙的質量損失過程與原紙的質量損失過程差不多,主要區別就是各個階段對應的溫度不同。

由圖6(a)可知,原紙發生降解的溫度要比不同溫度固化后的紙張發生降解的溫度高,由于原紙的主要成分為纖維素,成分單一,且其耐穩定性相對較高。由圖6(b)可知,160℃固化溫度對應的最大降解速率要高于139℃固化溫度對應的最大降解速率,說明固化溫度高,紙張在高溫下的熱穩定性降低。綜上所述,固化溫度高,紙張熱解速率增大,高溫對纖維會有一定程度的損壞,故選擇139℃的固化溫度為宜。

2.2.4酚醛樹脂對過濾紙物理性能的影響

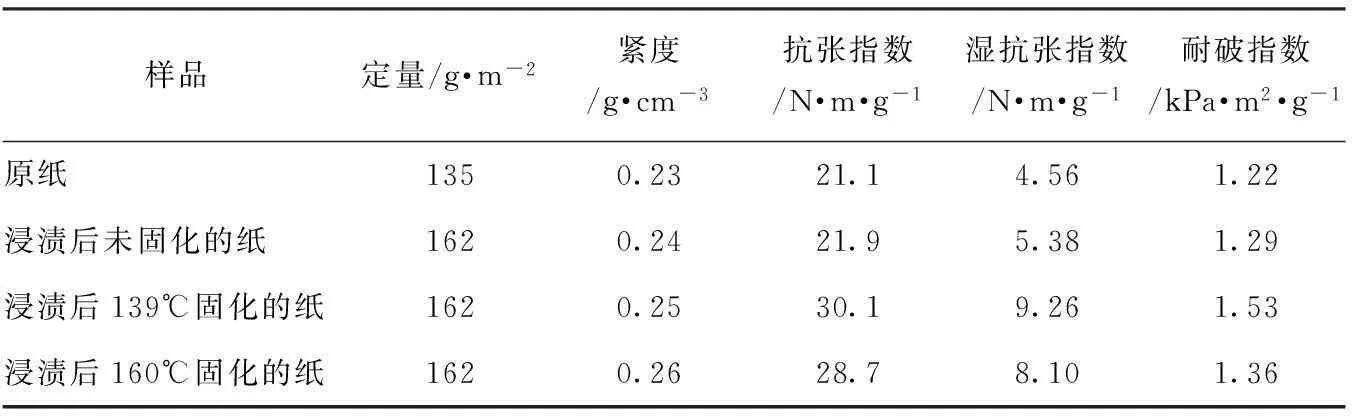

分別測試機油過濾紙原紙、用水溶性酚醛樹脂浸漬未固化過濾紙、浸漬后于139℃固化過濾紙和浸漬后于160℃固化后過濾紙的物理性能,研究水溶性酚醛樹脂對機油過濾紙物理性能的影響,結果見表9。

由表9可以看出,用水溶性酚醛樹脂浸漬機油過濾紙后,未固化紙的抗張指數和耐破指數都增加,但增幅很小。抗張指數、濕抗張指數和耐破指數分別增加3.79%、17.98%和2.55%。經過水溶性酚醛樹脂浸漬并在139℃發生固化反應的機油過濾紙抗張指數和耐破指數明顯增加,抗張指數、濕抗張指數和耐破指數分別增加42.65%、103.07%和25.88%,尤其是濕抗張指數增加最為顯著,超過100%。經過水溶性酚醛樹脂浸漬并在160℃發生固化反應的機油過濾紙抗張指數和耐破指數也增加,但是增幅要小于139℃發生固化反應的機油過濾紙的抗張指數、濕抗張指數和耐破指數,分別增加了36.02%、77.63%和12.00%,也是濕抗張指數增加較為顯著。說明水溶性酚醛樹脂用于浸漬機油過濾紙并發生固化后可以顯著提高過濾紙的強度性能,有利于對機油進行過濾。

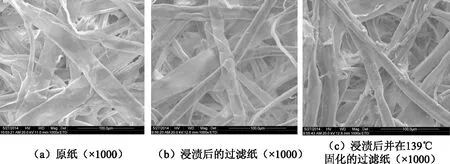

圖10 機油過濾紙的SEM圖片

2.2.5酚醛樹脂對過濾紙孔徑及其分布的影響

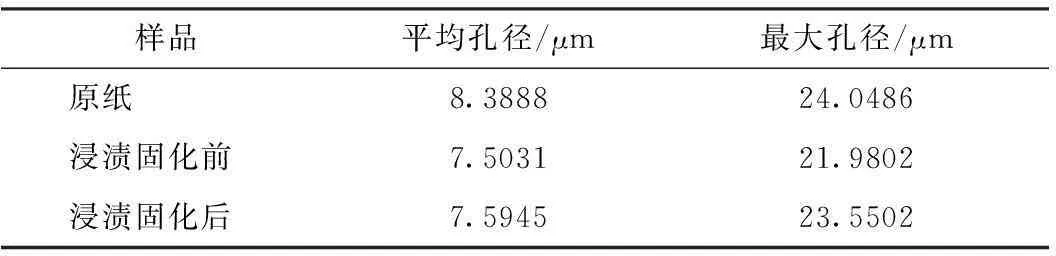

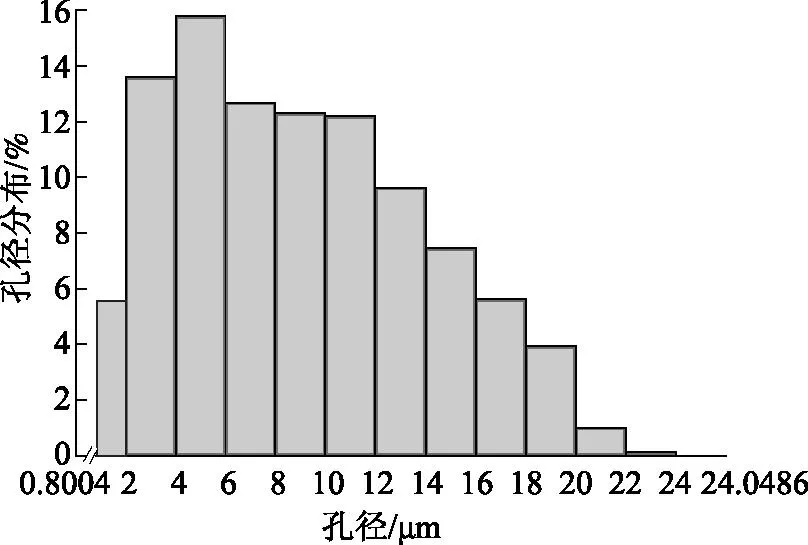

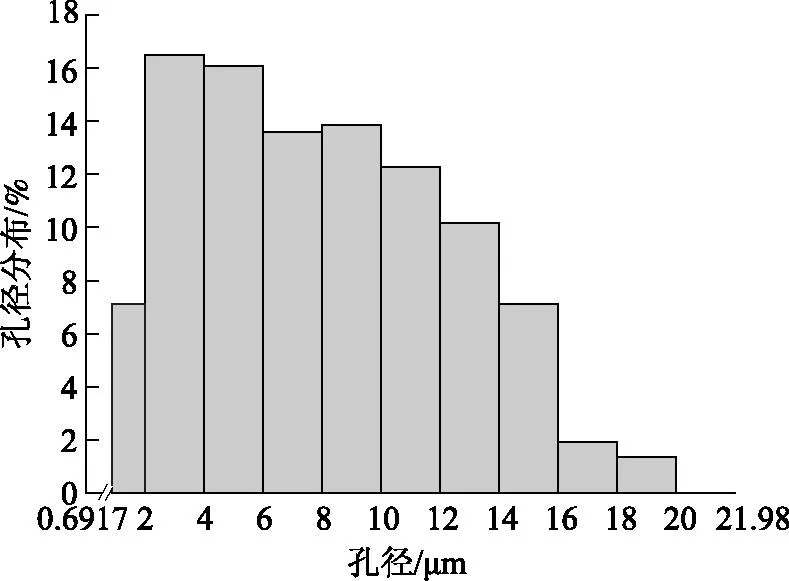

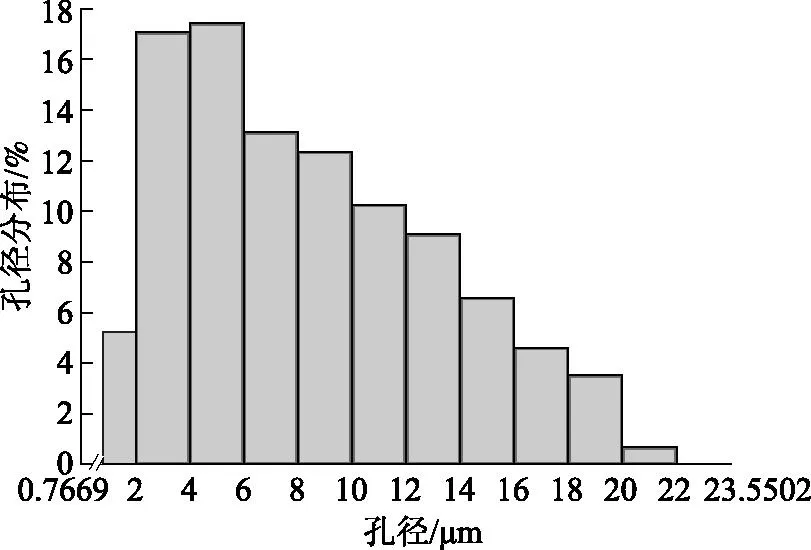

過濾紙的孔徑反映了其對機油的過濾性能。通過PMI孔徑測定儀測定過濾紙浸漬樹脂前后及固化后的孔徑大小及分布,實驗結果如表10和圖7~圖9所示。

表10 浸漬樹脂前后過濾紙平均孔徑與最大孔徑的變化

從表10可以看出,與過濾紙原紙相比,浸漬過濾紙固化后的孔徑都有一定程度的降低,這主要是因為經過水溶性酚醛樹脂浸漬并發生交聯固化、成膜、包覆后,附著于纖維表面,在纖維表面形成了一層均勻致密的聚合物薄膜,會有一部分樹脂對過濾紙孔徑形成堵塞,在一定程度上降低了過濾紙孔徑大小。浸漬過濾紙固化前的孔徑小于浸漬過濾紙固化后的孔徑,原因可能是浸漬過濾紙固化后酚醛樹脂發生收縮作用,使纖維之間的孔徑增大。

由圖7~圖9可知,過濾紙原紙、過濾紙浸漬酚醛樹脂固化前、后孔徑分布變化不明顯,說明浸膠后的過濾紙孔徑主要由原紙的孔徑大小決定。從表10 可知,浸漬酚醛樹脂固化后,過濾紙的最大孔徑與平均孔徑變化不大,說明該水溶性酚醛樹脂對過濾紙的平均孔徑與最大孔徑幾乎沒有影響。

綜上所述,該水性酚醛樹脂對過濾紙的孔徑大小及分布幾乎沒有影響,從過濾的角度考察,該樹脂可以作為浸漬增強樹脂。

圖10所示為過濾紙原紙、浸漬后的過濾紙及浸漬后在139℃固化的過濾紙的SEM圖。由圖10可以看出,原紙中呈現出清晰的孔隙,纖維交織均勻,纖維表面比較光滑(見圖10(a));經酚醛樹脂浸漬后的過濾紙仍然呈現出較清晰的孔隙,酚醛樹脂沒有對過濾紙的孔徑造成堵孔現象,纖維表面變得有些粗糙(見圖10(b));經酚醛樹脂浸漬并在139℃固化的過濾紙(見圖10(c)),纖維表面覆蓋著一些物質,原因是水溶性酚醛樹脂在139℃溫度下發生了交聯固化反應,在過濾紙中形成比較穩定的三維網絡結構,使得樹脂與纖維間界面結合較好。

圖7 浸漬過濾紙原紙孔徑分布圖

圖8 浸漬過濾紙固化前孔徑分布圖

圖9 浸漬過濾紙固化后孔徑分布圖

3結論

3.1經過實驗研究,探索出合成水溶性酚醛樹脂的最佳工藝條件,即采用兩次加料方式,苯酚與甲醛的摩爾比1∶1.2,堿性催化劑A的用量10%,保溫時間2.5 h,制備的水溶性酚醛樹脂性能最好。

3.2采用實驗制備的水溶性酸醛樹脂浸漬過濾紙原紙并進行固化,確定最佳浸漬條件和固化條件。最佳的浸漬膠濃4%,浸漬時間60 s;最佳固化溫度139℃,固化時間20 min。過濾紙浸漬并固化具有優良的強度性能,其抗張指數、耐破指數顯著增加,尤其是濕抗張指數增加最為顯著。浸漬過濾紙固化前后,過濾紙的平均孔徑與最大孔徑變化很小,增強過濾紙仍有較為清晰的孔隙,仍然可以保持優良的過濾性能。

參考文獻

[1]WEN Zhi-qing, HU Jian, DOU Xiao-li, et al. Effect of Water-soluble Phenolic Resin on the Property of Oil Filter Papers[J]. China Pulp & Paper, 2010, 29 (11): 23.

溫志清, 胡建, 竇曉麗, 等. 水溶性酚醛樹脂對機油濾紙性能影響的研究[J].中國造紙, 2010, 29(11): 23.

[2]CHEN Hui, LU Guo-jun, LI Tao, et al. Study on the Manufacture of Oil Filter Paper[J]. China Pulp & Paper, 2007, 26 (4): 16.

陳輝, 陸國軍, 李濤, 等. 機油濾紙的實驗研究[J]. 中國造紙, 2007, 26(4): 16.

[3]Chen Zhong-wei. The introduction of the application on the auto industry filtrating paper[J]. Tianjin Pulp and Paper, 2006 (4):16.

陳忠偉. 汽車工業濾紙的應用介紹[J]. 天津造紙, 2006(4): 16.

[4]Lei Xing, Deng Chang-yun, Xu Gui-long, et al.Molecular Weight of Water-Soluble Phenolic Resin on the Performance of Impregnated Filter Paper[J]. Paper and Paper Making, 2012, 31 (9): 60.

雷星, 鄧昌云, 徐桂龍, 等. 水溶性酚醛的分子質量對浸漬濾紙性能的影響[J]. 紙和造紙, 2012, 31(9): 60.

[5]Liu Wen-bo, Shi Shu-lan, Li Jin-song. The Effect of Styrene/Acrylic Emulsion on Automobile Filter Paper[J]. Transactions of China Pulp and Paper, 2007, 22(4): 68.

劉文波, 石淑蘭, 李勁松. 苯丙乳液對汽車工業濾紙纖維的作用[J]. 中國造紙學報, 2007, 22(4): 68.

[6]Xue Bin, Zhang Xing-lin. Application and development trend of phenolic resin[J]. Thermosetting Resin, 2007, 22(4): 47.

薛斌, 張興林. 酚醛樹脂的現代應用及發展趨勢[J]. 熱固性樹脂, 2007, 22(4): 47.

[7]HU Jian, YANG Jin, ZHAN Huai-yu, et al. Synthesis of the Resol and Its Application in Filter Papers[J]. China Pulp & Paper, 2009, 28(4): 23.

胡健, 楊進, 詹懷宇, 等. 改性水溶性酚醛樹脂的合成及在三濾紙中的應用[J]. 中國造紙, 2009, 28(4): 23.

[8]Qin Yong-sheng, Hu Jian, Dou Xiao-li, et al. Synthesis Conditions of Phenolic Resin in Mixed System of Phenolic Resin and Styrene-Acrylic Emulsion Resin on Performance of Filter Paper Impregnated[J]. Paper and Paper Making, 2010,29(11):37.

秦永勝, 胡健, 竇曉麗, 等. 酚醛樹脂合成條件及其與苯丙乳液復配體系對浸漬濾紙性能的影響[J]. 紙和造紙, 2010, 29(11): 37.

[9]Dupre F, Strong K. Filter media saturating resole resin: US,2006/0090436 Al[P]. 2006-05-04.

[10]Huang Jing, Zhang Xiong-lu, Ding Xu. Study on the performance of aqueous phenolic resin improved weave frictional material[J]. China adhesives, 2006,15 (10): 18.

黃晶, 張雄碌, 丁旭. 水溶性酚醛樹脂改善編織摩擦材料性能的研究[J]. 中國膠黏劑, 2006, 15(10): 18.

[11]Huang Fa-rong, Jiao Yang-sheng. The phenolic resin and its application [M]. Beijing: Chemical Industry Press, 2003.

黃發榮, 焦楊聲. 酚醛樹脂及其應用[M]. 北京: 化學工業出版社, 2003.

[12]Ou Ya-nan, Li Jian-zhang,Lei De-ding. Progress of fast-curing research of phenol-form aldehyde resin adhesives[J]. ZHANJIE, 2006, 27 (5): 38.

歐亞男, 李建章, 雷得定. 酚醛樹脂膠粘劑快速固化研究進展[J]. 粘接, 2006, 27(5): 38.

[13]Han Jian, Zhou Jing. The Making of PF Resin Adhesive by Mid-temperature Curing[J]. Journal of Cent Ral South Forestry University, 2004, 24 (2):50.

韓健, 周靖. 中溫固化型PF樹脂膠粘劑的研制[J].中南林學院學報, 2004, 24(2): 50.

[14]Lu Juan, Chou Ming-hua, Deng Tong-tong. The Preparation of Water-Soluble Phenolic-Formaldehyde Resin[J]. Chemistry and Adhesion, 2002, 24(3): 132.

羅娟, 仇明華, 鄧彤彤. 水溶性酚醛樹脂膠的制備[J]. 化學與黏合, 2002, 24(3): 132.

[15]Zhang Yu-cui, Wang Shu-jun. A simple method for preparing water-soluble phenol-formaldehyde resin[J]. China Adhesives, 2004, 13 (2): 9.

張羽毳, 汪樹軍. 一種合成水溶性酚醛樹脂的簡單方法[J]. 中國膠黏劑, 2004, 13(2): 9.

[16]Huang Fa-rong, Wan Li-qiang. The phenolic resin and its application [M]. Beijing: Chemical Industry Press, 2011.

黃發榮, 萬里強. 酚醛樹脂及其應用[M]. 北京: 化學工業出版社, 2011.

[17]Fu Zheng-bing, Preparation of Water-soluble Low Hydroformylation Phenol Formaldehyde Resin[J]. Applied Chemical Industry, 2007, 36(9): 938.

付爭兵, 一種低甲醛含量水溶性酚醛樹脂的制備[J]. 應用化工, 2007, 36(9): 938.

[18]Jiang Yi-fei. The research of wood modification by Sol-Gel progressing and modification mechanism[R]. Beijing, Research Institute of Wood Industry,Chinese Academy of Foresty, 2013.

(責任編輯:馬忻)