基于粒度級分配率的帶有氣動式擊打器的精煤泥弧形篩工藝指標預測

郭雅利,王永成,蘇壯飛,徐國鵬,吳大為

(1.唐山國華科技有限公司,河北 唐山 063020;2.唐山開灤林西礦業有限公司選煤廠,河北 唐山 063104;3.北京國華科技集團有限公司,北京 101300;)

在采用預先不脫泥、不分級無壓三產品重介質旋流器分選工藝的選煤廠中,精煤泥弧形篩通常有兩項功能:一是對篩下的浮選入料進行粒度上限控制,以期獲得較好的浮選工藝指標;二是將篩上粗精煤泥脫水、脫泥、降灰,為獲得質量合格的粗精煤泥創造條件[1]。開灤林西礦選煤廠2009年技改后,年處理能力增加到1.80 Mt,配備有兩臺并聯工作的面積為7.7 m2、篩縫為0.4 mm的精煤泥弧形篩。為了提高精煤泥弧形篩的工作效果,該廠為兩臺篩機安裝了GHQD型氣動式擊打器[2]。為了取得良好的工作效果,2015年元月前后,在選煤廠正常生產的條件下,進行了氣動式擊打器工作參數(主要為擊打間隔時間和擊打壓力)的尋優試驗。

1 GHQD型氣動式擊打器的結構與工作原理

1.1 結構

該氣動式擊打器是由電控裝置、氣控裝置、氣缸、擊打裝置等部分組成(圖1)。電控裝置包括開關、PLC(可編程邏輯控制器)、接線端子排等;氣控裝置包括三聯體、二位五通電磁閥等;擊打裝置包括鋼結構的連接體、聚氨酯材料擊打頭等。

圖1 氣動式擊打器結構示意圖

1.2 工作原理

弧形篩氣動式擊打器是以壓縮空氣作為動力源,通過電控裝置中的PLC對氣控裝置中電磁閥進行控制。在工作過程中,壓縮空氣由氣控裝置進行過濾和控制輸入到氣缸內,完成氣缸的進氣過程;PLC控制著電磁閥不同出氣孔的開啟與閉合,從而控制著氣缸的動作;通過設定PLC中的參數,可以任意控制氣缸動作的時間間隔,待達到所設定的時間時,壓縮空氣即從氣缸中排出,完成氣缸的排氣過程;氣缸的進氣和排氣帶動氣缸中活塞桿做往復直線運動,而活塞桿與擊打裝置連接,從而帶動擊打頭完成擊打動作;擊打頭按設定的時間間隔和擊打壓力擊打篩面,使篩面產生振動,進而排除篩縫中間的堵塞物,實現對弧形篩篩面的清理。

1.3 技術特點

該氣動式擊打器擊具有以下特點:

(1)擊打間隔時間可調。只需通過調整電控裝置中的PLC設定參數,便可在線無級控制擊打間隔時間。

(2)擊打力可調。通過調節氣控裝置中三聯體氣缸的進氣氣壓,可實現擊打力的隨時可調。

(3)故障率低,運行噪聲低。氣動式擊打器結構簡單,只安裝由氣缸帶動的簡單的鋼結構連接體和擊打頭,避免了傳統機械式擊打器在使用過程中易出現的故障,并降低了噪聲[3]。

2 粒度級分配率計算

在林西礦選煤廠精煤泥弧形篩氣動式擊打器系列尋優試驗中,對所采集的煤樣均嚴格按照GB/T477—2008《煤炭篩分試驗方法》的要求,采用實驗室濕法振篩機,根據預先濕法脫泥-干法篩分的步驟進行粒度組成分析[4]。

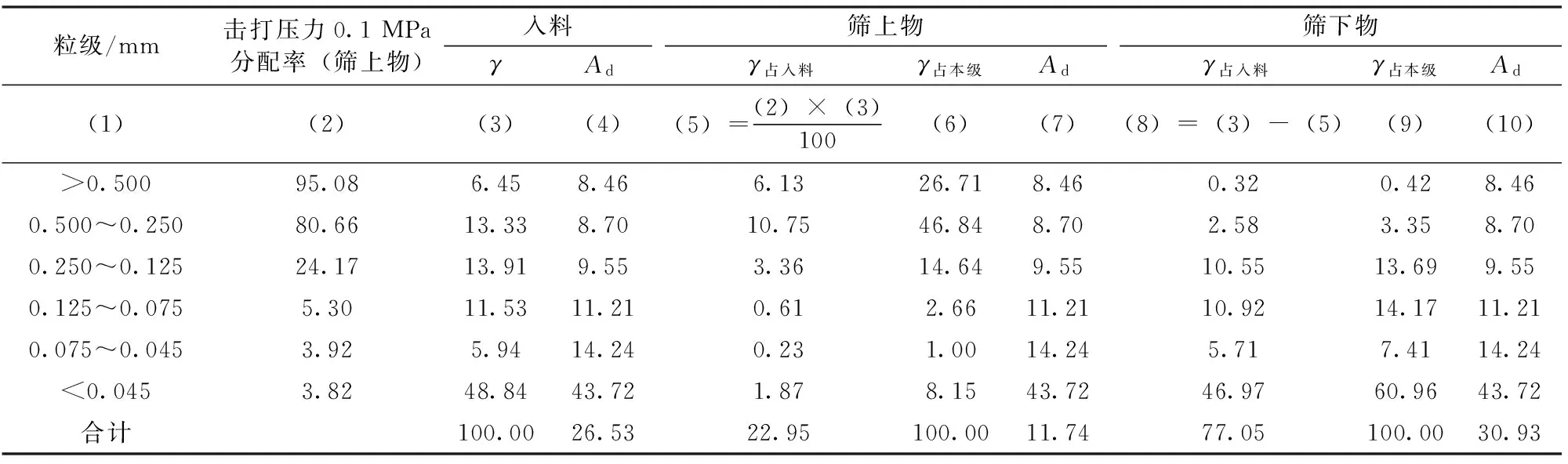

在弧形篩的單位處理量保持在5.2 t/(m2·h),擊打間隔時間為10 s,擊打壓力為0.1 MPa(通過系列尋優試驗得到)時,入料、篩上物、篩下物的粒度組成見表1。

表1 弧形篩篩分產物產率計算表

根據表1測量結果,按GB/T15716—2005《煤用篩分設備工藝性能評定方法》的方法和步驟來計算篩分產物產率[5],結果如下:

(2) 篩下物產率γf=100%-γc=74.22%。

在GB/T7186—2008《選煤術語》中對分配率的定義為:產物中某一成分(密度級或粒度級)的數量與原料中該粒級數量的百分比[6]。對于篩分設備分級,粒度級分配率的定義應該是:篩分產物中某一粒度級的數量與原料中該粒級數量的百分比。根據表1數據,列出了分配率計算的步驟和結果,詳見表2。

表2 粒度級分配率計算表

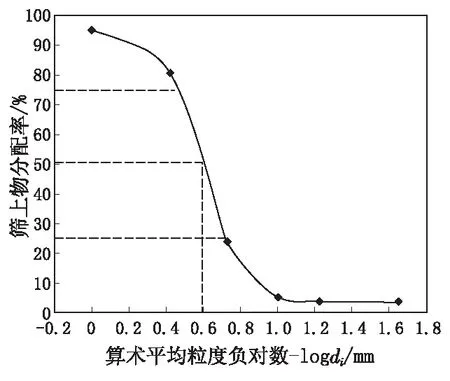

粒度級分配曲線就是不同粒級顆粒在篩上物(或篩下物)中分配率的圖示,是表征分級效果的特征曲線,既直觀,又形象。圖2就是根據表2中數據繪制的擊打壓力為0.1 MPa的分配曲線。為了使各坐標點在圖中分布均勻,橫坐標刻度為粒徑取負對數值。

圖2 0.1 MPa擊打力時的分配曲線

所謂分配粒度,就是該粒徑的顆粒分配到篩上物和篩下物中概率皆為50%的粒度。由圖2分配曲線可得出,當擊打力為0.1 MPa時,弧形篩分配粒度達到了0.25 mm。

3 用粒度級分配率來預測工藝效果

密度級分配率是表征在特定規格型號的重選設備中,各密度級顆粒依照與分配密度的差異,按各自的概率(即分配率)進行分選。粒度級分配率也是如此,它表征在特定規格的篩分設備中,各粒度級顆粒依照與分配粒度的差異,按各自的概率(即分配率)進行分級。在其他參數保持不變的情況下,此分配率在較大的范圍內不隨入料粒度組成的變化而發生變化,所以可用來對不同粒度組成的入料進行預測。這里以一座年處理能力為6.0 Mt的煉焦煤選煤廠為例,探討采用粒度級分配率來預測帶有氣動式擊打器的精煤泥弧形篩的工藝指標,以判斷單段帶有氣動式擊打器的精煤弧形篩是否可以取代其目前工藝(圖3)中的兩段串聯的精煤泥弧形篩。

圖3 兩段精煤泥弧形篩工藝流程圖

3.1 選煤廠概況

該煉焦煤選煤廠生產采用不分級、不脫泥無壓給料三產品重介質旋流器選煤工藝,設有兩套生產系統,每套系統各有8臺不帶擊打器的精煤泥弧形篩,它們兩兩相對布置,分別安裝在兩層樓板上,上層樓板為第一段,下層為第二段。在生產中,精煤磁選機尾礦經泵打入第一段弧形篩,其篩上物再自流至第二段弧形篩,第二段篩上物再由煤泥離心機進一步脫水、脫泥。第一、二段弧形篩篩下水一起進入浮選入料脫泥池[7-8]。

在現有兩段精煤泥弧形篩工藝下,該廠存在的突出問題是煤泥離心機脫水后的產物灰分高。經實測,煤泥離心機入料(第二段弧形篩篩上物)、脫水產物、離心液粒度組成結果如表3所示。

表3 煤泥離心脫水機脫水產物粒度組成

從表3可以看出:離心機脫水產物灰分為12.57%,遠高于該選煤廠要求的灰分指標(<11%)[9]。由于這部分產物直接摻入精煤產品,為保證精煤質量,勢必需要降低重介精煤或浮選精煤灰分,因此如不解決離心機產品灰分高的問題,將嚴重影響精煤產率和選煤廠的經濟效益。

3.2 精煤泥弧形篩入料分析

降低煤泥離心機脫水產物灰分的有效辦法是保證其入料質量,即提高精煤弧形篩的脫泥降灰效果。為此,進一步對選煤廠精煤泥弧形篩入料進行了分析,入料粒度組成見表4。

表4 精煤泥弧形篩入料粒度組成

從表4可以看出:

(1)入料中>0.25 mm粒級累計產率近20%,累計灰分僅為8.62%,可視為質量合格產品,完全沒必要再進入浮選生產系統重復分選。況且煤用浮選設備對于回收0.5~0.25 mm低灰粗粒,其可燃體回收率一般不高于90%。因此弧形篩要截粗,應盡可能將浮選入料上限控制在0.25 mm以內,即篩上物的>0.25 mm粒級正配效率越高越好。

(2)入料中<0.045 mm粒級細泥產率高達48.84%,是入料的主導粒級,因泥化作用,此部分細泥灰分高達43.72%,因此要保證煤泥離心脫水機的精煤泥質量(灰分<11.00%),就要求弧形篩盡可能脫除<0.045 mm粒級細泥,脫除越徹底越好,即篩下物的<0.045 mm粒級正配效率越高越好。

3.3 帶有氣動式擊打器的弧形篩工藝指標預測

根據該選煤廠精煤弧形篩入料分析結果,采用單段帶有氣動式擊打器的弧形篩替代現有兩段精煤弧形篩,并預測其工藝效果。

首先根據表2的篩上物分配率(擊打壓力0.1 MPa)和表4列出的選煤廠的入料粒度組成,按表5的計算步驟來預測篩分產物的粒度組成、灰分和產率。鑒于各粒級煤泥在分級過程中并未得到有效分選,所以在表5計算中設定篩分產物各粒級灰分與入料中相應粒級灰分相同。

根據表5篩分產物粒度組成,可以預測兩項工藝指標:粗粒物正配效率Ec和細粒物正配效率Ef。

(1)粗粒物正配效率Ec計算公式如下:

(1)

式中:Fc,r為入料中粗粒物產率,%;Oc為篩上物中粗粒物(占入料)產率,%。本案例中將>0.25 mm粒級視為粗粒級,據表5,Fc,r=6.45%+13.33%=19.78%,Oc=6.13%+10.75%=16.88%,則Ec=85.34%,即入料中>0.25 mm粒級有85.34%被回收,正配到篩上物中,篩上物中有100%-85.34%=14.66%被透篩,誤配于篩下物中。

(2)細粒物正配效率Ef計算公式如下:

(2)

式中:Ff,r為入料中細粒物產率,%;Uf為篩下物中細粒物(占入料)產率,%。本案例中將<0.045 mm粒級視為細泥,據表5,Ff,r=48.84%,Uf=46.97%,則Ef=96.17%,即入料中<0.045 mm粒級有96.17%被脫除,正配到篩下物中,有100%-96.17%=3.83%被混雜,誤配于篩上物中。

表5 篩分產物粒度組成預測表

3.4 離心脫水效果預測

采用帶有氣動式擊打器的弧形篩替代現有兩段精煤泥弧形篩后,其他流程不變,弧形篩上物仍進入原有煤泥離心機脫水,離心脫水效果預測如表6所示,其中“脫水產物分配率”為表3中的實測結果,離心機入料“產率”、“灰分”為表5中的“篩上物”預測結果。

從表6可以看出:使用氣動式擊打器的單段弧形篩篩上物經離心機脫水、脫泥后,脫水產物灰分為10.01%,比采用兩段串聯的精煤泥弧形篩的灰分指標(12.57%)降低了2.56個百分點,完全滿足摻入精煤產品的灰分要求(<11%)。

表6 離心脫水機脫水產物粒度組成預測表

4 對比與分析

按以上同樣的試驗和計算步驟,也可得出擊打壓力為0.3 MPa和0.5 MPa時的工藝指標。表7列出了該選煤廠兩段精煤泥弧形篩串聯使用的實測工藝效果與采用氣動式擊打器的單段精煤泥弧形篩的預測工藝效果對比。

根據表7可得:

(1)使用氣動式擊打器的單段弧形篩的細粒正配效率高于兩段串聯的弧形篩約10個百分點。這對該廠入料中產率近乎占50%的、灰分為43.72%細泥而言,有著特別重要的意義。

表7 精煤泥弧形篩兩段串聯實測與單段不同擊打力下預測工藝效果的比較

(2)使用氣動式擊打器的單段弧形篩的篩上物經離心機脫水、脫泥后,脫水產物灰分為10.01%(表6),完全可達到粗精煤泥指標要求。鑒于該廠的粗精煤泥產量約為65 t/h,因此盡可能增加細泥脫除率(即細粒物正配效率)是提高精煤泥弧形篩工作效率的第一要務。

(3)使用氣動式擊打器的單段弧形篩的粗粒物正配效率(擊打壓力0.1 MPa時)比兩段串聯的弧形篩低5.43個百分點,但從絕對值上看,篩下物中>0.5 mm粒級產率僅為0.42%,0.5~0.25 mm粒級粗粒產率為3.35%,基本處于浮選工藝的可控范圍之內。利弊權衡后認為,對于該選煤廠,應以在精煤弧形篩上加裝氣動式擊打器為好。由于氣動式擊打器提高了弧形篩顆粒透篩能力,可考慮將篩縫適當減小(比如由0.4 mm減至0.3 mm),選用篩背窄、開孔率大、質量好的不銹鋼篩條做篩面。

(4)擊打壓力由0.1 MPa增至0.5 MPa后,細粒物正配效率增加得很有限,而粗粒正配效率卻有較為顯著的減小,所以擊打壓力控制在0.1 MPa是適宜的。

通過上述工藝效果對比可知:帶有氣動式擊打器的單段精煤泥弧形篩可以取代兩段串聯的精煤泥弧形篩,從而有利于節約廠房空間,減少設備臺數和動力消耗[10](弧形篩入料泵輸送總高度減小)。因此,在工藝設計時,可以先采用粒度級分配率來預測帶有氣動式擊打器的精煤泥弧形篩的篩分產物粒度組成、工藝指標,以從中優選擊打器的工作參數,為可行性研究提供翔實的數據,有利于最終的技術決策。

[1] 許 華,常少雄,馬心兵,等.煤泥二次浮選、精煤泥兩段回收流程在梗陽選煤廠的應用[J].煤炭加工與綜合利用,2015(5):1-6.

[2] 王永成.林西礦選煤廠提高浮選效果的研究與實踐[J].煤炭加工與綜合利用,2015(7):31-32.

[3] 靳祥忠.氣動式擊打弧形篩的研究與應用[D].淮南:安徽理工大學,2015.

[4] GB/T 477-2008 煤炭篩分試驗方法[S].

[5] GB/T 15716-2005 煤用篩分設備工藝性能評定方法[S].

[6] GB/T 71866-2008 選煤術語[S].

[7] 于一棟,丁光耀,李 梅,等.兩段精煤泥弧形篩工業性試驗與分析[J].煤質技術,2014(4):56-62.

[8] 丁光耀.潘一選煤廠浮選工藝系統的研究[D]. 淮南:安徽理工大學,2014.

[9] 黃淮北.LLL1200×650B型立式粗煤泥離心脫水機在臨渙選煤廠的應用[J].煤炭加工與綜合利用,2004(4):27-30.

[10] GB 50359-2005 煤炭洗選工程設計規范[S].