橇裝化天然氣脫硫裝置控制系統開發與應用

鄒 濤 ,鄢召民 ,李洪宇 ,劉 蕾

(1.山東科技大學 機械電子工程學院,青島 266590;2.中石化石油工程設計有限公司,東營 257000;3.城發投資集團有限公司,青島266555)

由于勝利油田的深入開發,陸續出現一些產量相對較低但H2S含量高的油氣井。因H2S含量高,對環境、人身安全造成威脅,需要一種高效、環保、低成本、滿足流動生產需要的天然氣脫硫工藝和裝置,而目前常用的脫硫工藝在經濟和環保上存在諸多不足,導致脫硫裝置朝小型化、撬裝化方向發展。這也給絡合鐵脫硫工藝提出了新的要求,需要絡合鐵脫硫裝置進一步減小裝置體積、簡化工藝、降低能耗、減少藥劑消耗和運行成本,為此在川科1井中心站內調壓撬塊與污水處理裝置之間設置一套絡合鐵二代脫硫工藝中試裝置,用于含硫天然氣的脫硫和絡合鐵溶液再生,及硫化成型外運,進一步測試該藥劑穩定運行性能,為后續工程設計提供數據支持[1]。

脫硫控制系統在整個脫硫過程中肩負重要使命,壓力、溫度、液位等參數都會對最終的脫硫率產生影響,其次需要控制系統對其進行實時監測與精確控制[2]。川科1井天然氣脫硫控制系統采用PLC實現對裝置工藝流程的自動控制,完成脫硫工藝過程的監測和控制,保障工藝系統可靠、平穩的運行,并能實時顯示工藝系統參數,具備報警指示與記錄等功能。系統已于2014年末在川科1井正式投入使用。

1 絡合鐵脫硫工藝

中試裝置采用橇裝化設計,所有設備分別放置在4個橇塊框架內,分別為吸收塔橇塊、吸收再生橇塊、硫磺沉積實驗橇塊和過濾熔硫橇塊[3]。將脫硫裝置設置成多個模塊化功能撬塊,方便現場拼裝,減少現場工作量,滿足運輸和流動作業需求。

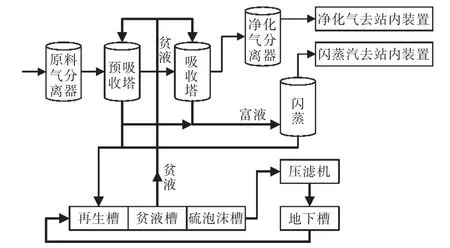

如圖1所示,高壓的含硫原料氣首先進入分離器分離攜帶雜質和游離水,進入預吸收器貧液進行混合反應進行一次吸收,再進入吸收塔進行二次吸收,凈化后的天然氣進入凈化氣分離器,然后接入站內凈化氣系統,脫硫液貧液在吸收H2S之后形成富液,從吸收塔的富液進入閃蒸罐閃蒸,閃蒸汽進入站內火炬,富液進入再生噴射器,在再生槽內進行再生,再生后進入貧液槽,形成貧液通過貧液泵重新打入吸收塔,進行吸收H2S的反應。再生槽和貧液槽底部的溶液經過溶液泵打回再生槽。再生槽頂部形成的硫泡沫進入硫泡沫槽,通過硫磺漿泵打入過濾機過濾硫磺顆粒,濾液重新返回再生槽,過濾出的硫膏裝入熔硫釜進行熔硫,形成高純度硫磺外運。

圖1 絡合鐵脫硫工藝流程示意Fig.1 Schematic diagram of complex iron desulphurization technological process

2 控制系統結構

2.1 硬件構成

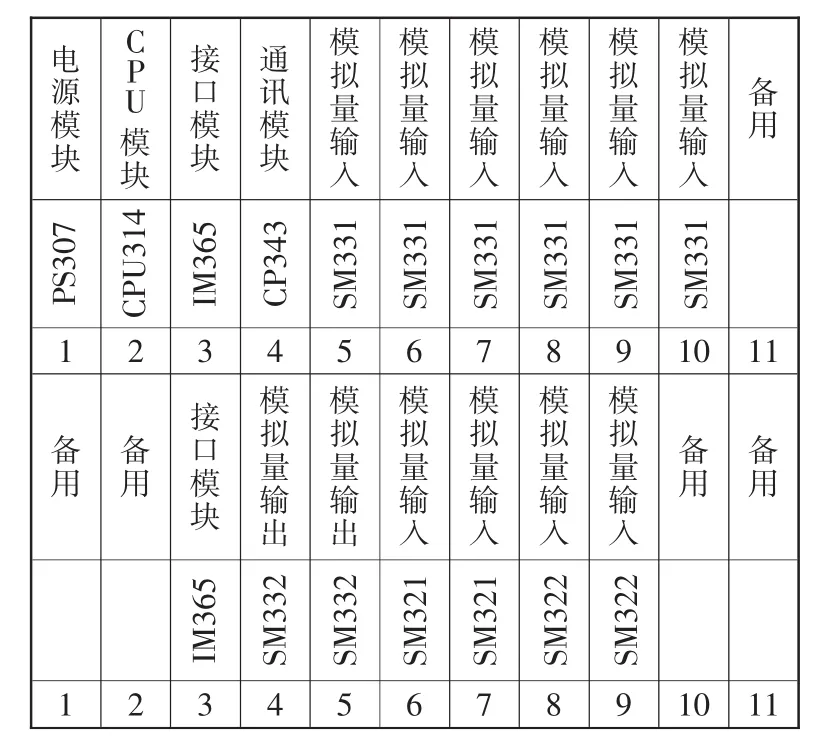

自控系統分為控制層和監控層。如圖2所示系統控制層硬件選用西門子S7-300系列控制器及相關配套模塊完成對整個系統的控制,采用雙機架來擴展控制點數,采用專用的通訊模塊通過工業以太網與上位機的通訊[4]。監控層采用一臺操作員站對現場實施實時監控,并能通過打印機打印運行參數。

圖2 PLC硬件結構Fig.2 PLC hardware structure diagram

PLC柜正面設置按鈕,可實現沖洗手動/自動/停止按鈕、開啟關閉沖洗電磁閥按鈕、消音按鈕以及試驗裝置關斷按鈕。

2.2 軟件構成

控制層系統采用STEP7作為下位控制器編程軟件,進行組態和編程。根據脫硫系統的工藝要求設計控制程序,實現脫硫裝置的自動安全生產。

監控層采用力控監控軟件作為上位機組態軟件,實現對現場生產數據進行采集與過程控制[5]。通過構建I/O實時數據庫,建立數據連接,繪制工藝畫面達到實時監控生產的目的,保障脫硫裝置的平穩運行。

整套控制系統均位于移動值班室板房內,在需要安裝時能夠整體運輸,能夠滿足井口流動試采脫硫作業的要求。作為一個整體模塊,橇裝設備是一個相對完整功能的工藝系統的集成,能夠減少現場的安裝和連接的工作環節,省時且節約占地。

3 控制系統功能

本實驗裝置橇塊由一套PLC控制系統進行集中檢測控制,PLC控制系統對工藝參數進行信號采集、通過力控監控軟件開發監控界面實現監控和數據存儲,以及對可燃有毒氣體的檢測報警。是一套集數據采集、監視控制、安全保護為一體的先進自動化系統[6]。

3.1 數據采集

天然氣脫硫生產過程控制中主要是進行溫度、壓力、流量、液位、閥狀態、泵運行狀態等運行參數的采集。主要包括:(1)吸收塔、預吸收塔、閃蒸罐、再生槽、貧液槽、硫泡沫槽的液位;(2)各壓力容器的壓力及管線壓力;(3)各容器出口溫度及流量;(4)貧液泵、硫泡沫泵、硫磺漿泵及各電動調節閥和電磁閥的運行狀態、故障狀態等。

3.2 過程控制

在整個工藝流程中主要控制對象有3類:(1)反應容器的液位控制;(2)反應溫度的控制;(3)沖洗管線電磁閥的控制。

吸收塔和預吸收塔的液位控制具有重要意義。首先,如果塔內液位過低,容易導致有毒氣體從液路竄出造成危害;其次,塔內液位亦不能過高,液位過高會導致液體通過氣體入口或出口分別進入原料氣分離器和凈化氣分離器,發生液竄;最后,氣液接觸時間與洗滌塔內的噴淋層高度有關,噴淋高度過低時由于接觸時間較短將會導致廢氣脫硫效率降低。所以無論是為了保證脫硫效率,還是防止液位過高漫過出氣口發生液竄或液位過低導致氣竄現象,都必須對預吸收塔及吸收塔的液位進行控制。系統中構建單閉環比例控制系統通過控制塔出口電動調節閥開度實現塔內液位的恒定。

由于絡合鐵反應中,溫度對其反應速率以及溶液的物理特性都有較大影響。中國石油大學吳振中通過長期研究發現隨著絡合鐵溶液溫度的增加,H2S的脫除率逐漸增大,當溫度達到約40℃后,脫除率基本保持穩定。溶液溫度升高,使得溶液的粘度及表面張力降低,溶液中硫磺顆粒逐漸聚集增大,導致再生槽無法形成硫泡沫溢流脫除,硫磺顆粒懸浮在溶液中,造成硫堵,嚴重影響生產。因此為了保證脫硫率以及防止硫堵,將脫硫液的溫度保持在40~45℃為最佳[7]。為了實現這一工藝要求,主要從以下方面進行控制:

(1)再生塔是絡合鐵富液再生為貧液的地方,富液中的Fe2+通過與鼓風機吸入的氧氣反應再生為Fe3+,因此需要通過鼓風機不斷向再生槽中鼓入空氣,為了不讓鼓入的熱空氣影響反應溫度,鼓入的空氣需通過空冷器冷卻后再送入再生槽中;

(2)對于再生槽中溶液的溫度控制,再生槽中安裝了電加熱器,通過開啟與關閉來調節脫硫液的溫度。程序中設定當溫度低于38℃時,開啟電加熱器,高于40℃時,關閉電加熱器,并且在程序中設定了再生槽溫度報警,溫度高于45℃或者低于38℃,都會觸發報警;

(3)另外可以通過控制冷卻水電動調節閥的開度來調節冷卻水的流量借以維持脫硫液溫度恒定。為了實現脫硫液溫度的自動調節,程序可對其進行PID控制。

硫堵問題是整個天然氣濕法脫硫行業遇到的技術難題。預防和減少硫堵,對于加強系統的穩定性及提升經濟效益都具有重要意義。裝置在這一問題上除了確保反應溫度恒定,還采取了以下措施:

(1)采用新型的絡合鐵二代藥劑較一代藥劑硫容0.4 g/L有大幅度提高,室內測試硫容達到了0.6~1.5 g/L。并使用表面活性劑提高硫的粒度,改善了過濾性能,有效避免了硫堵;

(2)預吸收塔與吸收塔分別設置高位噴淋噴頭與低位噴射噴頭,充分保證其噴淋密度,使氣液充分接觸。采用2臺貧液泵,一主一備,使溶液循環量始終達到設計要求。確保液氣比不至于因泵損壞無備用泵或檢修不及時而過低。液氣比增大,代表氣液接觸機率增加,脫硫率增大;

(3)溶液通過硫泡沫槽時,部分懸浮沉積下來,存在槽底。當沉積到一定程度時,就會隨溶液進入吸收塔,堵塞管道。因此在硫泡沫槽內加裝一臺攪拌器,不斷進行攪拌,使硫顆粒懸浮,隨溶液被硫泡沫泵抽進壓濾機;

(4)采用電磁防堵技術,在貧液槽沖洗管線與硫泡沫槽沖洗管線安裝電磁閥,定時對管線進行沖洗,防止硫堵現象發生。控制系統能夠對電磁閥進行時序控制,實驗發現,設定開閥頻率1次/h,每次開閥時間持續5 min,能取得不錯的防硫堵效果。且開閥頻率及開閥持續時間可在組態界面設置,方便隨時進行生產參數的調整。

3.3 安全保護

由于脫硫系統處理的H2S氣體是一種劇毒氣體,一旦發生泄漏,會造成嚴重后果。因此,務必確保整套裝置的安全性。為此,主要做以下工作:

(1)整個脫硫裝置在易發生泄漏點共安裝了2套可燃性氣體檢測儀,4套H2S氣體檢測儀。且可燃有毒氣體檢測IO卡件與過程控制IO卡件分開獨立設置。并設置了兩級報警且與設置在裝置區、移動值班室、站場中控室的聲光報警器進行聯鎖,一旦發生泄漏觸發所有聲光報警器;

(2)控制系統選用工業級UPS電源冗余供電方式,可實現控制系統和現場儀表電源的無擾動切換,極大地提高了控制系統的穩定性和可靠性[8];

(3)所有電動調節閥均設兩級應急響應機制。當任一有液容器出現液位過低報警或市電突然斷電時,立即強制關閉所有電動調節閥并聲光報警,防止有毒氣體從液路竄出造成泄漏;

(4)監控系統設置三級操作權限,不同權限的用戶只能行使權限內的功能,同時設置了多級口令用來保護用戶技術機密,防止未經授權的復制和修改,防止誤操作,確保生產安全;

(5)脫硫裝置在PLC機柜上設置了一鍵緊急切斷按鈕,能夠迅速關閉其中試驗裝置關斷按鈕實現關閉預吸收塔、吸收塔、閃蒸罐富液出口管線電動調節閥,以及關閉貧液泵,防止意外情況發生;

(6)凈化氣分離器出口設置H2S在線含量分析儀,能夠在線檢測凈化氣中H2S的含量,免除了以前需人工取樣的繁瑣及滯后,保證了下游用戶的安全。

4 監控系統

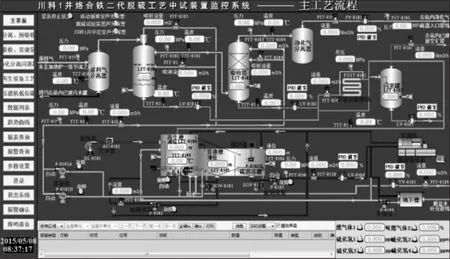

整個上位機監控系統畫面主要分為2大部分,一個是工藝主界面及橇塊分畫面部分,這一部分動態地展示了整個裝置的工藝流程及各工藝參數,方便工作人員實時地察看整個裝置的運行情況;另外一部分則為參數畫面部分,這一部分實現了數據存儲、過程控制、報警指示、報警記錄及趨勢曲線等功能,方便操作人員及時修改工藝參數、分析原因、排除故障、消除報警。整個監控系統如圖3所示。

圖3 監控系統畫面Fig.3 Frame of monitor system

該系統具備以下功能:

(1)數據采集功能:監控系統可實現對整個實驗裝置過程儀表的監控。通過上位機能夠多畫面動態模擬顯示生產流程及主要設備運行狀態,顯示所要求的工藝參數值以及工藝設備的功能[9];

(2)參數實時設置功能:能夠直接在上位機修改工藝參數的設定點,并遠程啟停設備;

(3)PID參數控制功能:實時修改PID參數,實現工藝過程的自動控制;

(4)報警功能:過程控制中出現的任何異常情況,都會觸發報警,現場、移動值班室及站場監控中心均會聲光報警,并顯示在屏幕上,同時在系統檔案備查;

(5)報表及打印功能;

(6)實時及歷史趨勢查詢功能。

5 現場應用情況

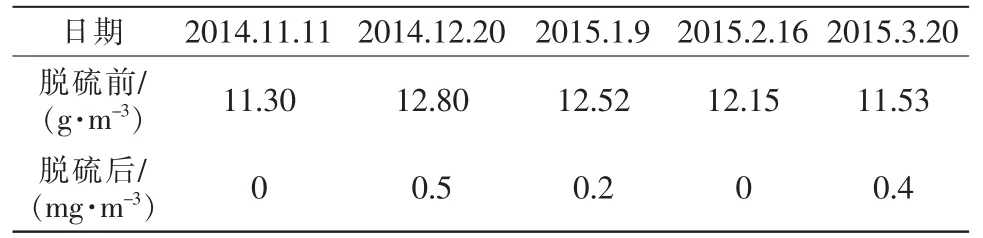

這套系統應用于川科1井,投運以來在原料氣氣量:10000 Nm3/h,原料氣含硫量:0.79%(10000 mg/m3) 吸收壓力:1.1~3.5 MPag, 脫硫液循環量:5 m3/h的工況條件下,系統脫硫效果顯著,如表1所示。凈化天然氣H2S含量始終遠低于設計指標20 mg/Nm3;完全達到了用于居民生活用氣的天然氣應符合現行國家標準《天然氣》GB17820的一類氣或二類氣的規定,規定產品天然氣中H2S的含量應不大于20 mg/m3;且H2S脫硫率達99.95%以上,濕法脫硫中的絡合鐵脫硫工藝滿足環保和生產要求,適合規模較小的脫硫處理,投資低,可將H2S直接轉化為元素S,無二次污染,脫硫液可再生循環,具有顯著的經濟效益和社會效益,顯示了這套系統高效的脫硫效率及良好的適應性。

表1 川科1井天然氣脫硫前后H2S含量對比Tab.1 Comparison of H2S content before and after natural gas desulfurization in CK1

6 結語

這套由南化研究院、勝利油田分公司、西南油氣分公司、西北油田分公司共同承擔的模塊化移動式高含硫天然氣脫硫成套裝置,目前已在川科1井通過驗收并正常運行,完全能夠滿足整個脫硫工藝調試、工藝試驗以及系統自動運行的要求[10],并通過了由中石化科技開發部主持的科技成果鑒定。鑒定委員會認為,該項目整體技術達到國際先進水平。該項目技術適用于各種陸地、海上的含硫天然氣和含硫油井的開發應用,并可應用于油氣口井場、集氣站、邊遠區塊等含硫天然氣的凈化處理及含H2S油氣井試采處理,應用前景十分廣闊。

[1]朱紅彬.絡合鐵脫硫技術在油田伴生氣脫硫中的應用[J].中國石油和化工標準與質量,2012,32(2):23-23.

[2]李強,連聰.基于S7-300的HPF脫硫工藝控制系統的設計研究[J].化工技術與開發,2012,41(5):45-47.

[3]陳艷,安慕華,張闖.橇裝設備儀表自控系統設計原則[J].化工自動化及儀表,2013,40(12):1561-1564.

[4]王起.論PLC、單片機、工控機在工業現場中的應用及選用方法[J].廣西輕工業,2011(1):60-61.

[5]北京三維力控科技有限公司.力控6.0組態編程手冊[Z],2007:65-95.

[6]郭建勇,張蘭芝,田華艷,等.泵站監控系統綜合平臺的實現[J].自動化與儀表,2014,29(6):37-40.

[7]陳學敏,趙凱,楊功田,等.絡合鐵脫硫工藝在CK1井的應用[J].石油化工應用,2014,33(8):35-38.

[8]楊現立.油田污水處理站自控系統的優化設計[J].自動化與儀表,2011,26(12):44-47.

[9]蔣凱.集散控制系統在富民聯合站的應用實踐[C]//2012年2月建筑科技與管理學術交流會論文集,2012.

[10]李宏川,李詩峰,王晶芝.PLC控制系統在干法煙氣脫硫系統中的應用[J].自動化儀表,2010,31(6):48-50.