新型多功能V帶綜合性能測試裝備研究

新型多功能V帶綜合性能測試裝備研究

張福霞1, 郇艷1,周燕1,張衛鋒2

(1.琴島學院機械系,山東青島266106;2. 青島科技大學機電學院,山東青島266061)

摘要:基于兩輪V帶疲勞失效測試,通過不同的機械結構和測試裝置實現對三輪、四輪傳動方式的疲勞失效和相關參數檢測。并通過改變測試帶輪的方式實現同步帶、圓帶等不同傳動帶的疲勞破壞測試。解決了目前關于V帶性能檢測方法落后和測試項目單一問題,實現一臺設備檢測多種性能參數,降低測試設備成本。

關鍵詞:試驗機滑動率V帶疲勞失效

中圖分類號:TH87文獻標識碼:A

作者簡介:張福霞(1979-),女,工程師,哈爾濱工業大學機械制造專業工學碩士,工程師,研究方向為各種橡膠機械測試機。

收稿日期:2015-04-16

Study on a new multifunction V-belt comprehensive performance testing machine

ZHANG Fuxia,HUAN Yan,ZHOU Yan,ZHANG Weifeng

Abstract:The research was based on V-belt fatigue failure test of two belt wheels, then the detection of fatigue failure and related parameters for 3/4-belt wheel transmission was carried out through different mechanical structure and testing device. And the transmission belt fatigue test of synchronous belt, round belt was realized by changing the belt wheel mode. The problems that the detection method is backward and testing covers only partial items at present are solved,and a variety of performance parameters of detection can be done by one equipment with lower cost of equipment.

Keywords:testing machine; sliding rate; V-belt; fatigue failure

隨著橡膠V帶等新型傳動帶應用的日益廣泛,機械化進程對V帶等新型傳動帶的彎曲性能、產品的尺寸穩定性、抗疲勞性及壽命等綜合使用性能提出了更高的要求, V帶的疲勞試驗在V帶的綜合性能分析中越來越受到重視,成為傳動帶生產廠家和相關科研單位在新產品開發和質量檢測的必檢性能參數[1]。但是由于該類設備要求有較高的自動化控制程度, 結構較復雜,測量性能單一, 造價較高等原因,國內只有少數廠家從國外引進了部分該類試驗設備和技術。僅就目前國內V帶、多楔帶和雙面V帶說, 其綜合性能還無法按照相應標準做到較為全面的檢測[2]。本項目研究的新型多功能V帶測試設備,在解決V帶疲勞試驗的同時,可以對多種傳動帶進行疲勞、中心距、測試周長等相關參數進行試驗,極大的推動我國對V帶疲勞性綜合性能及相關參數的測試方法和檢測設備的研究,提高我國V帶測試行業的整體檢測水平,生產更優質的農用V帶。

1試驗機測試原理

本試驗機從滑動率、V帶周長測量、中心矩測量三個方面對多種V帶進行測量,通過更換帶輪的方式,滿足多種V帶以及同步帶、圓形帶等多種傳動帶的檢測。

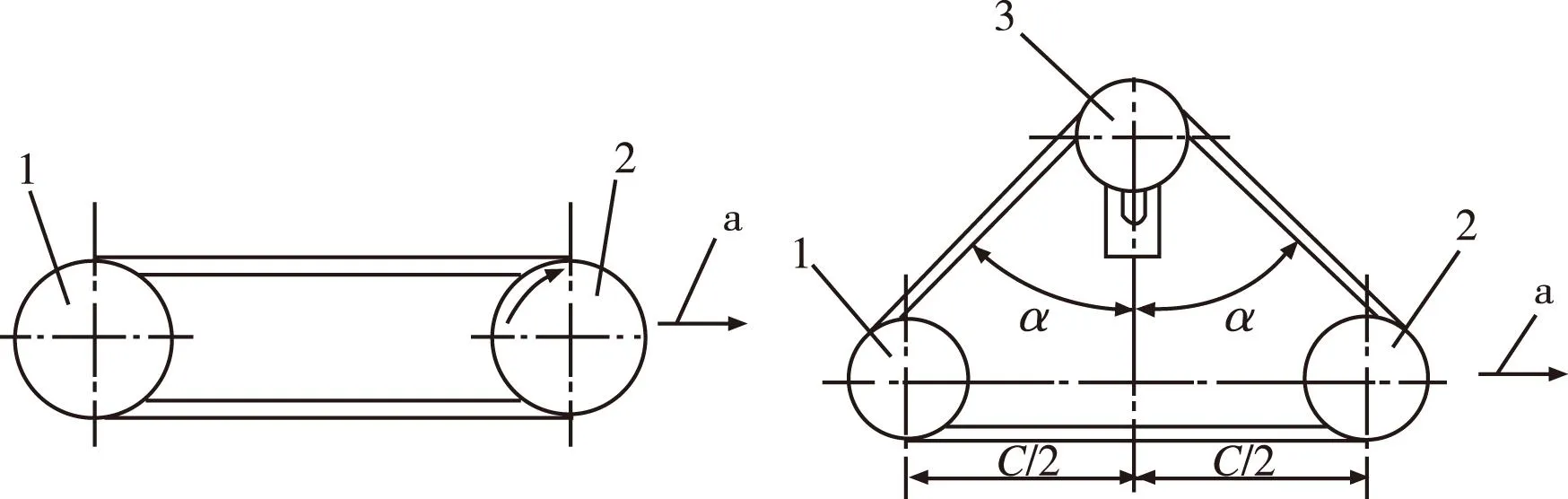

1.1滑動率失效分析

V 帶是靠摩擦力來實現傳動的,在傳動中存在著一個特有的彈性滑動現象,它是由于在傳動中, 帶輪兩邊的拉力不相等造成的,導致帶與從動輪的速度損失[2]。彈性滑動與載荷、速度、帶輪直徑和帶的結構有關。我們用滑動率ε%表示彈性滑動的大小,一般在1%~2%,彈性滑動率超過一定值,會造成磨損加劇、嚴重影響帶的壽命[4]。為了適應不同類型帶的綜合性能實驗,實驗機可滿足兩輪、三輪(含一個張緊輪)、四輪(兩個張緊輪)滑動率及相關參數的測量,兩輪和三輪測試原理如圖1所示。滑動率的計算公式如下式[5]:

ε=((F1-F2)/EA)·100%=(F/EA)·100%

=((d1n1-d2n2)/d1n1)·(100%)

=(1-n2/n1)(100%)

(1)

式中:F1為緊邊拉力;F2為松邊拉力;F為有效拉力;E為彈性模量;A為橫截面積;d1為主動輪直徑;d2為從動輪直徑;n1為主動輪轉速;n2為從動輪轉速。

(a)兩輪測試原理圖 (b)三輪測試原理圖 圖1 滑動率測試原理圖

由(1)式中可以看出,緊邊拉力越大,彈性滑動越大,滑動率(%) 就越大, 有效拉力即為帶傳動中的載荷, 所以帶中傳動的載荷越大,滑動率(%)就越大。V帶疲勞性綜合性能的試驗機利用從動機提供載荷在整個系統中傳遞。隨著載荷的增大,轉速n2變小,滑動率增大。

目前國內外膠帶疲勞試驗機都是采用機械結構傳遞扭矩(載荷)的,采用單電機驅動,試驗機有兩套不同傳動比的帶結構,一套是傳動帶裝置,一套是試驗帶裝置,傳動和加載都由交流電機完成[6,7]。但單電機既提供驅動又提供負載,功率消耗較大,同時,由于采用聯合驅動方式進行加載,控制精度較難掌握。根據疲勞失效原理, 多功能V帶疲勞試驗機采用主電機(交流)驅動,從動電機(直流電機)加載的設計思路。試驗中主動輪通過交流電機進行驅動,主動輪帶動測試輪旋轉。載荷( 扭矩)由從動電機提供, 使得從動輪轉速隨載荷的增大而降低,主動電機和從動電機之間通過信息傳輸,通過主動輪和從動輪的轉速,計算出滑動率。功率計算公式如下:

P=T·n/9550

(2)

式中:P—帶輪功率,kW;T—帶輪扭矩,N·m;n—帶輪轉速,r/min。

由于在試驗過程中,從動電機所提供的僅僅是克服系統摩擦所需的阻力, 因此具有明顯的節能、高精度、操作方便等優點。按照國家標準,試驗中V帶失效(帶體翻轉、斷裂等)而無法運轉或V帶滑動率達到10%時,終止試驗并記錄連續運轉的累積小時數,作為疲勞壽命試驗結果。

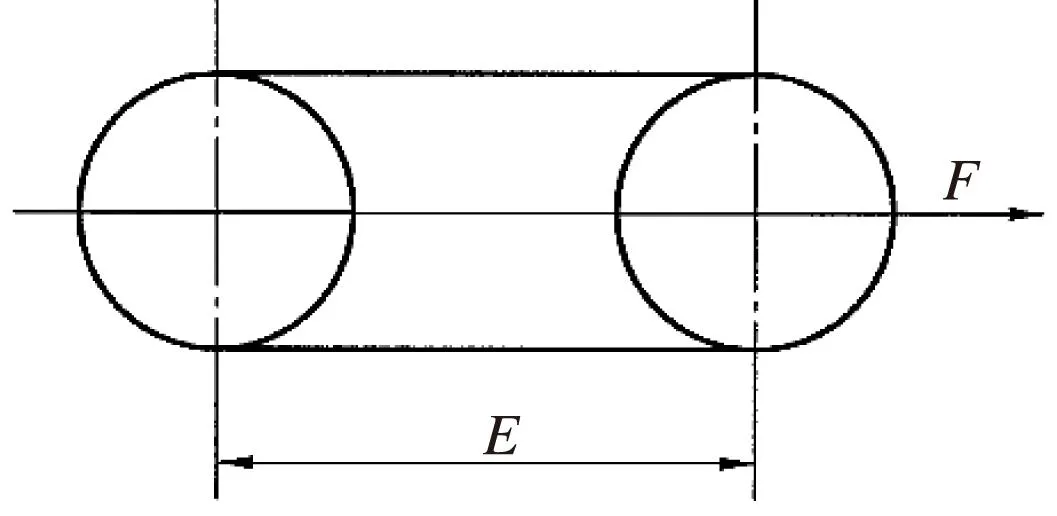

1.2中心距失效分析

圖2 兩輪中心距測量示意圖

主動輪在主動電機的驅動下旋轉,測試帶安裝在試驗機主動輪和從動輪的輪槽中,對從動輪施加牽引力F,V帶由于長時間旋轉后帶的總長度會增加,如果兩帶輪中心距不變,勢必會引起傳動帶松弛,張緊力不夠而打滑,通過測量兩帶輪中心距增加可以計算由于帶的增長量,當帶輪中心距增大到標準規定增長長度時,試樣失效,如圖2所示[8,9]。中心距增長公式如下:

ΔE=E1-E

(3)

ΔE:中心距增量;E1:增長后中心距;E:初始中心距。

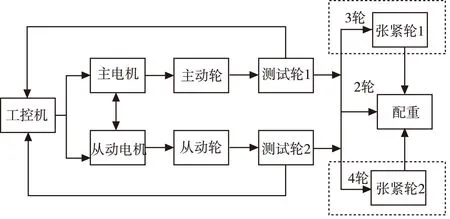

2疲勞試驗機的研制及結構組成

2.1結構組成介紹

疲勞試驗機根據標準要求,通過上位機控制主動和從動電機,測試系統及機械裝置完成相關參數的測定。其結構組成主要包括: 1機座,2運動機構,3加載張緊機構, 4電機傳輸系統,5電氣控制系統,6工控機及顯示器等組成。整體工作原理圖如圖。

圖3 整體工作原理圖

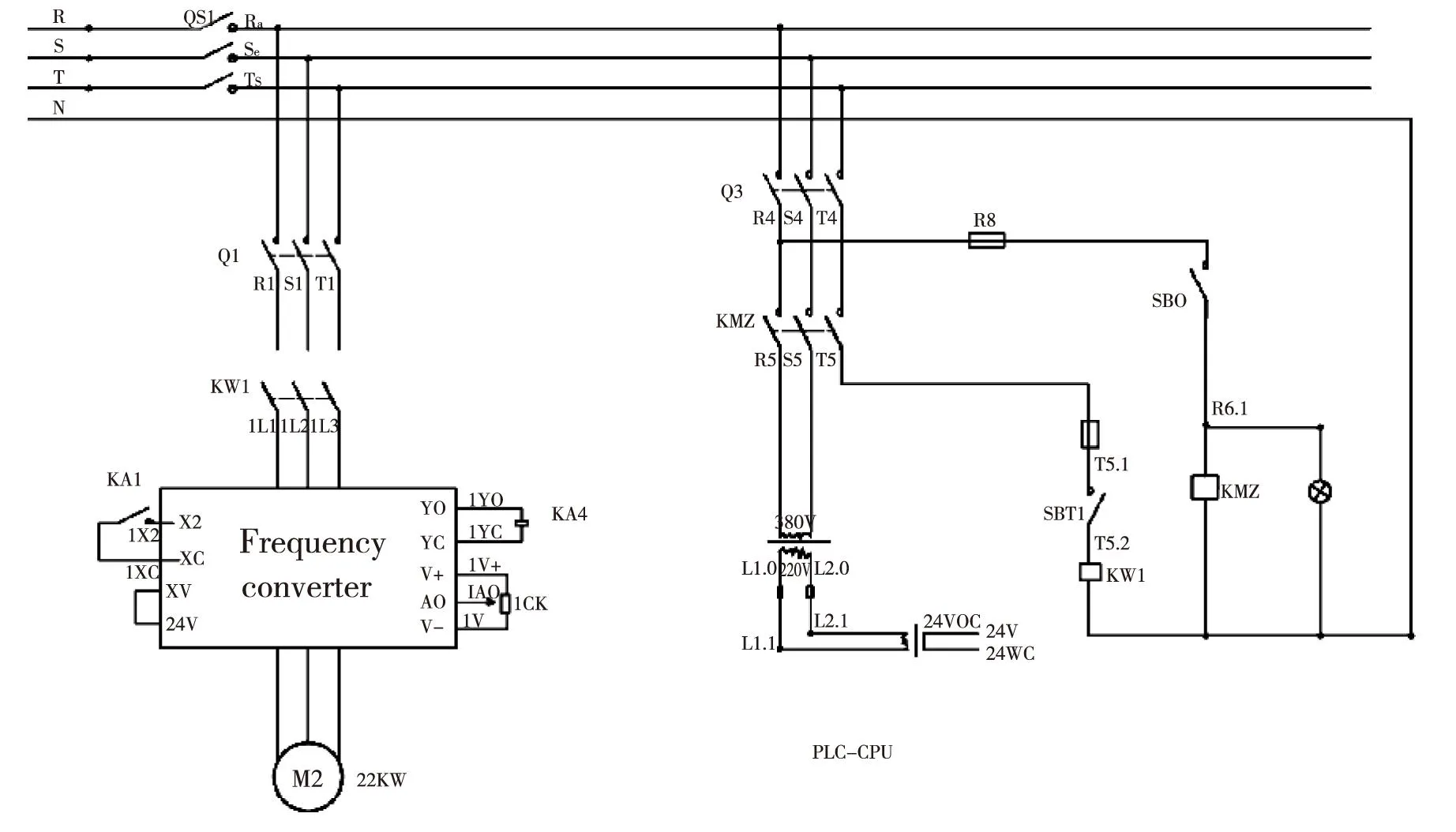

2.2控制部分介紹

整個控制系統由上位機控制,通過PLC可編程控制器、交流變頻、直流控制器、光電傳感器、編碼器等組成。整個試驗過程通過工控機程序控制, 自動在軟件控制界面顯示滑動率、扭矩、測定時間、轉速、傳動功率等參數。該系統采用模塊化設計、人機對話、 交互輸入參數, 可在滿足農用帶的基礎上,進行模塊添加,實現汽車帶、同步帶等檢測, 簡化工作人員的工作量, 符合當今控制的趨勢[3]。變頻器電氣原理圖如圖4所示。

圖4 變頻器控制電氣原理圖

3試驗結果分析

根據用戶要求,對某一樣品進行測試,其工況要求為:

1)型號:農用HK型V帶,周長2 700 mm。

2)環境條件:室溫16℃ 。

3)膠帶運行速度:V=16.30 m/s。

4)主動輪轉速:1 750 r/min。

5)從動輪負載:17.14 kW。

6)張緊力:1 156 N。

對試樣進行測試,測試結果如圖5、表1所示。通過試驗,試樣滿足工作狀態下國家標準的各項參數性能指標。圖5顯示在額定負載下,經過6 h運轉,滑動率增大到3.6%,滿足小于10%的滑動失效極限值;同時,結果還給出中心距變化量5.06 mm,帶的伸長長度為4.12 mm。均滿足V帶檢測標準性能要求,試驗結果也符合理論數值。該疲勞試驗機的研制,解決了長期困擾的農用V帶檢測問題,對于農用V帶滑動率標準的修訂、試驗方法確定及檢測技術的國產化都有著重要的理論及工程應用價值。

圖5 V帶疲勞試驗界面

表1

V帶疲勞壽命試驗報告

4結論

1)多功能農用V帶疲勞試驗機的研制,實現了一機多用的設計思路,在滿足設計要求的前提下,大大降低了設備成本和測試成本,為V帶測試設備國產化提供了理論依據和數據支持。

2)整機采用模塊化的設計,通過更換測試裝置,可以滿足多楔帶、汽車帶等其它傳動帶的測試要求。

3)采用新型的機械結構、加載方式、控制方式,滿足中心距(300 mm~3 000 mm)超大行程范圍的V帶疲勞試驗的檢測。

參考文獻

[1]Wang YueHui, Li DaWei, Gui XingChun. A method to calculate slide rate of blet. Journal of Jiamusi university(Natural Science Edition)[J],2004.3:198-220

[2]李國棟,楊道路,蕭進德.V帶功率試驗機的研制[J].橡膠技術與裝備,1999,4:27-29

[3]李再學.V帶、多楔帶疲勞試驗機的原理及改進[J].橡塑技術與裝備,2001,39,5

[4]陳鐵鳴,姜洪源,韓永春,徐溥.汽車V帶疲勞試驗方法和試驗機[J].橡膠工業,1995,3:166-168

[5]陳麗,鄧春源.汽車傳動帶疲勞試驗機與張緊輪裝置分析[J].輕工科技,2014,9:106-107

[6]閆傳.新淺談V帶疲勞壽命試驗機[J].特種橡膠制品,2001,22(2):28-31

[7]吳貽珍.傳動帶新產品研究進展[J].機械傳動,2013,37(8):4-9

[8]于清溪.世界傳動帶發展現狀與展望[J].橡塑技術與裝備,2001,27(6):1-6

[9]龐浩強,李獻初.汽車傳動帶力學性能試驗標準及設備的研究[J].中國機械,2014,17:192-193