超大型箱梁陸上運輸關鍵技術探討

寧曉冬

摘要:隨著海上大型起重裝備的發展,海上橋梁工程上部結構大多采取整體預制整體架設的方案。文章結合廣深沿江高速公路(深圳段)機場特大橋60m預應力砼箱梁工程實例,重點探討了超大型箱梁自預制臺座至出海碼頭間陸上運輸的關鍵技術。

關鍵詞:超大型箱梁;陸上運輸技術;橋梁工程;海上大型起重裝備;預應力砼箱梁 文獻標識碼:A

中圖分類號:U169 文章編號:1009-2374(2016)03-0090-03 DOI:10.13535/j.cnki.11-4406/n.2016.03.046

1 概述

機場特大橋是廣深沿江高速公路(深圳段)的一段海上橋梁,橋梁東側為寶安國際機場,西側為內伶仃洋大鏟灣水道,大橋全長6.84km。該橋上部結構為60m整體預制箱梁,斷面為單箱雙室結構,采用先簡支后連續形式。箱梁頂板寬19.65m,底板寬10.35m,高3.5m,預制段梁長58.5m,重約2400t。為滿足工廠化、大型化、標準化的作業要求,箱梁采用整體液壓內模,為滿足內模出模的要求,梁端端隔墻為后澆。

箱梁陸上運輸分為兩個階段:(1)為縮短臺座預制周期,需要在端隔墻未澆筑的情況下將其移出預制臺座;(2)在存放臺座上完成端隔墻澆筑并達到強度后移至出海碼頭。

2 總體移運方案

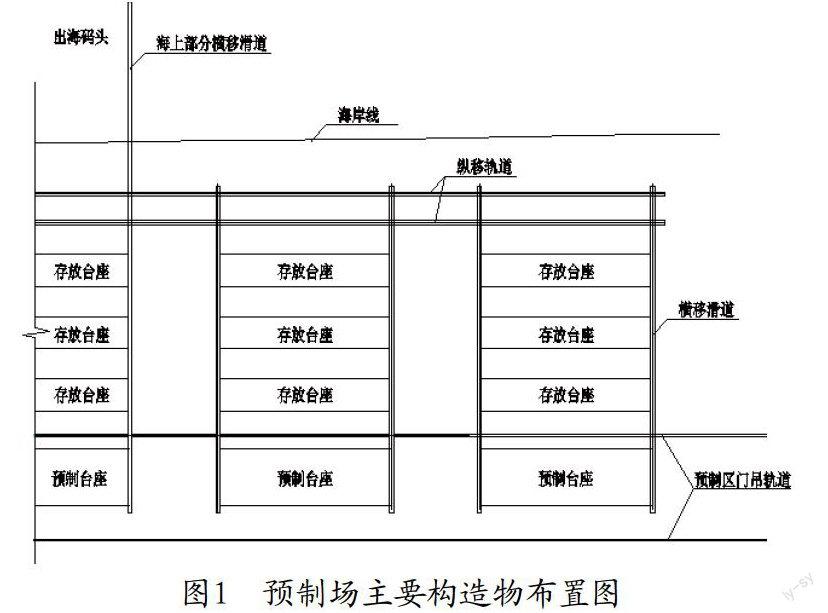

典型的超大型箱梁預制場主要構造物布置如圖1:

箱梁的橫移一般采用滑移式,縱移采用輪軌式,橫縱移滑(軌)道宜為鋼筋砼梁柱式結構。

橫移滑道上鋪通長整體式鋼板,鋼板兩側設反力槽,給橫移臺車反力鉤頂提供水平反力作用點。整體式鋼板上鋪不銹鋼板,與橫移臺車底部高分子材料MGE板形成摩擦副。橫移滑道與預制臺座頂部間高差為橫移臺車的工作高度。縱移軌道宜采用雙軌,其高程應低于橫移滑道一個縱移臺車工作高度。橫移滑道頂高程根據當地水文情況及吊船取梁方式確定。

總的移運步驟為:橫移臺車喂入箱梁底部并將其頂起→橫移至縱移臺車上→縱移臺車連同橫移臺車一起縱移至出海碼頭處→橫移臺車橫移下縱移臺車至出海碼頭段橫移滑道上→橫移至碼頭前端等待吊船取梁。

3 移運設備

3.1 橫移臺車

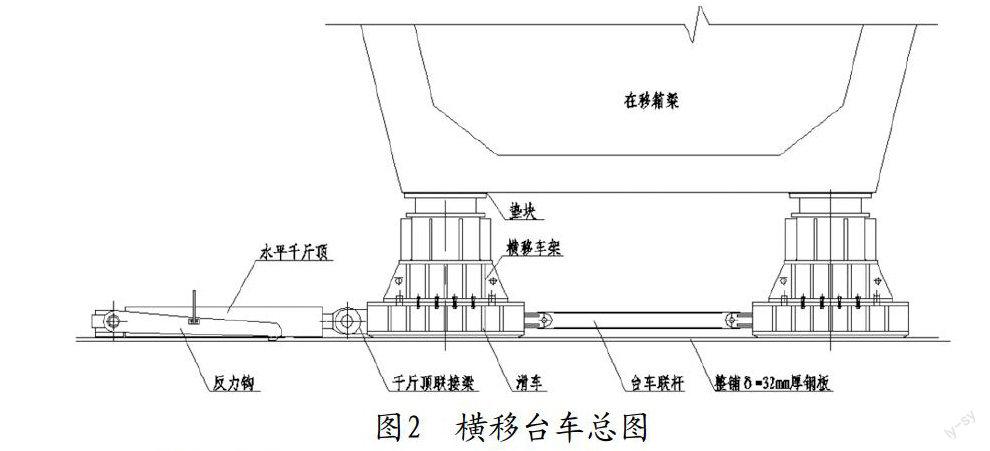

橫移臺車一般由滑座、車架、水平聯桿、反力鉤、水平頂推千斤頂和豎向頂升千斤頂等構成。

滑座下設MGE板,通過水平聯桿相連,一端布置水平頂推千斤頂。水平千斤頂一端與滑座鉸接,一端與反力鉤鉸接,水平推進作業時,反力鉤鉤住滑道上的反力槽,通過千斤頂頂推橫移臺車水平移動。

豎向千斤頂布置于車架內,用于起梁與落梁。

3.2 縱移臺車

輪軌式移梁車主要由垂直頂升系統、水平頂升系統、小車走行系統、縱移同步系統組成。

3.2.1 垂直頂升系統:垂直頂升系統為滿足橫移臺車上、下縱移臺車的要求而設置。由多個相同的超高壓液壓缸組成,在每個油缸頂端安裝了一個球面墊,起消除支點斜面作用。

滑移小車上縱移車時,先通過操作外側油缸將縱移小車調平,再驅動中間四個油缸輕輕頂住地面。待縱移小車滑上縱移小車后,先收回中間四個油缸,再慢慢收回外側油缸使縱移車安全地落在軌道上。

3.2.2 水平頂升系統:在縱移車每端裝有兩個水平油缸,其作用是修正縱移車與橫移滑道間的間隙,消除橫移臺車上、下縱移臺車時施加給縱移臺車的水平力,防止縱移臺車橫向移動。

3.2.3 小車走行系統:最基本元件為兩個車輪組成的單車,每兩個單車(一個主動單車,一個被動單車)以鉸接的方式與小均衡梁相連接,每四個小均衡梁通過兩根銷軸再與主梁相連接。每個車輪的輪壓都可通過鉸軸傳遞給上層分配梁,主、被動單車通過平衡梁及多次鉸接,實現了各車輪受力均衡。

3.2.4 縱移同步系統:兩小車距離較遠,抬運箱梁時的同步尤為重要,通過無線遙控的方式,控制前、后兩臺縱移小車行走電機的同步啟動、停止來實現同步行走。

4 箱梁支撐移運方案

4.1 箱梁四點支撐移運方案研究

所謂的四點支撐,即在每個外腹板的端部各布置一個支點,其中一端兩個支點的千斤頂油路并聯,另一端的兩個支點油路串聯,從而以油路控制保證了每個支點反力基本相同,可滿足單箱單室箱梁的移運。

鑒于本項目箱梁的結構特點,為減少預制臺座的生產周期,我們計算在未施工端隔墻、四點支撐移運工況下箱梁端部的應力與位移情況。計算采用通用有限元程序Ansys10.0。

由計算結果云圖3可知,四支點移梁時箱梁端部最大豎向位移約4mm。

由計算結果云圖4可知,箱梁端部主拉應力最大值為12.7MPa,超過規范規定的C50混凝土容許拉應力1.89MPa。最大拉應力位于箱梁端部底板底面靠近中腹板的位置,應力超過4.0MPa的區域面積為3.0m×3.0m。箱梁端部底板頂面拉應力最大值為10.4MPa,發生在外腹板倒角處,該處應力超過4.89MPa區域的面積達到1.2m×1.0m。

根據計算,箱梁在未施工端隔墻的工況下采用四點支撐移梁將導致箱梁出現結構裂紋,極大地影響了箱梁的耐久性,甚至將導致重大安全生產事故的發生。四點支撐運輸方案不能滿足本項目60m單箱雙室箱梁在端隔墻未施工工況下的移運要求。

4.2 箱梁六點支撐移運方案研究

我們知道,如果在箱梁中腹板端部增加一個支點,將極有利于箱梁的結構受力。

如下計算箱梁在未施工端隔墻、六點支撐移運工況下的受力情況。假定中腹板支點反力為250t,各外腹板支點反力相同。

計算采用通用有限元程序Ansys10.0。

由計算結果云圖5可知,六支點移梁時箱梁端部最大豎向位移為1.7mm且位移分布比較均勻。

圖6為應力限值在3MPa的主拉應力云圖。由圖可知,箱梁主拉應力超過3.0MPa的有三個區域:一個是在箱梁底板的三個支撐位置,其他兩個區域均為箱梁縱向預應力錨固位置。這些區域應力較大,均為應力集中現象導致。其他區域主拉應力值均小于1.67MPa,滿足規范允許的1.89MPa。根據計算分析,若移運設備在箱梁的起升、移運、下放的全過程中,各支點的反力能滿足計算假定,則60m單箱雙室箱梁在端隔板未施工工況下的移運難題便迎刃而解。

4.2.1 總體情況介紹。六點支撐各支點反力由6臺大噸位千斤頂提供,布置在箱梁的每個腹板端部,外腹板處的為主頂升油缸,中腹板處的為輔助頂升油缸。共布置4臺主頂升油缸,2臺輔助頂升油缸。

4.2.2 布置說明。整個液壓頂升系統分為主頂升系統和輔助頂升系統兩個部分,均由同步控制器集中遠程控制。主頂升系統包括CY1、CY3、CY4和CY6油缸,輔助頂升系統包括CY2和CY5油缸。圖8為頂升設備布置示

意圖:

4.2.3 功能簡介。

第一,油缸下腔均安裝壓力傳感器,用來測量油缸內部的壓力。

第二,CY1、CY3在平移過程中通過電控系統保證兩個支撐點在移運過程中支撐力始終相同,而且不會存在油缸頂部脫開梁體的問題,屬于主頂升系統內的浮動支撐。CY4、CY6在平移過程中機械鎖緊、防止墜失,屬于主頂升系統的固定支撐,壓力傳感器僅用于顯示油缸內的壓力(載荷重量)不參與控制。屬于輔助頂升系統的CY2、CY5油缸部位同樣安裝有壓力傳感器,用來檢測油缸下腔壓力,在上升和平移過程中這兩個油缸會保持設定的力值跟隨梁體上升或下降,起到輔助托舉的作用。

第三,每個主頂升油缸部位都安裝有拉繩位移傳感器。傳感器一端固定在臺車底座上,一端與梁體底面相連用來檢測梁體4個支撐點的位移。通過中央計算機控制系統控制相應泵站開關來保證梁體兩端同步上升。

4.2.4 六點移運技術工作過程闡述。

第一,預頂升過程:按下預頂升按鈕后,六個油缸開始上升,當控制臺檢測到每個油缸均建立起10MPa壓力后,油缸停止進油,此時箱梁沒有被頂起但油缸柱塞與箱梁之間的間隙被消除,將位移傳感器數值置零。

第二,同步頂升過程:按下頂升按鈕后,各個泵站繼續上壓,其中CY2、CY5輔助頂升油缸的壓力會始終保持在一定范圍區間,并跟隨梁體上升。CY1、CY3、CY4、CY6的油缸運動則會根據位移傳感器的反饋,進行同步控制調節。

第三,平移過程:當“頂升/平移”選擇開關由“頂升”轉向“平移”的瞬間,系統記錄了主頂升CY1和CY3的壓力。當這兩個油缸中的一個油缸的油腔壓力變動超過允許值時,CY1和CY3將進行相反方向的運動(即一個頂升,另一個下降)直至恢復系統設定的力值范圍,而另一端的主頂升油缸CY4和CY6在這個過程中通過機械鎖緊保持起升高度不變。CY2、CY5輔助頂升油缸則依據系統設定的壓力,隨著梁體的升降自動給油缸補油或溢油,使頂升力保持在設定范圍。

第四,同步下降過程:按下同步下降按鈕后,CY1、CY3、CY4、CY6的油缸運動會根據位移傳感器的反饋,經主站PLC比較運算后發出打開或關斷相應的電磁閥的指令,進行同步控制調節,而CY2、CY5輔助頂升油缸的壓力會始終保持設定值,并跟隨梁體下降。

5 應用情況

四點支撐移運技術起步于東海大橋,成熟于杭州灣大橋,目前中鐵大橋局中山基地正進行港珠澳大橋85m組合梁的施工,其截面為單箱單室結構,仍適用于四點支撐移運。六點支撐移運技術則發展成熟于廣深沿江高速,通過六點支撐移運技術的研發,解決了單箱雙室箱梁工廠化作業的要求,極大地縮短了預制箱梁的生產周期,降低了工程成本。

6 結語

四點支撐移運方案為一次超靜定,可以通過液壓設備油路的合理調整解決,而六點支撐移運方案做到了計算機技術、電子技術、液壓技術、機械技術的有機

統一。

60m單箱雙室箱梁移運采用的是電腦控制六點同步頂升移梁,此種方案經過一定的改進后,可以發展成為更多點同步頂升陸上移運重物的裝備,可實用于各種箱梁、鋼構件等大型重物的陸上頂升及運輸。

(責任編輯:秦遜玉)