碳素結(jié)構(gòu)鋼表層熱擴(kuò)散B 4C復(fù)合表面處理的工藝研究

碳素結(jié)構(gòu)鋼表層熱擴(kuò)散B4C復(fù)合表面處理的工藝研究

劉少飛,林濤,陳華斌

(上海交通大學(xué)材料科學(xué)與工程學(xué)院, 上海 200240)

摘要:研究采用復(fù)合工藝,先對低碳鋼試樣進(jìn)行噴丸處理,實(shí)現(xiàn)表面納米化,然后再進(jìn)行固體粉末法滲硼。實(shí)驗(yàn)結(jié)果表明,噴丸處理可顯著降低滲硼溫度和保溫時間,同等工藝條件下,噴丸處理也能增加滲層厚度;同時,噴丸處理可以改善滲層和基體的組織結(jié)構(gòu),減少缺陷,使組織均勻、致密。

關(guān)鍵詞:低碳鋼;表面納米化;滲硼

doi:10.3963/j.issn.1674-6066.2015.04.013

Abstract:This study adopts composite technology, first on the low carbon steel specimen shot peening treatment, surface nanocrystallization, and then the solid powder boronizing.Experimental results show that the shot peening treatment can significantly reduce the boronizing temperature and holding time.Under the same conditions, shot peening can also increase the thickness of carburized layer. At the same time, shot peening can improve diffusion layer and base material organization structure, reduce defects, uniform and compact structure.

收稿日期:2015-05-10.

作者簡介:劉少飛(1983-),助理工程師.E-mail:liushaofei2003@hotmail.com

Technology Research on the Process of B4C Composite

Treatment of Surface Heat Diffusion in Carbon Structural Steel

LIUShao-fei,LINTao,CHENHua-bin

(School of Materials Science and Engineering,Shanghai JiaoTong University,Shanghai 200240,China)

Key words:low carbon steel;surface nanocrystallization;boriding

在工程實(shí)際應(yīng)用中,材料的失效多發(fā)生在材料的表面,如材料的疲勞、腐蝕和磨損對材料表面的結(jié)構(gòu)和性能極其敏感,所以材料表面的結(jié)構(gòu)和性能直接影響工程金屬材料的綜合性能指標(biāo)。由于碳素結(jié)構(gòu)鋼Q235硬度低,耐磨性差,對其進(jìn)行表面處理尤為重要。由于表面納米化可以降低熱擴(kuò)散的溫度和時間,可以預(yù)測的是將Q235表面納米化與熱擴(kuò)散法結(jié)合起來可以避免單純擴(kuò)散法的缺點(diǎn),取得良好效果,可以豐富碳素結(jié)構(gòu)鋼的表面處理工藝。

該課題主要研究碳素結(jié)構(gòu)鋼Q235納米化表層熱擴(kuò)散B4C復(fù)合表面處理工藝,首先利用高能噴丸技術(shù)對Q235鋼進(jìn)行表面自身納米化處理,然后進(jìn)行不同工藝的熱擴(kuò)散滲硼,通過對比處理前后試樣的組織及硬度變化,研究表面納米化對熱擴(kuò)散滲硼的影響。

1試驗(yàn)

1.1 材料

試樣選用厚度為3 mm的Q235低碳鋼板,滲劑主要配料如下:

碳化硼(Boron carbide)化學(xué)純分子式:B4C

氟硼酸鉀 (Polussium fluoborate) 分析純分子式:KBF4

氯化銨 (Ammonium chloride)分析純分子式:NH4Cl

此外也包括:三氧化二鋁納米粉,Kroll試劑(10%HNO3、5%HF、85%蒸餾水),4%硝酸酒精,無水乙醇,丙酮,粘土,改性水玻璃,石英砂,石棉,30 mL瓷坩堝。

1.2 設(shè)備

1)噴丸用履帶式拋丸機(jī)型號:QPL-30;

2)熱擴(kuò)散用管式電阻爐型號:SK2-4-12。

1.3 過程

1.3.1表面納米化處理

此試驗(yàn)采用工業(yè)常用的噴丸方法實(shí)現(xiàn)表面納米化。將100 mm×100 mm Q235碳素結(jié)構(gòu)鋼板用砂紙打磨進(jìn)行表面除銹,然后用履帶式拋丸機(jī)進(jìn)行不同時間拋丸處理。

噴丸選用的彈丸為Φ1 mm的鉻鉬鋼丸,噴丸速度為45 m/s,處理時間分別為3 min和60 min。為減少變形,其中60 min噴丸處理的鋼板先在所選表面的反面進(jìn)行15 min預(yù)噴丸。

1.3.2熱擴(kuò)散滲硼

1)試樣準(zhǔn)備將原始(未噴丸)Q235低碳鋼板、噴丸3 min板與噴丸60 min板通過線切割制成10 mm×10 mm的小塊,然后分別用丙酮和無水乙醇超聲清洗10 min,去掉表面油污,用電吹風(fēng)吹干,裝袋備用。

2)滲硼過程其處理步驟為:配料→藥品烘干→清洗試樣→試樣封裝→熱擴(kuò)散滲硼→出爐清理。

(1)藥品配比:本試驗(yàn)采用的滲硼劑配方為碳化硼50%,三氧化二鋁43%,氟硼酸鉀3%,氯化銨4%,每個坩堝加入藥品量為4 g。

(2)藥品烘干:因?yàn)樘蓟鹞院軓?qiáng),水份的存在能破壞試驗(yàn)中硼原子的生成,影響滲層性能,所以必須予以排除。

(3)清洗試樣:在密封前用Kroll試劑清除試樣表面鐵銹,然后用無水乙醇清洗干凈,用電吹風(fēng)吹干。

(4)密封試樣:因?yàn)闈B硼過程大多數(shù)是氣相反應(yīng),要在封閉環(huán)境下進(jìn)行,所以密封試樣是試驗(yàn)的關(guān)鍵。將試樣放入陶瓷坩堝,用密封泥密封后放入熱處理爐。

(5)滲硼工藝:一般滲硼溫度在850~1 000 ℃之間,滲硼保溫時間需要2~6 h。試驗(yàn)以滲硼溫度為主線,保溫時間趨近于下限選3 h,分別做4組:950 ℃×3 h、850 ℃×3 h、800 ℃×3 h、750 ℃×3 h。然后,增加處理時間做對比試驗(yàn)750 ℃×6 h,一共做五組。用SK2-4-12型管式電阻爐按上述工藝處理。

(6)出爐清理:保溫結(jié)束以后將坩堝從管式爐中取出,空冷。清理試樣表面粘著的滲劑,裝袋并做好標(biāo)記準(zhǔn)備金相觀察。

1.4 組織性能測試

1.4.1金相組織觀察

試樣用造牙樹脂鑲嵌在塑料管中,凝固后,用砂輪機(jī)打磨,磨掉橫截面滲層;再分別用240~2 000#耐水砂紙進(jìn)行粗磨、細(xì)磨,接著用拋光機(jī)機(jī)械拋光;最后用4%的硝酸酒精腐蝕,腐蝕溫度:10~30 ℃,腐蝕時間10 s 。金相觀察在Polyvar-Met型光學(xué)顯微鏡上進(jìn)行。

1.4.2掃描電鏡分析(SEM)

用JSM-6360LV掃描電鏡分析方法(SEM)分別對原始試樣和噴丸后試樣的滲層橫截面的微觀組織以及表面形貌特征進(jìn)行細(xì)致觀察。

2試驗(yàn)結(jié)果與分析

2.1 Q235典型滲硼層橫截面形貌

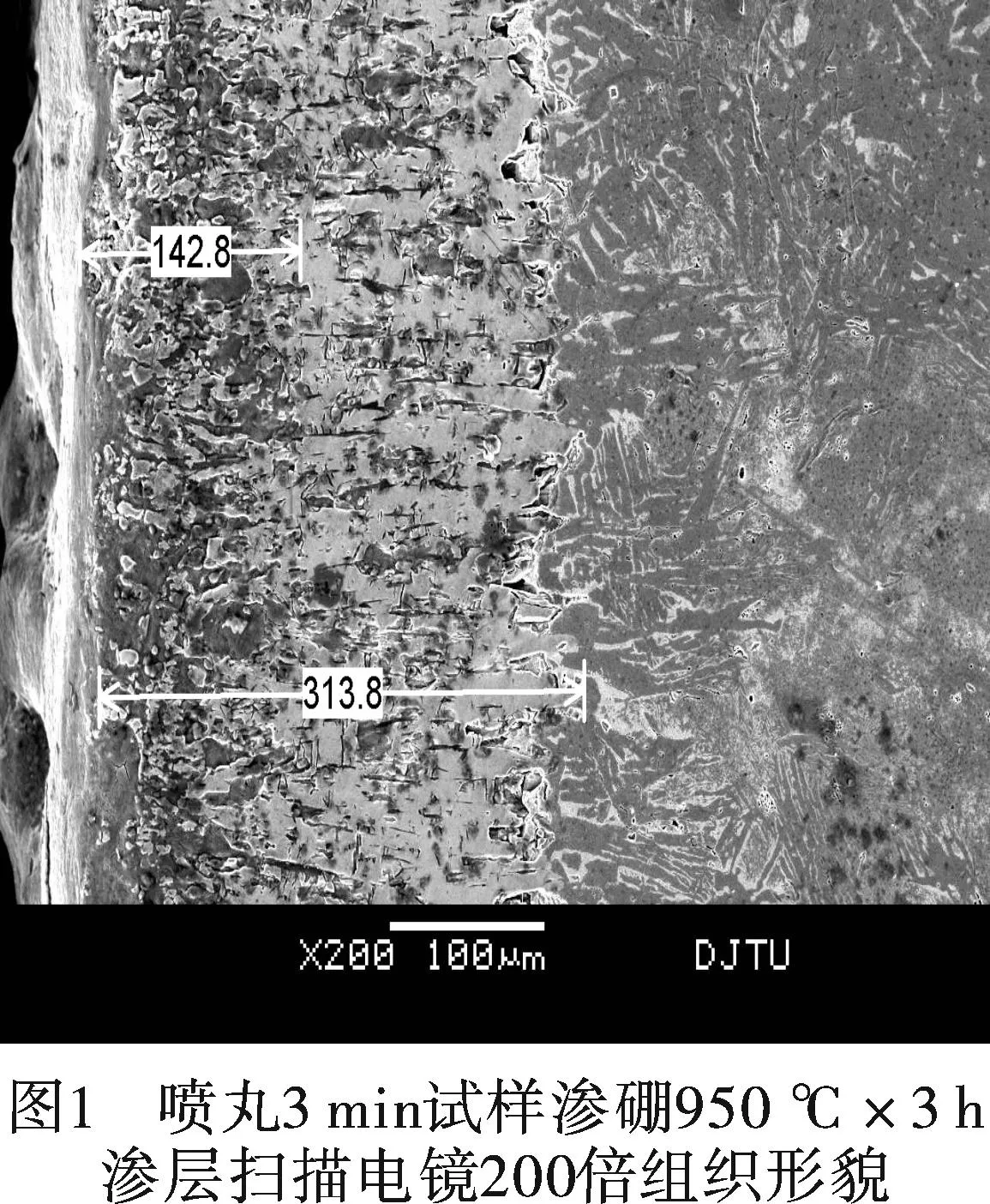

圖1為Q235噴丸3 min試樣950 ℃×3 h滲硼后滲層掃描電鏡觀察照片,表面深灰色層為滲硼層,有較多孔洞,向里逐漸減少。組織為單相Fe2B,垂直于試樣表面擇優(yōu)生長,呈鋸齒狀向基體楔入,層厚約為142.8 μm。在Fe2B針之間及前沿存在有一定量顏色比硼化物深,呈長島狀的夾縫組織。次表面為過渡增碳區(qū),組織為珠光體和少量Fe2B,逐漸向心部過渡,里層的基體為低碳馬氏體這是因?yàn)?50 ℃出爐空冷淬火。

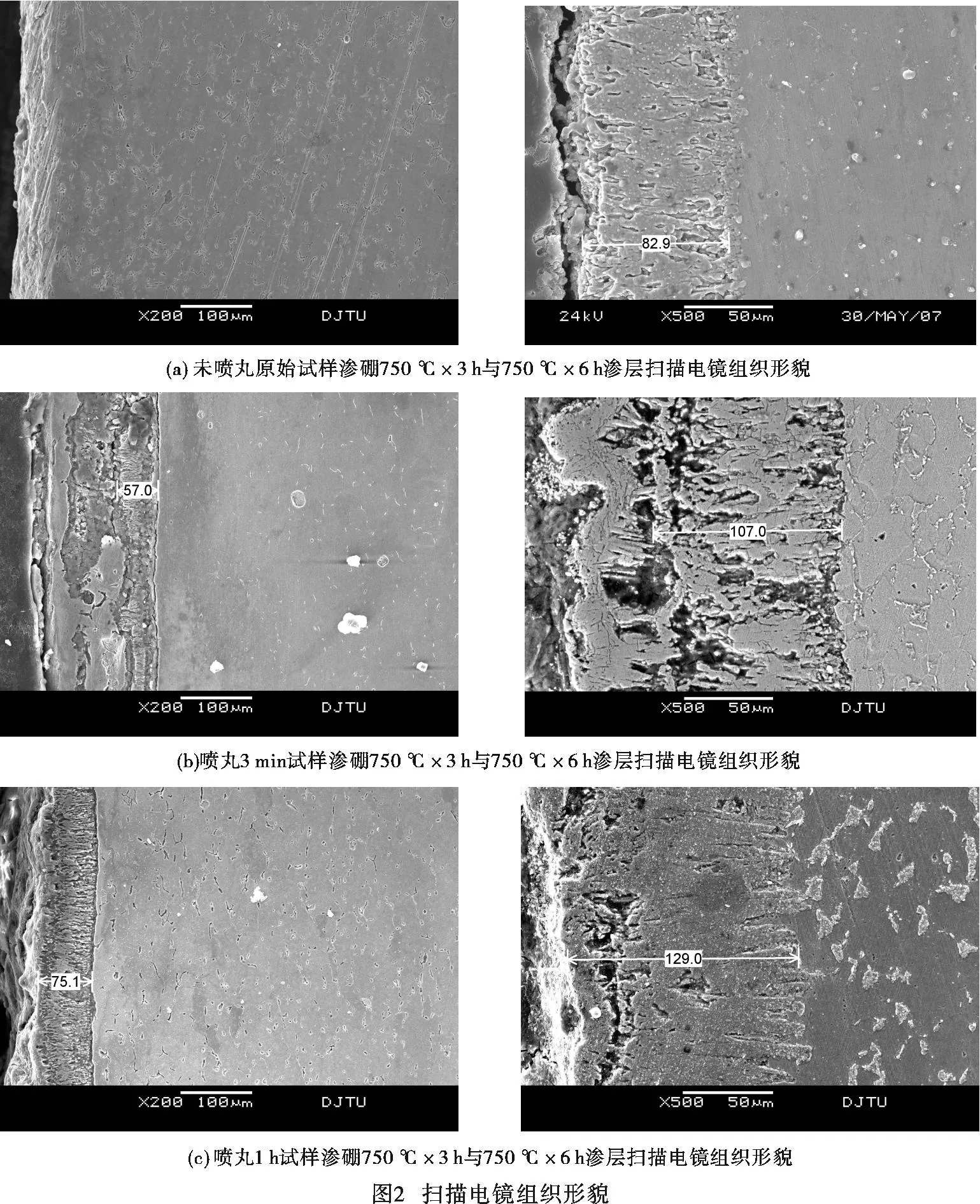

2.2 不同保溫時間的滲硼層形貌

如圖2所示,滲硼溫度保持750 ℃不變時,原始件保溫3 h沒有滲層,保溫6 h滲層約厚82.9 μm;噴丸3 min試樣保溫3 h滲層厚度為57.0 μm,保溫6 h滲層約厚107.0 μm;噴丸1 h試樣保溫3 h滲層厚度為75.1 μm,增加保溫時間到6 h滲層厚度增加到129.0 μm。這說明滲硼處理的保溫時間的增加使?jié)B層厚度增加。

從耐磨性能的要求來說,對滲層的厚度宜選用在70~150 μm之間;保溫時間也不能過長,否則滲層過厚反而使?jié)B層脆性增加,滲層與基體的結(jié)合的牢固程度減弱,同時還會增加生產(chǎn)成本。所以,對滲硼時間的選擇,一般按不同的滲硼溫度選取適當(dāng)?shù)谋貢r間,以達(dá)到所需要的滲層厚度即可。

2.3 不同噴丸工藝的滲硼層形貌

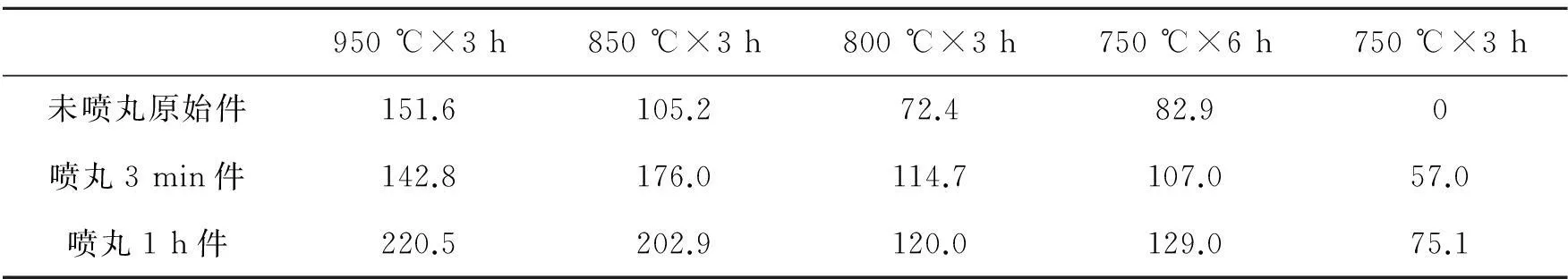

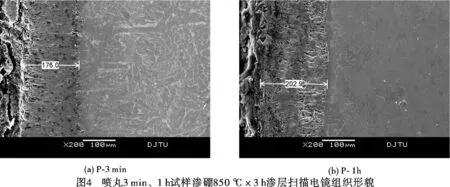

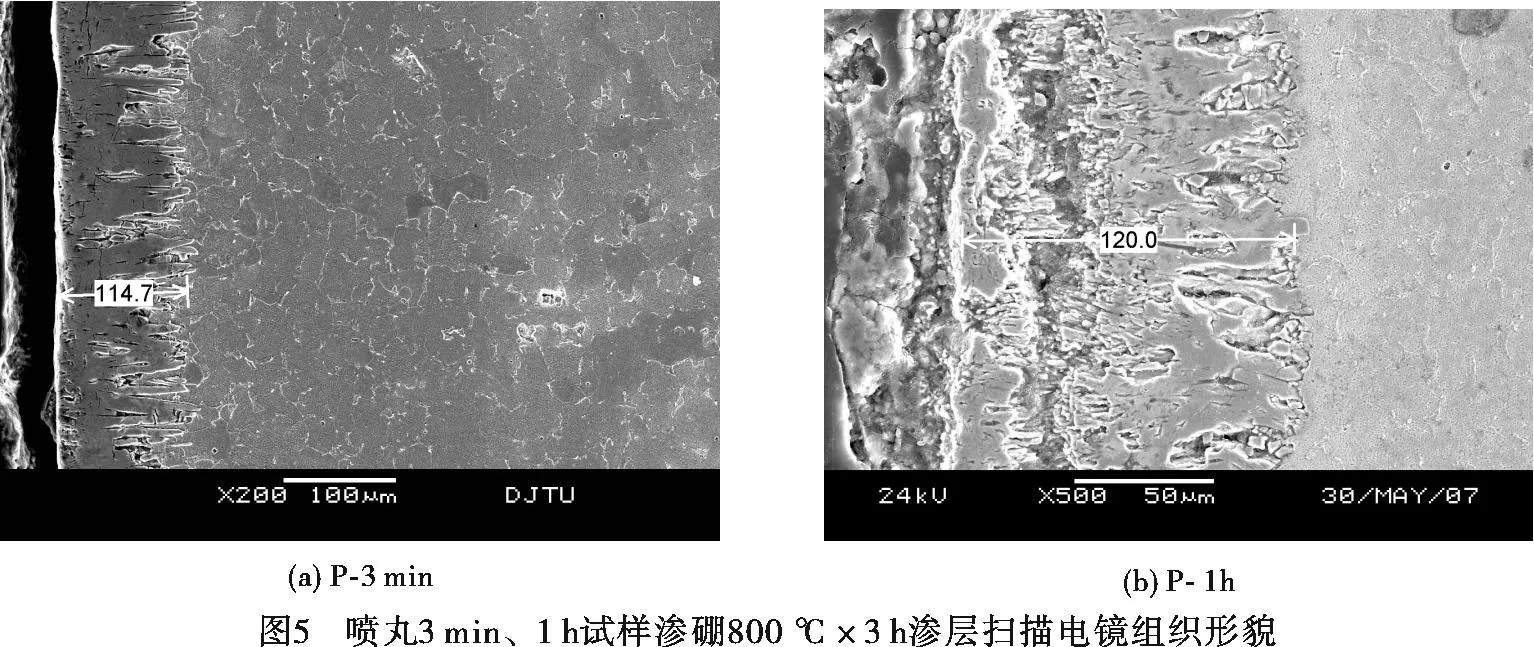

依照圖3~圖5所示,五組滲硼試樣滲層厚度見表1。

表1 滲硼試樣滲層厚度 /μm

950 ℃滲硼3 h,噴丸1 h試樣滲層比噴丸3 min件增厚77.7 μm,比原始件增厚68.9 μm;850 ℃滲硼3 h時,噴丸1 h試樣滲層比噴丸3 min件增厚26.9 μm,比原始件增厚97.7 μm;800 ℃滲硼3 h時,噴丸1 h試樣滲層比噴丸3 min件增厚5.3 μm,比原始件增厚47.6 μm;750 ℃滲硼6 h時,噴丸1 h試樣滲層比噴丸3 min件增厚22 μm,比原始件增厚46.1 μm;750 ℃滲硼3 h時,噴丸1 h試樣滲層比噴丸3 min件增厚18.1 μm,比原始件增厚75.1 μm。

由此可說明:噴丸可以增加滲硼層厚度,噴丸處理后的試樣滲層增厚的程度隨滲硼溫度的升高,噴丸時間的延長而增大。

如圖3所示,950 ℃高溫滲硼時,隨著噴丸時間的增加,滲層中的黑點(diǎn),孔洞減少,組織變得致密;但同時過渡層減薄,影響滲層與基體的結(jié)合。

3結(jié)論

a.Q235鋼在750~950 ℃范圍內(nèi)滲硼保溫3~6 h表層能獲得單相Fe2B組織,顯微硬度大于1 000 HV,遠(yuǎn)高于基體硬度。

b.滲硼溫度的提高能顯著增加滲層的厚度,在750~850 ℃之間中溫滲硼時,滲層與基體直接接觸,沒有過渡層出現(xiàn)。

c.保溫時間的延長可以增加滲層的厚度,但保溫時間對滲層的厚度的影響不如溫度的影響明顯。

d.制備同樣厚度的滲層,經(jīng)過噴丸處理的試樣其滲硼溫度和保溫時間可顯著降低;同等工藝條件下,噴丸處理能增加滲硼層厚度,改善滲層組織,但高溫滲硼時,噴丸處理會減少過渡層厚度。

參考文獻(xiàn)

[1]Gleiter H.Nanocrystalline Material[J].Prog Mater Sci,1989,33(6):223-225.

[2]Lu K,Lu J.J Mater[J].Sci Tech,1999,15(3):197-198.

[3]Lu K,Lu J.Mater[J].Sci Eng A,2002,18(4):39-40.

[4]Lu J Proc.4th Inter Conf on Residual Stresses[M].Baltimore,1994.

[5]徐濱士.納米表面工程[M].北京:化學(xué)工業(yè)出版社,2004.

[6]袁曉波,楊瑞成.固體滲硼最佳工藝技術(shù)及其發(fā)展趨勢[J].中國表面工程,2003,62(5):5-8.

[7]胡傳炘.表面處理技術(shù)手冊[M].北京:北京工業(yè)大學(xué)出版社,1997.

[8]陳樹旺,程煥武.滲硼技術(shù)的研究應(yīng)用發(fā)展[J].國外金屬熱處理,2003,24(8):9-11.

[9]華磊,高尚宇.固體滲硼技術(shù)及其發(fā)展趨勢[J].山東農(nóng)機(jī),2001,36(4):8-10.

[10]李炯輝,施友方.鋼鐵材料金相圖譜[M].上海:上海科學(xué)技術(shù)出版社,1981.

[11]王國佐,王萬智.鋼的化學(xué)熱處理[M].北京:中國鐵道出版社,1980.

[12]孫希泰.材料表面強(qiáng)化技術(shù)[M].北京:化學(xué)工業(yè)出版社,2005.