爐卷軋機應用于有色金屬板帶材生產工藝分析

爐卷軋機應用于有色金屬板帶材生產工藝分析

韓晨, 孫付濤

(中色科技股份有限公司, 河南 洛陽471039)

摘要:利用爐卷軋機生產有色金屬板帶材具有易于在線控溫、投資及生產成本低等顯著特點.通過對應用在鋼鐵行業爐卷軋機生產技術、工藝設備特點的分析總結,結合有色金屬板帶材生產工藝的特點和需求,重點對鈦、鎂、銅及其合金板帶材利用爐卷軋機熱溫軋制工藝技術和生產線配置進行了分析.“1+1”雙機架形式的專用爐卷軋機是可以用來生產鈦、鎂及其合金板帶材的合適生產線.

關鍵詞:爐卷軋機; 有色金屬; 板帶; 生產工藝; 設備配置

收稿日期:2015-02-13

作者簡介:韓晨(1982—),男,工程師,主要從事有色金屬加工工程設計. E-mail:hanchen02085@126.com

中圖分類號:TG 337.6

文獻標志碼:A

Abstract:In the steel industry nonferrous metal sheet and strip is usually produced by steckel mill because of the easy temperature control,low investment and production cost.The paper summarizes the characteristics of technology and processing equipment of steckel mill.In view of the technological characteristics and need of nonferrous metal sheet and strip,the technology and equipment layout are especially analyzed for sheet and strip of titanium,magnesium,copper and their alloy rolled by steckel mill.It is found that titanium,magnesium and their alloy strip can be produced by the double-stand steckel mill.

Keywords:steckel mill; nonferrous metal; sheet and strip; process technology; equipment layout

Technological Analysis of Nonferrous Metal Strip Produced by Steckel MillsHAN Chen, SUN Futao

(China Nonferrous Metals Processing Technology Co., Ltd., Luoyang 471039, China)

0引言

有色金屬板帶材的生產工藝技術及裝備大都源自于鋼鐵行業,這尤其體現在軋制技術裝備方面.例如鋁及鋁合金板帶材單機架熱軋機、多機架熱連軋機、多機架冷連軋機等均借鑒了鋼鐵生產模式.以前主要應用在鋼鐵行業的帶式法熱軋和雙機架冷連軋技術裝備也開始普遍應用在銅及銅合金板帶材的生產中.

隨著經濟和社會的快速發展以及冶金技術裝備的進步,鈦、鎳、鎢、鉬、鈮、鉭和鎂等金屬及其合金板帶材的市場需求量不斷增加,過去利用“二人轉”軋機或鋼鐵行業二手軋機來生產上述金屬板帶材的模式已難以滿足市場需求.考慮到上述金屬在生產時存在熱加工范圍較窄、軋制容易開裂等問題,有色金屬行業開始考慮利用鋼鐵行業使用的爐卷軋機對鈦、鎳、鎂和銅等金屬及其合金板帶材進行生產.

1爐卷軋機特點及應用現狀

1.1 爐卷軋機特點

爐卷軋機,又稱為斯特克爾軋機(Steckel Mill).爐卷軋機的出現,主要是為了解決金屬軋制變形能力不強、變形抗力大、軋制易開裂、熱加工溫度范圍窄,以及溫降控制困難等問題.相比于傳統中厚板熱軋機和多機架熱連軋生產線,爐卷軋機最大的特點是在主機前后配有卷取加熱爐,卷取機設置在罩式加熱爐內,進而實現帶材的往復卷取軋制和在線加熱.尤其是通過對爐內氣氛的加熱,使帶卷保持基本恒定的溫度以滿足軋制工藝溫度的要求.

相比于傳統中厚板軋機及熱連軋機,爐卷軋機的顯著優點如下[1-2]:

(1) 軋制過程中可大幅減少金屬板帶材的溫降;

(2) 與傳統熱連軋生產線相比所需設備數量少,投資低;

(3) 工藝道次較為靈活,適合生產批量不大而品種較多的金屬板帶材產品;

(4) 適合生產節奏不高、難加工的不銹鋼、特種合金和部分有色金屬.

由于爐卷軋機工藝裝備自身特點的限制,相比于熱連軋生產線,產品存在以下不足:

(1) 由于板帶縱向(特別是頭尾)和橫向溫度不均,使其最小軋制厚度受到限制.目前,1.5 mm以下的帶材生產難以在爐卷軋機上實現;

(2) 薄規格板帶材的表面質量不高.這是由于單機架多道次軋制和爐卷內二次氧化皮所致.盡管采取了在線磨輥和二次除鱗等措施,但仍然難以取得理想效果.

爐卷軋機生產線在鋼鐵行業的配置型式及特點如下[3]:

(1) 單機架爐卷軋機,粗軋和精軋均在同一個機架內完成;

(2) 1臺熱粗軋機加上1臺帶有左右卷取加熱爐的熱精軋機所組成的“1+1”式爐卷軋制生產線,鑄錠經過熱粗軋機若干道次軋制后,進入精軋機,進行爐卷狀態下的軋制;

(3) 1臺熱粗軋機、1臺帶有左右卷取加熱爐的中軋機以及后續3機架熱精軋機共同組成的“1+1+3”式爐卷軋制生產線;

(4) 1臺熱粗軋機、2臺熱精軋機、左右卷取加熱爐布置在兩臺熱精軋機的兩側所組成的“1+2”式爐卷軋制生產線.

圖1為單機架爐卷熱軋機生產線的典型配置型式.

以生產薄規格板材來舉例說明單機架爐卷軋機工藝流程:板坯→加熱→粗除鱗→立輥軋邊→多道次可逆熱軋→軋至25 mm厚左右進入卷取爐→左右卷取加熱狀態下多道次軋制→飛剪剪切→預矯直→層流冷卻→矯直→分段剪切→冷床空冷→切邊→剪定尺→板材堆垛.

目前,作為爐卷軋機關鍵部件的卷取加熱爐已基本實現了標準化和系列化,其規格共有15種,可容納的最大卷重16~45 t;帶卷寬度800~3 200 mm;燃料消耗1 750~4 600 MJ/h;最大料卷外徑φ2 000~φ2 500 mm.為保證通用性,卷鼓直徑目前均為φ1 350 mm.

1.2 爐卷軋機應用現狀

自美國于1932年研制出第一臺試驗性爐卷軋機并于1949年正式應用于工業化生產以來,至今已有80多年的歷史.目前,國內外爐卷軋機生產線已超過50臺套,主要應用于鋼鐵行業生產不銹鋼、管線鋼和船板鋼等.相比于普碳鋼,由于不銹鋼軋制時的變形抗力大、熱變形溫度范圍窄,爐卷軋機多用來生產不銹鋼.

國內建成投產的爐卷軋機生產已線超過10條,也大都應用在鋼鐵行業.如泰山鋼鐵1 800 mm爐卷軋機、江陰興澄特鋼3 500 mm爐卷軋機、張家港浦項1 750 mm爐卷軋機、酒鋼1 750 mm爐卷軋機、昆鋼1 725 mm爐卷軋機、南京鋼鐵3 500 mm爐卷軋機、寶鋼特鋼2 000 mm爐卷軋機、東方特鋼1 750 mm爐卷軋機、廣東韶鋼3 450 mm爐卷軋機、安鋼3 500 mm爐卷軋機、中鋁沈加1 780 mm爐卷軋機、邯鄲紅日1 580 mm爐卷軋機以及福建吳航2 250 mm爐卷軋機等.

爐卷軋機設備廠家包括達涅利、西門子、德馬格、奧鋼聯、鐵本公司、三星重工、中冶、一重、二重和鞍鋼重機等公司.卷取加熱爐為爐卷軋機的關鍵設備,其功能、結構形式、工藝特點等對帶材的生產非常重要,因而其設計制造大都集中在國外著名的工業爐生產廠家.如:德國LOI公司,日本NISSHO IWAI KUBOTA公司,加拿大MACMETALL CSF公司以及南非SCAW METAL LTD公司.國內生產廠家主要為中冶東方貝瑞工業爐公司.

2爐卷軋機生產有色金屬分析

2.1 鋁及鋁合金板帶材

鋁及鋁合金板帶材是市場消費量最大的有色金屬板帶材.鋁板帶材具有質軟、低強度、容易變形、軋制溫度和終軋溫度易于控制等特點,因而其鑄錠經過熱軋開坯后,可以進行連續的左右卷取狀態下的帶式法熱軋或者是多機架熱連軋,最終成卷,中間過程不需要補熱.

因此,加工性能優良的鋁板帶材沒有使用爐卷軋機來進行生產的必要.一般鋁合金品種和產能不高的生產線使用帶左右卷取機的單機架熱軋機生產;而產能較大(一般>200 kt/a)和對產品質量尤其是表面質量要求較高的生產線使用“1+3”、“1+4”等熱連軋機組進行生產[4].目前,國內鋁板帶材熱軋生產線超過了300條.

2.2 鉭鈮板帶

鉭和鈮金屬性質相似,均屬高熔點、高沸點的稀有金屬.鉭和鈮板帶材可廣泛用于制造電光源、電極、電容器、發熱體、隔熱屏和濺射靶材等[5].

鉭和鈮容易高溫氧化,例如鉭板在300℃以上軋制時表面就會急劇氧化,同時考慮到鉭和鈮板帶材冷加工性能較好,因而其板帶材大都采用燒結圓錠坯料→鍛造→真空退火→冷軋→酸洗→真空退火→冷軋的生產工藝流程,不進行熱軋.

另外,考慮到鉭和鈮板帶材大都屬于小批量(幾噸)和塊式法生產,只有在厚度<2 mm時才利用焊接引帶的方式進行卷式法軋制,因而無論從工藝技術還是生產要求角度考慮,爐卷軋機都無法用來對鉭、鈮板帶材進行熱溫狀態下的卷式法軋制.目前,鉭和鈮金屬板帶材大都使用幅寬<1 000 mm的“二人轉”冷軋機和更窄規格的箔軋機來進行生產.

2.3 鎢鉬板帶

鎢和鉬的金屬性質相似,均屬高熔點、高強度、高穩定性的稀有和難熔金屬.相比于鉭、鈮板帶材,鎢、鉬板帶材的應用更為廣泛,市場消費和生產量更高.鎢、鉬板帶材廣泛用于制作蒸發舟、隔熱屏、濺射靶材、散熱片、電極、電光源零件、電真空和電力半導體器件等[6].

從軋制性能來說,鎢和鉬屬于高變形抗力、熱軋溫度范圍窄、軋制容易開裂以及溫降較難控制的金屬,從這個角度來說,可以考慮利用爐卷軋機進行生產.

但鎢和鉬的熱軋來料為粉末冶金制備的燒結坯料,熱軋容易開裂,在熱軋過程中需要若干次的中間補熱,或者軋制難以繼續.同時,鎢、鉬板材在1~3 mm厚度以上時,難以進行卷取,薄規格的鎢、鉬箔材卷式法軋制的前提一般是其厚度在0.2 mm以下,而且為冷軋.因而,利用爐卷軋機對鎢、鉬板帶材進行左右卷取狀態下的熱溫軋制難以實現.

目前,國內10多條鎢板和鉬板專業化熱軋生產線均使用塊片式軋機.金堆城鉬業股份有限公司鉬板項目采用的1 780 mm四輥熱軋機為國內幅面最寬、配置最為完善的機組,其加熱、補熱、矯直和剪切均實現了在線進行,機組也配置了完善的轉料、對中、自動卸料和垛板裝置,主要用來生產大規格的濺射靶材.

2.4 銅及銅合金板帶

銅及銅合金具有強度高、導電性能好、耐腐蝕的顯著特點,廣泛應用于電力、電子、通訊、建筑、交通和裝飾行業.在有色金屬中,銅板帶的用途和市場消費量僅次于鋁板帶.

目前,銅板帶的生產主要以熱軋開坯方式進行.幅寬一般在1 500 mm以下的二輥熱軋機,通過對來料厚度為150~250 mm的鑄錠進行5~13道次的軋制,最終帶坯厚度為6~18 mm.

從金屬性質來說,銅與鋼鐵較為接近,其塑性和變形性能良好.銅板帶材在600~950℃的范圍內均可以進行熱軋生產,熱軋道次壓下率可達40%以上,軋制溫度易于控制,軋件也不易開裂.目前,國內外以熱軋開坯方式進行銅板帶生產的企業,在熱軋過程中均沒有采用補熱或保溫手段.國內以現代化二輥可逆熱軋機進行銅板帶生產的企業超過了10家,如中鋁華中銅業φ950 mm×1 300 mm熱軋機、中鋁洛陽銅業φ950 mm×1 000 mm熱軋機、中色(寧夏)東方φ850 mm×800 mm熱軋機、安徽精誠銅業φ700 mm×700 mm熱軋機、太原晉西春雷銅業φ850 mm×800 mm熱軋機、中色奧博特φ950 mm×1 000 mm熱軋機、安徽鑫科φ950 mm×1 000 mm熱軋機、山東天信φ950 mm×1 000 mm熱軋機、寧波金田銅業φ700 mm×700 mm熱軋機、中山天乙銅業φ700 mm×700 mm熱軋機以及天行集團φ900 mm×1 350 mm熱軋機等.

由以上分析可知,目前銅板帶材都是利用普通二輥可逆軋機進行熱軋開坯生產.由于軋制過程中不需要補熱,鋼鐵行業使用的爐卷軋機并不適用于普通紫銅、黃銅板帶材的生產.

但在銅板帶材中,有兩大類合金品種需要單獨分析.其一為錫磷青銅、鋅白銅等合金板帶材,由于其熱軋容易開裂,因而主要采用水平連鑄的方式進行;另外一種為高微合金化的銅合金,如Cu-Fe-P系的引線框架材料、Cu-Ni-Si系的高鐵接觸網材料等.這類合金在熱軋后需要進行高溫固溶處理,因而對終軋溫度要求比較高.

對于以水平連鑄方式進行生產的錫磷青銅、鋅白銅,以C52100銅合金為例,其為高錫磷青銅合金,其Sn的質量分數一般在7%~8%.由于組織中易形成Cu3P與δ相(Cu31Sn8)共存的三元共晶結構,再加上硬質顆粒P、Ni、Pb的含量也比較高,導致其熱脆性較大,以鑄錠熱軋開坯的方式進行生產,存在一定的困難.目前國內外生產錫磷青銅板帶材主要采用水平連鑄的方式[7].錫磷青銅、鋅白銅之所以熱軋容易開裂,并非溫降的問題,主要是其硬質顆粒含量偏高所致.此類銅合金板帶材采用熱軋中間過程的加熱或保溫并不能從根本上解決問題,從這個角度來說,爐卷軋機并不適合錫磷青銅、鋅白銅等合金板帶材的生產.

對終軋溫度要求比較高的Cu-Fe-P系的引線框架材料和Cu-Ni-Si系的高鐵接觸網材料等合金板帶材,以C19400銅合金和CuNi2Si合金為例.

C19400銅合金為Fe的質量分數在2.1%~2.6%的引線框架材料,同時含有Zn、P等低固溶度元素,屬典型的析出強化型合金.在生產中,一般利用熱軋終了溫度進行高溫固溶處理,在隨后的變形過程中將消除加工硬化退火和時效析出處理結合起來,使第二相盡可能得以充分的析出,進而提高合金的強度與導電率.C19400銅合金板帶材熱軋開坯溫度在900℃以上,其終軋溫度即高溫固溶溫度要求不低于700℃.對于CuNi2Si合金來說,其要求的終軋溫度更高,需要不低于800℃.因而,此類合金存在熱軋過程中的溫降控制難題.

在實際生產時,厚度為210~230 mm的C19400銅合金鑄錠在開坯溫度為920℃時,經過9個道次的軋制,其終軋溫度大約在650℃.如果只進行7個道次的軋制,其終軋溫度即可滿足不低于700℃的要求.而厚度在140~160 mm的CuNi2Si合金鑄錠,開坯溫度為910℃,經過7個道次的軋制,其終軋溫度大約在750℃.如果只進行5個道次的生產,其終軋溫度即可滿足不低于800℃的要求.目前,生產企業對C19400銅合金已實現了7道次生產,道次規程為:210→195→155→115→75→44→25→15 mm;對CuNi2Si合金已實現了5道次生產,道次規程為:150→110→60→32→19→16 mm,均能夠滿足終軋溫度的要求.

結合以上分析,并考慮到爐卷軋機主要生產3~6 mm厚度的薄規格成品帶材(厚度一般在25 mm才進入卷取爐內軋制),而熱軋銅帶坯考慮到軋制壓縮比的關系,其厚度大都在15 mm左右(進入卷取爐內只能軋制1~2個道次),因而利用爐卷軋機來生產目前厚度規格的鑄錠和帶坯,或者是以C19400銅合金、CuNi2Si合金為代表的高微合金化銅合金板帶材沒有必要.

當然,隨著銅及銅合金鑄錠規格,尤其是其厚度的增加,節能降耗及降低生產成本要求而帶來的熱軋銅帶坯厚度的降低,新的微合金化銅合金產品的出現所帶來的更高終軋溫度要求等需求,利用爐卷軋機來進行銅合金板帶材的生產存在較大可能.

2.5 鈦、鎳及其合金板帶材

鈦和鎳及其合金具有抗氧化性和耐腐蝕性強、強度高和韌性好等特點.同時,鈦及其合金還具有質輕、耐熱、無磁和耐超低溫等優良性能,以及形狀記憶、超導、儲氫及生物相容性等4大獨特功能,被譽為“太空金屬”和“第三金屬”.鈦、鎳及其合金板帶材廣泛應用于能源、化工、冶金、航空航天和海洋工程中[8].目前,國內鈦及鈦合金板帶材市場消費量超過了20 kt,鎳及鎳合金板帶材市場消費量超過了15 kt.雖然鈦和鎳的密度差別較大,但其加工特性,尤其是熱軋生產非常類似,因而以應用更為廣泛的鈦及鈦合金板帶材進行舉例分析.

由于鈦板帶材存在變形抗力高、溫降較難控制、熱加工溫度范圍窄以及軋制容易開裂等原因,其生產主要以塊式法進行,因而生產效率低、成本高、成品率低.也有企業對熱軋后的薄規格產品進行焊接引帶后進行卷式法冷軋和精整,但由于技術裝備的原因,我國焊管用鈦板帶主要依靠進口.近年來,隨著工藝技術和裝備的發展,鈦板帶的熱軋生產逐漸開始以卷式法進行.

從加工特性分析,鈦板帶材的生產與不銹鋼板帶材的生產較為接近.因而,目前鈦板帶材的帶式法生產除了利用熱連軋機組外,主要使用鋼鐵行業的爐卷軋機.例如,昆鋼利用1 725 mm雙機架爐卷軋機、寶鋼特鋼利用2 000 mm單機架爐卷軋機均進行了鈦帶卷的工業化生產.

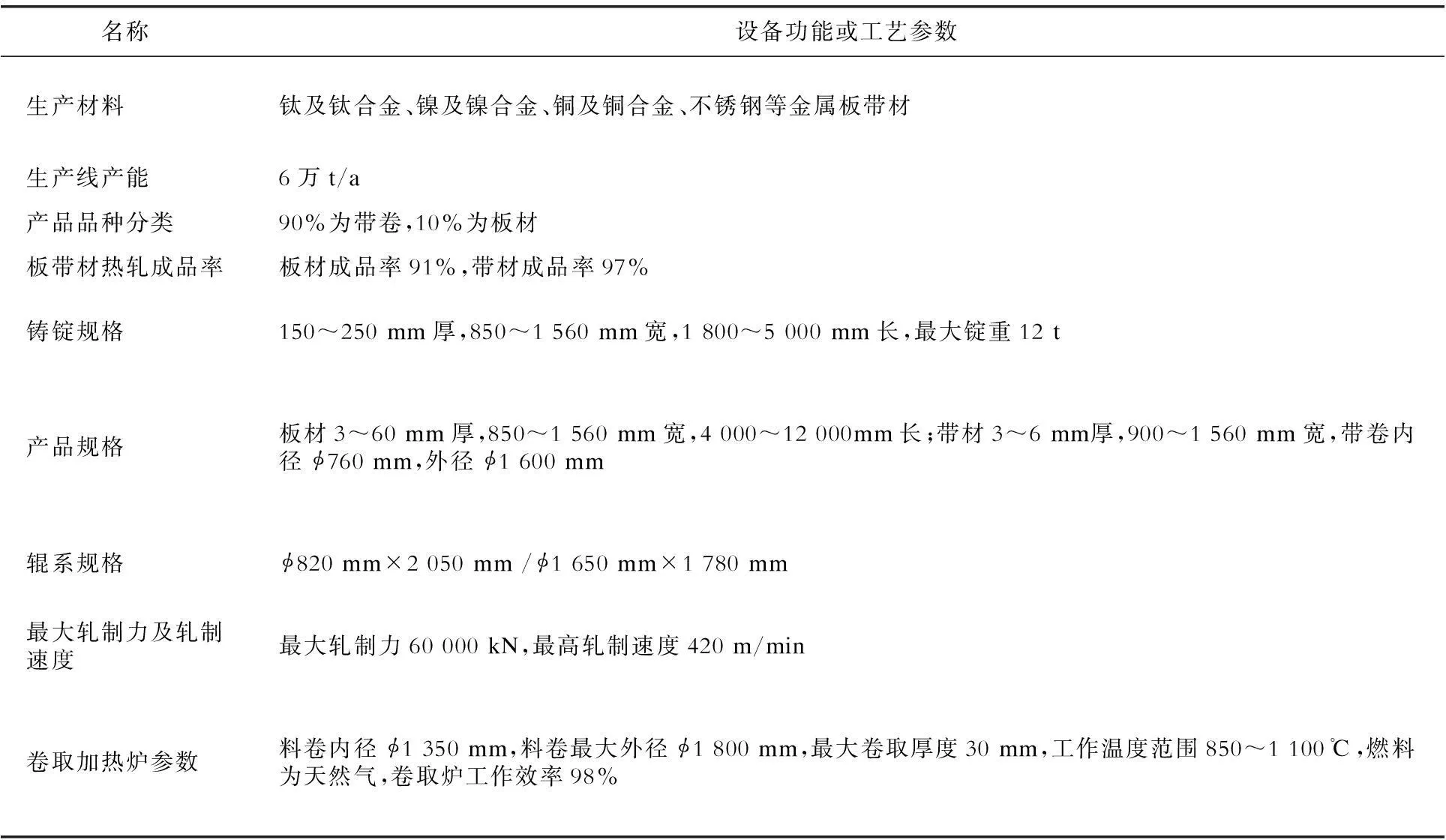

在新建專業化鈦板帶材生產線中,中鋁沈陽有色金屬加工有限公司板帶車間熱軋工序采用了單機架爐卷軋機,主要用于鈦、鎳、銅及其合金板帶材的生產.其生產線配置有開坯加熱爐、在線補熱爐、除磷裝置、立輥軋機、飛剪、矯直機、地下卷取機、層流冷卻裝置、定尺剪、冷床、下料及堆垛裝置等.表1為該公司1 780 mm爐卷軋機生產線的相關技術參數.

表1 1 780 mm爐卷軋機工藝及力能參數

相比于熱連軋機,利用單機架爐卷軋機生產的投資成本較低、生產線的布置較為緊湊,但同時也存在以下問題:

(1) 熱粗軋和熱精整在同一個機架內完成,產品的質量尤其是表面質量不高;

(2) 卷式法軋制時存在廢料頭和料尾較長.

相比于不銹鋼等鋼鐵產品,以上問題的存在對鈦及其合金板帶材的影響更大.因而,利用爐卷軋機生產鈦和鎳及其合金板帶材時,優選以下方式進行:

(1) 利用“1+1”式的爐卷軋機生產線進行熱軋;

(2) 熱軋生產盡量在鋼鐵企業進行;

(3) 突破鋼鐵行業爐卷軋機的設備配置模式,研制開發出工藝針對性強、成本低的鈦、鎳板帶材專用爐卷軋機.例如:照搬鋼鐵行業的除鱗、層流加速冷卻、飛剪和大范圍的冷床等設備配置均不太適宜.

2.6 鎂合金板帶材

鎂合金具有密度小、比強度和比剛度高、導電和導熱性能好、無磁性、屏蔽性好和無毒等特點,同時也具有易于回收、可再生利用和環境友好等優勢,因而鎂合金材料被譽為“21世紀的綠色結構材料”.

目前,鎂合金板帶材主要應用于航空航天、國防軍工等領域,以及汽車和列車用板,筆記本電腦和智能手機等3C電子產品外殼,印刷基版用蝕刻板和雕刻板,振動機械平臺用板,無紡針織機針板,以及建筑板、集裝箱板、工具用板等[9].

由于鎂合金塑性變形能力不高,板帶材難以進行常溫狀態下的軋制,一般需要加熱到220℃以上進行熱溫軋制.因而,鎂合金板帶材生產主要以塊式法進行,生產連續化程度低、消耗能源、生產成本高并且成品率低,使得鎂合金板帶材的市場售價過高,產品的市場推廣和應用存在一定的困難.

以卷式法生產鎂合金板帶材的優點是顯而易見的.例如,可高速和連續化生產,產品尺寸公差小,表面質量和成品率高、生產成本低等.鎂合金板帶材只有以卷式法生產才能有效降低成本,進而推動其市場應用和大規模生產.目前,國內外很多科研機構和生產企業都在利用爐卷軋機或“準爐卷軋機”生產線來進行鎂合金板帶材的試驗、試制或工業化開發.

前蘇聯輕合金研究院利用250 mm×850 mm×L mm的大規格鑄錠在2 800 mm四輥熱軋機上經過11~15道次軋至6.0~7.5 mm厚,然后在1 200 mm四輥溫冷軋機上進行了帶卷軋制試驗.帶卷加熱到380~400℃,將一些低合金化的鎂合金軋制到厚度1.2~2.0 mm.

法塔亨特公司設計制造了一套類似于鋼鐵行業使用的爐卷軋機中試生產線,該公司和橡樹嶺國家實驗室、英國伊利可創鎂業公司進行合作對鎂合金板帶材進行熱溫軋卷式法生產,并實現了來料厚度12.7 mm、寬度250 mm鑄軋卷的試驗性軋制[10].

重慶應用技術有限公司利用φ300 mm/φ650 mm×800 mm的四輥不可逆簡易爐卷軋機進行熱溫軋制生產鎂合金薄板卷.山西聞喜銀光利用在冷軋機組卷取機上加保溫罩的方式對該公司生產的600 mm寬度以下的鑄軋帶坯進行加熱減薄軋制.中色科技股份有限公司研制開發了多功能φ400 mm/φ900 mm×1 600 mm爐卷軋機,以期突破鎂合金板帶熱溫軋卷式法生產的技術瓶頸[11].

針對鎂合金板帶材的生產特點,其專用爐卷軋機生產線的機組配置和技術特點、工藝參數等要求分析如下:

(1) 鎂合金燃點低、容易著火和爆燃,其坯料的加熱形式必須為電阻對空氣加熱后,熱空氣再進入爐膛內循環,以實現安全加熱.在溫度>450℃時,應利用SF6氣體進行保護;

(2) 鑄錠在出爐和熱軋過程中,應研制開發出合適的裝置,對其爐生一次氧化皮和軋制過程中形成的二次氧化皮進行有效去除;

(3) 軋機輥系應具備工藝潤滑、加熱、清輥或在線磨輥、冷卻等系統和裝置.其工藝潤滑和冷卻應具備干、濕、噴淋和噴射4種形式;

(4) 卷取加熱爐應具備整卷上、卸料功能,爐罩和卷取機可以實現分離和在線狀態;

(5) 卷取加熱爐盡量靠近軋機,以防止產生過長的廢料頭和料尾,同時避免因溫度不均勻而導致的斷帶和軋廢;

(6) 軋機前后配置轉料平臺,實現坯料的旋轉和橫向軋制,以降低產品各向異性;

(7) 熱軋和溫軋兩個工藝流程,應分別設置在不同的機架內進行.熱粗軋機和爐卷熱溫精軋機的中間輥道設置輥道式加熱爐或感應式加熱爐,將前后軋機連接起來,形成“1+1”式的爐卷軋制生產線;

(8) 不同于鋼板帶材,厚度在25~30 mm以下即可實現熱狀態下卷取.鎂合金板帶在熱狀態下(溫度>350℃)的卷取最大厚度為12~13 mm,溫狀態下(220~350℃)的卷取最大厚度為6~8 mm,常溫狀態下的卷取最大厚度為2~2.2 mm.如果工業化穩定生產,其相應溫度下的最大卷取厚度會進一步降低.因而,應根據卷取溫度、卷取厚度、溫降情況等因素來制定鑄錠規格、帶坯及成品厚度,并在此基礎上確定爐卷軋機生產線的長度和實際設備配置.

3結論

在鋼鐵行業,尤其是不銹鋼生產領域,爐卷軋機應用已非常普遍.利用爐卷軋機生產具有易于在線控溫、投資及生產成本低的顯著優勢.目前,有色金屬行業都在考慮借鑒爐卷軋機工藝裝備進行銅、鈦、鎳、鎢、鉬、鎂和鈦等金屬及其合金板帶材的生產.

本文對爐卷軋機的工藝設備特點進行了分析總結.在此基礎上,結合有色金屬板帶材生產工藝特點和需求,重點對鈦、鎂、銅等金屬及其合金板帶材利用爐卷軋機熱溫軋制的可能性、工藝技術和設備配置等進行了分析和探討.結論如下:

(1) 鋁及鋁合金板帶材變形性能優良,沒有必要使用爐卷軋機進行生產.

(2) 鉭和鈮及其合金板帶材由于熱軋容易氧化而主要以冷軋方式進行生產,因此無法采用爐卷熱軋機的生產模式.

(3) 鎢和鉬及其合金板帶熱軋坯料為粉末冶金燒結態,在熱軋厚度范圍內無法實現卷取,因而其生產不適合采用爐卷軋機.

(4) 紫銅、黃銅和目前高微合金化的銅板帶材在國產普通熱軋機上均可順利生產.一些特殊規格、特殊工藝和特殊品種的銅合金板帶材在未來有可能使用爐卷軋機進行生產.

(5) 鈦和鎳及其合金板帶材適用于爐卷軋機進行生產,但應根據其金屬特性研制開發出專用爐卷軋機.目前,可采用鋼鐵行業 “1+1”配置形式的爐卷軋機進行生產.

(6) 利用爐卷軋機生產鎂合金板帶材有利于其低成本開發、應用和工業化生產,但目前鋼鐵行業所使用的爐卷軋機配置形式不適用于其生產,應根據鎂合金板帶材的工藝特點和需求進行專用爐卷軋機的研制開發.

參考文獻:

[1]張雪榮,李艷玲,陳燕才,等.現代爐卷軋機的技術特點及發展趨勢[J].武鋼技術,2014,51(4):59-62.

[2]胡志剛,朱志磊,姜明亮.新型爐卷軋機特點及工作輥材質[J].鑄造技術,2011,32(4):587-589.

[3]馬博,趙華國,孫韶輝,等.爐卷軋機生產線布置型式及工藝特點分析[J].一重技術,2013,155(5):6-11.

[4]王祝堂.中國鋁平軋產品工業概覽[J].有色金屬加工,2013,42(6):1-10.

[5]何季麟.鉭鈮工業的進步與展望[J].稀有金屬,2003,27(1):23-27.

[6]巨建輝,王國棟,趙鴻磊,等.我國鎢鉬板材加工技術裝備的現狀及發展趨勢[J].中國鉬業,2006,30(4):13-16.

[7]韓晨,孫付濤.C52100錫磷青銅冷軋斷帶著火原因的分析與探討[J].有色金屬加工,2012,41(1):21-23.

[8]張毅軍.關于中國鈦板帶投資熱的思考[J].鈦工業進展,2012,29(5):6-9.

[9]麻惠麗,王祝堂.世界鎂及鎂合金板帶軋制回眸與展望[J].輕合金加工技術,2007,35(6):1-12.

[10]王祝堂.鎂合金薄帶材軋制新進展[J].有色金屬加工,2014,43(2):21-24.

[11]曾安明,廖繼昌.1 600 mm爐卷軋機試驗裝備機組配置特點[J].有色金屬加工,2014,43(4):55-58.

科技簡訊