從銅熔煉渣中回收鐵的研究

從銅熔煉渣中回收鐵的研究

占壽罡, 葛賢發, 徐磊

(銅陵有色設計研究院, 安徽 銅陵244000)

摘要:模擬鏈篦機-回轉窯工藝直接還原磁選回收銅渣尾礦中的鐵,試驗研究了堿度、預熱溫度、預熱時間、還原溫度、還原時間及煤礦比等因素對鐵精礦質量的影響.結果表明:堿度為0.3,預熱溫度為1 000℃,預熱時間為9 min,還原溫度為1 200℃,還原時間為70 min,煤礦比為2∶1,焙燒礦球磨時間為20 min(小于0.074 mm,占95%左右)以及磁場強度為0.08 T的條件下,鐵品位及回收率均達到90%以上.

關鍵詞:鏈篦機-回轉窯; 銅渣; 鐵; 直接還原; 磁選

收稿日期:2014-12-15

作者簡介:占壽罡(1972-),男,高級工程師,主要從事化工、冶金方面的研究.E-mail:zsg721021@126.com

中圖分類號:TD 951

文獻標志碼:A

Abstract:The iron was recovered from the copper slag by means of direct reduction and magnetic process of the analog grate-kiln.The experiment studied the effects of alkalinity,preheating temperature, preheating time,reduction temperature,reduction time and coal ratio on the quality of iron ore.Results show that the iron grade and recovery rate reach 90% when the alkalinity is 0.3,the preheating temperature is 1 000℃,preheating time is 9 min,the reduction temperature is 1 200℃,reduction time is 70 min,coal ratio is 2∶1,roasted ore milling time is 20 min (less than 0.074 mm,accounting for about 95%),and magnetic field strength is 0.08 T.

Study on Reclamation of Fe from Flotation Tailings of Copper SlagZHAN Shougang, GE Xianfa, XU Lei

(Tongling Nonferrous Design and Research Institute, Tongling 244000, China)

Key words: grate-rotary kiln; copper slag;iron; direct reduction; magnetic separation

0引言

銅冶煉會產生大量的廢渣,銅渣經過浮選后,銅得到有效的回收,但銅渣中還有大量的鐵資源,如果廢棄即造成資源浪費又污染環境[1-3].因此如何高效回收銅渣選銅尾礦中鐵的研究[4-6],對緩解我國銅和鐵資源短缺,消除銅渣堆場造成的重金屬二次污染隱患具有一定的意義.

本文研究的銅渣來自銅陵有色金屬集團公司.銅陵有色金屬集團公司是集采、選、冶為一體的綜合性冶金企業,每年排放200萬t選銅尾礦,其中含鐵高達40%左右,每年可供回收的鐵達80萬t.

1銅渣選銅尾礦性質

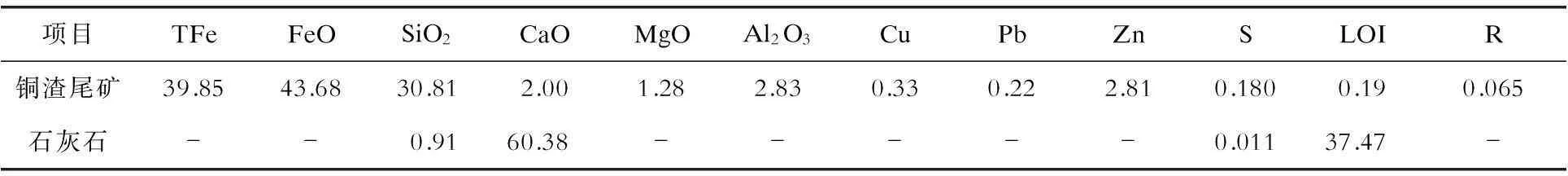

試驗所用的原料主要是銅渣選銅尾礦,其化學成分見表1,銅渣中鐵的賦存狀態見表2.

表1 銅渣的化學成分(質量分數)

表2 銅渣中鐵物相分析

由表1可以看出,銅渣選銅尾礦鐵的品位達39.85%,高于我國鐵礦石的平均鐵品位(32%),因此鐵的回收具有一定價值.從表2中可以看出銅渣選銅尾礦中的鐵主要以硅酸鐵的形式存在,占58.52%.

2試驗原理

銅渣中的鐵物相主要以磁鐵礦(Fe3O4)和硅酸鐵(2FeO·SiO2)的形式存在,大部分為硅酸鐵.因此,必須對銅渣進行處理使其中的鐵從硅酸鹽中分離出來,并長成較大的顆粒才能借助于現有的選礦方法把其中的鐵分離出來.由于鈣與氧化硅的親和性遠遠高于鐵與氧化硅的親和性,即采用氧化鈣從硅酸鹽中置換氧化鐵的反應將是一個可以自動進行的放熱反應.因此本試驗方案將在銅渣中混入一定量的石灰作為鐵的置換劑進行焙燒.如果能夠在氧化鈣置換氧化鐵的過程中及時將生成的氧化鐵除去,則有利于鈣鐵置換反應的進行.在進行鈣鐵置換的過程中,如果能夠及時將所生成的FeO還原成Fe單質,就相當于在置換反應過程中能夠及時地移走反應產物FeO,因此本試驗在銅渣中混入石灰的同時還要混入還原劑.

3試驗材料及方法

3.1 主要還原劑

試驗中所用的煤為煙煤,主要的化學成分滿足煤基直接還原用煤固定碳含量、灰分、揮發分等要求,是一種良好的還原劑,能夠完全滿足直接還原用煤的要求[7].

試驗所用的添加劑為灰色粉末,粒度小于0.074 mm(200目),占85%左右,比表面積1 500 cm2/g,其主要化學成分為FexO、CaO、MgO、固定碳、有機黏結成份和CO2等.

3.2 試驗方法

鏈篦機-回轉窯工藝廣泛應用于鋼鐵行業的球團生產及直接還原鐵生產.該工藝分為配料、造球、焙燒和冷卻4個過程.

模擬鏈篦機-回轉窯直接還原試驗:將銅渣選銅尾礦、添加劑充分混勻,然后在試驗室圓盤造球機中進行造球,得到合格生球.之后放入120℃烘箱中2 h至質量不再變化.球團干燥后在臥式管爐中進行預熱試驗,調節預熱制度.球團預熱完畢后,配加相應質量比的還原劑后放入還原罐,在馬弗爐中進行直接還原,還原完后蓋煤冷卻.冷卻后的團塊人工破碎后(-1 mm)放入球磨機中進行細磨,礦漿體積分數為50%.然后在磁選管中進行磁選后獲得最終產品.

主要工藝流程如圖1所示.

4試驗結果與討論

4.1 造球試驗

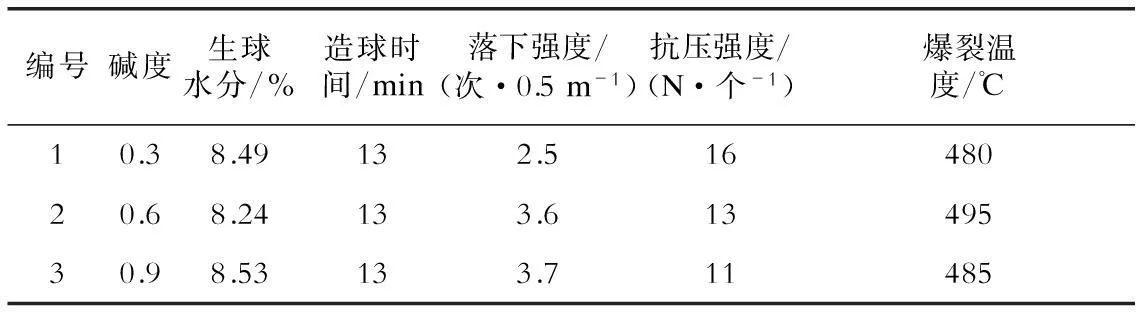

采用石灰石調節堿度,A型添加劑用量的體積分數為20%(外配),生球水分的體積分數為8.5%左右,造球時間為13 min,不同條件下生球性能見表3.

隨著堿度升高,生球的落下強度有所提高,生球落下強度由2.5次/0.5 m提高到3.7次/0.5 m;生球抗壓強度由16 N/個降低到11 N/個;生球爆裂溫度均在480℃以上.可見含添加劑球團的生球落下強度較低,生球抗壓強度和熱穩定性良好.

表3 不同條件下的生球性能

4.2 預熱試驗

(1)預熱溫度

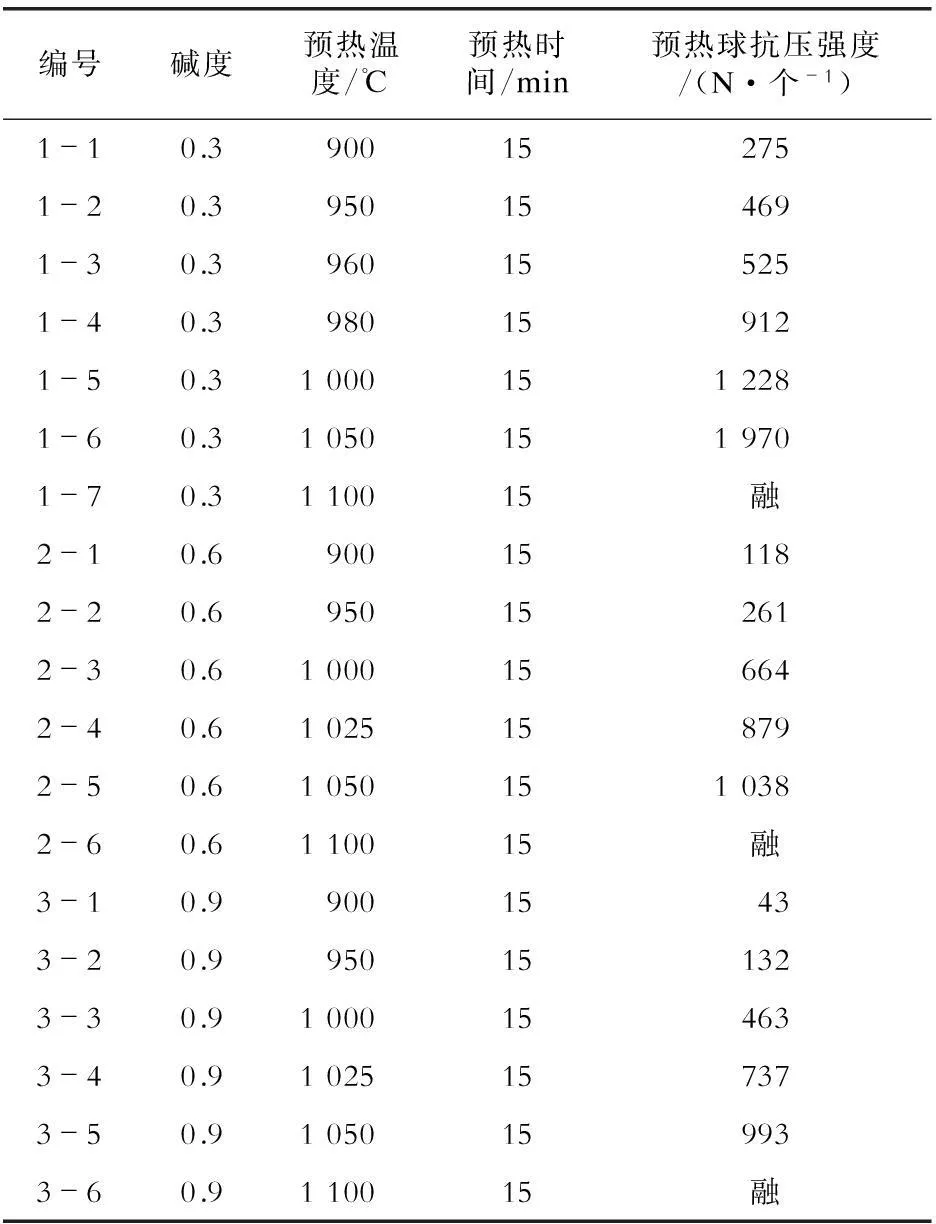

生球干燥后在管爐中進行預熱試驗.表4為在不同堿度(R)條件下,預熱時間15 min,預熱溫度對預熱球強度影響的試驗結果.

當在同一堿度條件下,生球抗壓強度隨溫度的升高而升高,當溫度達到一定時,生球呈現熔融態.考慮到球團預熱時,需要一個較大的溫度范圍,因此適宜的預熱溫度為1 000℃.

表4 預熱溫度對預熱球抗壓強度的影響

(2)預熱時間

不同堿度適宜的溫度條件下,預熱時間對預熱球強度的影響見表5.

表5 預熱時間對預熱球抗壓強度的影響

當堿度為0.3,預熱時間由6 min提高到9 min時,抗壓強度由1 173 N提高到1 270 N.繼續延長預熱時間,抗壓強度變化不大.當堿度為0.6,預熱時間由9 min提高到12 min時,抗壓強度由799 N提高到891 N.繼續延長預熱時間,抗壓強度有所降低.

綜上所述,當堿度為0.3,預熱溫度為1 000℃,預熱時間為9 min時,預熱球的抗壓強度最佳.

4.3 直接還原-磁選試驗

(1)還原溫度

堿度為0.3,預熱溫度1 000℃,預熱時間9 min,還原時間70 min,煤礦質量比2∶1,焙燒礦球磨時間20 min(小于0.074 mm,占95%左右),磁場強度0.08 T條件下,還原溫度對鐵精礦質量的試驗影響結果見圖2.

隨著還原溫度的升高,鐵精礦質量也隨之升高,當還原溫度到1 200℃時,鐵品位及回收率均達到90%以上.繼續提高溫度,鐵精礦質量變化不大,因此1 200℃最宜.

(2)還原時間

堿度為0.3,預熱溫度1 000℃,預熱時間9 min,還原溫度1 200℃,煤礦質量比2∶1,焙燒礦球磨時間20 min(小于0.074 mm,占95%左右),磁場強度0.08 T條件下,還原時間對鐵精礦質量的影響見圖3.

當還原時間由30 min延長到70 min,精礦鐵品位由74.81%提高到90.68%,鐵回收率由88.56%提高到90.49%.繼續延長還原時間,精礦鐵品位及鐵回收率有所降低.因此,適宜的還原時間為70 min.

(3)煤礦質量比

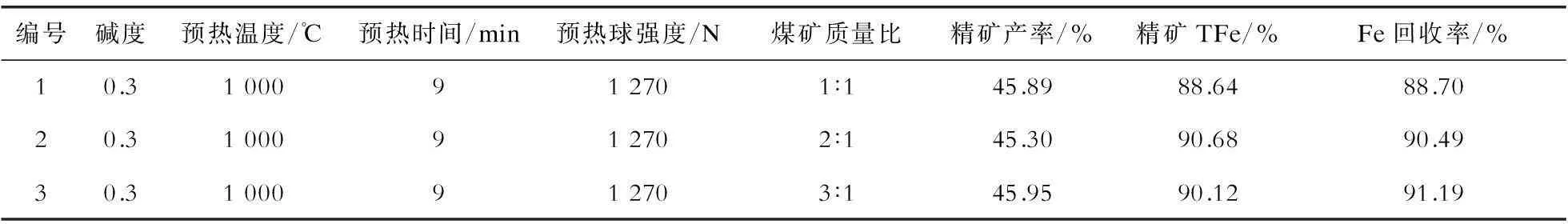

堿度為0.3,預熱溫度為1 000℃,預熱時間為9 min,還原溫度為1 200℃,還原時間為70 min,焙燒礦球磨時間為20 min(小于0.074 mm,占95%左右),磁場強度為0.08 T條件下,煤礦質量比對鐵精礦質量的試驗影響結果見表6.

表6 煤礦質量比對鐵精礦質量的影響

煤礦比從1增加至2,鐵的品位及回收率均有明顯的提高,繼續提高煤礦比至3時,鐵品位及回收率變化不大,因此最佳的煤礦質量比為2.

5結論

(1)采用鏈篦機-回轉窯工藝直接還原磁選回收銅渣尾礦中鐵最佳條件為:堿度為0.3,預熱溫度為1 000℃,預熱時間為9 min,還原溫度為1 200℃,還原時間為70 min,煤礦比為2∶1,焙燒礦球磨時間為20 min(小于0.074 mm,占95%左右),磁場強度為0.08T的條件下,鐵品位及回收率均達到90%以上.

(2)該研究可以為今后鏈篦機-回轉窯工藝回收鐵工業化生產提供理論依據.

參考文獻:

[1]邱定蕃,吳義千,符斌,等.我國有色金屬資源循環利用[J].有色冶金節能,2005(4):6-13.

[2]楊嫻,邵燕敏,汪壽陽.我國有色金屬資源綜合利用的主要問題與對策[J].中國科學院院刊,2008,23(3):201-207.

[3]陳海清,李沛興,劉水根,等.銅渣火法強化貧化工藝研究[J].湖南有色金屬,2006,22(3):16-18.

[4]韓偉,秦慶偉.從煉銅爐渣中提取銅鐵的研究[J].礦冶,2009,18(2):9-12.

[5]劉綱,朱榮,王昌安,等.銅渣熔融氧化提鐵的試驗研究[J].中國有色冶金,2009(1):71-74.

[6]曹洪楊,付念新,張力,等.銅冶煉熔渣中鐵組分的遷移與析出行為[J].過程工程學報,2009,9(2):284-288.

[7]徐小峰.紅土鎳礦預富集—還原熔煉制取低鎳鐵合金研究[D]. 長沙:中南大學,2007.