某炮彈彈體內膛裂紋原因分析

2015-12-31 11:49:04夏克祥姜春茂劉海艷方曉玲孫家利遲維恒

精密成形工程

2015年3期

夏克祥,姜春茂,劉海艷,方曉玲,孫家利,遲維恒

(北方華安工業集團有限公司,黑龍江齊齊哈爾 161046)

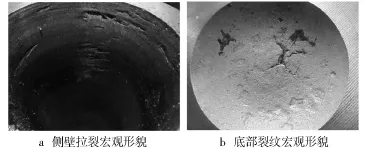

9260鋼是我國應用較為普遍的硅猛系合金彈簧材料,具有較高的屈服極限、高的屈強比、廣泛的適應性,以及良好的淬透性、冷脆性、熱加工性能、冷加工性能等,廣泛應用于兵器行業中作為關鍵零部件的材料,其戰術性能相當于國外高破片彈鋼的水平[1]。我公司某彈關鍵零部件彈體采用鞍山特種鋼鐵有限公司生產的9260鋼154 mm×154 mm進行熱沖壓加工。該鋼材的加工方式為連鑄、連軋。2014年在彈體生產中,檢驗員在沖孔工序、水浸探傷工序共計發現90發彈體存在側壁拉裂和底部裂紋疵病[2],彈體疵病宏觀形貌如圖1所示。為準確找到裂紋產生的原因,進行了原理分析和理化檢測分析。

該彈體制造工藝流程如下:鋼坯鋸切下料(圓盤鋸切割)→工頻感應加熱(1120~1150℃)→壓型→沖下盲孔→沖上盲孔→空冷→粗車→二次感應加熱→熱拉伸→空冷→彈體退火(感應加熱,780~810℃)→粗車(單邊車削4 mm)→上部感應加熱→收口→熱處理→探傷→精車→探傷。

圖1 彈體疵病宏觀形貌Fig.1 Macro morphology of projectile faults

1 原因分析

1.1 疵病數量統計

用于該彈體沖壓生產的9260鋼的爐號分別為2014-1和2014-2,共計下料602發,90發殼體毛坯底部不同程度地出現了裂紋疵病,占總體的14.95%[3]。具體疵病情況為:2014-1號爐,投料358發,疵病數量為53,占14.8%;2014-2號爐投料244發,疵病數量為37,占15.16%。

1.2 疵病產生原因分析

1)沖壓加工過程中監控的感應加熱溫度不滿足工藝要求、沖壓用壓型工裝尺寸超差或者操作過程中不符合工藝要求,也可能是產生該疵病的原因之一。……

登錄APP查看全文

猜你喜歡

艦船科學技術(2022年13期)2022-08-11 09:29:16

民用飛機設計與研究(2020年4期)2021-01-21 09:15:02

山東冶金(2019年6期)2020-01-06 07:45:54

World Journal of Diabetes(2019年7期)2019-07-23 11:52:08

世界農藥(2019年2期)2019-07-13 05:55:12

電子制作(2018年18期)2018-11-14 01:48:24

山東工業技術(2016年15期)2016-12-01 05:31:22

銅業工程(2015年4期)2015-12-29 02:48:39

石油化工應用(2014年8期)2014-03-11 17:40:03

建筑材料學報(2014年3期)2014-03-11 17:08:02