高承載要求碳纖維內埋框架的設計及試驗研究

周曉寧,周徐斌,顧亦磊,王 煒

(上海衛星工程研究所,上海 200240)

0 引言

SAST 5000平臺作為已被風云四號衛星等多個衛星使用的靜止軌道衛星平臺,采用4貯箱并聯平鋪方案,推進劑攜帶量約3.2t。該平臺結構星研制階段,采用2塊鋁蜂窩夾層內埋入鋁合金薄壁框架的結構板(金屬貯箱安裝板)承載推進劑貯箱。結構板內埋入金屬框架為常用提高承載能力的方法,金屬框架力學性能穩定、加工工藝成熟、提供接口方便,廣泛用于各衛星。但大尺寸的金屬框架自重偏大,高軌衛星資源有限,發射重量要求苛刻,在保證力學性能的前提下需盡可能減重。初樣階段,通過結構形式的拓撲優化,并改變以往內埋框架均使用金屬材料的做法,用碳纖維材料大量替代金屬材料,使該結構板在靜、動力學性能滿足承載要求的前提下大幅減重。本文對高承載能力碳纖維內埋框架及相應結構板(碳纖維貯箱安裝板)的設計和試驗進行了研究。

1 內埋框架輕量化設計

航天器研制中,以往對承載要求高的結構內埋框架多采用金屬材料,但為大部件時其自重較大。內埋框架的輕量化設計考慮結構形式的拓撲優化和碳纖維材料替代金屬材料。

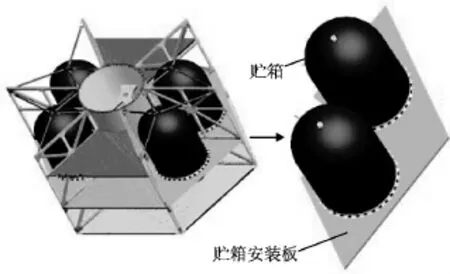

1.1 貯箱安裝板承載方式與結構

SAST 5000衛星平臺采用承力筒+桁架+板的六面柱體結構,貯箱安裝板位于承力筒錐柱過渡處兩側,與承力筒法蘭連接,下端與下隔框相連,側面與平臺側板連接。推進劑貯箱下部通過法蘭與貯箱安裝板相連,上端利用桿件限制橫向自由度,如圖1所示。

圖1 貯箱安裝板與星體結構連接Fig.1 Connection between tank bearing plate and satellite body

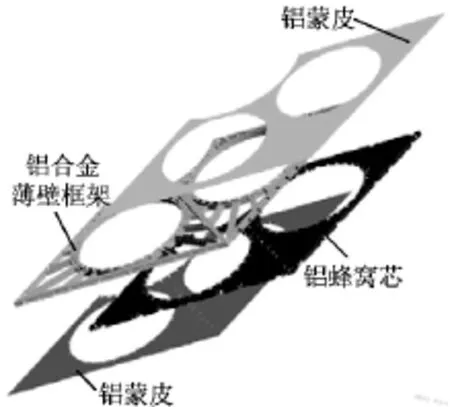

金屬材料貯箱安裝板主要由鋁合金薄壁框架、鋁蒙皮、鋁蜂窩芯三部分用真空高溫加壓膠接復合而成,如圖2所示。

圖2 金屬材料貯箱安裝板組成Fig.2 Composition of metal tank bearing plate

1.2 內埋框架結構形式拓撲優化

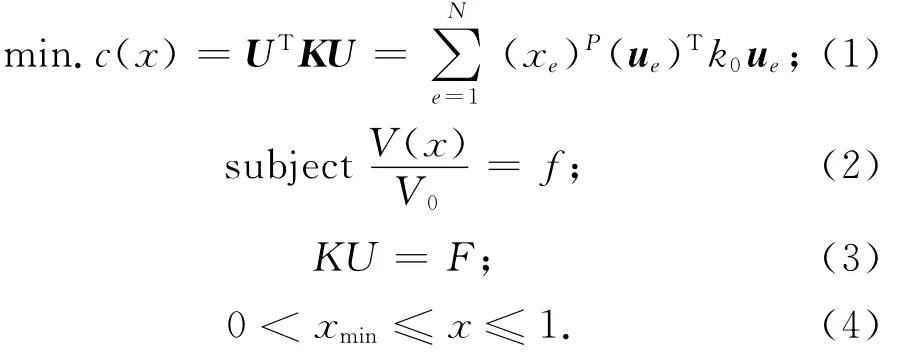

結構優化設計由設計變量、約束條件和目標函數三要素組成[1]。根據設計變量的差別,結構優化分為尺寸優化、形狀優化、拓撲優化三個層次。尺寸優化以結構元件的幾何尺寸作為設計變量;形狀優化以結構內部形狀或節點位置作為設計變量;結構拓撲優化在給定的外載荷和邊界條件下,以結構件的有無作為設計變量,為0-1型邏輯變量[2-3]。結構的拓撲構型決定了產品的主要性能,因此在復雜結構的選型和輕量化設計中,拓撲優化比尺寸和形狀優化更有價值[4-5]。拓撲優化包括離散體拓撲優化和連續體拓撲優化。對連續體的拓撲優化方法主要有均勻化法、變厚度法、漸進結構優化法、變密度法等[2]。其中:變密度法在材料的宏觀屬性(彈性模量、許用應力等)與偽密度間建立假定關系,通過不同區域的密度差異將結構拓撲優化轉為材料的分布優化,優點是程序實現簡單、計算效率高、應用相對簡單,可用于內埋框架的拓撲優化。該法通常以偽密度為設計變量(偽密度數值介于0~1間),以結構的總柔順性為目標函數,以保留體積比例為約束條件,采用準則法、數學規劃法等求解[3]。變密度法數學模型可表示為

式中:c為結構的總柔順性即總應變能;U為結構的位移向量;K為結構的剛度陣;xe為單元的虛擬密度;P為常數;k0為單元剛度陣;ue為單元位移向量;V為欲保留的材料體積;V0為結構總體積;f為保留體積比例;F為結構承載的外力[6-7]。

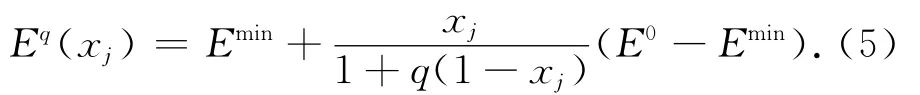

變密度法優化過程中并不直接刪除材料,具體實施時要通過懲罰因子對設計變量在0~1間的中間密度值進行懲罰,以減少中間密度值的出現。懲罰通過給定偽密度與宏觀屬性間的插值函數實現,常用插值函數有采用冪函數的SIMP模型和采用有理函數形式的剛度密度插值(RAMP)模型。RAMP模型為

式中:Eq為經計算的彈性模量;E0為材料的真實彈性模量;q為懲罰因子;Emin為最小彈性模量取值,為避免有限元計算剛度矩陣奇異,一般取真實彈性模量的千分之一;xj為設計變量取值[3]。

使用插值函數可大幅減少中間密度值的單元數量,將偽密度變量對應的材料彈性模量逼向0~1兩端。剩余的中間密度單元,因其對應很小的彈性模量,對結構剛度矩陣影響較小。

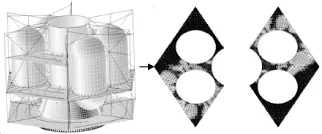

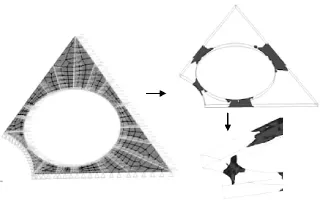

變密度法需建立對應的有限元模型,通過對優化模型的有限元離散以便于改變單元的屬性。分別建立整星拓撲優化有限元模型和貯箱安裝板單獨優化的有限元模型,拓撲優化時將材料高密度區域作為結構實體,材料低密度區域用孔表示。在整星模型中采用40mm厚鋁合金板,并將其作為設計區域,其余部分為非設計區域。在單獨優化模型中,由于貯箱安裝板上兩個貯箱的邊界和載荷條件類似,且結構形式對稱,取其一半進行建模分析。優化時假設材料由相對密度介于0~1的單元構成,單元內的相對密度相同。整星模型及拓撲優化結果如圖3所示,單板模型及拓撲優化結果如圖4所示。

圖3 整星拓撲優化有限元模型及分析結果Fig.3 Satellite topology optimization finite element model and analysis results

圖4 單板拓撲優化有限元模型及分析結果Fig.4 Single-plate topology optimization finite element model and analysis results

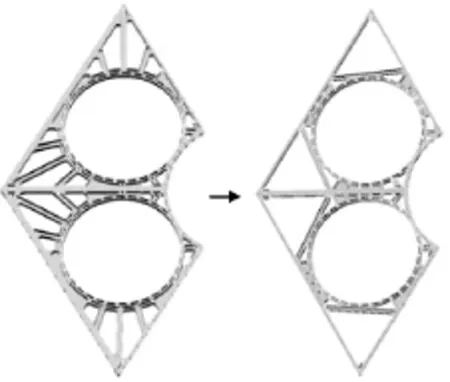

在整星拓撲優化結果中分析承重較大的半側,深色區域為需保留材料的部位,淺色部分材料可減少。需保留材料的部分主要集中在貯箱安裝接口靠近承力筒和側板附近,說明這些部位為主要承載區域,應重點設計。同樣,在對半塊貯箱安裝板的拓撲優化結果中,高密度區域(深色部分)也主要集中在與承力筒、隔框和側板最近的地方,從局部放大圖可見高密度區域主要承受載荷的斜向剪切作用,設計時需重點考慮。在拓撲優化的基礎上,對內埋框架進行詳細的優化設計,優化前后的鋁合金薄壁框架如圖5所示。

圖5 優化前后鋁合金薄壁框架拓撲Fig.5 Metal framework before and after topology optimization

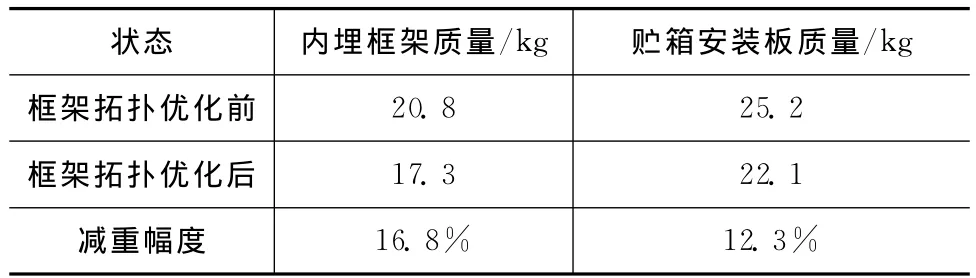

優化前后的主要性能指標見表1。金屬材料貯箱安裝板通過框架拓撲優化減重達12.3%。

表1 拓撲優化前后質量Tab.1 Weight comparison before and after topology optimization

1.3 碳纖維內埋框架結構設計及實現

SAST 5000平臺貯箱安裝板外型尺寸大(最大尺寸包絡2 910mm×1 421mm×40mm),單板需提供200余個對外連接接口,將內埋框架替換為各向力學性能差別極大的碳纖維材料的設計、工藝難度較大[1]。

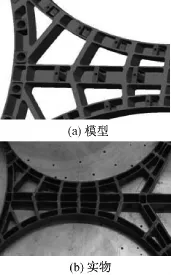

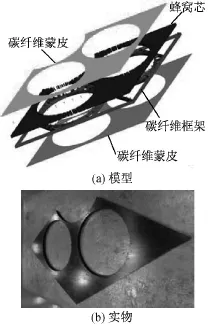

根據承載要求內埋框架采用T800高強度碳纖維材料,采用U型凹槽橫截面保證力學性能,凹槽內部在主要承力區域鋪有若干碳纖維材料加強筋,框架鋪層方向及加強筋的走向與拓撲分析得到的受力方向對應,凹槽內預埋鎂合金埋件作為機械連接接口。同時,蒙皮由鋁合金替換為M55J高模量碳纖維材料以提高剛度,采用準各向同性鋪層。內埋框架模型及實物如圖6所示,貯箱安裝板模型及實物如圖7所示。

對方案階段、拓撲優化后、采用碳纖維材料后的內埋框架及貯箱安裝板重量進行比較,結果見表2。通過拓撲優化及碳纖維材料的大量使用,貯箱安裝板及其內埋框架的重量均大幅下降。

圖6 碳纖維材料框架模型及實物Fig.6 Carbon-fiber frame model and its real object

圖7 碳纖維材料貯箱安裝板模型及實物Fig.7 Carbon-fiber tank bearing plate model and its real object

表2 各階段框架及貯箱安裝板質量比較Tab.2 Weight comparison of framework and bearingplate for different design phases

2 高承載能力結構板性能分析

2.1 模態分析

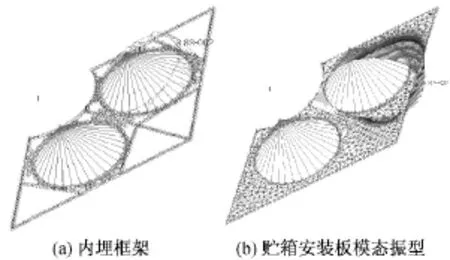

分別對內埋碳纖維框架及貯箱安裝板進行模態分析。建模時,將內埋框架簡化為梁單元,面板及鋁蜂窩簡化為殼單元。兩貯箱內推進劑質量分別為566,934kg,按質心高度以質量點形式給出,以MPC形式與貯箱相連。碳纖維蒙皮按實際進行鋪層。內埋框架,因其鋪層復雜,彈性模量以等效值給出。分析得到內埋框架縱向基頻63.6Hz,貯箱安裝板縱向基頻83.4Hz,兩者模態振型如圖8所示。金屬內埋框架拓撲優化前后的縱向基頻分別為65,75Hz。可見碳纖維材料內埋框架與金屬材料框架剛度相近,均遠高于SAST 5000平臺縱向基頻(約30Hz),其剛度滿足使用要求。

圖8 碳纖維材料內埋框架及貯箱安裝板模態振型Fig.8 Vibration mode of carbon-fiber embedded frame and tank bearing plate

2.2 靜力分析

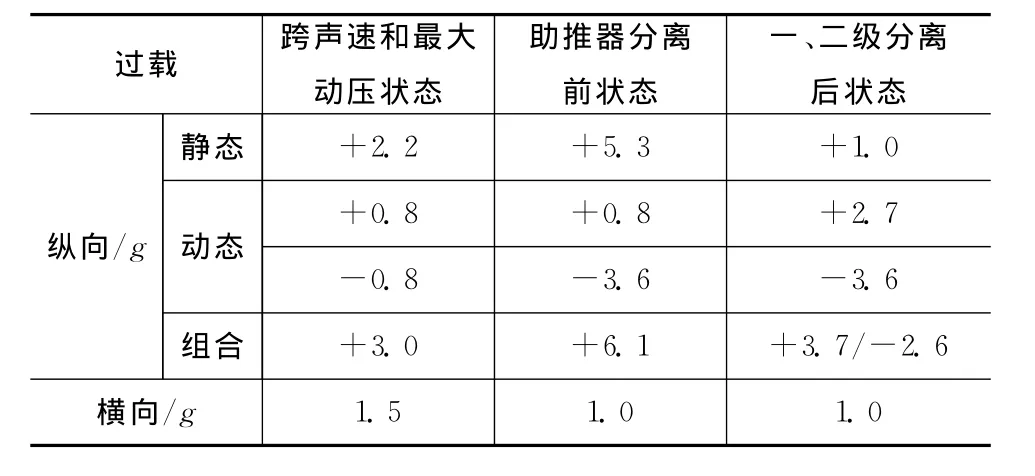

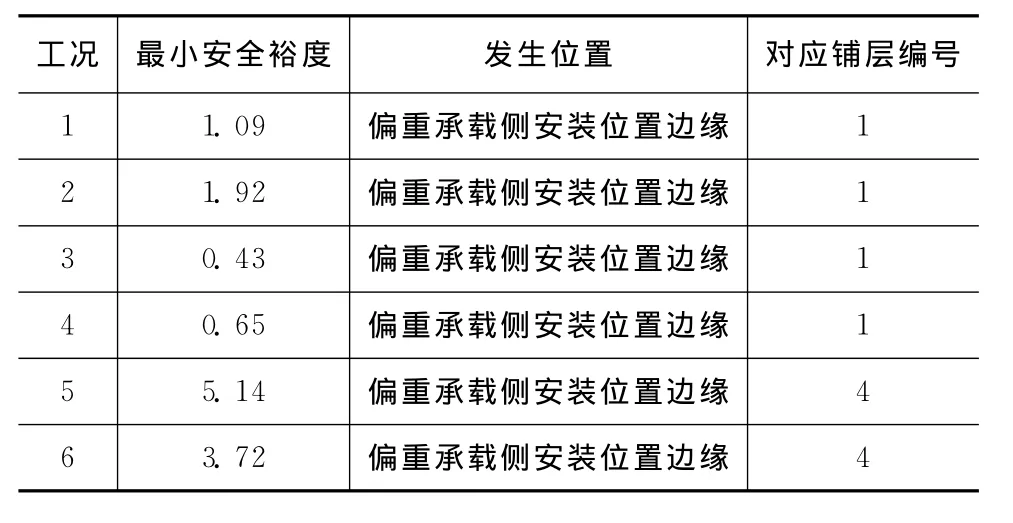

靜力分析以運載給出的衛星設計的載荷條件(見表3)為依據。

表3 衛星設計的載荷條件Tab.3 Load conditions for satellite

運載三種狀態下橫向過載分別為1.5g,1.0g,1.0g,縱向過載包括拉、壓兩個方向的考核,分別取+3.0g(受拉)、+6.1g(受拉)、-3.6g(受壓),對上述過載取1.5倍的安全系數,得到準靜態設計載荷見表4[1]。表中:負值表示壓縮載荷。

表4 靜力分析工況Tab.4 Static analysis working conditions

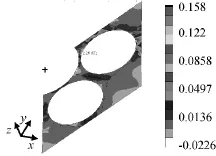

對碳纖維鋪層蒙皮的蜂窩夾層結構,其強度校核采用首層失效準則。對單層的失效用Hoffman準則判定,計算給出的結果為根據Hoffman準則得到的最小安全裕度。對內埋框架,給出最大Von Mises應力值。

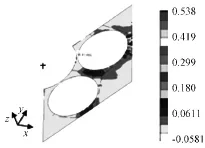

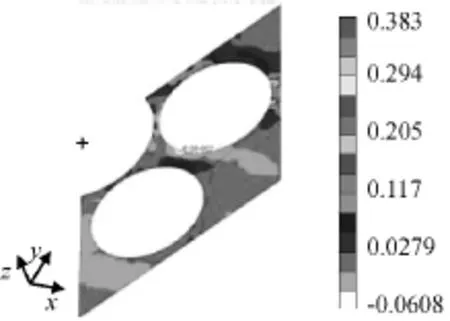

六種工況下碳纖維鋪層蒙皮的蜂窩夾層結構的最小安全裕度見表5。由表可知:最小安全裕度為0.43,滿足碳纖維材料最小安全裕度0.25的設計要求。各工況的失效趨勢云圖如圖9~14所示,可見承載偏重貯箱一側的外邊緣為相對薄弱環節。

表5 蜂窩夾層結構靜力分析結果Tab.5 Results of static analysis for honeycomb sandwich structure

圖9 工況1失效趨勢云圖Fig.9 Failure indices of working condition 1

圖10 工況2失效趨勢云圖Fig.10 Failure indices of working condition 2

圖11 工況3失效趨勢云圖Fig.11 Failure indices of working condition 3

圖12 工況4失效趨勢云圖Fig.12 Failure indices of working condition 4

圖13 工況5失效趨勢云圖Fig.13 Failure indices of working condition 5

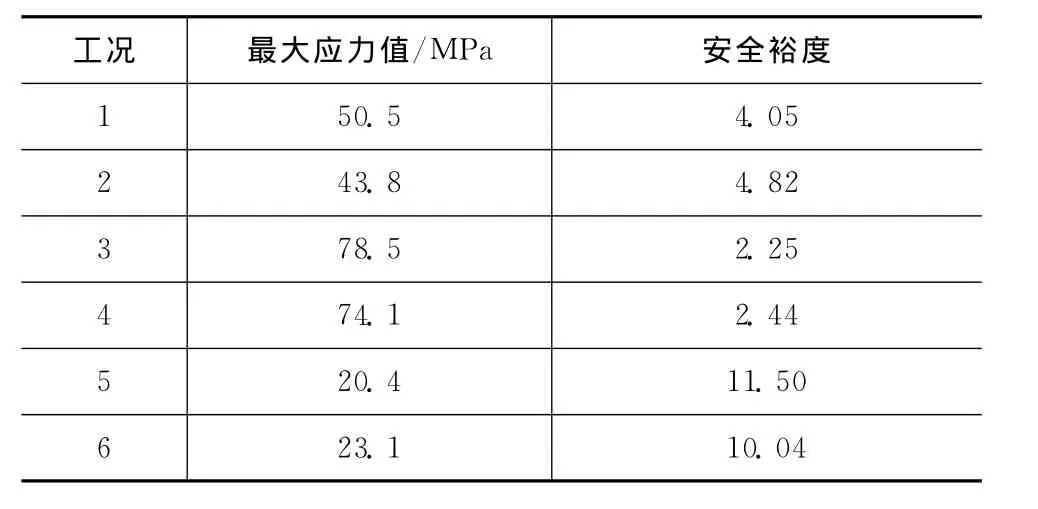

內埋框架采用梁結構,其彈性模量及強度校核以鋁合金材料等效,內埋框架的最大Von Mises應力值及安全裕度見表6。由表可知:內埋框架有足夠的安全裕度。

圖14 工況6失效趨勢云圖Fig.14 Failure indices of working condition 6

表6 各工況內埋框架應力Tab.6 Max stress of embedded frame for 6working conditions

3 高承載能力結構板靜力試驗及探傷

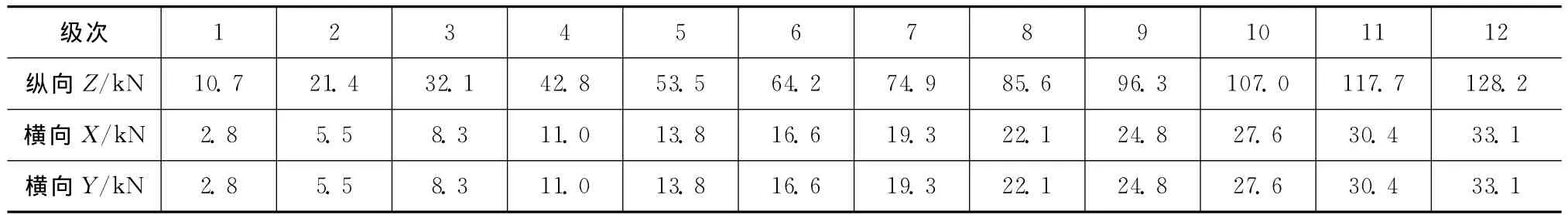

碳纖維材料離散性強,力學性能穩定性較金屬材料差,在仿真分析的基礎上,進行了整板靜力試驗以考核其承載能力[1]。試驗加載載荷與靜力分析依據相同,橫向取1.5g、縱向取6.1g作為最大使用載荷,取1.5倍安全系數后得到最大設計載荷。試驗采用逐級加載方式,共分為12級,第8級為使用載荷,第12級為設計載荷,見表7。

由于實際承載中縱向載荷遠大于橫向,為考核的主要方向,橫向可直接加載至設計載荷完成考核,縱向及組合方向按照先使用級載荷、后鑒定級載荷、最終破壞加載的順序進行試驗摸底,流程為:橫向加載至設計載荷→縱向加載至使用載荷→縱、橫向組合加載至使用載荷→縱、橫向組合加載至設計載荷→縱向加載至破壞。

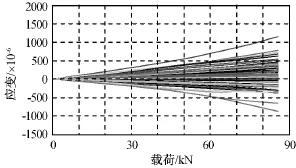

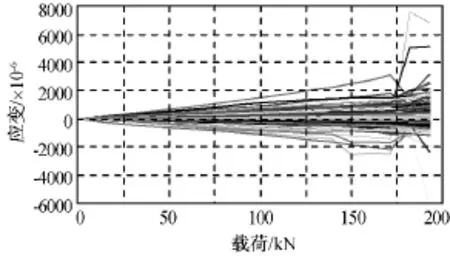

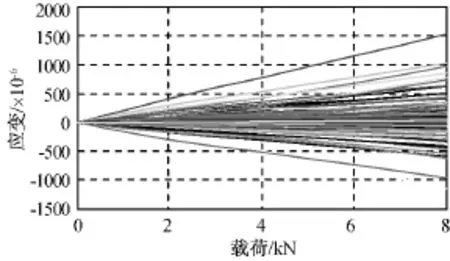

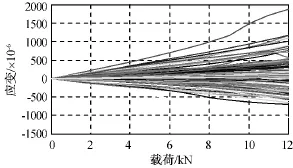

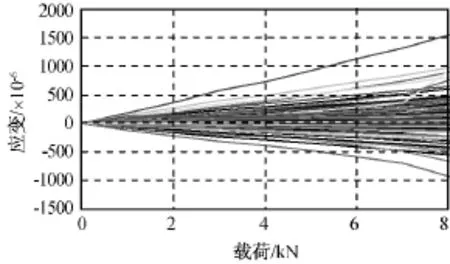

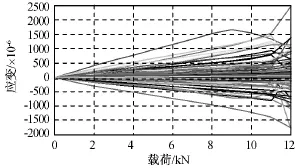

根據靜力分析結果及實際承載,碳纖維材料貯箱安裝板上布置應變測點93個(單向27個及雙向66個)進行重點區域的應變量測量。縱向加載及組合加載的載荷-應變曲線如圖15~20所示。試驗結束后,對貯箱安裝板蒙皮及內埋框架進行了超聲波探傷檢查,發現蒙皮表層存在纖維斷裂5處,內埋框架無損傷。

圖15 Z向加載至使用載荷的載荷-應變曲線Fig.15 Load-strain curves in Zdirection to working condition

圖16 Z向加載至破壞載荷的載荷-應變曲線Fig.15 Load-strain curves in Zdirection to breaking load

圖17 Z,Y組合加載至使用載荷的載荷-應變曲線Fig.17 Load-strain curves in Zand Y direction to working condition

表7 載荷分級表(縱向載荷已扣除工裝自重)Tab.7 Load classification table for tooling weight in Zdirection removed

圖18 Z,Y組合加載至破壞載荷的載荷-應變曲線Fig.18 Load-strain curves in Zand Y direction to breaking load

圖19 Z,X組合加載至使用載荷的載荷-應變曲線Fig.19 Load-strain curves in Zand X direction to working condition

圖20 Z,X組合加載至破壞載荷的載荷-應變曲線Fig.20 Load-strain curves in Zand X direction to breaking load

上述載荷-應變曲線及探傷結果表明:

a)使用級載荷下,所有測點的最大拉應變、壓應變均出現在Z,X向組合加載時,所有載荷-應變關系基本為線性,在該級載荷下結構板安全。

b)設計級載荷下,Z向及Z,Y組合加載的載荷-應變關系基本為線性;Z,X組合加載至11級時部分測點出現突變;結構板Y向承載能力強于X向,該級載荷下結構板基本安全。

c)縱向破壞性摸底試驗時,加載至設計級載荷的1.3倍時(171kN),結構板開始出現破壞,逐漸失去承載能力。

d)內埋框架在蒙皮破壞失效后仍具備承載能力。

4 結束語

通過對高承載能力碳纖維內埋框架及響應結構板的設計、試驗進行了研究。結果表明:通過拓撲優化及材料優化,內埋框架減重約47%,貯箱安裝板減重約32%,比剛度、比強度明顯提升;仿真分析、試驗摸底及探傷結果表明,碳纖維材料貯箱安裝板作為高承載能力內埋框架結構板,其力學性能可滿足SAST 5000平臺的承載要求,并具備足夠的安全裕度;SAST 5000平臺的設計及試驗研究表明對尺寸跨度大,承載要求高的結構板及其內埋框架采用碳纖維材料是可行的,其工程實際應用對其他航天器類似高承載要求的結構板研制有一定的參考意義。

[1] 陳烈民.航天器結構與機構[M].北京:中國科學技術出版社,2005:28,50-52,89-91,444-447.

[2] 夏天翔,姚衛星.連續體結構拓撲優化方法評述[J].航空工程進展,2011,2(1):1-11,55.

[3] 王 偉,楊 偉,常 楠,等.基于MSC_PATRAN_NASTRAN的變密度拓撲優化系統[J].機械設計,2008,25(5):5-8.

[4] 郭中澤,張衛紅,陳裕澤.結構拓撲優化設計綜述[J].機械設計,2007,24(8):1-5.

[5] 陳永當,張建華,仝鴻杰,等.面向火箭滑車底盤設計的變密度多載荷拓撲優化方法[J].計算機輔助設計與圖形學學報,2012,24(8):1108-1112.

[6] SIGMUND A.A 99line topology optimization code written in Matlab[J].Struct Multidisc Optim,1999,21:120-127.

[7] 王明旭,陳國平.基于變密度方法約束阻尼層動力學性能優化[J].南京航空航天大學學報,2010,42(3):283-287.