多軸車輛全輪轉向液壓控制系統設計與分析

石 坤,袁 磊,王 睿

(裝甲兵工程學院 機械工程系,北京 100072)

多軸車輛全輪轉向液壓控制系統設計與分析

石坤,袁磊,王睿

(裝甲兵工程學院 機械工程系,北京100072)

摘要:為進行多軸車輛電液全輪轉向系統的研究,設計并建立了轉向液壓控制系統的數學模型;為提高全輪轉向系統的響應性能,基于該模型,在Matlab和AMESim軟件中對系統動力執行元件的階躍響應特性進行了對比分析;結果表明:元件響應時間快、位移大小滿足轉向傳動機構運動情況;且兩次仿真結果較為吻合,驗證了所建立數學模型的正確性。

關鍵詞:全輪轉向;液壓控制;響應特性

多軸車輛在轉向時,存在低速轉向半徑過大和高速轉向穩定性欠佳等問題。輪式車輛轉向半徑過大,使其在狹窄的道路中通過性降低,轉向靈活性受到限制;且高速時車輛穩定性不好,易導致車輛部分輪胎側滑嚴重[1]。因此,設計開發出新的轉向系統來取代當前的雙前橋轉向系統,具有重要意義。

全輪轉向技術能提高車輛在低速行駛時的轉向靈活性,以及高速行駛時的轉向穩定性。“全輪轉向”的基本原理是:利用車輛行駛中的車輛速度、車體姿態、各轉向輪胎的轉角等信息輸入到ECU控制單元,控制單元發出指令并驅動相關轉向執行元件提供相匹配的動力來控制車輪轉角輸入,實現全輪轉向。全輪轉向系統控制種類主要有“機械控制式、電子控制液壓工作式以及電子控制電動工作式”等。“電子控制液壓工作式”控制方式普遍采用電液比例控制。該控制方式的優勢是系統響應快、自動化控制水平高等,在車身質量大、響應要求快和控制精度高的重型多軸車上應用前景廣闊。

本文基于三軸車輛電液控制全輪轉向系統方案,建立轉向液壓控制系統的數學模型,通過模型仿真,對全輪轉向液壓執行系統的響應速度和穩定性進行分析研究,為全輪轉向系統開發提供理論依據。

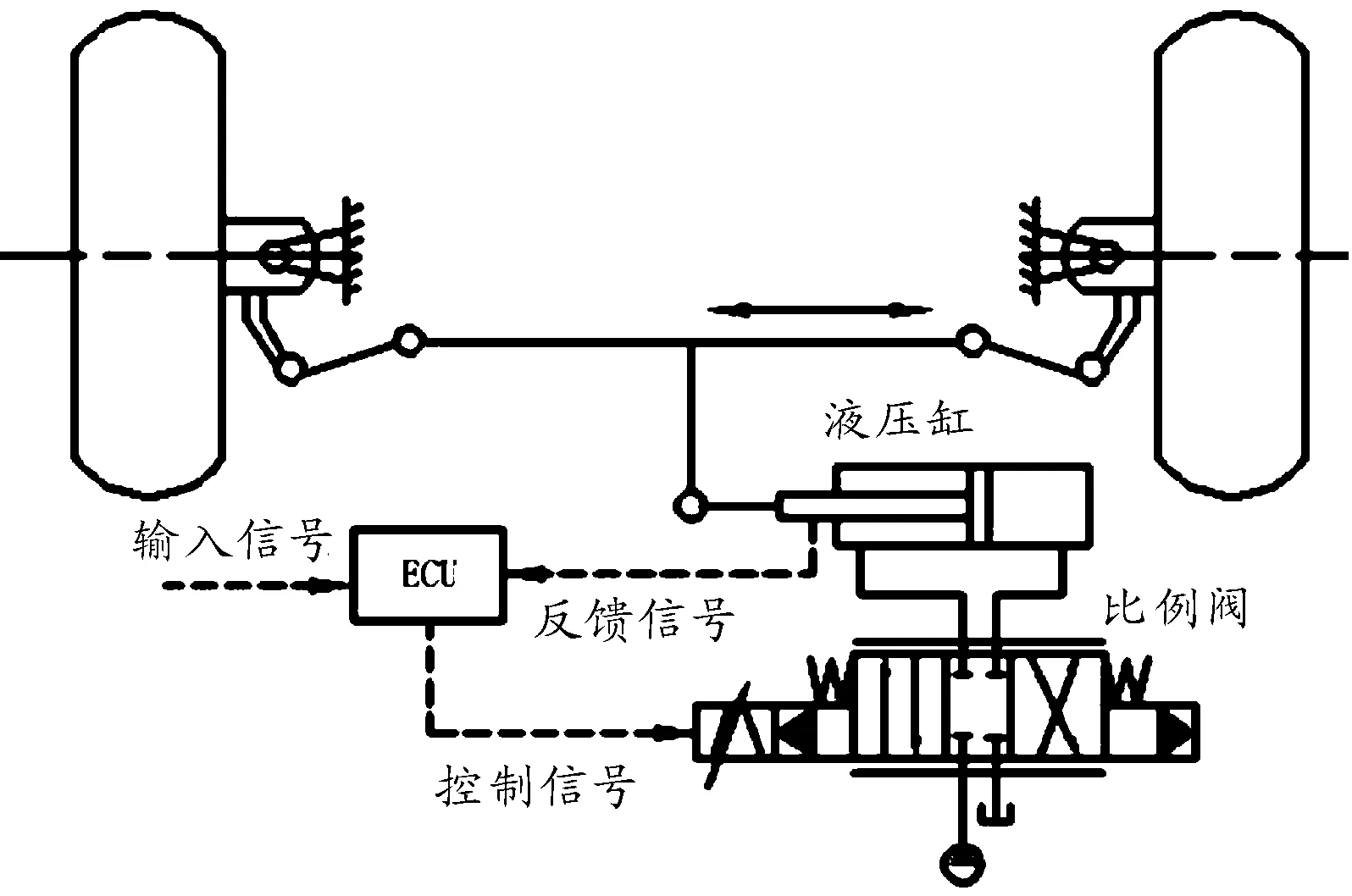

1轉向液壓控制系統設計

電液比例控制轉向系統主要由控制裝置(比例放大器、比例閥)、執行裝置(液壓缸)、能源裝置(液壓泵)和反饋裝置(位移傳感器)等組成。比例閥接受由ECU控制單元發出的電信號指令,連續地控制比例閥輸出的壓力、流量等參數,驅動液壓缸活塞桿克服車輪轉向阻力,使車輪轉動由ECU控制器計算出的轉角,實現全輪轉向。為了簡化分析,本文以車輛單軸為例進行分析,單軸液壓控制系統主要包括泵、比例閥、液壓缸、溢流閥、控制信號輸入和比例放大器等元件,以及由車輪轉向引起的轉向負載等。系統單軸的工作原理如圖1所示。

圖1 轉向液壓控制系統工作示意圖

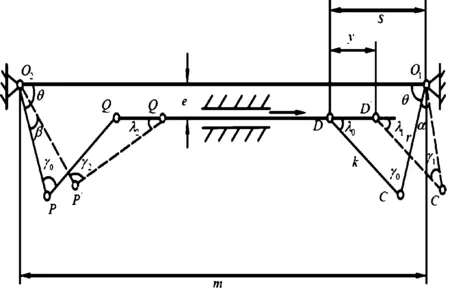

1.1 轉向傳動機構設計

轉向傳動機構示意圖如圖2所示[2]。設液壓缸軸線到車輪軸線的安裝距離為e,梯形臂長(O1C、O2P)為r,拉桿長(PQ、CD)為k,轉向梯形底角為θ,左右車輪轉向主銷與梯形布置平面交點間的距離為m。當液壓缸活塞桿向右移動時,外側出輪轉角為α,內側車輪轉角為β,設活塞位移為y。

圖2 轉向傳動機構示意圖

當車輪轉向時,以向左轉向為例,此時右側車輪為外轉向輪。機構運動如圖2所示,假設液壓缸位活塞桿移為y,方向向右,通過右側拉桿推動右梯形臂轉動了一個角度α。則可得出活塞桿的位移y與右轉向輪轉角α的關系為

(1)

同理,活塞桿的位移y與左轉向輪轉角β的關系為

(2)

已知某型三軸車輛的前后輪軸距為L=3 800mm,輪距為m=2 469mm,最大外輪轉角為30°。建立該機構的非線性約束模型,在Matlab軟件中采用非線性優化命令進行優化設計,結果取近似值為

θ=90°,r=480 mm,e=230 mm,s=350 mm

計算得出拉桿長度為

(3)

1.2 執行元件參數計算

液壓缸是液壓系統的執行元件,油缸型號及尺寸需要通過系統負載來確定。根據足夠精確的半經驗公式來計算某型三軸車輛在瀝青路面或者混凝土路面上的原地轉向阻力經驗公式[8]

(4)

其中: f 為輪胎與地面之間的滑摩系數,G1為車軸負荷,p為輪胎氣壓,查閱得:p=0.49MPa,G1=51 646N, f =0.7,計算得MR=3 912.3N·m,即為車輛原地轉向阻力矩。

轉向阻力矩確定之后便能求出轉向液壓缸的負載力。設轉向液壓缸的最大推力為F;液壓缸軸線與轉向輪軸線之間的距離為e,機械效率為η,取值為0.95。則由公式

(5)

可得到液壓缸最大推力為F=8 892.5 N。

本文采用單活塞桿液壓缸,缸筒內徑計算公式如下[2]

(6)

其中:D表示液壓缸缸筒內徑;ψ表示液壓缸負載率,通常取0.5~0.7;P表示液壓缸的供油壓力,在此處選擇供油壓力為16MPa;η表示液壓缸的總效率,取0.7~0.9。計算得出D≈53.68mm,根據油缸規格選定D=63mm,活塞桿直徑為32mm。按照轉向梯形的運動要求,選擇油缸行程為300mm。

2轉向液壓控制系統模型

2.1 比例閥數學模型建立

電液比例閥主要由比例電磁鐵、先導閥和主閥組成。電液比例閥工作時,比例電磁鐵將比例放大器輸入的電流信號成比例地轉化為力,即

(7)

其中:Kb為比例電磁鐵力增益。

比例電磁鐵輸出的力控制先導閥產生先導位移,先導閥的力平衡方程為

(8)

其中:md為為先導閥移動部件質量;xd為先導閥位移;Δxd為先導閥總位移;Bd為先導閥黏性阻尼系數;Kd為先導閥等效彈簧剛度。則先導閥輸出的力為

(9)

由牛頓第二定律可以得到主閥的力平衡方程為

(10)

其中,mk為主閥移動部件的質量,xp為閥芯的位移,By為主閥動阻尼系數,Ke為主閥等效彈簧剛度。

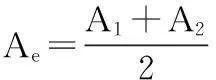

2.2 液壓缸數學模型的建立

單活塞桿液壓缸的工作原理如圖3所示,由比例閥輸出到液壓缸無桿腔的壓力油,推動活塞向右運動來克服車輛轉向時所受到的負載。

圖3 液壓缸的工作原理

根據牛頓第二定律得出液壓缸的力平衡方程為

(11)

其中:A1、A2分別為液壓缸無桿活塞面積和有桿活塞面積;P1、P2分別為無桿腔壓力和有桿腔壓力;Bp為活塞及負載總阻尼系數;y為活塞桿的位移;F為液壓缸外負載力,mp為忽略油液的活塞桿質量。

將式(11)寫成增量形式并進行拉普拉斯變換得

AeΔPL=(mps2+Bps)Δy+FL

(12)

又知比例閥的流量線性化方程為

QL=KQxp-KCPL

(13)

在考慮內外泄漏的情況下,液壓缸的流量連續方程:

無桿腔

(14)

有桿腔

(15)

其中:V1為進油腔容積,V1=V10+A1y;V2為回油腔容積,V2=V20-A2y; V10為進油腔初始容積;V20為回油腔初始容積;βe為有效體積彈性模量;Cip、Cep分別為液壓缸的內、外泄漏系數。

(16)

將式(9)改寫成增量形式,并進行;拉普拉斯變換得

(17)

由式(5)、(6)、(10)聯立得液壓缸的傳遞函數為

(18)

M為系統負載質量,變成標準傳遞函數形式為

(19)

在系統工作時,對比例閥進行整體分析時,其實際輸出的是流量,而閥芯位移則是閥內部參數。通常把比例閥的空載流量作為其輸出流量[8],即:

當PL=0時

(20)

代入式(12)得液壓缸工作時的傳遞函數為

(21)

系統為閉環控制,位移傳感器為系統的反饋檢測裝置。在本液壓系統中,液壓缸的固有頻率為最低,且相對于比例閥的頻率要小很多,它對整個系統的動態響應特性起著關鍵性的作用。由此可將比例放大器和比例閥的傳遞函數視為比例環節為[8]

G=kvka

(22)

其中,ka=0.01為比例放大器的增益,kv=0.7為比例閥的增益。

在本系統范圍內,也可將位移傳感器視為比例環節,即:

(23)

得到最終的系統傳遞函數為

(24)

3系統仿真分析

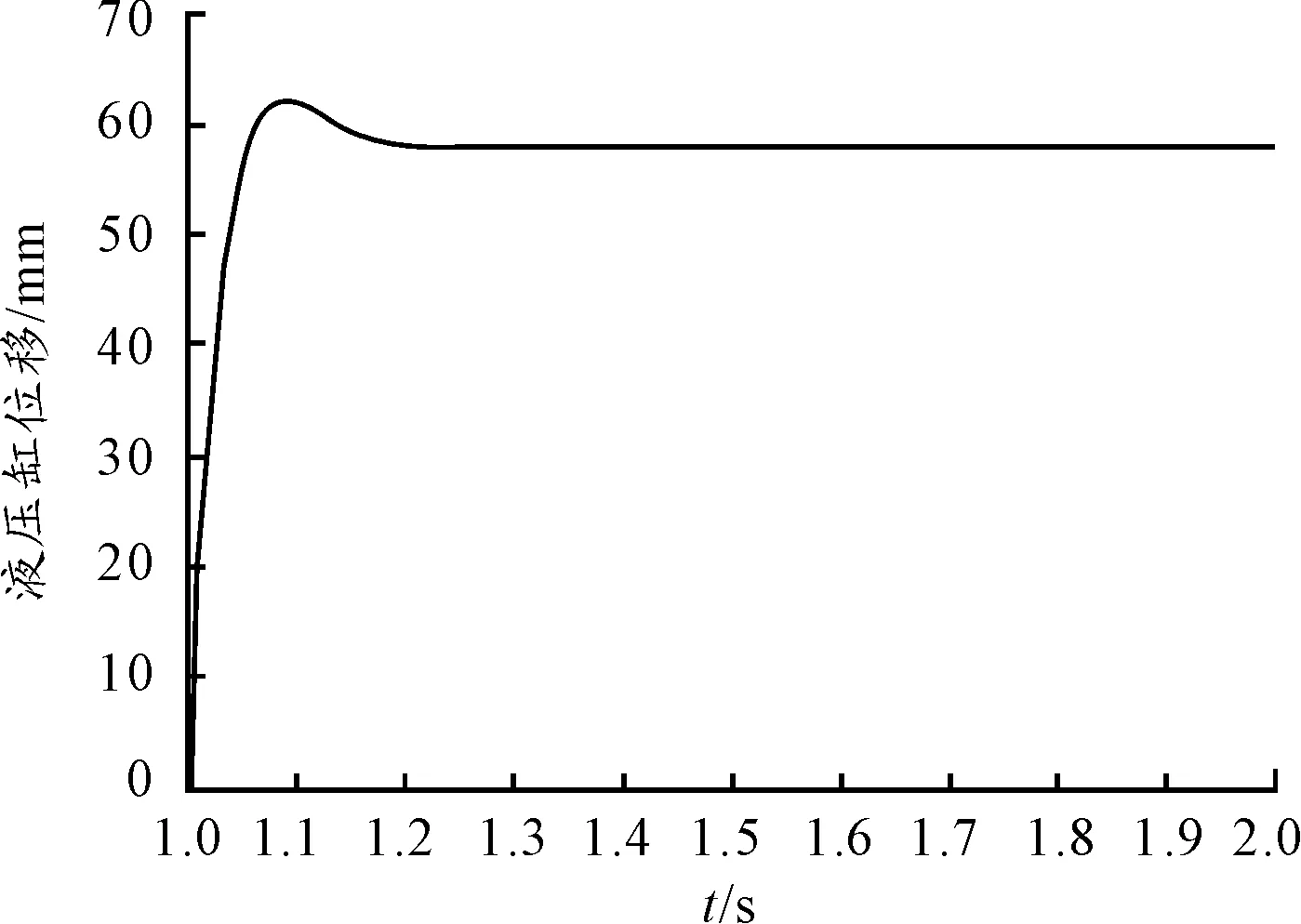

通過以上所建立的傳遞函數模型,利用Matlab/Simulink對該模型進行仿真,根據數學模型代入液壓缸及其他相關參數搭建Simulink連線圖并進行仿真,得到仿真結果如圖所示,當輸入控制信號為1V的階躍信號時,液壓缸的位移響應如圖4所示。

圖4 液壓缸位移階躍響應圖

從仿真結果得出:當該轉向液壓系統接收到1V的階躍信號時,液壓缸達到穩態的響應時間約為0.21s,穩態值約為58mm。因此,無論是響應時間還是穩態值的大小,都能夠符合系統轉向傳動機構運動要求,根據轉向傳動機構計算得出此時的車輪轉角為9°。

閉環系統的bode圖如圖5所示。從圖5中可以看出,該轉向液壓位移控制系統響應速度快、失真度低,具有較好穩定性。

圖5 閉環控制系統bode圖

4模型二次仿真與驗證

為了驗證所建立的轉向液壓控制系統的可靠性,在AMEsim中搭建該系統。根據已有參數,系統關鍵元件選型如下:液壓泵為理想液壓泵PU001,比例閥選用較為常用的HSV34_01型三位四通電磁比例換向閥,液壓缸選擇HJ020型單作用液壓缸,DT000型位移傳感器,GA00型增益[8]。

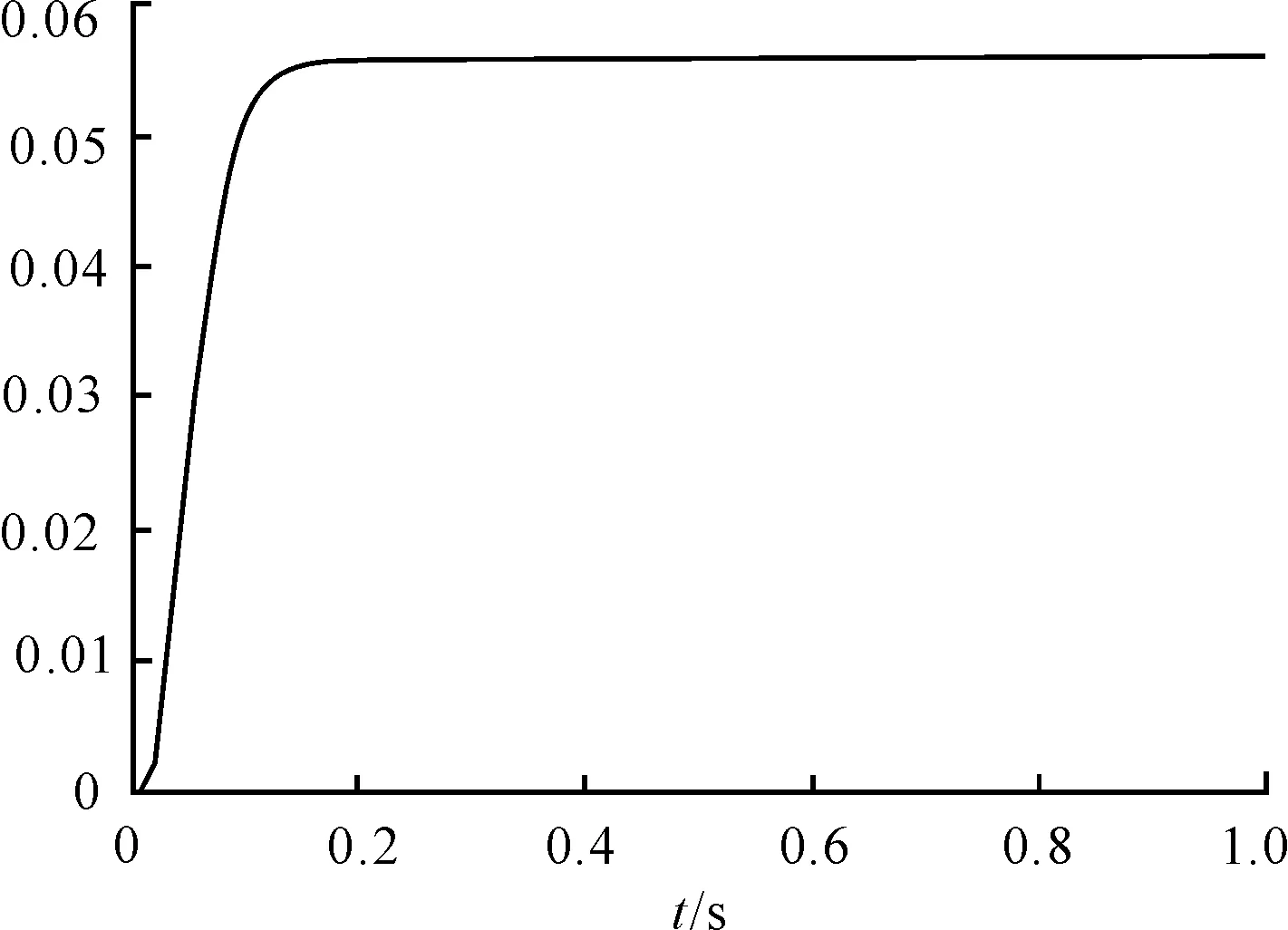

首先搭建系統草圖,然后進行元件的子模型選擇與修改,再對各子模型的參數,最后運行仿真,得到的結果如圖6所示。

由圖6可知,當對該系統輸入1V的階躍信號時,液壓缸的位移大小為57.25mm,響應時間約為0.22s,所得結果與Matlab/Simulink中的仿真結果基本吻合,這充分驗證了所建立數學模型的可靠性。

圖6 AMEsim仿真結果圖

5結論

設計了多軸車輛全輪轉向液壓執行系統方案,并建立了液壓控制系統數學模型。仿真分析了該液壓控制系統的響應速度和穩態輸出,結果表明:

(1)該液壓轉向控制系統的響應速度快,且執行元件的位移輸出大小能夠滿足轉向傳動機構的運動要求,從而實現了對車輪轉角的精確控制。

(2)通過AMEsim軟件搭建該模型得到的仿真結果與Matlab中得到的仿真結果基本吻合,驗證了模型的可靠性。

參考文獻:

[1]洪升耀,徐國英,劉西俠,等.三軸車輛全輪轉向系統設計及轉向性能分析[J].機械研究與應用,2013,26(3):20-22.

[2]農琪,謝業東.基于MATLAB的叉車曲柄滑塊式轉向機構的優化設計[J].制造業自動化,2010,12:33-35.

[3]劉少君.多軸車輛第三軸電控液壓轉向系統研究[D].合肥:合肥工業大學,2013.

[4]李耀旭.三軸電液轉向控制系統研究與開發[D].廈門:集美大學,2013.

[5]王樹風,李華師.三軸車輛全輪轉向最優控制[J].汽車工程,2013,35(8):667-672.

[6]袁磊,劉西俠,金毅,等.一種具有不同轉向模式的多軸車輛設計[J].機械設計與制造,2012,10:33-35.

[7]洪升耀.多軸輪式裝甲車輛全輪轉向動力學研究[D].北京:裝甲兵工程院,2013:12-14.

[8]田陽陽.多軸車輛電液比例轉向控制系統研究[D].長春:吉林大學,2008;19-50.

[9]喻凡,林逸.汽車系統動力學[M].北京:機械工業出版社,2005:34-37.

[10]LiYao-xu,WangYun-chao,FengPei-feng.LateralDynamicsofThree-axlesteeringVehicleBasedZeroVehicleSideslipAngleControl[C]//In:NewMaterialsandProcesses,2012,3(2):1682-1687.

(責任編輯周江川)

收稿日期:2015-01-14

基金項目:國家自然科學基金(51305457)

作者簡介:石坤(1990—),男,碩士,主要從事軍用車輛總體技術研究。

doi:10.11809/scbgxb2015.07.011

中圖分類號:U270.2;U461.6

文獻標識碼:A

文章編號:1006-0707(2015)07-0038-04

本文引用格式:石坤,袁磊,王睿.多軸車輛全輪轉向液壓控制系統設計與分析[J].四川兵工學報,2015(7):38-41.

Citationformat:SHIKun,YUANLei,WANGRui.DesignandAnalysisonAll-WheelSteeringHydraulicControlSystemofMulti-AxisWheeledArmoredVehicle[J].JournalofSichuanOrdnance,2015(7):38-41.

DesignandAnalysisonAll-WheelSteeringHydraulic

ControlSystemofMulti-AxisWheeledArmoredVehicle

SHIKun,YUANLei,WANGRui

(DepartmentofMechanicalEngineering,AcademyofArmoredForcesEngineering,Beijing100072,China)

Abstract:Mathematical models of steering hydraulic control system was designed and set for the research on the electro-hydraulic all-wheel steering system of multi-axle vehicles. Based on it, we made a contrastive analysis on the step response characteristics of system power actuators by Matlab and AMESim to improve the response performance of the system. And it shows that the time of response and shifting of these actuators are conformed to the steering linkage mechanism and simulation results of two times are met well to verify the accuracy of the mathematical model.

Key words:all-wheel steering; hydraulic control; response performance

【裝備理論與裝備技術】