汽車生產線物流系統優化

江曉亭

(上海海事大學物流工程學院,中國 上海201306)

以市場需求拉動生產、生產拉動物流的拉動供應鏈體系,已經成為越來越多汽車制造企業的物流優化方案。

1 國內汽車制造業現狀

下面就介紹幾種國內汽車制造業正在使用的幾種重要的生產方式和生產思想:

1.1 豐田生產方式

提到汽車制造企業的成功案例就不得不提起豐田生產方式。它的核心可以概括為一個目標、兩大支柱和一大基礎。一個目標是實現低成本、高效率、高質量地進行生產,最大限度地使顧客滿意目標。兩大支柱是準時化與自動化:準時化生產是指在合適的時間、生產合適的數量和高質量的產品,需要以拉動生產為基礎,以平準化為條件;自動化是人員與機械設備的有機配合行為。一大基礎是指優化,主要包含局部到整體永遠存在著改進與提高的余地,消滅生產過程中各種浪費:殘次品、無需要商品的超量生產、等待進一步處理或消耗的商品庫存、不必要的工序、人員的不必要調動、商品的不必要運輸及其等待。

1.2 精益生產

精益生產(Lean Manufacturing)是美國麻省理工學院國際汽車項目組的研究者約翰克拉夫奇給日本汽車工業的生產方式起的名稱。精益生產的實質是一種生產管理技術,它能夠大 幅度減少閑置時間、作業切換時間、庫存、低劣品質、不合格的供應商、產品開發設計周期以及不及格的績效,它是繼大批量生產方式之后,對人類社會和人們的生活方式影響巨大的一種生產方式。何為“精益”,因為它與大量生產方式比較,一切投入都大為減少。其核心特點是零庫存和快速應對市場的變化

精益生產目標有以下四個方面:1)零庫存2)高柔性3)無缺陷

4)杜絕浪費

在精益生產理念中,浪費有以下七種類型:

①過量生產的浪費:生產的產品超過訂貨數量或在訂貨前就開始生產;

②等待時間的浪費:上游加工件未按時轉移造成下游資源的浪費,閑置的資源或者被用于不能產生價值的活動,或者導致過量生產;

③搬運的浪費:物料不必要的移動,理想的流程應使搬運最小化,因為搬運不僅增加時間的消耗,還不能產生附加價值,且易造成物料的損壞;

④工序的浪費:通過調整流程可以省略或合并的操作;

⑤庫存的浪費:指的是任何超量庫存包括原材料、在制品和完工產品;

⑥動作的浪費:指的是工人或設備的額外動作;

⑦不良品產生的浪費。

2 物流優化

通過上述國內汽車制造業現狀的描述我們有了針對當前生產模式進行優化的理論和思想基礎,因此下面我們將進行比較有實際意義的物流優化部分進行闡述和分析。

2.1 物流優化定義

物流優化,就是謀求采購、生產、銷售的物流無停頓,快速流動的實現。消除零件、容器搬運中機器的所有停滯,減少物流的環節,提高物流的回轉率,從而逐步實現縮短流動時間和削減成本的目的。

2.2 物流優化基本策略

推進物流優化的基本策略包括包裝與存放器具的小型化、合理化改善,供料方式與頻次的優化,在制品庫存的合理化,工位物流布局的改善等主要四項內容。

2.2.1 包裝與存放器具的小型化合理化

包裝與工位器具的優化是指結合安全性及生產線旁的布局、作業的方便性、運輸效率等因素,制定最合理、最有效的包裝方式和工位器具。包裝與工位器具主要分兩大類,一類為通用器具,如標準料箱、標準料盒、紙箱、料架等;一類為專用器具,如專用料架、工作臺、料箱、托架等。

生產線上零部件所使用的通用器具主要有兩種類型,標準料箱和標準料盒;而專用工位器具主要包括有料架、非標料箱和工作臺

2.2.2 供料方式的合理化

單一的看板供料方式產生了大量的在制品庫存,零配件庫存。通過改變供貨模式,將部分需要二次周轉(先倉庫后線邊)的零件改為直送線邊供貨,從而有效的降低線邊庫存。這樣,既減少了庫存的場地占用率,又降低了庫存資金的占有。優化方式見下表1:

2.2.3 在制品庫存的合理化

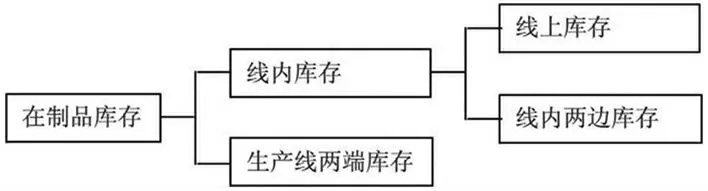

目前在制品庫存情況見下圖1。

圖1 在制品庫存分類

在制品庫存合理化的步驟主要有:庫存管理、降低庫存和削減庫存3個。

2.2.4 工位物流布局的合理化

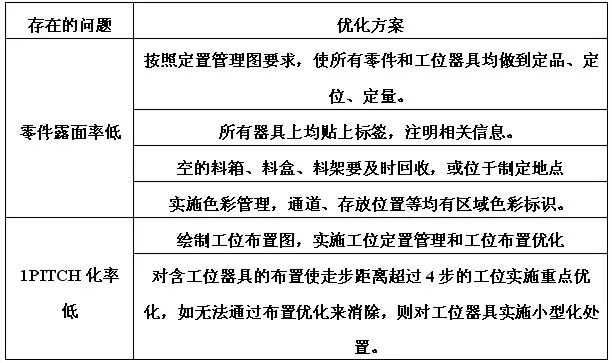

目前汽車制造企業的零件露面率和1PITCH化率是衡量工位物流布局是否合理主要的兩個指標因此線邊物流布局優化的重點就是要提高這兩個指標。

在露面率低和1PITCH化率低的情況下可以通過對現場進行優化布局來提高。具體如何優化見下表2。

表2 物流布局優化方案

2.3 物流優化評價指標

評價物流優化的指標分為量化評價指標和非量化評價指標。

2.3.1 物流優化量化評價指標

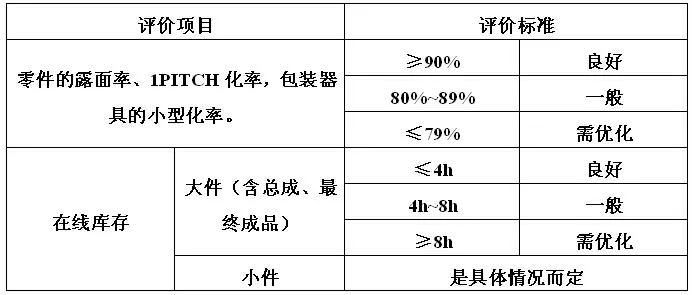

量化評價指標有:1PITCH化率、零件的露面率、在線庫存水平、包裝(器具)小型化率等,評價標準見表3所示。

表3 線邊物流優化效果評價標準

2.3.2 物流優化非量化評價指標

非量化評價的方法中最典型的就是點評估法:點評估法是經由討論列出評估因素,并通過因素的兩兩比較確定出每個因素的權數比重,然后通過一系列的計算,進行對比,選出可行方案。點評估法主要有如下步驟,先說明如下:

①經由小組討論,決定各項評估因素。

②將各項評估因素兩兩比較,若Affgt;B,權重值=1;A=B,權重數=0.5;A<B,權重值=0,建立評估矩陣,統計得分,計算權重并排序。

③制定評估給分標準:如非常滿意:5分;優秀:4分;滿意:3分;一般:2分;及格:1分;差:0分。

④就個評估因素,依據方案資料給予適當的分數。

⑤乘積數=分數×權重。

⑥統計各方案乘積和并排序。

3 總結與展望

綜上是本人對于汽車生產線的生產方式和物流系統的一些闡述,希望能夠給讀者帶來一些啟發。

[1]冀曉晨.基于精益思想的K4發動機裝配線線邊庫存物流系統優化[J].

[2]姚紅剛,張泉偉.生產線物料拉動系統的建立及應用[J].

[3]魏鑫,胡江,趙劍道.基于拉動式生產的物料配送研究[J].

[4]徐迪.精益生產下高效現場物流系統的構建與實踐[J].