14機架鋼管微張力減徑機集中差速式主傳動裝置設計

顏 飛,鐘劍雄

(中冶賽迪工程技術股份有限公司,重慶 401122)

張力減徑機是鋼管熱軋生產線的主要設備之一,是實現鋼管定徑、減徑以及外表面精整的關鍵設備[1]。國內無縫鋼管生產和設備設計單位在引進的微張力減徑機基礎上,對其定徑工藝和設備進行了深入的開發,設計出了成套的單獨傳動和集中差速傳動兩種微張力減徑機機型。單獨傳動機型具有設計簡便、適應性寬、速度剛性好等優勢,但自動化控制難度大,整個機組投資較高;集中差速傳動機型雖然存在設計難度較大的缺點,但具有控制簡易、操作簡單、機組投資低廉的優勢,特別在產品規格范圍較小或項目對投資較敏感等情況下,選擇采用集中差速傳動更為適宜[2-4]。因此,有必要對集中差速傳動微張力減徑機進行研究和開發。本文將重點介紹14機架鋼管集中差速傳動微張力減徑機主傳動裝置的設計。

1 主要工藝參數的確定

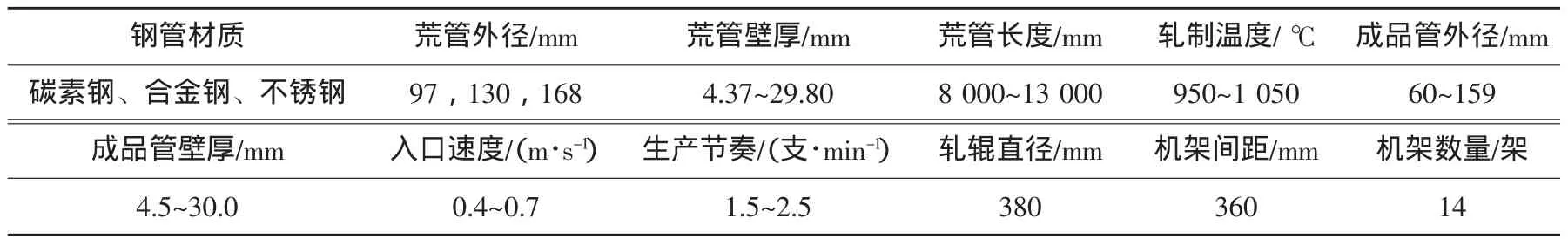

微張力減徑機的主要工藝參數包括荒管規格、成品管規格、機架數量、軋輥直徑、機架間距、孔型、單機架減徑率及總減徑率等。某公司Φ159 mm連軋管機組14機架鋼管微張力減徑機的主要工藝參數見表1。表1中的鋼管材質、荒管外徑、荒管壁厚、荒管長度、軋制溫度、成品管外徑、成品管壁厚等由生產工藝決定,入口速度、生產節奏、軋輥直徑、機架間距、機架數量等按照文獻[5]提供的公式計算以及工業生產經驗類比得出。

表1 某公司Φ159 mm連軋管機組14機架鋼管微張力減徑機的主要工藝參數

2 主傳動裝置方案的確定

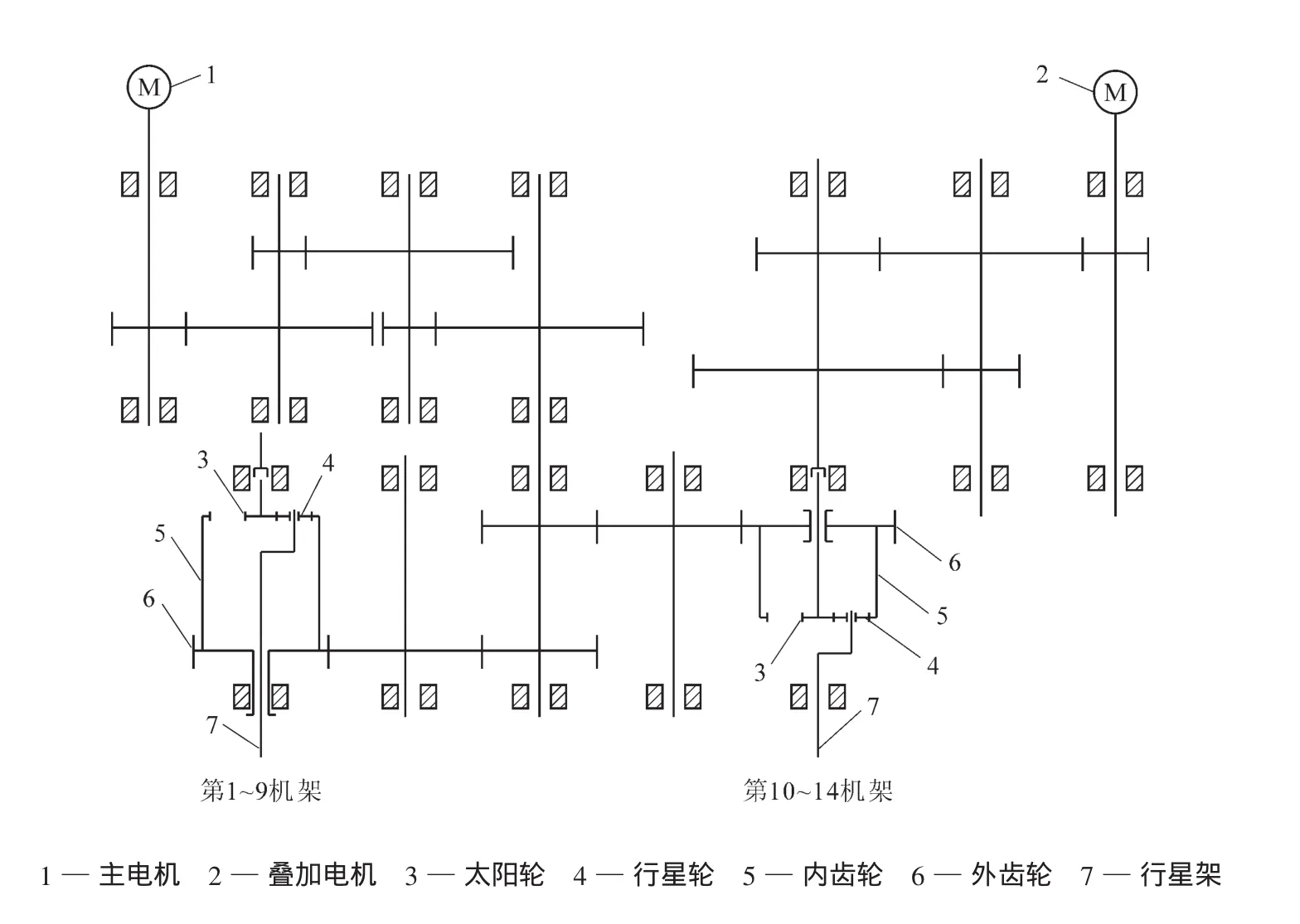

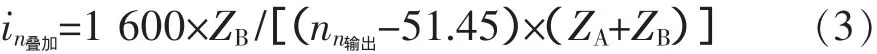

某公司14機架鋼管微張力減徑機的主傳動裝置采用集中差速傳動方式,2臺電機分別帶動主傳動(行星機構的內齒輪)和疊加傳動(行星機構的太陽輪),通過行星機構進行速度合成,由行星架輸出[6-8]。某公司14機架集中差速傳動微張力減徑機傳動形式如圖1所示。主傳動的輸出分為兩組,分別傳動不同數量的機架(在齒輪箱內部分組時均衡了兩個主傳動齒輪的受力,考慮了整個箱體的重心),兩個輸入軸齒輪系統分別傳動第1~9機架和第10~14機架,這種布置方式使兩個輸入軸齒輪受力差異較小。內齒輪和外齒輪用螺栓連接,且內齒輪尺寸小于外齒輪尺寸,避免相鄰內齒輪發生干涉。行星機構中的太陽輪通過鼓形齒與疊加傳動連接,太陽輪浮動。太陽輪具有慣性小,浮動靈敏,易于制造的優點[9]。

圖1 某公司14機架集中差速傳動微張力減徑機傳動形式示意

3 速度曲線及疊加速比的確定

3.1 工藝要求的速度曲線及疊加速比

工藝要求的速度曲線對微張力減徑機的設計起著決定性的作用,是主傳動裝置設計的前提條件。

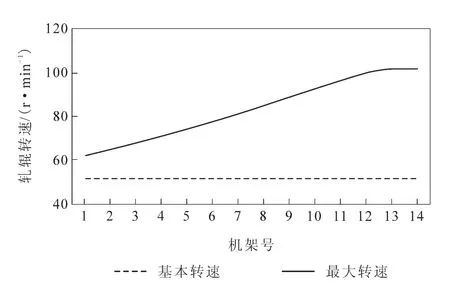

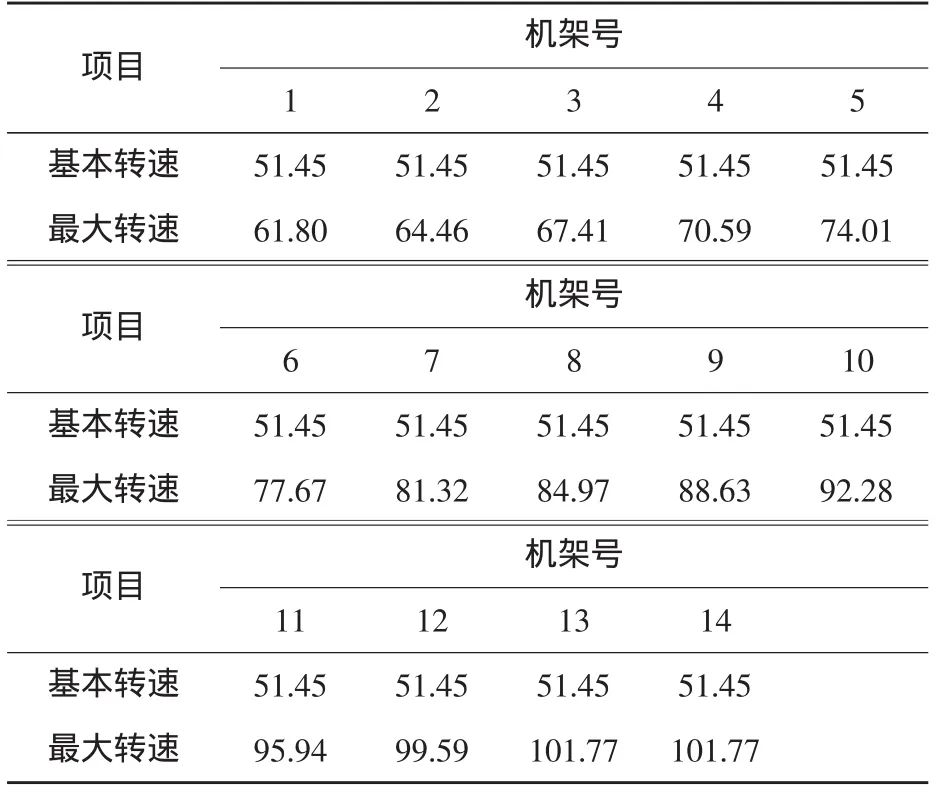

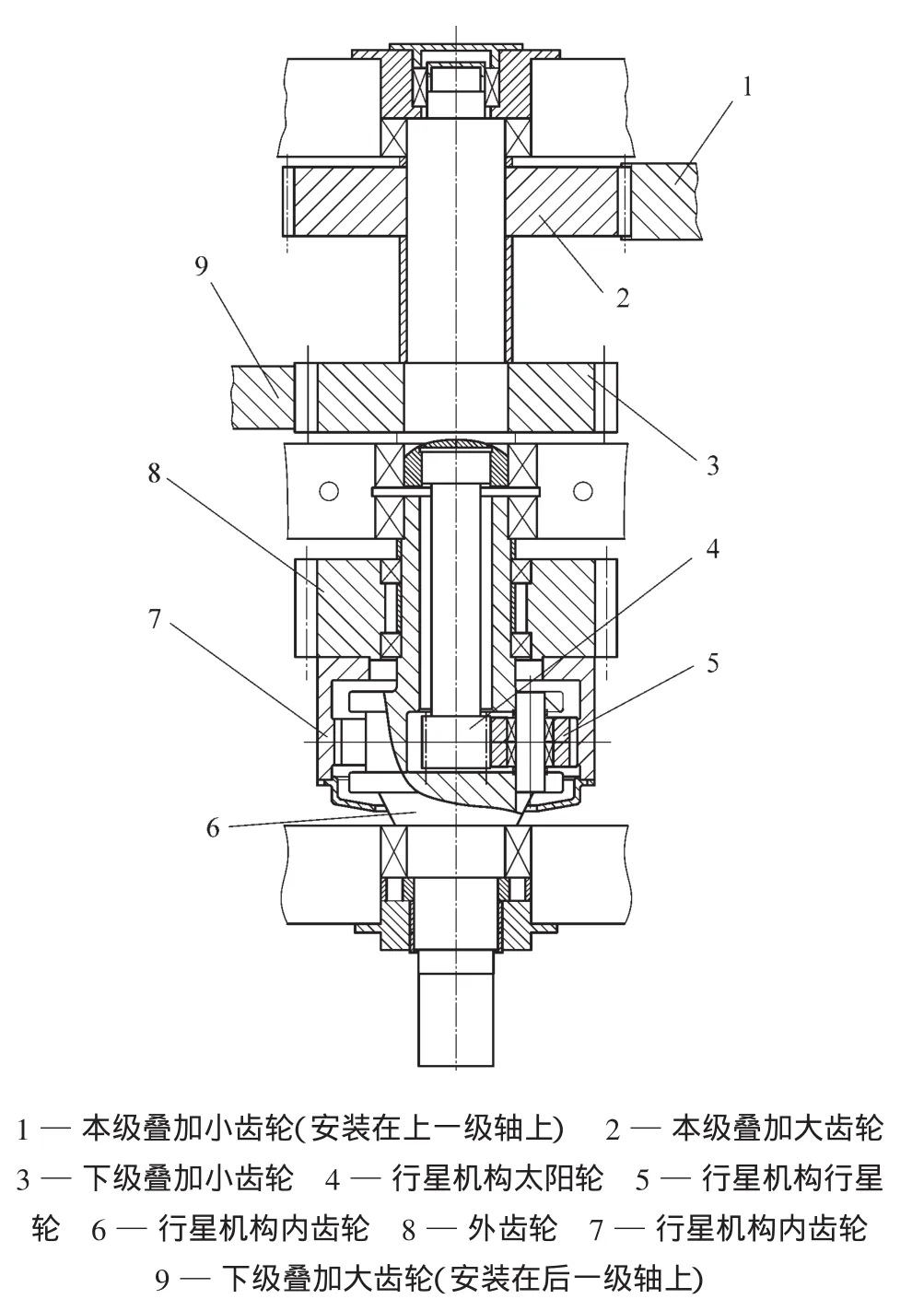

速度曲線是在研究軋制變形的基礎上,合理分配各機架的變形、張力,準確計算各機架軋輥轉速形成的。變形分配時,主要考慮合理的總減徑率、單架減徑率、孔型系列、切頭損失、內六方、成品管長度等因素[10]。確定合理的工藝參數后,精確計算各規格鋼管在不同張力條件下所需要的軋輥轉速,并繪制出一系列速度曲線,確定最終的速度曲線。該速度曲線可通過調節主電機或疊加電機的轉速實現,得到與預期轉速曲線相符的各機架軋輥轉速,能滿足生產需要并留有必要的余量。最終確定的14機架微張力減徑機軋輥理論速度曲線如圖2所示,其中,基本轉速曲線是主電機轉速為1 600 r/min、疊加電機轉速為0時各機架的軋輥轉速;最大轉速曲線是主電機和疊加電機均為最大轉速1 600 r/min時各機架的軋輥轉速。各機架的理論軋輥轉速見表2。

圖2 14機架微張力減徑軋輥理論轉速曲線

表2 14機架微張力減徑機各機架理論軋輥轉速r/min

軋輥轉速由兩部分組成:主傳動轉速及疊加傳動轉速[11]。每個機架的主傳動轉速是相同的,而第1~13機架的疊加傳動轉速從低到高變化的,第13、14機架為成品機架,其疊加傳動轉速相同。

3.2 主傳動速比、疊加速比的計算

疊加傳動轉速是實現整個轉速曲線的關鍵,相鄰機架間的疊加速比是滿足疊加傳動轉速要求的核心。

第n個機架的輸出轉速nn輸出=n主+nn疊加[11],其中n主為主傳動轉速,nn疊加為疊加傳動轉速,即:

式中P——行星機構內齒輪與太陽輪的速比;

i主——理論的主傳動速比。

根據表2中的數據計算i主,則有:

式中ZA、ZB——分別為行星機構內齒輪和太陽輪的齒數。

第n個機架的疊加速比in疊加可以由公式nn輸出=51.45+1 600/[in疊加×(1+P)][8]計算,即:

并計算出減徑機相鄰機架間的理論疊加速比之比 in+1疊加/in疊加,其中 in+1疊加是第n+1個機架的疊加速比,等于其前面各機架疊加速比的乘積。

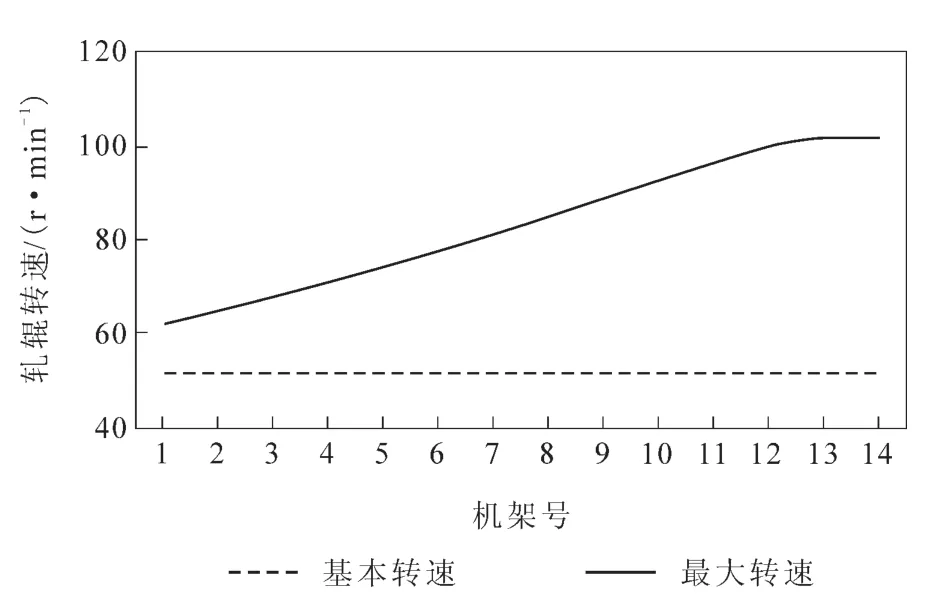

典型行星機構齒輪傳動結構如圖3所示。

圖3 典型行星機構齒輪傳動結構示意

整個主傳動裝置采用齒輪傳動,各機架間的速比是固定的,電機無級調速時,傳動裝置各轉速按固定的速比變化。

3.3 主傳動速比和疊加速比的匹配

主傳動速比匹配比較簡單,按式(2)計算后稍作調整匹配即可。

主傳動裝置上傳動機架的各級齒輪的中心距是固定的,匹配疊加速比需要調整各級齒輪的齒數和模數,并將齒數分配到各級傳動的大、小齒輪上,計算實際的疊加速比,并和理論疊加速比進行比較。工藝要求的理論疊加速比之比in+1疊加/in疊加

是綜合考慮變形分配得出的理想值,實際的疊加速比之比要根據實際情況微調,并要滿足各級齒輪的強度要求。疊加速比滿足工藝需要,速度曲線就能滿足工藝要求。匹配出工藝需要的疊加速比,是微張力減徑機主傳動裝置設計的重點和難點。

匹配疊加速比就是在一定的標準模數范圍內,計算出滿足要求的速比。匹配疊加速比的流程為:確定模數→計算齒數→分配齒數→計算并比較速比→齒輪強度計算。相關計算公式為:

式中a——中心距,mm;

m——模數;

Zn1——小齒輪齒數;

Zn2——大齒輪齒數;

in——理論疊加速比。

在本工程設計中,Zn1為前一機架疊加小齒輪的齒數,Zn2為與Zn1匹配的疊加大齒輪的齒數,in為相鄰機架間需要的理論疊加速比。

將計算出的Zn1圓整成整數Zn1′,Zn2圓整成整數 Zn2′,實際速比是 in′=Zn2′/Zn1′,比較實際速比 in′與理論速比in之間的誤差,誤差較大時需要調整齒輪齒數或模數m,并重新分配齒輪齒數,重新核算in′,直到兩者之間的誤差很小。在此過程中還要綜合考慮采用該速比時,總變位系數的大小是否合適,并計算齒輪的強度,必須在強度驗算合格后,才認為該速比符合要求。

3 .4實際疊加速比與理論疊加速比的比較

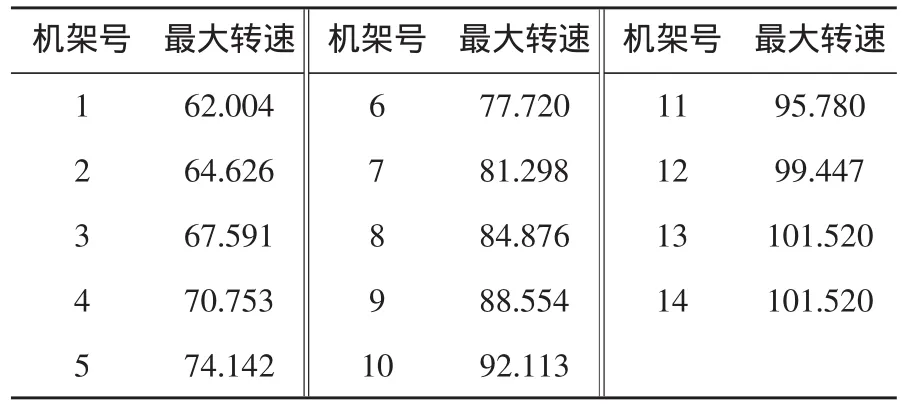

要匹配出理想的實際疊加速比,需要進行大量的計算工作。14機架微張力減徑機軋輥實際速度曲線如圖4所示,各機架基本轉速均為51.778 r/min,實際最大轉速見表3。經計算表明:當主電機轉速為1 580 r/min、疊加電機轉速為1 580 r/min時的實際速度曲線,與工藝需要主電機轉速1 600 r/min、疊加電機轉速1 600 r/min時的速度曲線誤差極小,滿足軋制時工藝速度曲線的要求。各機架實際疊加速比in′與理論疊加速比in的最大誤差為0.3%,第1~13機架累積的總疊加速比的最大誤差為0.3%,各機架的總疊加速比誤差為0.04%。

圖4 14機架微張力減徑機軋輥實際轉速曲線

表3 14機架微張力減徑機各機架軋輥實際最大轉速r/min

在匹配出滿足工藝需要的實際疊加速比和主傳動速比后,就可開展微張力減徑機主傳動裝置的詳細設計。

4 主傳動裝置設計的其他要點

速度曲線、疊加速比的確定是主傳動裝置設計的依據和基礎,主傳動裝置的設計要點還包括箱體剛度、主傳動裝置的潤滑、齒輪強度3個方面。

4.1 箱體剛度

主傳動裝置的箱體剛度極大地影響設備的正常使用[12]。14機架微張力減徑機具有機架數量多、減速器箱體長、加工變形大的特點,疊加傳動高速軸距箱體中心較遠,而距起吊位置近,在吊裝過程中極易發生變形而造成后續拆卸困難,因此需加強箱體剛度。

設計過程中,經三維設計軟件進行相關計算后,采用了增加箱體板厚、局部結構加強、加大軸承座尺寸、增加筋板數量等措施,特別是加寬、加大了疊加傳動高速軸的軸承座,并對連接箱體螺栓進行預緊和涂螺紋密封膠[13]。

4.2 主傳動裝置的潤滑

主傳動裝置的潤滑是指減速器內各齒輪、軸承的潤滑。集中差速傳動的主傳動裝置對潤滑系統的可靠性要求很高,設計中必須考慮給所有的潤滑點長期有效地提供潤滑油。減速器箱體分為4層,最下面1層箱體采用特殊的結構設計(在箱體內部高速軸軸承座處增加了1塊隔板,使箱體底部形成油池),將液面控制在一定高度,使該層箱體上的大齒輪可以采用油浴潤滑,其余的小齒輪、軸承采用稀油強制潤滑。下部軸承座設置了斜度1:10的回油孔,便于潤滑油盡快帶走熱量。用噴嘴對準齒輪嚙合點噴油,保證潤滑效果[14]。

良好的潤滑是提高齒輪承載能力、延長設備使用壽命的有效措施[15]。潤滑系統的重點是解決行星機構的潤滑,確保有潤滑油進入行星機構。

4.3 齒輪強度

設計的14機架鋼管微張力減徑機主傳動裝置上各對疊加齒輪的中心距是523.45 mm,需要采取角變位方法湊配中心距,每對齒輪的總變位系數要合適,配對齒輪變位系數的分配要合理。分配變位系數時,要考慮變位系數對齒輪重合度、齒輪加工根切、齒頂厚度等的影響[8],這些工作在匹配疊加傳動比時進行。齒輪設計時,依據現有的齒輪強度進行理論計算,對輪齒彎曲強度有所側重,以避免出現斷齒現象。

5 結 語

設計的14機架集中差速傳動式微張力減徑機已在國內某公司Φ159 mm連軋管生產線上投產多年,運轉正常,各項指標達到預期,證明其疊加速比、速度曲線設置合理,能夠滿足使用要求;主傳動裝置性能可靠,表明設計時有意增強減速器箱體的剛度、提高箱體加工的精度、設置軸承潤滑孔是正確的,且有利于保證主傳動裝置的正常運行。

[1]谷文君,張永剛,楊云志.張力減徑機傳動淺析[J].一重技術,2001(4):16-18.

[2]方平.串聯集中差速傳動的鋼管張力減徑機[J].鋼管,1996,25(5):47-49.

[3]何大忠,代鵬程,王偉先.德國-曼內斯曼張力減徑機傳動系統分析[J].黑龍江冶金,1997(2):25-26,28.

[4]金如崧.鋼管生產技術的新進展[J].鋼管,1991,20(5):6-10.

[5]邱永泰.集中差速傳動微張力減徑機的生產工藝設計(下)[J].鋼管,2007,36(3):21-25.

[6]田曉紅,閆雄伍.張力減徑機的設計[J].鋼管,1995,24(1):16-18.

[7]李定安.國外無縫鋼管生產發展的現狀(四)[J].鋼管,1990,19(4):42-47.

[8]成大先.機械設計手冊[M].4版.北京:化學工業出版社,2009.

[9]章斌.TZ355微張力減徑機設計制造技術攻關[J].太重技術導報,1993(4):4-9.

[10]邱永泰,方平.微張力減徑的鋼管質量及其控制[J].鋼管,1991,20(1):25-30.

[11]肖迪,王會民,張樹森.一種張力減徑機速度制度的設定[J].鋼管,2002,31(4):37-39.

[12]彭在美.棒/線材軋機的硬齒面齒輪聯合減速箱的設計探討[J].冶金設備,1996(3):31-35.

[13]吳振寶.滲碳磨齒齒輪應用中的新問題[J].寶鋼技術,1996(6):16-20.

[14]涂長樂.冶金機械設備齒輪減速器的潤滑[J].江西冶金,2003,23(6):143-145.

[15]吳振寶.硬齒面齒輪裝置應用中幾個問題的探討[J].重型機械,1997(3):6-8.