魯德巴水電站壓力鋼管焊接質量管理

陳正軍

1. 概述

魯德巴水電站是機電建設有限公司以EPC形式在伊朗承擔建設的第一個大型水電站。這個電站建設質量的優劣對我公司站穩伊朗水電市場意義非凡。電站共安裝兩臺225MW立軸混流式水輪發電機。電站設計水頭422.3m,額定水頭430.74m。壓力鋼管由引水隧洞鋼岔管對稱分岔引出兩條敷設在隧洞內及山坡上壓力明鋼管。分南北兩線,進口接岔管和蝶閥,出口接球閥和蝸殼。鋼管自上而下分為長隧洞鋼管、明管段鋼管、短隧洞鋼管、陡坡段鋼管、廠房后邊坡鋼管和廠房埋管。壓力鋼管總長4.6km,總質量為15 576.652t,主焊縫總長約189 083.123m(不包含加筋環和止推環焊縫)。壓力鋼管自上而下內徑為4.4m、4.0m、3.8m、3.4m、2.9m、2.4m,壁厚為22mm、24mm、26mm、28mm、30mm、32mm、34mm、38mm、44mm、48mm、52mm。材料為Q345R低合金容器鋼和AY610D高強度調質鋼,最大工作壓力為4.5MPa。鋼管承受壓力高,施工環境復雜,焊縫數量多,焊縫質量要求高,一類焊縫無損探傷UT100%,50%TOFD,二類焊縫無損探傷UT50%,TOFD20%。為保證這龐大的壓力鋼管焊縫焊接質量,我們對焊接建立了以預防和無損探傷檢測相結合的質量保證體系。

2. 施工前的準備

(1)焊接工藝評定及編制 考慮壓力鋼管制作量大、板材厚、焊縫多等特點,壓力鋼管制作在車間采用流水線作業形式,環縫和縱縫焊接采用了效率高、成本低且環境污染少的埋弧焊接方式。壓力鋼管安裝焊接受現場環境的限制,采用了技術成熟、靈活方便的焊條電弧焊。根據焊接母材和焊材并結合當地的氣候環境做了相應的焊接工藝評定。對焊接過程中可能產生氣孔、夾渣、未熔合及焊接裂紋等缺陷,對于結構鋼來說除了焊接裂紋以外的其他缺陷,是可以通過改進操作方式而避免的,而焊接裂紋主要通過正確地選擇焊接材料和焊接工藝措施才能避免。根據多次焊接比較,最終高強度調質鋼(AY610D)焊條電弧焊選用了CHE62CFLH焊條;埋弧焊選用了CHW—S7焊絲和CHF—113焊劑;Q345R低合金鋼焊條電弧焊選用焊條為CHE5015,埋弧焊焊絲為CHW—S3和焊劑為CHF—101。并分別編制了高強鋼、低合金鋼焊條電弧焊和埋弧焊焊接工藝作業指導書,焊接工藝卡(把焊接參數、工藝要求制作成小卡片發給焊工,以便隨時隨地查看)。

(2)制定焊接規章制度及各類原始記錄表格 為規范焊接工藝,減少焊接過程中習慣性違章,技術質檢部制定了焊接規程和工藝質量獎懲條例,作為焊接過程中質量管理獎懲依據。制作焊接轉序QC檢查表,此表包括焊縫錯邊、焊前預熱、焊后消氫、焊縫外觀驗收、UT探傷驗收等,由質檢員和監理簽字認可的第一手資料;編制焊工位置記錄圖記錄,每一條焊縫什么時間開始焊接、焊接完成時間、各個焊位是哪個焊工焊接的、UT探傷哪個焊工有無返修原始記錄;編制了焊條烘烤記錄表、焊縫預熱及消氫記錄表、焊縫外觀驗收資料表格和UT及TOFD資料表格。

(3)焊接人員資質的認證 第一,積極培養焊接人員的質量意識和責任心。這里所說的焊接人員不光是焊工,還包括技術人員、生產調度、班長和其他相關人員。因為質量是靠所有人來重視的,光靠一個人的力量是很難做好的,只要有一個環節出現了問題就有可能產生質量事故。因此我們開展一系列有益活動和采取一些有效措施加強長期不懈的宣貫和教育,以不斷提高質量意識和責任心。

第二,焊工資質的認證。根據電站有關合同文件的規定及SL—35考試規定,所有持國內焊接等級證的焊工到現場后必須嚴格按照ASME標準的有關規定,在現場監理的監考下重新進行考試認證。考試分為理論和實際操作兩部分組成。焊接考試必須理論合格后方可參加實際操作考試。實際操作考試合格后發給相應位置和材質的資質證書,如果焊工考試未通過的項目,則無資格在相應材質和位置施焊。焊接質量檢測人員必須是取得水利部或者集團公司焊接質量檢測資質的人員,焊接班長必須由干過多座大型水電站具有豐富焊接經驗的焊工擔任。

(4)焊接設備及制作樣板的準備 焊接設備的準備:該水電站遠在萬里之外工業不發達國家伊朗北部山區,綜合考慮各方面因素后決定在工地建設壓力鋼管制作廠。為高效優質完成近兩萬噸壓力鋼管制安,就要從國內購買各式焊接設備到現場。主要的設備有:4臺懸臂式埋弧焊機(焊機LINCOLN IDEALARC DC—1000A、操作機:CZ22—5X5)、六臺自調試滾輪架(ZT—40)、8臺100kg遠紅外線焊條烘干箱、可控加熱溫控柜(180kA和480kA各4臺)10kW和5kW履帶式電加熱板各1 000塊、1臺數控切割、8臺半自動切割機、2臺磁力半自動切割機、40臺ZX7—400焊條電弧焊電焊機、6臺ZX7—630碳弧氣刨焊機、3m3空壓機6臺。這些設備在使用前都要進行性能調試,有的如半自動切割機,我們還根據多年的經驗加以改進,以在使用過程中更方便,以滿足生產需要。

制作各類樣板:制作了不同厚度鋼板的坡口角度檢查樣板和各類管徑弧度檢查樣板,以便在工作中隨時檢查和監控用。因為坡口角度的合格直接影響到焊縫的焊接質量。由于制作縱縫焊接是埋弧焊,焊縫處于水平位置,肉眼不便于觀察焊接時的角變形,只有焊接到一定程度后用弧度樣板來檢查,以采取調節焊接正背縫順序的方式來控制焊接角變形,以減少焊后機械矯正給鋼管帶來質量隱患。

3. 壓力鋼管的焊接

壓力鋼管焊接焊縫主要分為四種:一是制作縱縫焊接;二是制作摞節環縫焊接;三是壓力鋼管支撐環、加筋環和止推環焊接;四是現場安裝環縫焊接。前兩種焊縫焊接是在制作廠里采用懸臂埋弧焊機與自調試滾輪架匹配使用埋弧焊焊接完成。后兩種采用焊條電弧焊完成(包括現場伸縮節處的湊合節縱、環縫、檢修進人門的焊縫)。這些焊縫的焊接根據不同的材質、不同的板厚、不同的焊接方法、不同的焊接位置都及時對焊工進行交底和焊接技術指導。

(1)焊前準備 主要是對二級庫的焊材、焊劑與當天要施焊的鋼材匹配,并檢查是否按工藝要求對焊材、焊劑烘烤以及烘烤記錄的檢查。

焊前焊縫轉序驗收,主要是由焊接質檢員和監理對鉚工拼裝好的焊縫進行錯邊、間隙檢查是否達到工藝標準要求,并要求焊接質檢員和監理雙方簽字確認。

焊縫焊前處理,主要是清除焊縫坡口面及坡口兩側20mm的鐵銹、水分、油污等并打磨出金屬光澤。對于焊縫間隙>5mm的要進行堆焊處理,使焊縫間隙在3~4mm。堆焊時的焊接工藝與正式焊接一樣,需要預熱的必須預熱到工藝要求的溫度。堆焊完成后打磨做PT探傷,確定焊縫質量。對于間隙<2mm的焊縫和“T”字接頭處焊前要用碳弧氣刨清理,以保證焊接時焊透,減少背縫尤其是仰焊的焊接工作量,保證焊接質量。采用埋弧焊焊接縱縫時,焊縫兩端必須加焊引弧板、引出板。

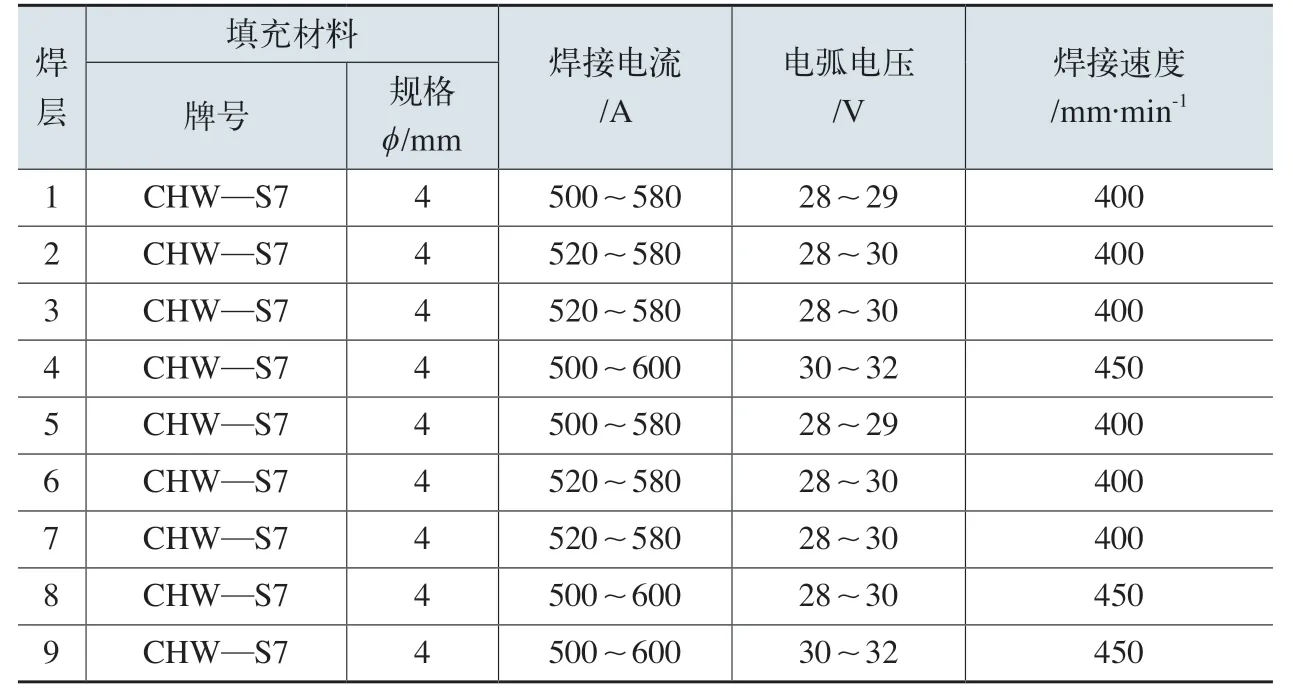

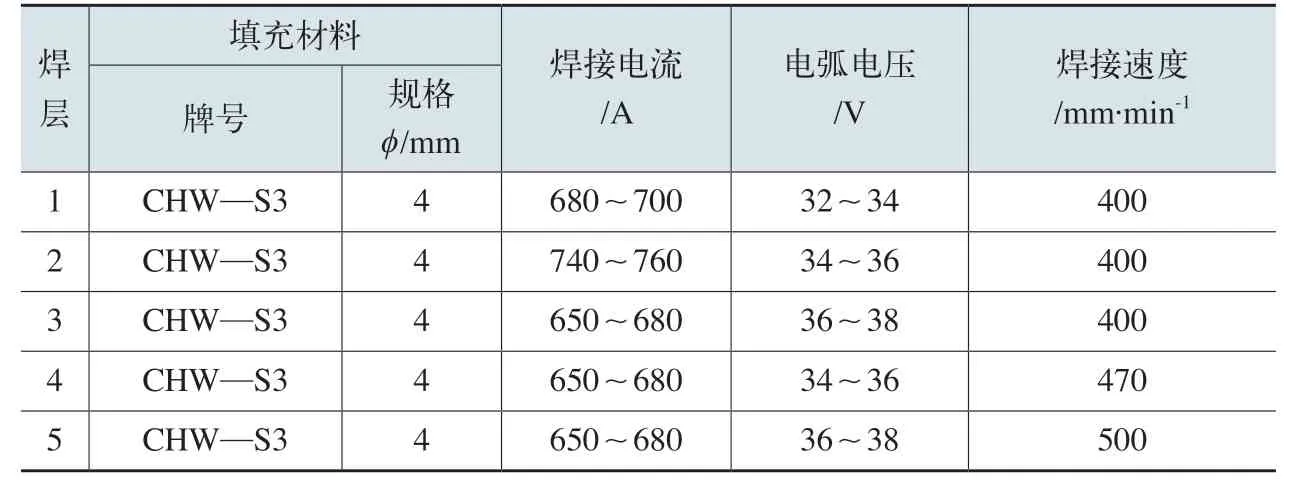

(2)正式焊接 埋弧焊:埋弧焊主要是焊接制作縱縫和為減少現場安裝焊接工作量,在廠里將兩個單元管節摞在一起的摞節環縫。焊接材質分為高強度鋼AY610D和低合金鋼Q345R兩種。對于高強鋼焊接嚴格預熱溫度120~150℃,保持層間溫度100~250℃。控制焊接熱輸入<40kJ/cm,焊接完成后立即進行100~200℃保溫1h消氫處理。對于縱縫焊接要隨時用弧度樣板檢查焊接角變形,以及時背縫清根,調整正背縫焊接順序來控制焊接角變形。對于摞節環縫,焊接中在正縫焊接止坡口2/3后進行背縫清根,直到背縫焊接完成再將縫焊接完成。焊接過程中要有專人對焊縫層間溫度每小時檢查一次,并做好預熱和層間溫度、消氫溫度記錄。埋弧焊焊接參數如表1、表2所示。

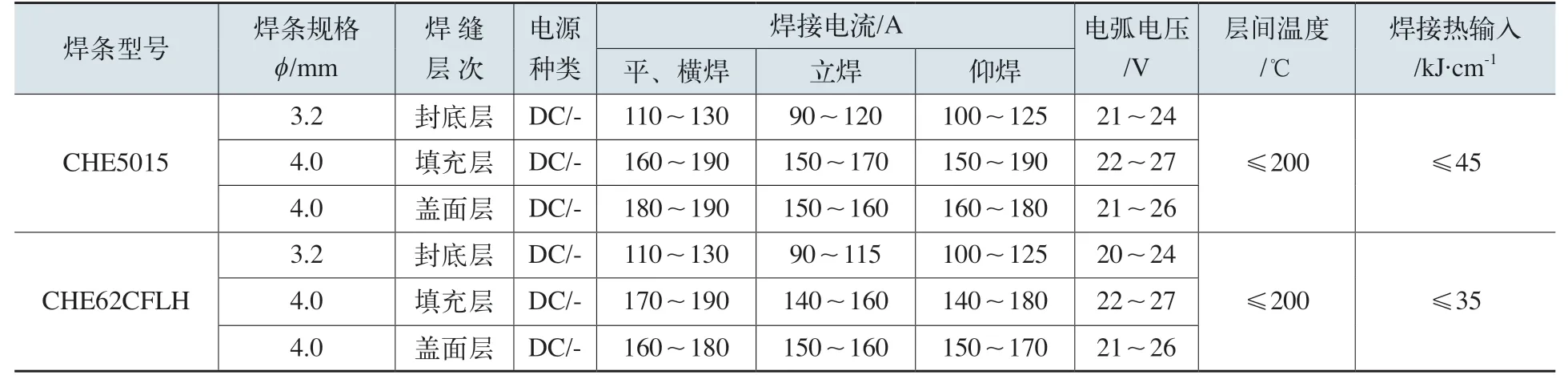

焊條電弧焊:焊條電弧焊主要是現場安裝環縫焊接。焊接材質也分為高強鋼AY610D和低合金鋼Q345R兩種。對于高強鋼焊接嚴格預熱溫度120~150℃,保持層間溫度100~250℃。控制焊接熱輸入<40kJ/cm,焊接完成后立即進行150~200℃保溫1h消氫。焊接過程中要有專人對焊縫層間溫度每小時檢查一次,并做好預熱層間溫度、消氫溫度記錄。

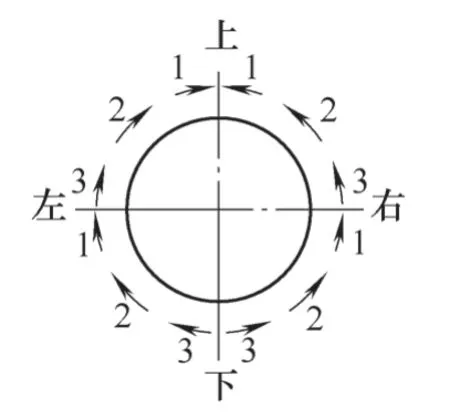

每一條安裝環縫焊接的焊工由4或6名偶數焊工組成,分段退步對稱焊接(蓋面層不用分段焊接),焊接順序如圖1所示。

焊接過程中嚴格控制焊接熱輸入,多層多道焊接,每層接頭錯開30mm,焊接時嚴格控制每層焊道的厚度和寬度,尤其是高強鋼焊接必須短弧窄焊道焊接。焊條電弧焊焊接參數如表3所示。

(3)焊后外觀檢查 每一條焊縫焊后焊工必須做到100%自檢,及時處理外觀缺陷,并由班長或質檢員認可后方可下班。這是焊工責任心和質量意識的體現,也是焊接外觀質量得以保證的主觀因素。

4. 壓力鋼管伸縮節處湊合節的焊接

該電站壓力鋼管共計40個伸縮節,對應40個湊合節,共80條縱縫和環縫焊接。焊接材質分為高強度鋼AY610D以及低合金鋼Q345R。由于湊合節焊縫拼裝質量相對較差,合攏焊縫焊接應力大,焊接工藝不合理極易產生焊接裂紋,使伸縮節不能正常工作。因此針對湊合節焊接制定了工藝措施,并派專人現場做焊接技術指導和監控。

湊合節下料采用磁力半自動切割機,以保證焊縫切割質量。拼裝好后將間隙小的一條焊縫作為合攏焊縫最后焊接,定位焊采用連接板交替雙面定位,另一邊電弧焊定位焊,一定要保證定位焊強度避免焊接過程中崩裂。

湊合節拼裝好后,先對稱焊接兩條縱縫,再焊接間隙較大的一條環縫,最后焊接合攏焊縫。在合攏焊縫上、下、左、右共分8等分做樣沖眼,用于焊接過程中用游標卡尺測量焊接收縮量。注意合攏焊縫焊接除了嚴格按照普通安裝環縫焊接工藝以外,還要注意以下事項:焊接利用φ3.2mm焊條(焊接坡口一半深度后用φ4.0mm焊條)、小電流窄道、分段退步、焊條不橫向擺動焊接,分段長度每段≤500mm,焊縫除封底層和蓋面層外其余各層用電錘錘擊,錘擊到看不見焊縫紋路為好。消除一定的焊接應力,把焊接收縮量控制在2mm內,以確保伸縮節的正常工作。

表1 AY610D高強鋼埋弧焊焊接參數

表2 Q345R鋼埋弧焊焊接參數

5. 檢修門焊接

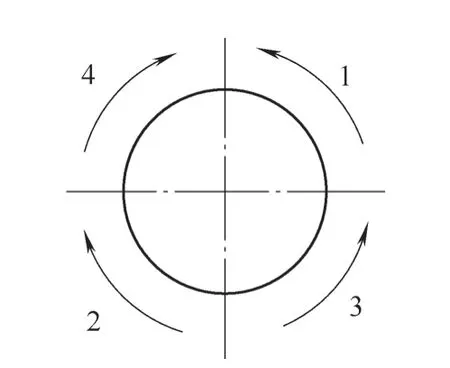

該電站共有14個進人檢修門,材質分為高強度鋼AY610D和低合金鋼Q345R兩種。由于進人門的安裝配割無法使用切割機,只能用手工割槍切割,所以拼裝后的焊接坡口要用碳弧氣刨進行清理。現場安裝好后發現進人門的頸口法蘭影響外壁焊縫的焊接,不能采用對稱開坡口焊接。采取將管內坡口清透,形成單面坡口焊接,管壁外的背縫清根以后很薄的焊接一層即可。焊接時嚴格執行現場安裝焊縫焊接工藝。由于是組合焊縫坡口和圓形封閉式焊縫,所以還要注意焊接過程防止未熔合和裂紋等焊接缺陷產生。除打底層和蓋面層焊縫外,其余各層用電錘錘擊,以消除焊接應力。待進人門與鋼管組合焊縫無損探傷UT合格后在安裝補強板,進行補強板焊接。補強板焊接時焊材選用低配,焊接工藝選用高工藝,而且一定要注意內圈和外圈同時焊接,以防止焊接過程中因應力大而產生崩裂現象。進人檢修門焊接順序如圖2所示。

圖 1

圖 2

6. 焊后處理

焊接完成后嚴格按三檢制(班長、焊接質檢員、監理)對焊縫進行外觀檢查驗收,并及時讓監理在外觀驗收資料表上簽字。

對于外觀有缺陷的高強鋼補焊,要嚴格要求用火焰預熱后再進行補焊,以防止產生焊接微裂紋。

焊縫外觀驗收合格的焊縫,在焊接完成24h后進行UT、TOFD無損探傷。

返修過程中要嚴格執行返修工藝,并有專業技術人員進行技術指導和工藝執行監督。焊縫內部或表面如發現有裂紋時,應及時告知焊接專業技術人員,待找出裂紋產生原因,并制訂處理措施后,方可進行焊補。焊縫內部缺陷應用碳弧氣刨或砂輪將缺陷清除干凈,并用角磨機修磨成便于焊接的凹槽。如焊補的焊縫需要預熱、后熱,則焊接缺陷處理時也應進行預熱、后熱,預熱、后熱溫度應稍高于正式焊接的預熱、后熱溫度。焊接返修后,按前述無損探傷要求進行探傷復查。同一部位的焊接缺陷返修次數不宜超過2次,如超過2次,應制訂可靠的缺陷返修技術措施,并報監理工程師認可后,方可焊補,并做出記錄。鋼管母材上嚴禁有電弧擦傷,如有擦傷,應用角磨機將擦傷處作打磨處理,必要時,對打磨處酌情進行磁粉或滲透探傷檢查。

表3 焊條電弧焊接參數

7. 結語

經過全體職工三年多時間的努力,魯德巴水電站壓力鋼管全部安裝焊接完成,UT無損探傷合格率99.8%,TOFD檢測合格率99.9%。在水壓試驗過程中各項數據指標都達到設計要求只待運行的實踐檢驗。得到了業主、監理的信任,與業主、監理建立了和諧的合作關系。