新型干法凈化工藝在洛陽石化CFB爐的應用

文 // 周海遠 福建龍凈環保股份有限公司 福建龍凈脫硫脫硝工程有限公司

新型干法凈化工藝在洛陽石化CFB爐的應用

文 // 周海遠 福建龍凈環保股份有限公司 福建龍凈脫硫脫硝工程有限公司

中石化洛陽分公司(以下簡稱洛陽分公司)是中國石化直屬的特大型煉油石化企業,經過近30年的建設,目前原油綜合加工能力為500萬噸/年。根據中石化總公司的總體部署,為滿足國家環保排放要求以及公司自身發展需要,洛陽分公司在原有的310t/h CFB鍋爐引風機后部增設煙氣脫硫除塵裝置。

本工程采用兩級脫硫方式,即鍋爐爐內采用爐內噴鈣一級脫硫,爐后煙氣配套龍凈研發的“LJD新型煙氣循環流化床干法脫硫及多污染物協同凈化工藝”(以下簡稱“LJD工藝”)。

本工程采用“一爐一塔”布置方式,項目于2014年6月底順利投入使用。本項目初始設計參數為SO2排放濃度≤50mg/Nm3,粉塵排放濃度≤15mg/Nm3。項目實際投運SO2排放濃度穩定≤50mg/Nm3,粉塵排放濃度≤15mg/Nm3,各項指標均達到或超越最新火電廠環保排放標準規定的排放要求。

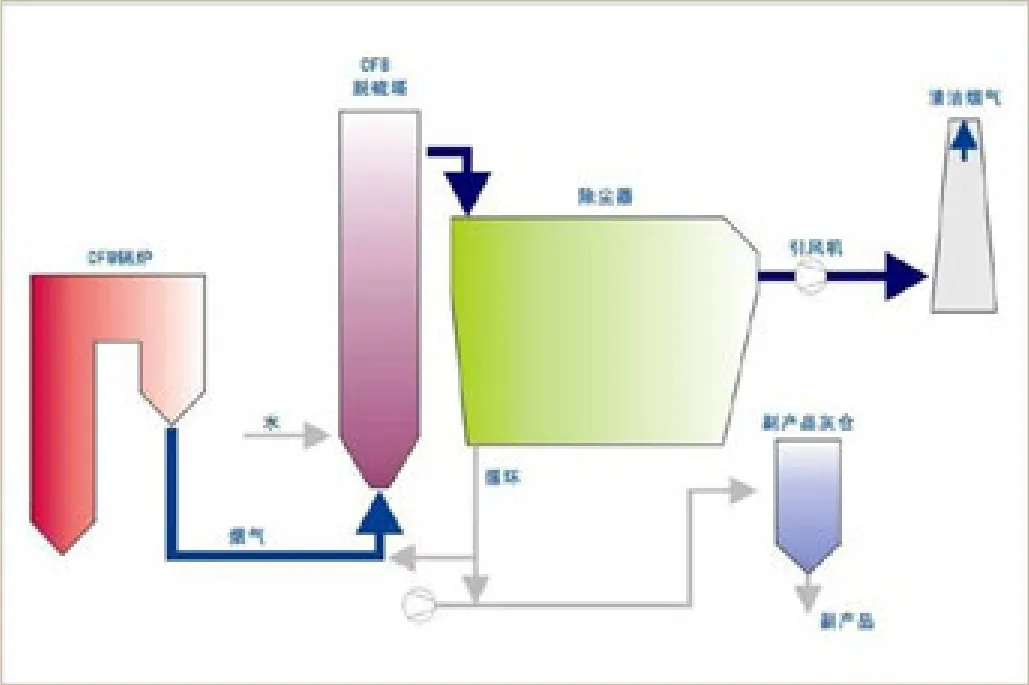

圖1 LJD工藝流程圖

1 工程概況

洛陽石化LJD工藝裝置采用一爐一塔方案,煙氣工藝流程:鍋爐→原布袋除塵器→鍋爐引風機→LJD反應塔→脫硫布袋除塵器→脫硫引風機→煙囪。脫硫除塵系統不設置旁路,原鍋爐引風機出口煙道隔斷。LJD工藝流程如圖1。

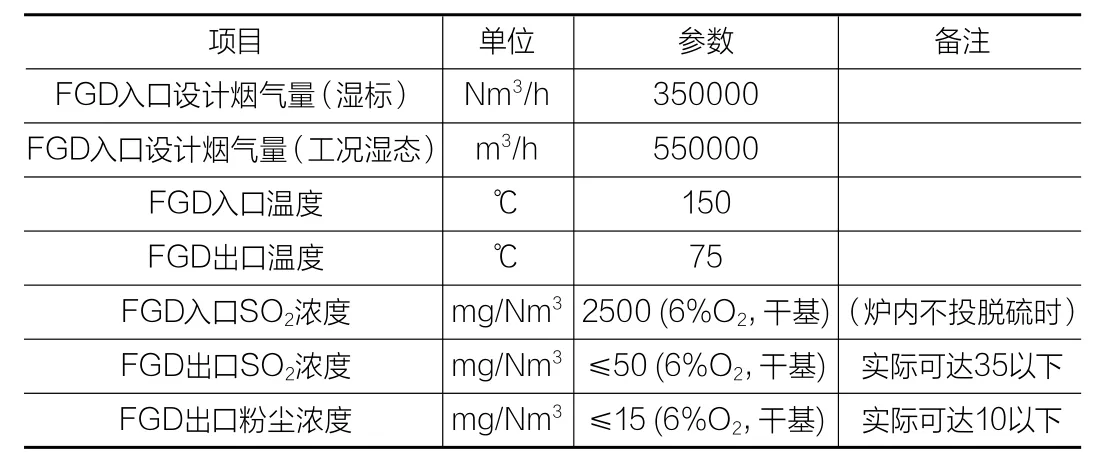

2 設計參數(表1)

表1 洛陽石化310t/h“一爐一塔”LJD脫硫除塵系統設計參數

圖2 項目施工現場及竣工照片

項目從安裝到一次性投運,僅用時不到4個月。脫硫除塵裝置自投運以來,系統運行穩定,各項運行性能指標均優于設計要求。168小時試運行期間,脫硫裝置入口SO2濃度從200~3200mg/Nm3波動,脫硫后SO2平均排放濃度為17.6mg/Nm3,脫硫后粉塵平均排放濃度為10.6mg/Nm3。施工過程及竣工情況見圖2。

4 洛陽石化310t/h配套LJD脫硫系統特點

(1)提高鍋爐運行的穩定性和熱效率

洛陽石化2#爐主要燃料為石油焦與煙煤混合摻燒,由于CFB爐內床壓運行不穩定,出口SO2濃度波動較大(從200~2500mg/Nm3)。CFB鍋爐采用在爐內添加石灰石,當CFB鍋爐脫硫效率達95%以上,鍋爐機組Ca/S比有時高達3~4,影響鍋爐穩定運行。爐后配套的LJD系統,不僅將SO2排放濃度穩定地控制在35mg/Nm3以下,而且可有效降低爐內石灰量添加,提高鍋爐運行的穩定性和熱效率。

(2)系統運行穩定,自動化程度高

310t/h爐配套的脫硫除塵168小時試運行期間,1#、2#爐改造每天凌晨0點至3點進行探傷檢驗,脫硫控制樓在探傷影響區域內,無法派人當班。因此,168小時試運行區間的探傷時間段處于無人操作狀態,脫硫除塵系統仍然穩定運行,并且SO2及粉塵排放均滿足排放要求。

(3)適應性強

該項目原設計粉塵排放為23mg/Nm3,在實施中因環保要求提高,布袋除塵器主體不變,適當變更少量設備和更換濾袋、袋籠材質及型式,最終實現粉塵排放控制在15mg/Nm3以下,避免為業主后續改造增加大量的投資。針對日益嚴格排放標準,LJD工藝系統適應性強。

5 結語

洛陽石化LJD系統在鍋爐出口SO2濃度波動較大、濃度高的情況下,可穩定出口SO2濃度排放小于35mg/Nm3,實現SO2指標的超潔凈排放要求。目前該項目布袋除塵器的出口粉塵濃度排放在10mg/Nm3左右,只要對系統再進行少量升級,即可滿足5mg/Nm3,實現粉塵指標的超潔凈排放要求。

洛陽石化脫硫除塵裝置的成功投運和穩定運行,為我國城市熱電機組煙氣脫硫除塵改造滿足超潔凈排放工藝路線的選擇提供了借鑒。