乙烯裝置碳2加氫穩定運行的影響因素探討

吳萬紅 馬 師

(中國石油蘭州石化公司乙烯廠,蘭州730060)

乙烯裝置碳2加氫穩定運行的影響因素探討

吳萬紅 馬 師

(中國石油蘭州石化公司乙烯廠,蘭州730060)

介紹了460 kt/a乙烯裝置前脫丙烷前加氫工藝原理及流程,分析了影響碳2加氫反應器運行的因素,必須保證入口溫度適宜、CO的含量穩定、嚴格控制丁二烯含量等反應條件,以保證催化劑有較高的活性和選擇性,維護生產的穩定。

碳2加氫;乙烯裝置;影響因素;反應溫度

某石化公司460 kt/a乙烯裝置于2006年11月投產開車,采用的是美國某公司的SCORE專利技術,分離系統采用前脫丙烷前加氫工藝,是國內較早采用該工藝流程的大型乙烯裝置。其中碳2加氫反應器采用3段絕熱床,使用進口KL 7741B-T5型催化劑。

裝置自投產起運行過程中發生過“飛溫”、催化劑中毒、CO含量大幅波動等問題,2012大檢修期間對碳2加氫所用催化劑KL7741B-T5進行更換。碳2加氫的穩定運行關系著產品的合格和裝置的長周期運行,所以保證碳2加氫的穩定運行對裝置的安全生產起著重要的作用。

1 工藝原理及流程

1.1 工藝原理

乙烯裝置采用催化選擇加氫的方法脫除乙炔,即在鈀系催化劑的作用下,碳2加氫生成乙烯。其反應如下:

主反應:

副反應:

m C2H2+n C2H4→低聚物(綠油);

高溫時還可能發生裂解反應:

當活性中心上吸附了乙烯(C2H4)和氫(H2)以后也進行加氫反應,生成乙烷。當溫度高時,氫氣被吸附的能力變弱,或者氫氣不足時,活性中心上可以同時吸附幾個乙炔分子,這時發生聚合反應,生成乙炔低聚物(綠油)。

從以上反應過程可以看出,催化劑對碳2加氫的選擇性要好;對乙烯的吸附能力要低,以便乙烯生成后很快脫附,減少乙烯不能及時脫附被進一步加氫生成乙烷的機會,減少乙烯被加氫造成的損失。

1.2 工藝流程

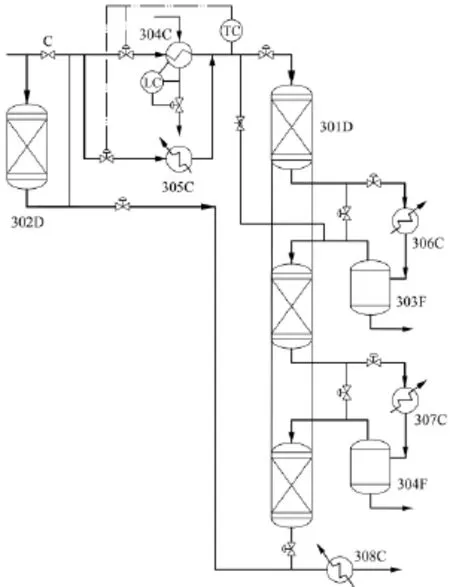

乙烯裝置及碳2加氫工藝流程如圖1所示。

圖1 碳2加氫工藝流程Fig1 Two carbon hydrogenation process

乙烯裝置采用前脫丙烷前加氫工藝流程,裂解氣經3段壓縮后進入高壓脫丙烷塔,塔頂分離出碳3以上的組分,經第4段壓縮后進入脫砷脫汞單元,脫砷脫汞后的裂解氣進入碳2加氫反應器(301D)進料加熱器(304C)和碳2加氫反應器進料冷卻器(305C)中,由低壓蒸汽加熱和冷卻水冷卻,調整進入碳2加氫反應器的進料溫度。

碳2加氫反應器有3個床層,第1床和第2床出口分別設有循環水冷卻器(306C)和(307C),而306C和307C出口又分別設有1臺綠油過濾器(303F)和(304F),收集在反應過程中產生的綠油。

2 影響因素探討

2.1 反應器入口溫度

乙烯裝置前脫丙烷前加氫工藝中,反應溫度作為影響催化劑活性和選擇性的重要因素,其調節直接關乎著物料在催化劑作用下的轉化程度。碳2加氫反應器一段入口溫度通過304C低壓蒸汽加熱和305C循環水進行分程控制,二段、三段入口溫度由循環水控制。

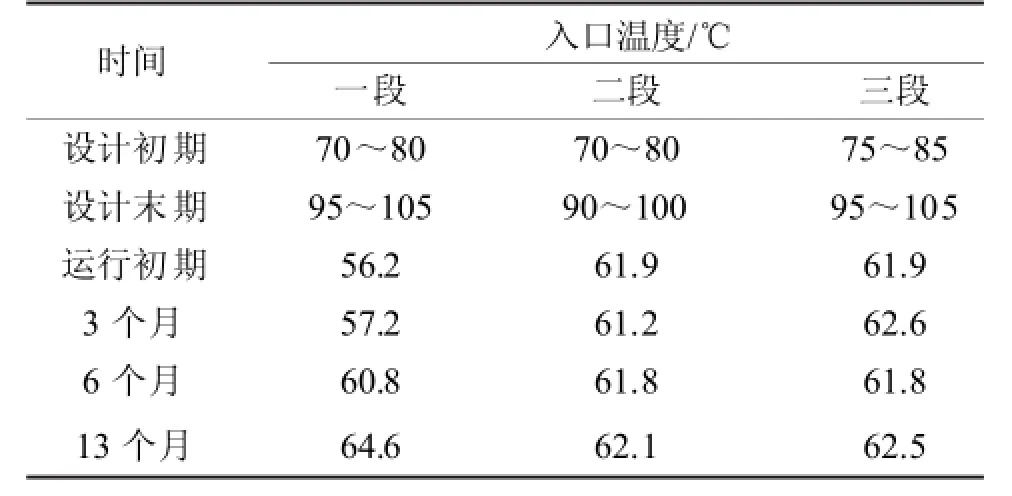

作為前脫丙烷前加氫工藝,在正常生產中入口溫度是反應器唯一的直接控制手段。入口溫度升高,催化劑活性增加。在反應初期催化劑活性高,一般入口溫度稍低,運行3個月后,隨催化劑活性的降低,緩慢升高各段床的入口溫度,才能保證催化劑的活性。表1反映出投用初期催化劑活性高,入口溫度較低,隨之使用時間的延長,催化劑使用后期活性降低,入口溫度隨之逐漸升高,從而提高活性,保證反應的完全性。表1為2012年9月開始的統計數據。

表1 反應器入口溫度的變化Tab1 The reactor inlet temperature changes

從表1可以看出,一段入口溫度升高尤其明顯。

2.2 CO含量

2.2.1進料CO含量對催化劑的影響

由于鈀催化劑對乙炔的吸附強于CO,而對CO的吸附又強于乙烯,所以裂解氣組分中CO的含量直接影響催化劑的選擇性和活性,也是作為乙炔加氫的重要緩和劑,組分吸附強弱的大致順序:硫化物>乙炔>一氧化碳>丁二烯>甲基乙炔>丙二烯>乙烯>丙烯>二氧化碳。

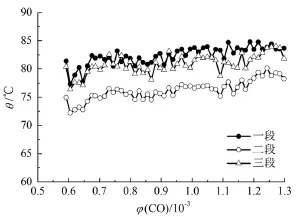

當催化劑表面未被乙炔覆蓋滿時,優先吸附CO,而將乙烯排斥在活性位置之外,從而提高了催化劑的選擇性。但是隨著CO含量的增加,必須提高反應溫度才能保證出口乙炔含量的合格,圖2和圖3分別為進料CO含量與各床層溫升和各床層入口溫度之間的關系。

圖2 進料CO含量與床層溫升關系Fig2 The relationship of CO content in feeding with temperature rising in bed

圖3 進料CO含量與各床層入口溫度關系Fig3 The relationship of CO content in feeding with inlet temperature in each bed

由圖2可以看出,CO含量升高,各床層溫升減少,催化劑活性降低;由圖3可以看出,隨著CO含量的升高,需要提高入口溫度才能保證催化劑的活性。

2.2.2進料有機氧化物含量的影響

CO是碳在裂解爐和水蒸汽發生水煤氣的產物:

1)裂解爐爐管表面Ni的催化作用,爐管表面發生結焦,將發生水蒸汽與焦的氣化反應;2)裂解爐的COT較高時,將造成過度裂解,加快水煤氣反應的速度;3)裂解爐的異常(微火、跳爐)將促使CO生成速率的加快;4)原料帶水,也將加快水煤氣反應的速度;5)原料中含有有機氧化物,將造成CO的大幅波動。

于2013-01-21—2013-02-27就原料油中有機氧化物含量對CO生成的貢獻進行數據統計,結果如表2所示。

表2 原料油含氧化合物含量與301D入口CO含量關系統計Tab2 The statistical of relationship of oxygen content in raw material oil with CO content in 301 d entrance

由表2可知,原料油中有機氧化物含量高,對應301D入口CO含量也較高(正常時301D入口CO的體積分數在0.550×10-3左右)。

2.2.3控制方法和操作要點

日常生產中,難免會出現CO的波動,操作過程中要密切關注進料中CO的含量,當CO含量發生波動時,要及時進行調整床層溫度來補償催化劑活性的損失。當進料中的CO含量降低以后,催化劑的活性有即刻提高,此時要立即降低反應器入口溫度,否則就有發生“飛溫”的危險。

CO作為KL7741B-T型催化劑的可逆毒物,是影響加氫反應器穩定性的主要因素,控制CO的主要方法有:

1)新投用的裂解爐進行預硫化2 h以上,在爐管內表面形成硫化膜保護層,以保護爐管,抑制CO生成;正常生產中保證裂解爐原料注硫含量在指標范圍內(質量分數80×10-6~200×10-6);

2)控制裂解深度,穩定爐溫,避免造成裂解爐COT波動,避免CO的大幅波動,目前乙烯裝置投用裂解爐COT先控,從而改善了裂解爐COT波動,COT控制精度由APC投用之前的±6℃,提高至目前的±1℃,從而穩定裂解爐溫;

3)加強原料切水作業,避免原料帶水,每班都要對原料罐進行切水作業,而且在原料罐區切罐時也要進行切水作業;

4)加強原料有機氧化物含量的控制,從源頭把關,避免造成CO的大幅波動;日常生產中操作人員監測并記錄含氧化合物分析數據。質量分數超過0.15×10-3應及時調整碳2加氫運行參數并告知調度,原料車間切換拔頭油罐時,操作人員應要求調度將原料油摻投量降低到20 t/h以下,并根據切換后碳2加氫反應器運行狀況再進行摻投量的調整;如一段入口CO體積分數超過0.9×10-3,操作人員應檢查注硫以及裂解爐溫度情況。

2.3 丁二烯含量

正常情況下高壓脫丙烷塔(300E)塔頂碳4的體積分數控制在≤0.4%,如果碳4含量控制不好,致使碳4被裂解氣攜帶進入加氫反應器,其中的丁二烯在加氫催化劑的作用下,發生加氫反應,放出大量的熱量,導致床層溫度急劇升高,引起反應失控,發生“飛溫”,同時催化劑表面結碳,影響催化劑的壽命。

因此一定嚴格限制進料中丁二烯含量,穩定高、低壓脫丙烷塔的操作,控制塔溫度和回流量,尤其原料輕質化后,高、低壓脫丙烷塔的進料量增大,脫丙烷系統操作困難,特別在投油和退爐等情況下,高壓脫丙烷塔和低壓脫丙烷塔(310E)各項指標難以控制,容易造成300E塔頂碳4含量超標。要求操作人員加強溝通,保證300E塔釜加熱。由于原料變輕,會使300E靈敏板溫度下降,故此時要保證300E塔釜溫度59~62℃,并通過高壓脫丙烷塔回流罐(302F)來的回流量調整塔頂碳4含量。操作人員同時要密切注意310E塔頂壓力及塔頂采出量,塔頂壓力控制在指標范圍內,同時嚴格控制310E返300E的返回量在11 t/h左右,避免回流量過大帶入碳4,造成300E塔頂碳4含量超標。

2.4 空速

空速的大小反應反應器的處理能力,保持穩定的空速對平穩生產非常重要,裂解爐負荷的變化直接影響碳2加氫的處理量,當裂解爐負荷降低,導致碳2加氫空速下降,此時需要調整裂解氣壓縮機的“四返四”最小返回線控制閥的開度,保證壓縮機空速的穩定,如若調整不及時,碳2加氫空速太低,停留時間延長,導致反應器溫度上升,容易發生飛溫。目前乙烯裝置為防止因碳2加氫空速太低導致“飛溫”,日常生成中保證進料最小質量流量在140 t/h以上,從而保障碳2加氫安全運行。

2.5 綠油

碳2加氫反應器在將裂解氣中的乙炔、丙炔、丙二烯等不飽和烴經過加氫反應器后生成乙烯、丙烯的過程中,也會發生不飽和烴的自聚反應,導致“綠油”的生成。“綠油”生成后就會粘附在催化劑的表面,堵塞催化劑的孔道,占用催化劑的反應面積。

所以乙烯裝置在碳2加氫反應器1#段間冷卻器、2#段間冷卻器出口管線上分別加設2臺“綠油”分離罐,用以除去氣相物料中的烴類自聚物,降低對催化劑的污染。目前乙烯裝置對綠油罐每周通過導淋進行排放1次,每個綠油罐大概的排放量為2 kg左右,避免綠油的沉積,降低催化劑的活性。

2.6 進料中硫化氫

硫化物在催化劑表面有較強的吸附性,同時進一步發生化學反應生成表面硫化物,導致催化劑中毒失活。而物料中酸性氣體通過堿洗塔進行脫除,所以要穩定堿洗塔的操作,嚴格控制裝置強堿段、中堿段、堿液弱堿段的質量分數分別在8%~11%、5%~7%、1%~3%。保證酸性氣體完全脫除,同時堿洗塔塔頂部設有CO2、H2S再線分析儀,檢測酸性氣體的脫除情況,避免酸性氣體含量超標。

并且要嚴格控制裂解爐的注硫量在正常指標中,避免超出堿洗塔的處理能力,導致酸性氣體脫除不合格,催化劑中毒。

2.7 砷含量

砷能造成催化劑永久性中毒,應嚴格控制石腦油原料中的砷含量,并且乙烯裝置設置脫砷裝置(302D)脫除進料中砷,防止催化劑永久性中毒。

3 結論

碳2加氫反應器入口溫度作為直接調節碳2加氫反應活性的重要指標,催化劑在反應初期所需溫度稍低,隨著運行時間的延長,活性降低,入口溫度需要不斷提高;

物料中CO的含量是否平穩直接影響碳2加氫的穩定運行,為了避免進料中CO含量的大幅度波動,裂解爐中要注入二甲基二硫,COT的控制要穩定,切爐過程要緩慢,嚴格控制原料中含氧化合物,并且在CO發生波動時要及時調整入口溫度,避免漏炔和飛溫;

穩定高壓脫丙烷的操作和裂解氣壓縮機的操作,避免丁二烯含量超標和反應器空速波動。嚴格控制堿洗塔頂酸性氣體的指標和脫砷反應器的操作,避免催化劑硫化物和重金屬中毒。

首屆綠色氟化工技術協同創新論壇在上海召開

2015年12月5—6日,首屆綠色氟化工技術協同創新論壇在中國科學院上海有機化學研究所召開。論壇主題為“協同創新綠色氟化工產業技術發展”。圍繞含氟醫藥、農藥、材料展開,通過構建完整人才鏈、提高產品附加值和資源利用率以及科研創新應與產業發展相結合等方式,打造幸福“新常態”,成為會議的熱門議題。

據介紹,在目前眾多氟化工產品中,含氟醫藥、含氟農藥、高性能含氟材料儼然已是“明星”產品。以含氟藥物為例,在2014年美國最暢銷10款藥中,3個小分子藥物都是含氟藥物,其總銷售額超過200億美元,而且含氟藥物的市場份額還會繼續擴大。然而含氟藥物研發也面臨著制備合成困難、含氟有機物中間體產品短缺、副作用大、投資大周期長等眾多挑戰。艾琪康醫藥科技(上海)有限公司董事長盧壽福在會上提出,以天然產物為先導體通過氟代改造進行新藥研發,將會成為新藥研發的新方向;以舊藥為先導體通過氟代改造進行新藥研發的二次創新,將為新藥快速研發開辟又一捷徑;而含氟藥物原料藥及其專利過期藥將成為一個競爭激烈的市場。

本屆論壇由中國科學院上海有機化學研究所、上海應用技術學院、巨化集團公司聯合主辦。論壇集聚國內氟化工技術科技創新優勢資源,促進企業、高校、科研院所產學研深度融合,共同突破核心技術和關鍵技術,以將我國豐富的氟資源優勢轉化成氟化工技術優勢。陳慶云、戴立信、丁喹嶺、林國強、錢旭紅等5位院士及200多位來自高校、科研院所、化工企業的人士參會。

大金供免費專利促全球轉換到R32空調

大金已經在歐洲、中東、澳洲,除中國外的亞洲、美洲和非洲等市場銷售使用R32的家用空調器。在印度,大金完成了它在當地生產、有12個本地制造商參加的有關R32的技術培訓計劃。迄今為止,大金已經有超過400萬臺R32系統銷往全球。大金預計通過它的免費使用專利策略,R32市場會進一步增長,大金可以從其高能效的R32空調器中獲益。

選擇新一代制冷劑是空調行業必須解決的迫切要求。沒有一種單一的全能制冷劑能適合所有的應用,因此,對每一種應用選擇最合適的制冷劑是必要的。目前,世界各地也有一些轉移的制冷劑,例如使用R290(丙烷)、R744(CO2)、和R717(氨)以及HFO共沸混合物等,包括霍尼韋爾的L-41(Solstice)和堪莫爾的DR-55(Opteon XL55)。隨著大金為全球提供免費使用其專利技術,全球行業肯定會關注將節能的R32作為空調制冷劑滲透到全球市場之路還會有多遠?

(本刊編輯部)

TQ221.21+1

B10.3969/j.issn.1006-6829.2015.06.014

2015-10-15