乳脂微膠囊的制備*

陳欣,王志耕,梅林,薛秀恒

(安徽農業大學茶與食品科技學院,安徽省農產品加工工程實驗室,皖江合肥農產品加工研究院,安徽合肥,230036)

乳脂是乳中最主要的營養成分之一,質地較為柔軟,香味濃郁,含有人體必需的多種脂肪酸、脂溶性維生素及磷脂類等[1],容易被消化和吸收,是一種高質量的天然脂肪,但其易受外界因素影響,在光、氧氣、溫度、金屬離子的作用下會氧化產生刺激性氣味[2],這極大地限制了其在食品加工中的應用。微膠囊技術可改變物質形態、保護敏感成分、隔離活性物質、降低揮發性等[3]。目前國內外已經對多種植物油脂實現了微膠囊化,如漢麻籽油[4]、獼猴桃籽油[5]的微膠囊化,經微膠囊處理后可保護芯材延緩其氧化速率。利用微膠囊技術將乳脂制成微膠囊化產品,理論上亦可有效延緩乳脂氧化速率、降低風味物質的揮發損失,提高乳脂的加工、運輸及儲存特性。本研究以乳清蛋白為主要壁材,采用噴霧干燥法[6]制備乳脂微膠囊,獲得具有乳清蛋白和乳脂雙重營養價值的產品。

1 材料與方法

1.1 材料與試劑

乳脂,新西蘭安佳公司;濃縮乳清蛋白WPC80、麥芽糊精DE值15-20,國藥集團化學試劑有限公司;蒸餾單硬脂酸甘油酯,廣州嘉德樂生化科技有限公司;無水乙醇(分析純)、乙醚(分析純)、石油醚(分析純),國藥集團化學試劑有限公司提供。

1.2 儀器與設備

FLUKO高速分散器,上海弗魯克流體機械制造有限公司;BS224S電子天平,賽多利斯儀器系統有限公司;超高壓納米均質機(APV 2000),德國;Malvern激光粒度儀(MASTERSIZER 2000),英國;GZX-9070MBE數顯鼓風干燥箱,上海博訊實業有限公司醫療設備廠;HH-S恒溫水浴鍋,江蘇國勝實驗儀器廠;NDJ-4旋轉黏度計,上海精科;沃迪SD-1500噴霧干燥機,上海沃迪自動化裝備股份有限公司;Beckman Allegra 64R冷凍離心機,貝克曼公司;Hitachi S-4800場發射掃描電鏡,日本日立公司。

1.3 實驗方法

1.3.1 乳脂微膠囊的制備工藝

乳清蛋白+麥芽糊精→加熱溶解→加入單甘酯和無水乳脂兩相混合→高速分散→均質→乳化液→噴霧干燥→乳脂微膠囊粉末

1.3.2 微膠囊制備工藝參數優化

1.3.2.1 乳脂微膠囊制備單因素試驗

以乳脂包埋率、微膠囊乳化液黏度及穩定性為評定指標,考察乳脂微膠囊化的最佳配方和噴霧干燥的最佳條件。微膠囊化的配方包括壁材配比(乳清蛋白與麥芽糊精的質量比分別為 2∶1、1∶1、1∶2、1∶3、1∶4、1∶5)、芯壁比(乳脂與壁材的質量比分別為 1∶5、2∶5、3∶5、4∶5、5∶5)、單甘酯添加量(1.5%、3%、4.5%、6%)、固形物濃度(15%、20%、25%、30%、35%)。噴霧干燥的條件有均質壓力(20、30、40、50、60 MPa)、進風溫度(150、160、170、180、190 ℃)和出風溫度(60、70、80、90、100 ℃)。

1.3.2.2 響應面法優化乳脂微膠囊配方

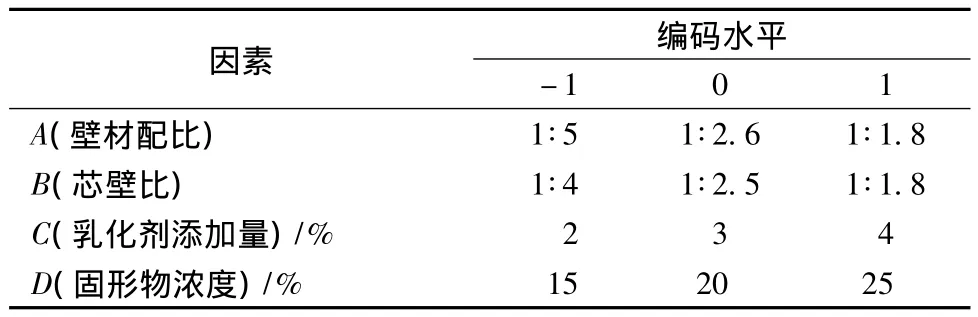

為確定乳脂微膠囊的最佳配方,在單因素試驗的基礎上,采用Box-Behnken設計,選取壁材配比(A)、芯壁比(B)、乳化劑添加量(C)、固形物濃度(D)為因素,以包埋率為響應值。因素水平編碼參見表1。

表1 響應面實驗因素水平編碼表Table 1 Factors and levels of response surface experiment

1.3.3 分析測定方法

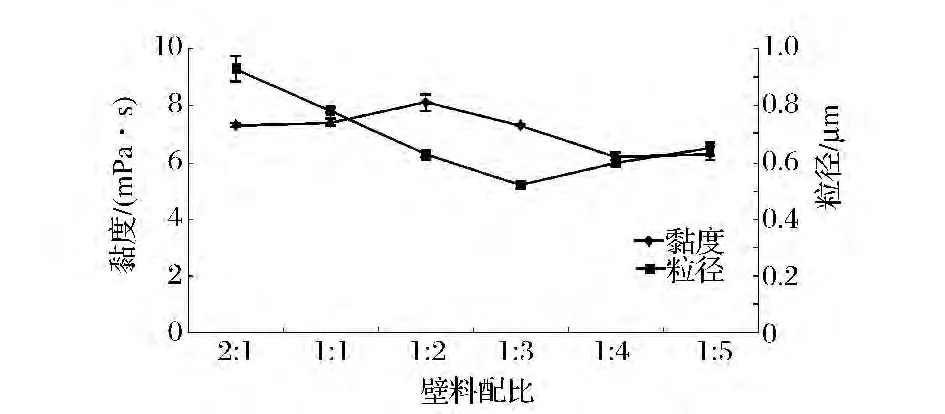

1.3.3.1 包埋率的測定方法

微膠囊表面油的測定:以石油醚為溶劑,準確稱取(m1)微膠囊粉末于干燥的三角瓶(m2)中,加入30 mL石油醚,提取5 min,輕微攪拌防止造成人為的微膠囊破損。用濾紙(m3)過濾樣品,并用10 mL石油醚洗滌兩次。將三角瓶和濾紙在60℃烘箱中烘至恒重(m4)[7]。

表面油=(m1+m2+m3-m4)/m1

微膠囊總油的測定:將無水乙醇、無水乙醚及石油醚以體積比2∶1∶1混合,以混合后的溶液為溶劑,準確稱取(m1)微膠囊粉末于干燥的三角瓶中,加入一定的熱水溶解后,加入混合溶劑充分萃取10 min,將萃取液轉移至已稱重的旋轉蒸發瓶(m2)中,重復萃取2次,合并萃取液,將溶劑旋干,60℃烘箱中烘至恒重(m3)[8]。

總油含量=(m3-m2)/m1

1.3.3.2 乳化液的黏度

采用NDJ-4型旋轉式黏度計進行黏度測定。

1.3.3.3 乳化液的粒徑

取少許微膠囊乳化液,以純水為分散劑,采用Malvern激光粒度儀測定微膠囊的粒徑分布。

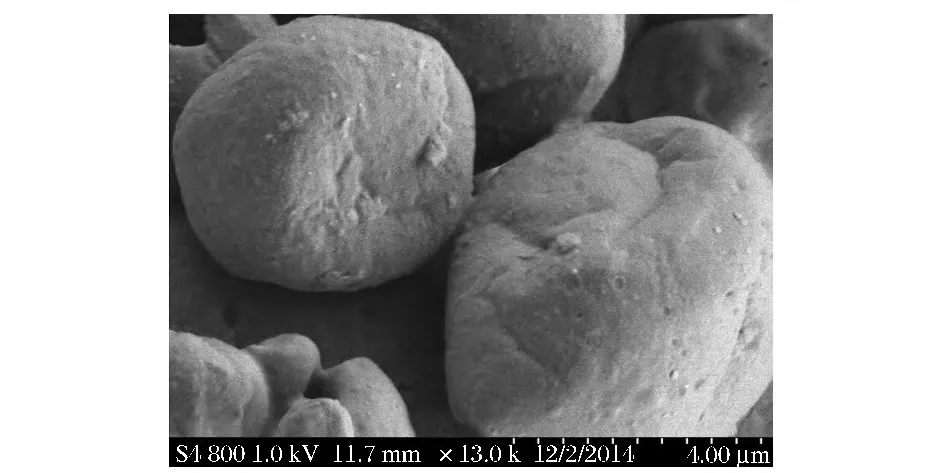

1.3.3.4 微膠囊形態觀察

在電鏡進樣臺上貼上一層雙面膠,將少許微膠囊樣品撒于膠面上,稍壓實,吹去表面多余粉末,用掃描電子顯微鏡觀察乳脂微膠囊樣品微觀結構,加速電壓為1.0 kV。

2 結果與討論

2.1 微膠囊化配方的單因素試驗

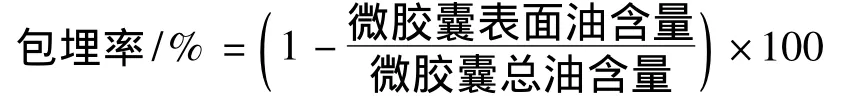

2.1.1 壁材配比對微膠囊化的影響

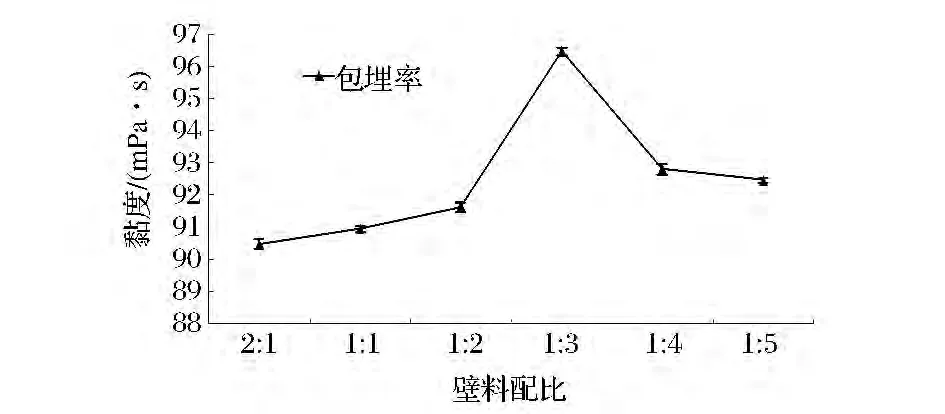

乳清蛋白與麥芽糊精的不同配比對微膠囊化的影響見圖1、圖2。由圖1可以看出,隨著乳清蛋白對麥芽糊精質量比的降低,乳化液的粒徑呈現先減小后增大的趨勢,在質量比為1∶3時粒徑最小。乳化液的平均粒徑越小則乳化液越穩定,有利于后期噴霧干燥形成大小均一的微膠囊粉末[9]。同時,乳化液的黏度則先增加后降低,在質量比為1∶2時達到最大。黏度過高,易出現黏壁現象,黏度過低,則不易形成囊壁從而影響包埋效率[10]。乳化液包埋率隨乳清蛋白與麥芽糊精質量比的降低而逐漸提高,1∶3時達到最大,其后開始降低。這是由于乳清蛋白雖然具有極佳的表面活性和乳化穩定性,同時也具有良好的成膜特性,但過多容易造成囊壁結構不穩定。麥芽糊精成膜性較差,主要用以填充蛋白質來增加囊壁的致密性和強度[11-12]。所以,壁材配比采用1∶3為宜。

圖1 壁材配比的影響Fig.1 Effects of the wall material ratio

圖2 壁材配比對包埋率的影響Fig.2 Effects of the wall material ratio on embedding rate

2.1.2 芯壁比對微膠囊化的影響

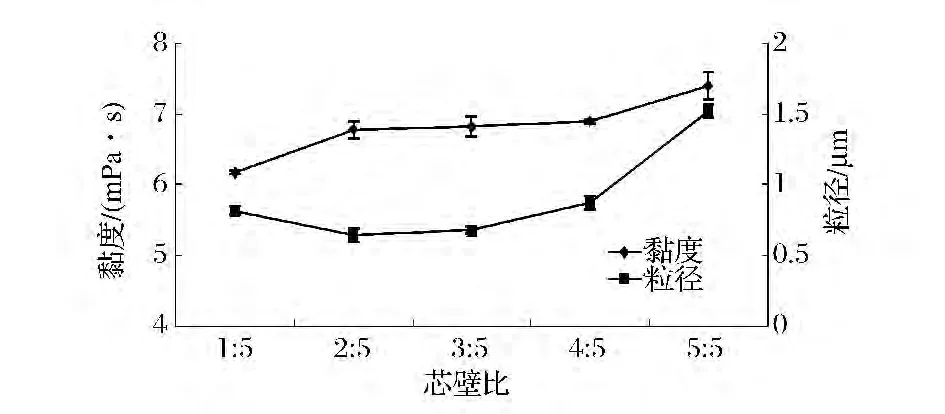

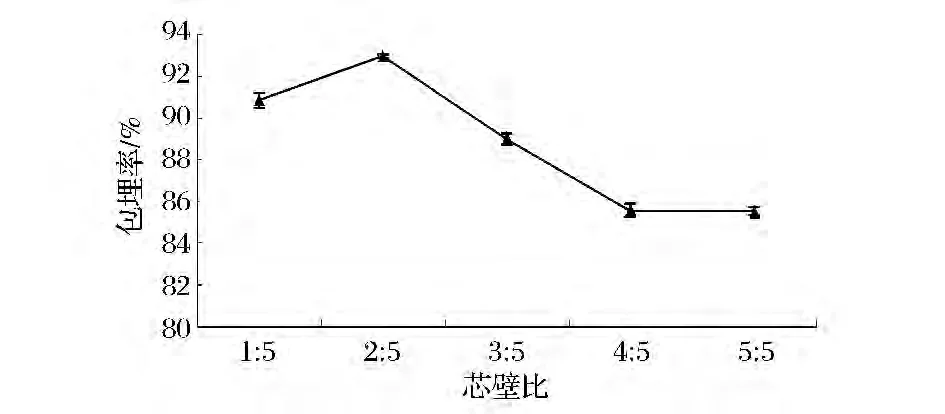

芯壁比對微膠囊化的影響也較明顯,由圖3可知,隨著芯材含量的增加,乳化液的粒徑先緩慢減小后緩慢增大,在2∶5時達到最低,乳化液最為穩定。乳化液的黏度隨著芯材含量的增加呈現緩慢增加的趨勢。包埋率在芯壁比2∶5時達到最大,此時乳化液的粒徑最小。芯壁比超過2∶5時,隨乳脂含量增加則因壁材不足,且溶液黏度過大,噴霧干燥處理時不易形成霧滴薄膜,致使包埋率下降(圖4)。溶液黏度過大,噴霧時也容易出現粘壁現象。故芯壁比選取2∶5最為合適。

圖3 芯壁比的影響Fig.3 Effects of the core and wall material ratio

圖4 芯壁比對包埋率的影響Fig.4 Effects of the core and wall material ratio on embedding rate

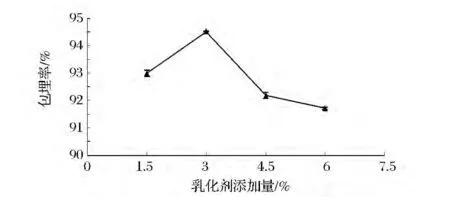

2.1.3 乳化劑添加量對微膠囊化的影響

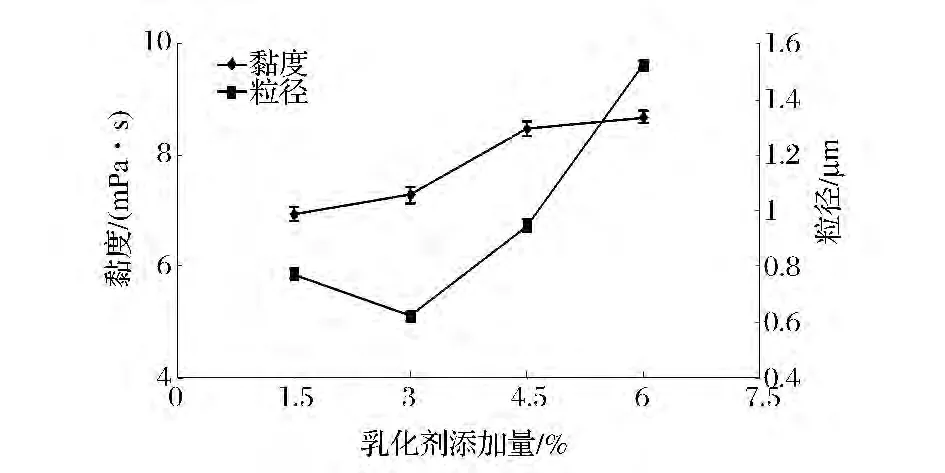

由圖5、圖6可知,單甘酯的添加量對乳脂微膠囊化有一定影響。隨著單甘酯添加量的增加,乳化液的粒徑呈先減小后增大的趨勢,在添加量為3%時粒徑最小。溶液的黏度則呈緩慢增加的趨勢,在添加量為4.5%后黏度變化趨于平緩。乳脂微膠囊包埋率變化和乳化液的粒徑基本一致,呈先增加后降低的規律。與乳化劑添加量為1.5%的乳化液相比,添加量為3%的乳化液黏度僅增加了0.35 mPa·s,且此時乳化液的粒徑最小,故3%為單甘酯乳化劑最適宜添加量,此時乳化液體系穩定性好,黏度也較小,包埋率最高。

圖5 乳化劑添加量的影響Fig.5 Effects of the emulsifier dosage

圖6 乳化劑添加量的影響Fig.6 Effects of the emulsifier dosage on embedding rate

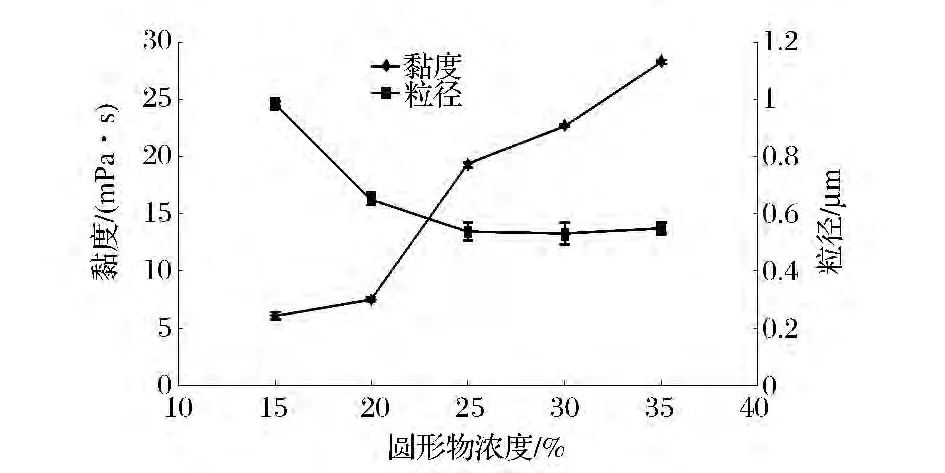

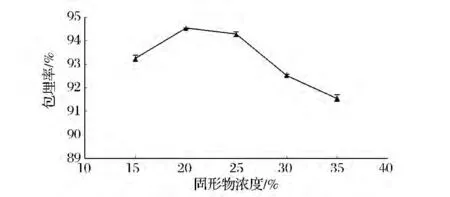

2.1.4 固形物濃度對微膠囊化的影響

由圖7可知,隨著固形物濃度的增加,乳化液的粒徑逐漸減小,25%固形物含量后達到最小粒徑值。乳化液的黏度值在20%至25%固形物濃度間陡峭增大,而包埋率在20%固形物濃度時最高,與粒徑最優值間存在一定偏移。隨固形物濃度增高,乳化液體系中微膠囊形成物質豐富,有利于微膠囊的形成。但當固形物濃度過高時,致使乳化液體系的黏度增大,不利于液滴的霧化,又導致包埋率降低(圖8)。在本乳化液體系條件下,固形物濃度20%最佳。

圖7 固形物濃度的影響Fig.7 Effects of the solid concentration

圖8 固形物濃度的影響Fig.8 Effects of the solid concentration on embedding rate

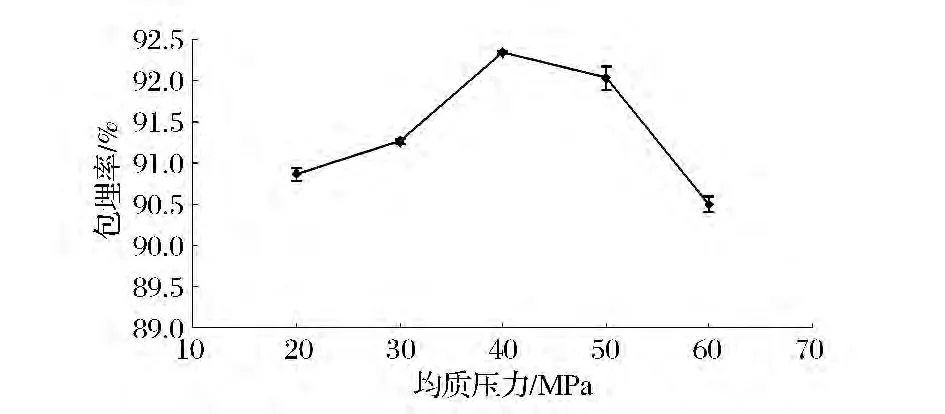

2.2 噴霧干燥條件的單因素試驗

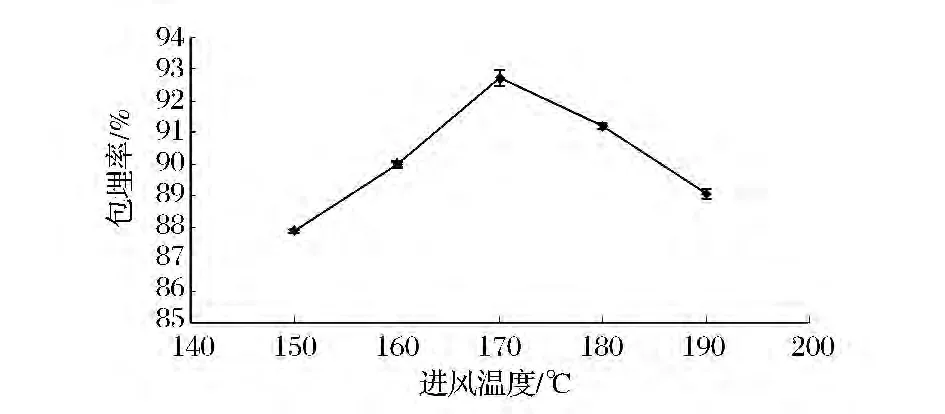

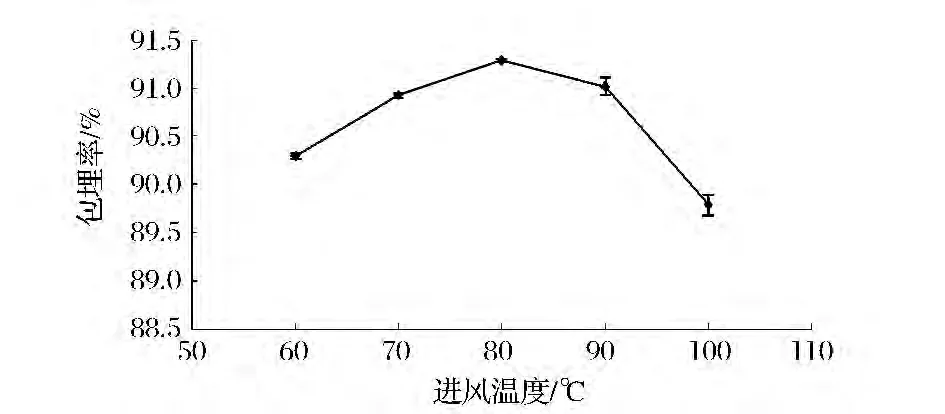

以包埋率為指標考察均質壓力、進風溫度與出風溫度對乳脂微膠囊化的影響,結果參見圖9~圖11。

由圖9~圖11可知,均質壓力為40 MPa,進風溫度為170℃,出風溫度為80℃時,乳脂微膠囊的包埋率最好。

圖9 均質壓力對包埋率的影響Fig.9 Effects of the homogenization pressure on embedding rate

2.3 響應面試驗

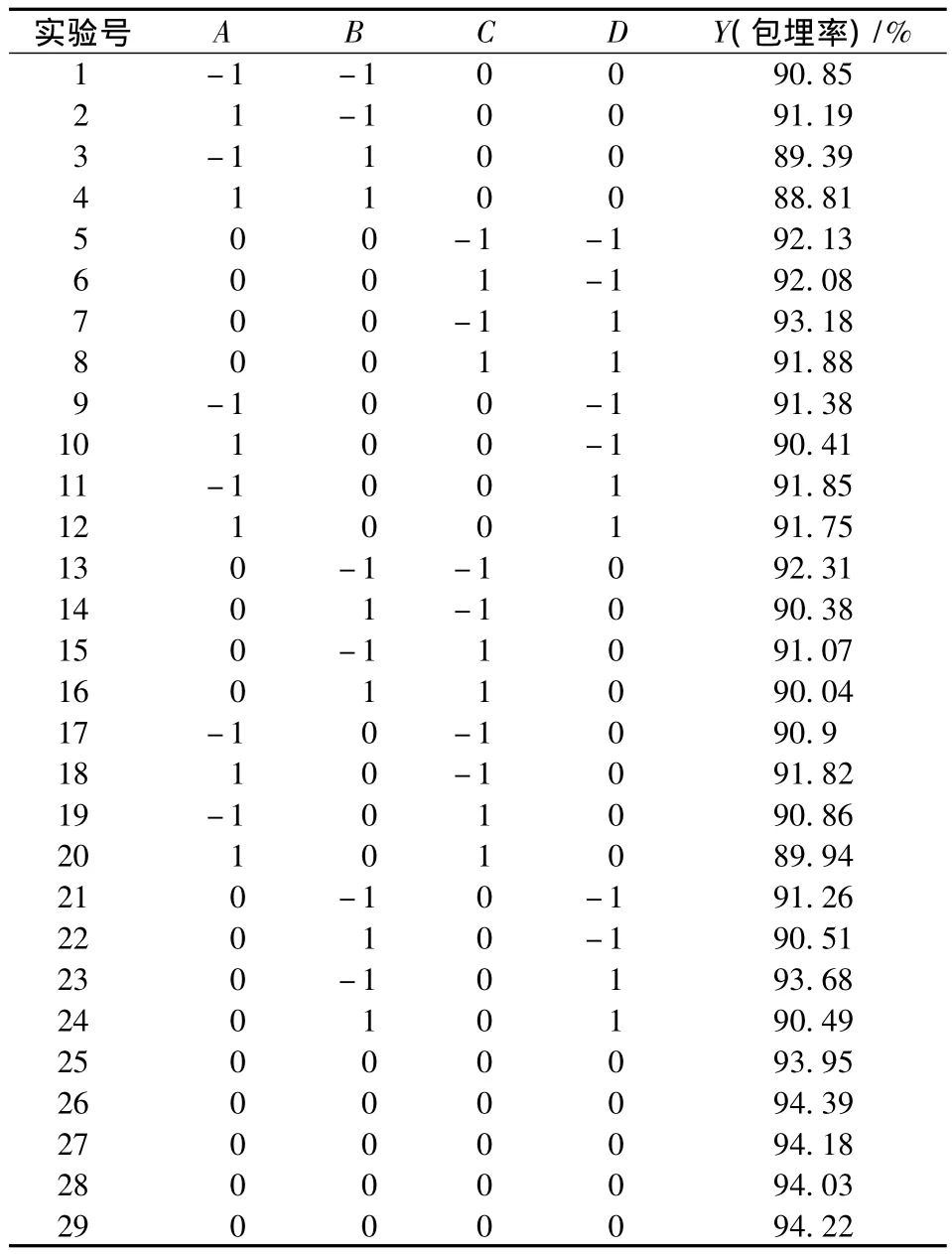

2.3.1 響應面試驗結果

根據Box-Behnken design(BBD)試驗設計原理,選取27個試驗點,試驗方案與結果見表2。采用Design-Expert8.0.5軟件對試驗數據進行回歸分析,得到以包埋率為目標函數的二次多項回歸方程:

圖10 進風溫度對包埋率的影響Fig.10 Effects of the inlet temperature on embedding rate

圖11 出風溫度對包埋率的影響Fig.11 Effects of the outlet temperature on embedding rate

Y=94.15-0.11A-0.9B-0.4C+0.42D-0.23AB-0.46AC+0.22AD+0.23BC-0.61BD-0.31CD-2.11A2-2B2-1.18C2-0.68D2

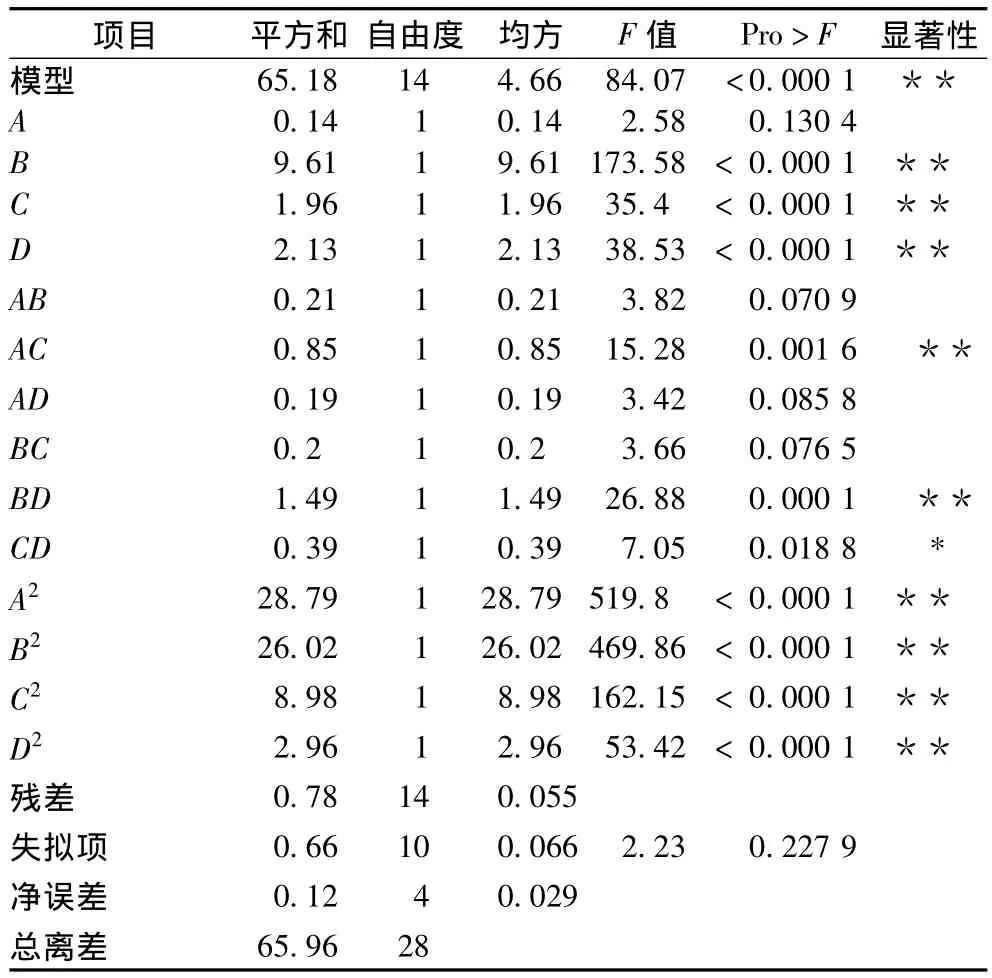

由表3可知,所建立的二次回歸方程具有高度顯著性(P<0.000 1),失擬項0.227 9>P0.05,不顯著。此模型的相關系數R2為93.24%,調整后R2為86.78%,說明該模型擬合程度較好,試驗誤差較小。可以用此模型對乳脂微膠囊化配方進行分析和預測。

從該模型看,A(壁材配比)對包埋率的影響不顯著(P>0.05),B(芯壁比)、C(乳化劑的添加量)和D(固形物的濃度)對包埋率的影響極顯著(P<0.01);交互項中壁材配比和乳化劑的添加量、芯壁比和固形物的濃度交互作用極顯著(P<0.01),乳化劑的添加量和固形物濃度交互作用顯著(P<0.05),其余各因素之間的交互作用均不顯著(P>0.05);二次項則均達到極顯著水平(P<0.01)。由F值還可得出各因素對包埋率影響大小排列分別為芯壁比>固形物濃度>乳化劑添加量>壁材配比。

表2 乳脂微膠囊配方Box-Benhnken實驗設計及結果Table 2 Design and results of Box-Benhnken text of milk fat microcapsules formula

表3 回歸方程方差分析表Table 3 Analysis results of regression and variance

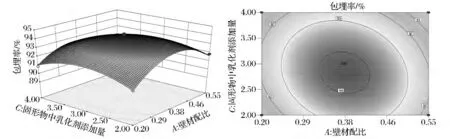

2.3.2 響應面及等高線分析

由圖12可知,壁材配比與固形物中乳化劑的添加量交互作用顯著。壁材配比一定,隨著乳化劑添加量的增加,包埋率提高,隨后逐漸降低。這是由于乳化劑的添加量增加即乳化液體系中能與乳清蛋白結合的單甘酯越多,微膠囊的囊壁越穩定,包埋率增加。乳化劑添加量過多則會影響乳化液黏度,導致噴霧干燥處理時不易形成霧滴薄膜,進而包埋率降低。乳化劑添加量一定,壁材配比對包埋率的影響也呈先上升后下降的變化規律。這是由于隨著壁材配比的增大,在乳化液體系中用以填補乳清蛋白囊壁骨架的麥芽糊精含量增加,囊壁的致密性和穩定性得到提高,包埋率增加。壁材配比過大,用以形成主要囊壁骨架的乳清蛋白含量過少,包埋率降低。等高線呈橢圓形,說明壁材配比在約1∶3.1~1∶2.6、乳化劑添加量約在2.4% ~3.3%時,存在最大交互區間。

圖12 壁材配比與固形物中乳化劑添加量對包埋率影響的響應面及等高線圖Fig.12 The response surface and contour plots of the embedding rate in wall material ratio and emulsifier dosage

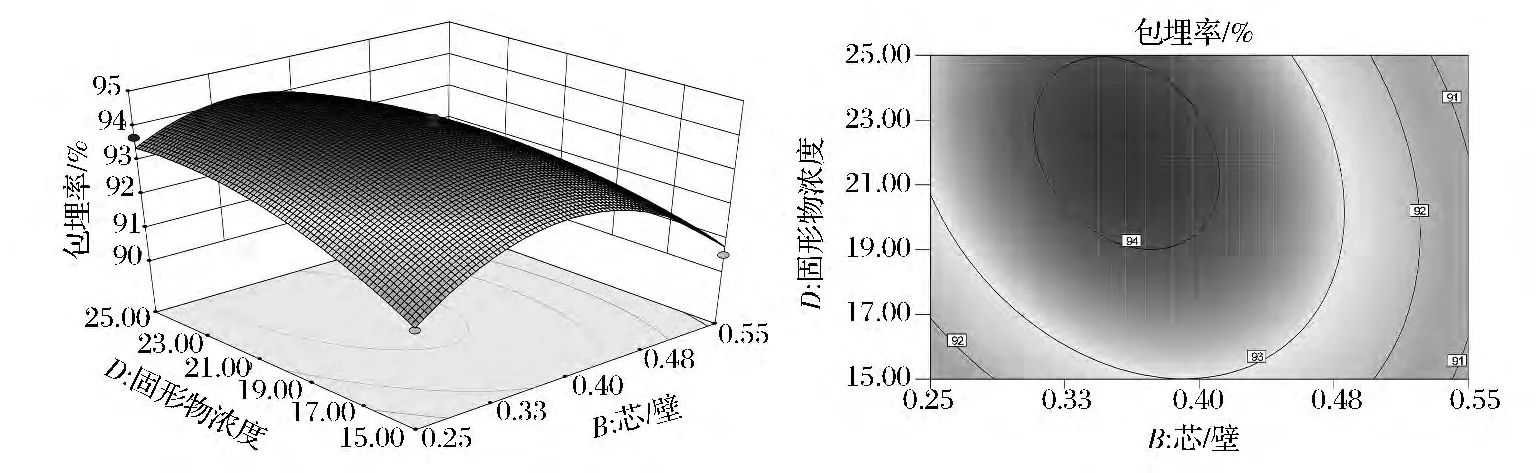

由圖13可知,響應面的坡度較陡,芯壁比與固形物濃度交互作用顯著。芯壁比一定,提高固形物濃度,包埋率提高,隨后緩慢降低。這是因為固形物濃度提高,乳化液體系中芯材和壁材總量增加,水分含量減少,后期噴霧干燥過程中有利于形成致密性囊壁,提高包埋率。固形物濃度過大則乳化液黏度過大,不利于液滴霧化,包埋率降低。固形物濃度一定,包埋率隨芯壁比的增大呈先上升后下降的規律。這是因為隨著乳化液體系中芯材含量越豐富,包埋越充分,包埋率增加。芯壁比過大則芯材過量壁材含量不足,且黏度較大,包埋率降低。等高線圖呈橢圓形,說明交互作用顯著。等高線沿芯壁比方向變化比沿固形物濃度方向密集,說明芯壁比對乳脂微膠囊包埋率的影響比固形物濃度大,這與表3統計結果一致。

圖13 芯壁比與固形物濃度對包埋率影響的響應面及等高線圖Fig.13 The response surface and contour plots of the embedding rate in ratio of core and wall material and solid concentration

2.3.3 驗證試驗

根據該模型得到的乳脂微膠囊化最佳配方為:壁材質量比為1∶2.56、芯壁質量比為1∶2.94、乳化劑添加量為2.87%,固形物濃度為23.44%,其包埋率可達94.40%。考慮到實際生產操作情況,將最優配方修正為:壁材質量比為1∶2.6、芯壁質量比為1∶3、乳化劑添加量為3%,固形物濃度為23.5%,在此條件下,對預測值進行3次驗證試驗,得到平均包埋率93.78%,與預測值接近。因此,利用響應面法優化乳脂微膠囊化最佳配方準確可靠。

2.4 乳脂微膠囊表面形態觀察

由掃描電鏡圖可以看出,微膠囊表面結構完整,有典型的皺褶及凹陷,這是在噴霧干燥的過程中,霧滴在高溫下迅速干燥導致表面收縮產生,但未見破裂、孔洞現象,說明對芯材有較好的保護作用。

圖14 乳脂微膠囊表面結構掃描電鏡圖Fig.14 SEM image of surface structure of milk fat microcapsule

3 結論

在單因素試驗的基礎上,采用響應面法對乳脂微膠囊化的配方進行優化,得到乳脂微膠囊化最佳配方為:壁材質量比為1∶2.6、芯壁質量比為1∶3、乳化劑添加量為3%,固形物濃度為23.5%。噴霧干燥工藝參數為:進風溫度170℃,出風溫度80℃,均質壓力40 MPa。微膠囊包埋率93%以上,所得微膠囊粉末色澤較白,外形致密,可作為食品工業配料應用。

[1] 侯園園,王興國,劉元法.GC O與GC MS結合鑒定天然乳脂風味中的特征致香成分[J].食品工業科技,2008,29(3):143-145.

[2] 黃興旺.嬰幼兒配方奶粉加工與貯藏過程中脂肪的氧化穩定性研究[D].長沙:中南林業大學,2011.

[3] 黃秋婷,黃惠華.微膠囊技術在功能性油脂生產中的應用[J].中國油脂,2005,30(3):27-29.

[4] 李艷茹.漢麻籽油噴霧干燥微膠囊工藝的研究[J].中國糧油學報,2011,26(12):60-62.

[5] 姚茂君,劉飛.獼猴桃籽油的微膠囊化研究[J].食品與發酵工業,2006,32(11):59-62.

[6] Lee S J,Rosenberg M.Microencapsulation of theophylline in composite wall system consisting of whey proteins and lipids[J].Journal of Microencapsulation,2001,18(3):309-321.

[7] XIAO Jun-xia,YU Hai-yan,YANG Jia-na.Microencapsulationof sweet orange oil by complex coacervation with soybean proteinisolate/gum Arabic[J].Food Chemistry,2011,125(4):1 267-1 272.

[8] 黃英雄,孫紅明,華聘聘.微膠囊化粉末油脂制品表面油測定方法的研究[J].中國油脂,2002,27(4):61-63.

[9] 程建斌,王大紅,潘思軼.亞微米β-胡蘿卜素乳狀液粒徑分布及其穩定性研究[J].食品科學,2006,27(11):57-59.

[10] 杜靜玲,譚天偉.VA棕櫚酸酯微膠囊的制備及性能研究[J].食品與發酵工業,2007,33(1):48-50.

[11] SU Y L,FU Z Y,ZHANG J Y.et al.Microencapsulation of Radix salvia miltiorrhiza nanoparticles by spray-drying[J].Powder Technology,2008,184(1):114-121.

[12] 魏巍,李敏,李春,等.1,3-二油酸-2-棕櫚酸結構油脂微膠囊的研制[J].食品工業科技,2013(20):294-301.