催化油漿重質芳烴制備瀝青樹脂

趙曉隆,趙華,李會鵬,盧傳竹,李智超

(遼寧石油化工大學化學化工與環境學部,遼寧 撫順 113001)

瀝青樹脂是以FCC 油漿、石油渣油等富含芳烴物質為原料,在催化劑作用下,由交聯劑分子復雜的連接起來而構成的以多環多核芳香烴分子為基本結構單元的大分子物質。瀝青樹脂是新型的,具有多種用途的熱固性,功能性材料,它在炭素材料、耐熱性樹脂材料、抗磨擦材料、密封材料、高分子磁性材料以及航空、航天材料等領域都有廣泛的用途[1]。

油漿作為催化裂化外甩的副產物,其產量在逐年增加,據統計[2],目前我國催化裂化油漿產量現已達7 500 kt/a。然而目前催化油漿一般作為燃料油的調和成分,經濟利用效益低,造成了能源的極大浪費。本文采用減壓蒸餾處理催化裂化油漿,以350 ~450 ℃餾分(下文以重質芳烴代替)為原料,在交聯劑苯甲醛和催化劑濃硫酸作用下合成瀝青樹脂,為油漿的高效利用提供技術路線。

1 實驗部分

1.1 材料與儀器

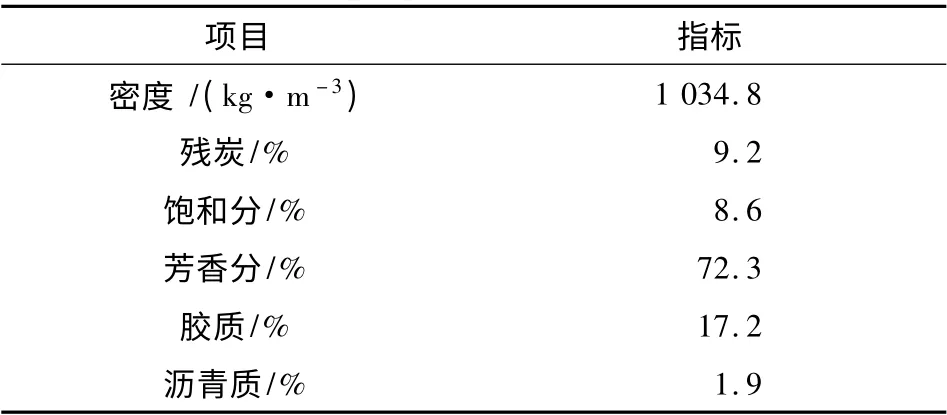

苯甲醛、濃硫酸均為工業級;重質芳烴主要性質見表1。

表1 原料的主要性質Table 1 Main properties of the heavy aromatic

JZ-B301 型瀝青軟化點測試儀;FDR-1601 殘炭測試儀;FTIR-850 型紅外光譜儀;SDT 2960 差熱-熱重分析儀。

1.2 瀝青樹脂的合成

將反應原料重質芳烴、交聯劑苯甲醛和催化劑濃硫酸,按比例加入反應釜中,在氮氣保護下升溫至設定溫度,經過一段時間,得到瀝青樹脂。

1.3 結構表征與性能測試

采用紅外光譜儀對合成的芳烴樹脂進行結構表征。測試過程:取少量的樹脂樣品與溴化鉀(質量比例約1∶150)混合,充分研磨,然后進行壓片成形。將壓好的薄片進行掃描,波數范圍:400~4 000 cm-1。

1.3.1 軟化點測試 采用環球法,按國家標準GB 12007.6—89 進行測試。

1.3.2 殘炭量測試 采用康氏法,按國家標準GB 2727—88 進行測試。

1.3.3 熱性能測試 采用差熱-熱重分析儀對合成的樹脂進行測試,測試溫區為室溫~600 ℃,升溫速率為10 ℃/min。

2 結果與討論

2.1 FTIR 分析

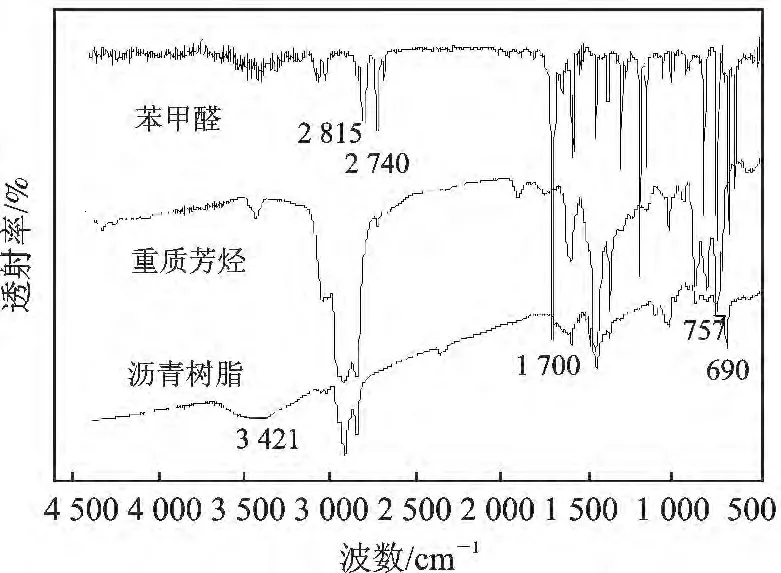

圖1 給出了苯甲醛、重質芳烴和瀝青樹脂的紅外光譜圖。

圖1 苯甲醛、重質芳烴和瀝青樹脂紅外光譜Fig.1 FTIR spectra of benzaldehyde,heavy aromatic and asphalt resin

由圖1 可知,1 700 cm-1處代表 C O 的伸縮振動峰,2 815 cm-1和2 740 cm-1代表醛基中CH 的伸縮振動峰,這些峰在合成的瀝青樹脂中幾乎完全消失或者變弱,這表明苯甲醛中醛基發生了化學反應。另外,重質芳烴紅外譜圖在757 cm-1和690 cm-1處代表芳環上 C H 面外彎曲振動峰,在合成的瀝青樹脂中明顯減弱,表明了芳環上發生了氫取代發應。這些特征峰的變化表明,在濃硫酸的催化作用下,質子化后的苯甲醛碳正離子進攻芳環上氫原子,二者之間發生陽離子縮聚反應[3]。而瀝青樹脂中3 421 cm-1出現的峰,應是分子間締合的OH 。

我國對于企業財務風險管理的研究起步較晚,最早開始于19世紀八十年代左右。最早開始研究財務風險的學者是劉恩祿,初版的刊物《論財務風險管理》首次闡明財務風險存在的特性和管理上的重難點,以及管控財務風險對于企業經營的重要意義。之后,許多學者開始重視企業的財務風險管理,先后出版了許多關于財務管理的論著。1998年開始,隨著中國保險行業的興起,學者的注意力開始轉向保險企業,主流觀點包括:我國保險行業處于逐步成長過程中,相關的風險管理體制還尚未完全同步;中國保險企存在償付能力不足的問題,并且保險行業缺乏一定的市場競爭力,等等。

2.2 考察瀝青樹脂的合成條件

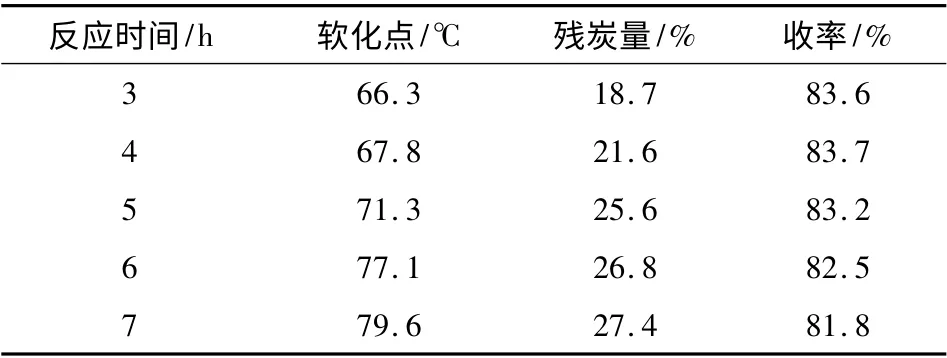

2.2.1 反應時間 交聯劑用量為70%,反應溫度為130 ℃,催化劑用量為6%,氮氣流速為300 mL/min。在該合成條件下,考察了反應時間對瀝青樹脂性能的影響,結果見表2。

表2 反應時間對合成瀝青樹脂性能的影響Table 2 Effects of reaction time on the properties of asphalt resin

由表2 可知,隨反應時間從3 h 增加到7 h,瀝青樹脂的軟化點從66.3 ℃增加到79.6 ℃,增加了13.3 ℃;殘炭量從18.7%增加到27. 4%,增加了8.7%;收率略有減少。這些結果表明,隨著反應時間的增加,重質芳烴與苯甲醛縮合反應程度加劇,生成更大的縮聚分子,從而使合成瀝青樹脂的軟化點和殘炭量都有一定程度的增加。在實驗過程中注意到,反應時間超過6 h 時,樹脂的流動性變差,有向熱固性C 階樹脂轉化的趨勢[4]。另外結合樹脂收率的考察,反應時間超過5 h,收率開始下降。所以反應時間5 h 比較適宜。

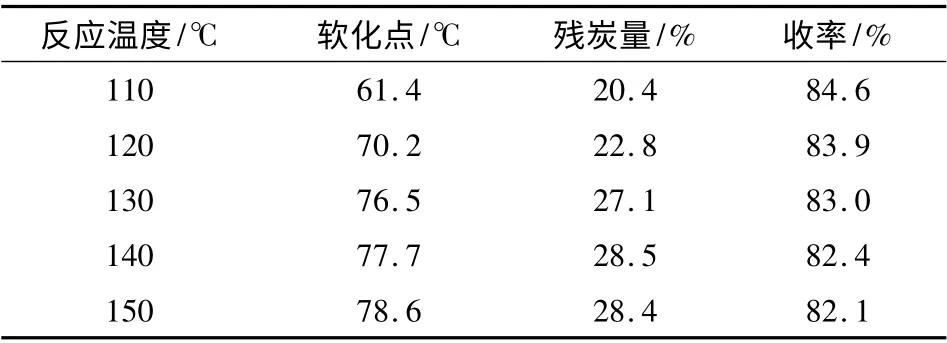

2.2.2 反應溫度 交聯劑用量為70%,反應時間為5 h,催化劑用量為6%,氮氣流速為300 mL/min。在該合成條件下,考察了反應溫度對合成瀝青樹脂性能的影響,結果見表3。

表3 反應溫度對合成瀝青樹脂性能的影響Table 3 Effects of reaction temperature on the properties of asphalt resin

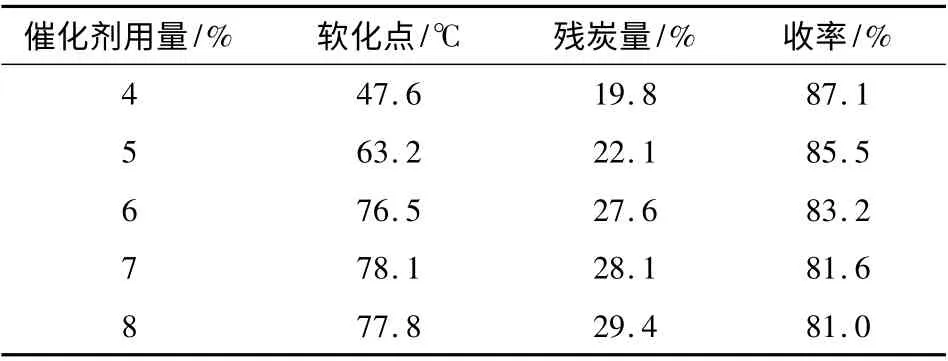

由表3 可知,隨著反應溫度從110 ℃增加到150 ℃,合成瀝青樹脂的軟化點從61.4 ℃增 加到78.6 ℃,增加了17. 2 ℃;殘炭量從20. 4% 增加28.4%,增加了8%;收率在82% ~85%,變化不明顯。反應溫度從120 ~130 ℃,樹脂的軟化點突增,而130 ~150 ℃,軟化點僅僅升高了3.1 ℃,瀝青樹脂的軟化點的高低可以反應出樹脂縮聚反應的程度[5],所以130 ℃是合成瀝青樹脂比較好的條件。2.2.3 催化劑用量 交聯劑用量為70%,反應時間為5 h,反應溫度為130 ℃,氮氣流速為300 mL/min。在該合成條件下,考察了催化劑用量對合成瀝青樹脂性能的影響,結果見表4。

表4 催化劑用量對合成瀝青樹脂性能的影響Table 4 Effects of the usage of catalyst on the properties of asphalt resin

由表4 可知,隨著濃硫酸用量從4% 增加到8%,合成瀝青樹脂的軟化點從47. 6 ℃增加到77.8 ℃,增加了30. 2 ℃,變化較顯著;殘炭量從19.8%增加到29. 4%,增加了10. 6;收率降低了6.1%。這些結果表明,增加反應體系催化劑用量,能形成更多的苯甲醛碳正離子,從而與重質芳烴發生親電取代反應,生成更大的瀝青樹脂分子,進而導致軟化點和殘炭量都增加。另外過多的濃硫酸,可能發生磺化反應,副反應的生成會影響產物的性質,這也是上表中,濃硫酸從7%增加到8%,樹脂軟化點略微下降的原因。因此,適宜的濃硫酸用量為6%。

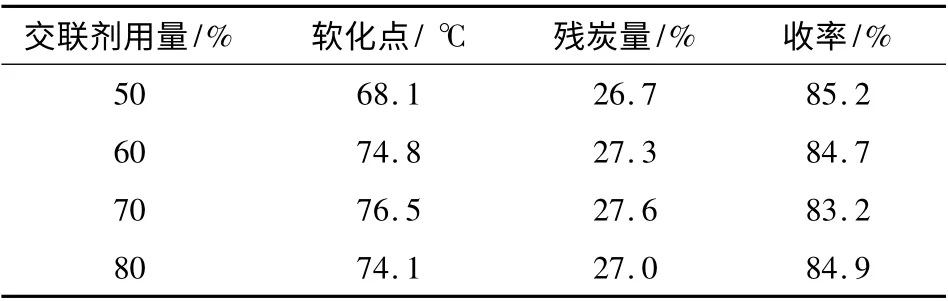

2.2.4 交聯劑用量 反應時間為5 h,反應溫度為130 ℃,催化劑用量6%,氮氣流速為300 mL/min。在該合成條件下,考察了交聯劑用量對合成瀝青樹脂性能的影響,結果見表5。

表5 交聯劑用量合成瀝青樹脂性能的影響Table 5 Effects of the usage of crosslinkers on the properties of asphalt resin

由表5 可知,隨著交聯劑苯甲醛用量從50%增加到80%,合成瀝青樹脂的軟化點和殘炭量都呈現先增加后降低的規律,當交聯劑含量為70%時,軟化點和殘炭量都達到最大值,分別為76. 5 ℃和27.6%,表明此時縮合程度最大,且收率為83.2%。繼續增大苯甲醛用量,因在縮合反應過程中需不斷通入氮氣,會造成部分苯甲醛隨水蒸氣而帶出反應體系,導致苯甲醛的損失。另外當交聯劑含量超過70%,瀝青樹脂的軟化點和殘炭量都降低,可能是因為過量苯甲醛會自身縮聚生成小分子的緣故。因此,適宜的交聯劑含量為70%。

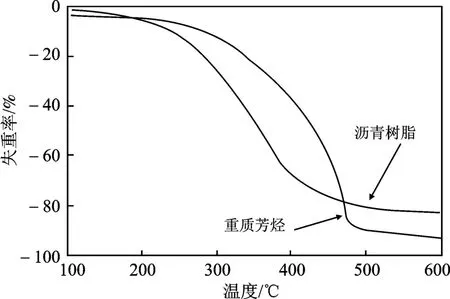

2.3 熱性能分析

在交聯劑用量70%,反應時間為5 h,反應溫度為130 ℃,催化劑用量為6%的條件下,制得瀝青樹脂。重質芳烴和瀝青樹脂的熱失重曲線見圖2。

圖2 重質芳烴和瀝青樹脂熱失重行為Fig.2 Thermal mass loss behavior of heavy aromatic and asphalt resin

由圖2 可知,重質芳烴的失重溫度在250 ℃左右,在580 ℃以后基本達到平衡,殘炭剩余為9.2%。與重質芳烴相比,經苯甲醛縮合后得到的瀝青樹脂在200 ℃左右就開始失重,耐熱性有所下降;550 ℃時瀝青樹脂最終殘炭量19.8%,比重質芳烴高10.6%。這也進一步說明苯甲醛與重質芳烴發生縮聚反應。

3 結論

(1)在濃硫酸催化作用下,苯甲醛和重質芳烴發生縮聚反應,反應機理為陽離子型縮聚反應。

(2)合成瀝青樹脂適宜工藝條件為:交聯劑用量70%,反應時間為5 h,反應溫度為130 ℃,催化劑用量為6%。

(3)熱重分析表明,瀝青樹脂的耐熱性下降,550 ℃達到失重平衡,殘炭量為19.8%。參考文獻:

[1] 高亮亮,賴仕全,岳莉,等.萘-水楊醛瀝青樹脂的合成研究[J].碳素技術,2012,4(32):A10-A13.

[2] 李鋒林,韓忠祥,孫昱東. 催化裂化油漿的綜合利用[J].山東化工,2007,36(9):6-9.

[3] Wu Mingbo,Shi Yangyang.Synthesis and characterization of condensed polynuclear aromatic resin derived from ethylene tar[J].China Petroleum Processing and Petrochemical Technology,2012,4(32):42-47.

[4] 郭燕生,陳麗麗,查慶芳,等. 渣油和催化裂化油漿組成對合成瀝青樹脂性質的影響[J].石油煉制與化工,2007,38(1):12-16.

[5] 杭聚虎,高冬梅,彭浩,等.焦油瀝青基COPNA 樹脂的合成研究[J].化工新型材料,2012,40(11):32-33.