無溶劑體系中酶法催化微藻油脂乙酯化制備生物柴油工藝研究

庫流鵬,賀珧珈,姚杰,曹海,閆云君

(1.華中科技大學 生命科學與技術學院,湖北 武漢 430074;2.華中科技大學 中歐清潔與可再生能源學院,湖北 武漢 430074)

為了緩解石油供應和環境污染問題,生物柴油作為一種可再生的生物燃料越來越受到人們青睞。但是,與傳統的石油相比,生物柴油的成本偏高,缺乏競爭力。生物柴油制備[1-2]過程中大部分成本來自于原材料。一般地,植物油原料[3]成本達到總成本的80%左右。以微藻為原料制備生物柴油通常被認為能夠有效降低成本,因為微藻具有生長周期短、生物產量高和油脂含量高等突出優點[4]。此外,微藻的培養不占用耕地,可在工廠的煙囪甚至公路附近設計用于培養微藻的生物反應器[5]來吸收排放的廢氣產生油脂,這對于改善環境污染有著積極作用。Chisti[6]通過建立數學模型進行工程計算,得出以微藻為原料制備的生物柴油是傳統石化柴油最有潛力的替代品。同時,微藻也是多不飽和脂肪酸的重要來源,多不飽和脂肪酸在營養和醫學領域[7]有著重要應用價值。目前,通過魚油資源獲取多不飽和脂肪酸已難以滿足人們的龐大需求,開發微藻作為新的資源有著良好的發展前景[8]。

雖然關于微藻的研究近年已成為熱點,但關于微藻油脂乙酯化制備生物柴油的研究鮮見報道。本文研究了Novozym 435 脂肪酶[9]催化藻油和乙醇的轉酯化技術工藝,并采用Box-Behnken 設計和響應面法對其反應參數進行了優化。反應選取乙醇為酰基受體,因為前期對藻油性質研究發現其與乙醇的互溶性較好,且乙醇可通過生物質發酵生產,是一種清潔可再生、無毒無害的資源,使得工藝過程更為環保。體系中不添加其它有機溶劑[10],產物生物柴油類型為脂肪酸乙酯,也能用于多不飽和脂肪酸富集等高值化過程。本文探索了微藻生物柴油的制備條件,同時為其高值化應用奠定了技術基礎。

1 實驗部分

1.1 材料與儀器

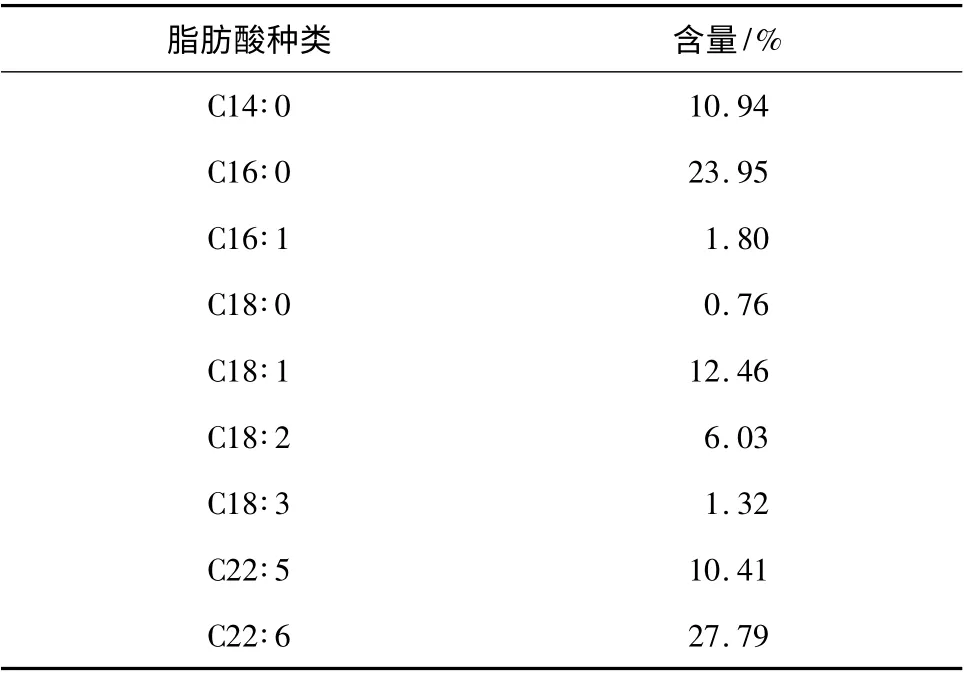

固定化Novozym 435 脂肪酶,購自丹麥諾維信公司;藻油,購自本地市場,其脂肪酸組成見表1;脂肪酸乙酯標準品均為色譜純;無水乙醇、正己烷等均為分析純。

表1 藻油的脂肪酸組成Table 1 Composition of the microalgae oil

AL104 型電子天平;UPT-IV-10T 純水儀;HPINNOWAX19091-133 型氣相色譜柱;GC9790 型氣相色譜儀;WY211B 恒溫搖床;ULT1786-3-V39 超低溫冰箱;5415D 型離心機;Vortex-2 漩渦振蕩儀。

1.2 實驗方法

1.2.1 單因素實驗 單因素實驗中主要考察了加酶量、反應時間、醇油摩爾比、反應溫度和轉速等因素對于脂肪酸乙酯得率的影響。稱取藻油5.0 g 于25 mL 的磨口三角瓶中,按照一定的比例加入無水乙醇,通N2保護,蓋上塞子密封后置于恒溫搖床中混合均勻,加入一定量的脂肪酶,繼續置于恒溫搖床中振蕩反應一定時間。所有實驗均設3 次平行實驗。

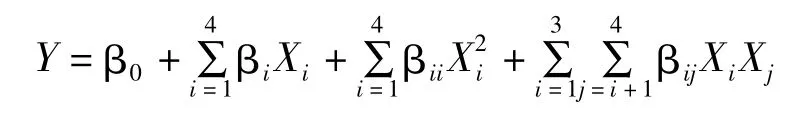

1.2.2 響應面實驗 根據單因素實驗的結果,選定酶用量、反應時間、醇油摩爾比和溫度4 個因素,采用Box-Behnken 法設計4 因素3 水平的響應面實驗進行進一步優化,所有實驗均進行3 次平行實驗。實驗所得數據用統計學軟件SAS 9.2 進行分析,擬合出回歸模型的二次方程并進行方差分析,根據得到最優的預測工藝條件進行驗證實驗。回歸模型如下:

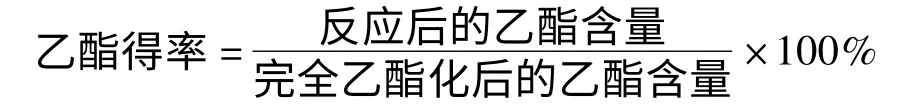

1.2.3 乙酯得率計算 取100 μL 反應液離心,取10 μL 上層清液,加入290 μL 十七烷酸甲酯內標,再加入300 μL 正己烷混合均勻后用于氣相色譜分析。氣相色譜柱:HP-INNOWAX(30.0 m×0.25 mm×0.25 μm);載氣N2,柱流速2 mL/min,尾吹氣體流速30 mL/min,分流比30∶1,柱溫230 ℃,檢測器溫度280 ℃,進樣量1 μL,升溫程序為200 ℃保持1 min,以3 ℃/min 升至240 ℃,保持10 min。乙酯得率的計算公式如下:

2 結果與討論

2.1 單因素實驗

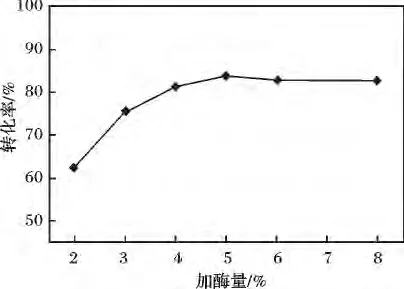

2.1.1 Novozym 435 脂肪酶用量對乙酯得率的影響在反應溫度40 ℃,乙醇和藻油摩爾比3∶1,轉速200 r/min,反應時間12 h 的條件下,考察了加酶量基于油質量在2% ~8%范圍內對生物柴油得率的影響,結果見圖1。

圖1 脂肪酶用量對乙酯得率的影響Fig.1 The effect of enzyme dosage on FAEE yield

由圖1 可知,當加酶量從2%上升到5%時,乙酯得率呈上升趨勢;當加酶量超過5%時,乙酯得率不再上升[11],甚至略微下降。可能原因是,在一定的范圍內加入酶量越大,酶與底物的接觸越充分,越有利于反應的進行;當加酶量增加到一定程度時,酶相對于底物達到飽和,所以再增加酶量不能提高轉化率。另外,酶量過大時容易發生團聚,不利于酶與底物的接觸,反而會使轉化率下降。因此,最佳加酶量選定為5%。

2.1.2 反應時間對乙酯得率的影響 在加酶量5%,乙醇和藻油摩爾比3∶1,反應溫度40 ℃,轉速200 r/min 的條件下,測定了不同反應時間下的乙酯得率,結果見圖2。

由圖2 可知,在0 ~16 h 反應速率隨著時間的增加而逐漸下降,16 h 后反應達到平衡,轉化率也達到最大,且保持不變,符合酶催化反應固有規律[12]。因此,最佳反應時間設定為16 h。

圖2 反應時間對乙酯得率的影響Fig.2 The effect of reaction time on FAEE yield

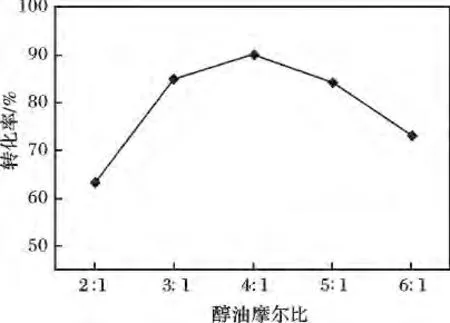

2.1.3 醇油摩爾比對乙酯得率的影響 理論上,酯交換反應的醇油摩爾比為3∶1。但酯交換反應為可逆反應,過量的乙醇會促進反應正向進行,從而增加乙酯得率。因此,在加酶量5%,反應時間16 h,反應溫度40 ℃,轉速200 r/min 條件下,研究了醇油摩爾比在2∶1 ~6∶1 范圍內對乙酯得率的影響,結果見圖3。

圖3 醇油摩爾比對乙酯得率的影響Fig.3 The effect of molar ratio of ethanol to oil on FAEE yield

由圖3 可知,在醇油摩爾比為4∶1 時乙酯得率最高,當醇油摩爾比高于4∶1 時,乙醇對酶開始顯現毒害作用,不利于轉酯反應的進行。因此,最佳醇油摩爾比選定為4∶1。

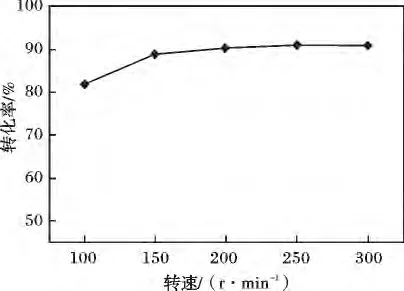

2.1.4 轉速對乙酯得率的影響 在加酶量5%,反應時間16 h,反應溫度40 ℃,醇油摩爾比4∶1 的條件下,檢測了不同搖床轉速條件下的乙酯得率,結果見圖4。

由圖4 可知,在100 ~200 r/min 轉速范圍內,乙酯得率隨轉速的增加而提高,這是因為增加轉速有利于反應底物充分混合。在轉速200 ~300 r/min范圍內,乙酯得率基本不受轉速的影響。考慮到增加轉速會加大搖床功率,且過高轉速可能會損傷固定化酶結構從而減少其使用壽命,因此最佳轉速設定為200 r/min。

圖4 轉速對乙酯得率的影響Fig.4 The effect of rotating speed on FAEE yield

2.1.5 反應溫度對乙酯得率的影響 酶催化反應都有最適的催化溫度,為了確定本反應的最適溫度,在加酶量5%,反應時間16 h,醇油摩爾比4∶1,轉速200 r/min 的條件下,考察了在25 ~55 ℃范圍內乙酯得率隨溫度變化情況,結果見圖5。

圖5 反應溫度對乙酯得率的影響Fig.5 The effect of reaction temperature on FAEE yield

由圖5 可知,該反應的最適溫度為45 ℃,升高或降低溫度都會使酶的活性下降,不利于反應進行。當溫度較低時,乙醇和藻油互溶性不好,增加了傳質阻力,也會對反應造成不利影響。因此,最佳反應溫度選定為45 ℃。

2.2 Box-Behnken 設計實驗及其結果分析

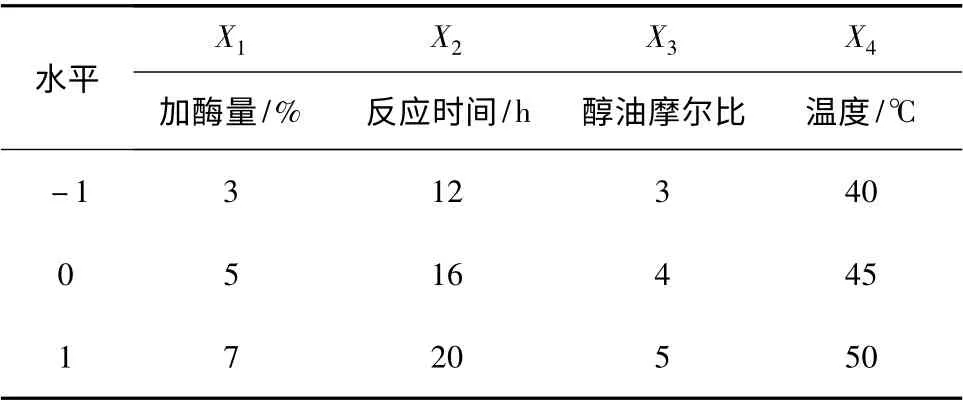

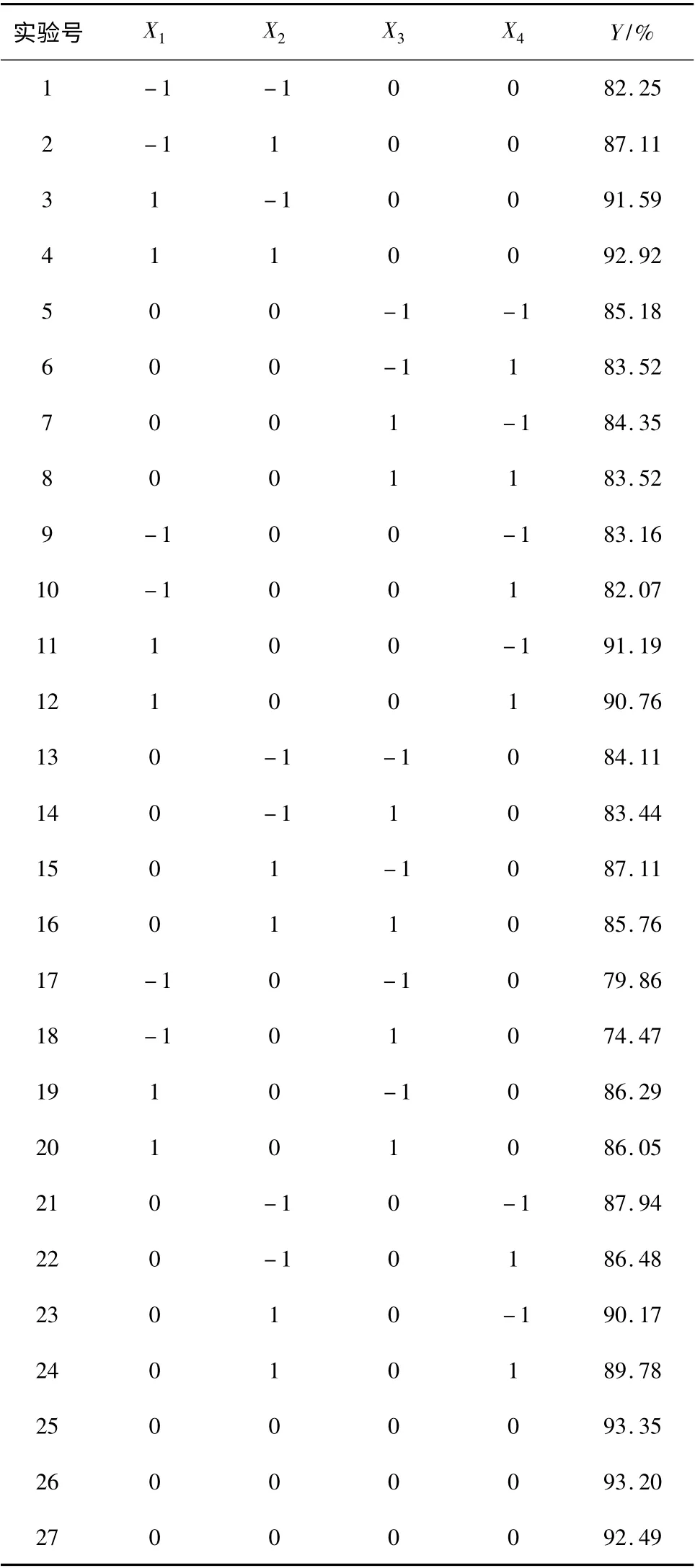

Box-Behnken 設計的因素及水平見表2,得到的響應面實驗結果見表3。

表2 單因素及其水平Table 2 Independent variables and levels

得到的數據經SAS 9.2 軟件分析,得到二次回歸方程如下:

表3 Box-Behnken 實驗結果Table 3 Result of Box-Behnken experiments

模型的可靠性依據表3 得到的數據進行方差分析。

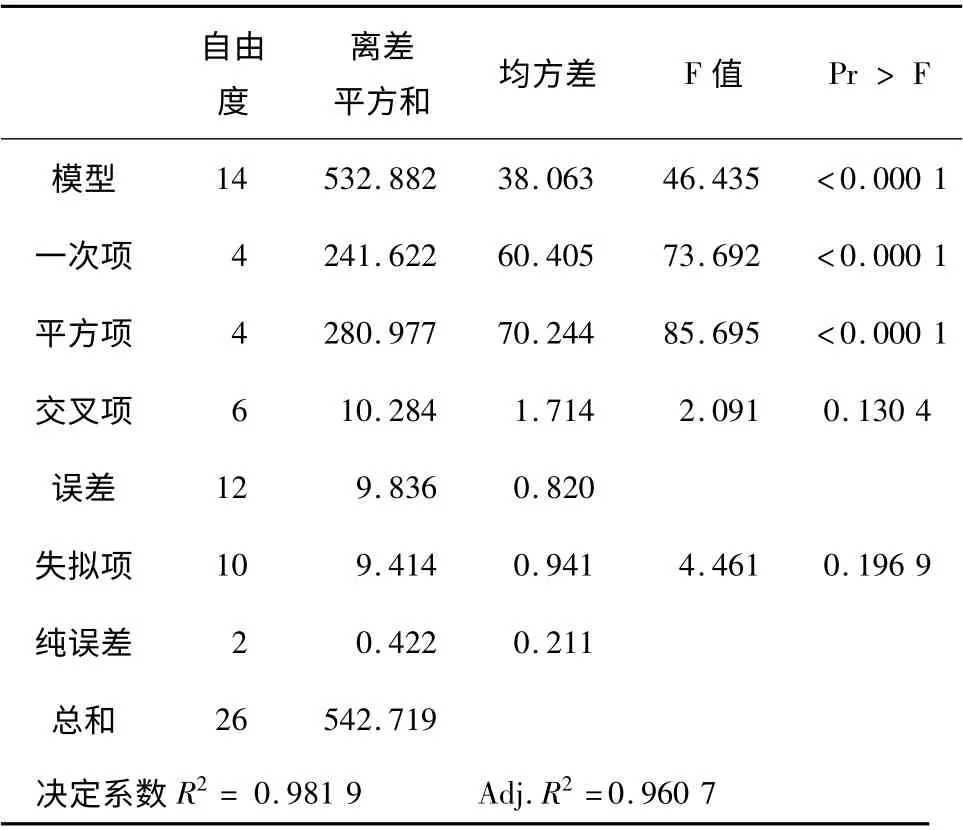

由表4 可知,在a=0.05 的水平上,模型的P 檢驗值<0.000 1,表明該回歸模型是高度顯著的。失擬項的P 檢驗值為0.196 9,表明相對于純誤差的影響,失擬項的影響是不顯著的。該模型的決定系數R2=0.981 9,表明98.19%的乙酯得率都可以用這個模型預測,說明該模型預測酶催化轉酯反應很準確。

表4 回歸模型的方差分析Table 4 Analysis of variance of the regression model

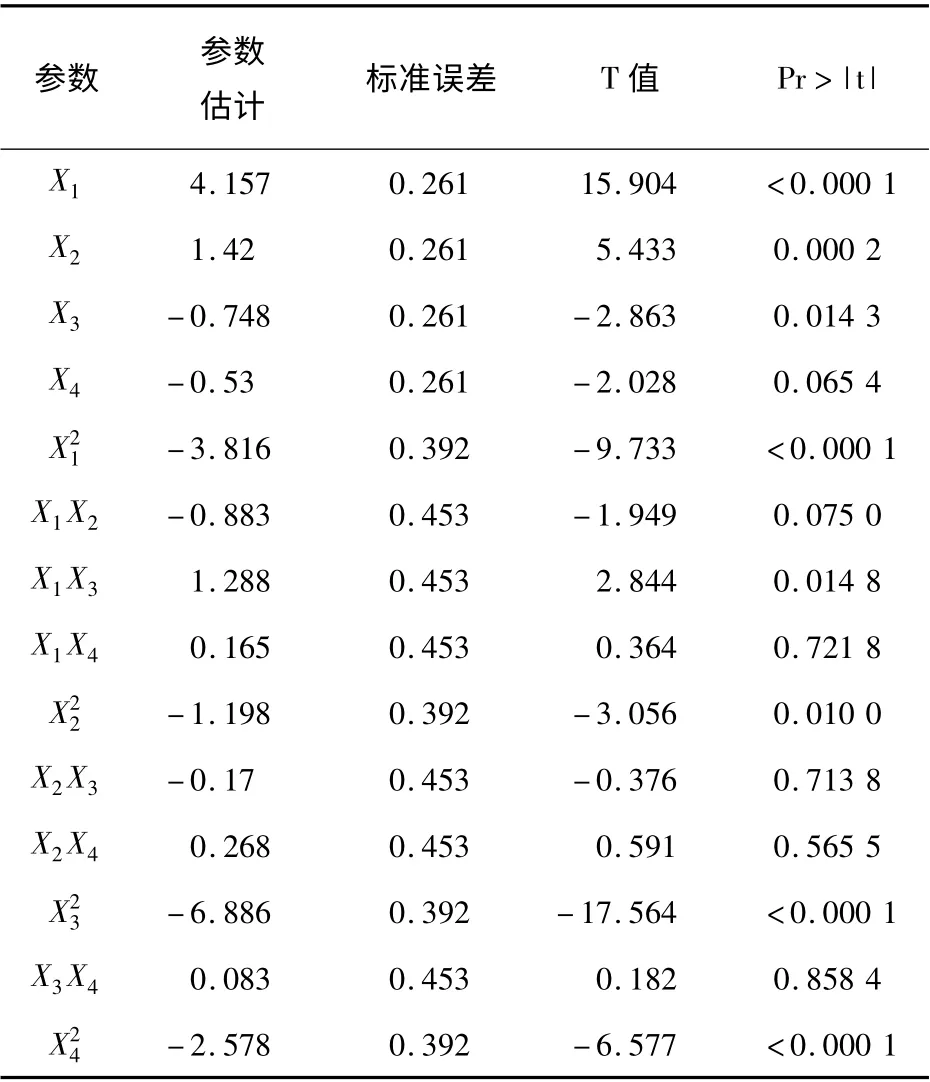

根據SAS 9.2 預測得到的回歸方程各項系數見表5。

表5 回歸模型的回歸系數分析Table 5 Regression coefficient of predicted quadratic polynomial model

由表5 可知,X1(加酶量)、X2(反應時間)和X3(醇油摩爾比)3 個因素的系數均<0.05,表明這3個因素都對該反應有顯著的影響,影響程度為X1(加酶量)>X2(反應時間)>X3(醇油摩爾比)。X4(溫度)的系數為0.064 5 >0.05,表明相對于其它幾個因素,在選定溫度范圍內酶的活性都能保持較高,對于反應影響較小。酶用量對于反應的影響程度最大,且它對反應表現為正向影響。在交叉項中,X1X3的系數最小,表明它對反應影響程度最大且為正向影響,也就是說,同時增加酶用量和醇油摩爾比乙酯的得率會提高。在平方項中,的系數最小,說明乙醇加入量對于反應有著重要影響。

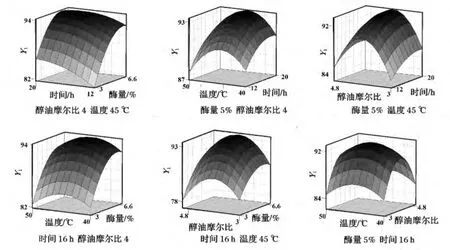

圖6 各組交叉因素對乙酯得率的影響Fig.6 The effect of cross-cutting factors in each group on FAEE yieid

由響應面圖6 可知,同時增加醇油摩爾比和減少酶用量會使得乙酯得率大大下降,可能的原因是過量乙醇對酶有毒害作用,如果同時減少酶用量會使得大部分的酶失活,乙酯得率也就下降;同時升高溫度和增加酶用量也會使乙酯得率下降,可能原因是過高的溫度易使酶失活,過量的酶易聚集,這都會降低酶的催化活性從而使得率下降;溫度和醇油摩爾比的交叉影響對于反應來說不顯著,但改變其中任何一個因素都會使得得率有所下降。

2.3 模型驗證

根據圖6 中的響應面可知,該回歸模型具有穩定點。通過回歸模型分析預測的最優條件為:加酶量6.0%,醇油摩爾比4.0∶1,溫度44.7 ℃,反應時間17.6 h,乙酯得率為94.35%。根據預測的最優條件,結合實際情況進行了3 次平行實驗,得到乙酯的平均得率為94.86%,與預測值極為接近,表明在選定范圍內該模型能夠很好地預測酶催化微藻油脂乙酯化反應,該響應面模型有效。

3 結論

研究了無溶劑體系中微藻油脂的酶法乙酯化技術工藝,通過單因素實驗和Box-Behnken 設計的響應面優化工藝參數,得出酶法催化藻油乙酯化最優條件為:固定化Novozym 435 脂肪酶加酶量6.0%,醇油摩爾比4.0∶1,溫度44.7 ℃,反應時間17.6 h,在該條件下生物柴油得率達94.86%。同時,較高的乙酯轉化率為從藻油提取不飽和脂肪酸奠定了良好技術基礎。

[1] Yan Y J,Li X,Wang G L,et al.Biotechnological preparation of biodiesel and its high-valued derivatives:A review[J].Applied Energy,2014,113:1614-1631.

[2] Abbaszaadeh A,Ghobadian B,Omidkhanh M R,et al.Current biodiesel production technologies:A comparative review[J]. Energy Conversion and Management,2012,63:138-148.

[3] 盛梅,李為民,鄔國英.生物柴油研究進展[J].中國油脂,2003(4):66-70.

[4] 游金坤,余旭亞,崔佳麗.微藻生物柴油的發展現狀及趨勢[J].中國油脂,2011,36(3):47-51.

[5] Li X F,Xu H,Wu Q Y.Large-scale biodiesel production from microalga Chlorella protothecoides through heterotrophic cultivation in bioreactors[J]. Biotechnology and Bioengineering,2007,98:764-771.

[6] Chisti Y. Biodiesel from microalgae[J]. Biotechnology Advances,2007,25:294-306.

[7] Simopoulos A.Omega-3-fatty acids in health and diseases and in growth and development[J]. American Journal of Clinic Nutrition,1991,54:438-463.

[8] 徐芳,蔡昭鈴,叢威,等. 微藻培養生產多不飽和脂肪酸的研究進展[J].重慶工學院學報,2005,19(1):96-100.

[9] Chang H M,Liao H F,Lee C C,et al.Optimized synthesis of lipase-catalyzed biodiesel by Novozym 435[J]. Journal of Chemical Technology and Biotechnology,2005,80:307-312.

[10]Cervero J M,lvarez J R,Luque S.Novozym 435-catalyzed synthesis of fatty acid ethyl esters from soybean oil for biodiesel production[J]. Biomass and Bioenergy,2014,61:131-137.

[11]劉云,商偉勝,辛紅玲,等.烏桕梓油酶法制備生物柴油的研究[J].應用化工,2008,37(9):977-980.

[12] Astria D,Ilvania C,Frederico A,et al. Thermodynamic analysis of the kinetics reactions of the production of FAME and FAEE using Novozym 435 as catalyst[J].Fuel Processing Technology,2011,92:1007-1011.