化工企業管理方法選擇性研究

張原(成都富登信貸公司,四川 成都 610000)

張登博(神華寧夏煤業集團煤炭化學工業分公司,寧夏 銀川 750004)

1.化工企業管理方法定理介紹

化工企業管理方法=工藝管理方法+設備管理方法+安全管理方法+行政管理方法+黨建管理方法+環境管理方法+文化管理方法…………n個管理方法

2.化工企業管理方法定理分析

化工企業管理方法是個無限值,從管理方法這個無限值上看,人們常說的管理是無止境的,管理是個永恒的話題,企業所發生的任何問題都可歸結為管理不到位這一說法是正確的。那么是不是管理方法越多越好呢?不是,如果選擇無限方法會把企業所有人員累死,會使企業管理方法的數量本應對企業目標的實現是正比關系而變為反比關系,正確的方法就是按企業目標選擇方法數量。每一個企業,不管是出于社會效益還是經濟效益都是有自己生存的目標,而目標的實現往往伴隨著其它目標的失去,這是每一個企業所具有的社會屬性決定的,所以目標是一個不斷調整的動態值,因此,為完成目標而選擇的方法也就是動態值。其結論就是在確定的時間確定的場所選擇確定的目標,依據確定的目標選擇管理方法。

3.依據定理分析選擇研究對象

時間:2013年。場所:烯烴電氣設備。目標:降低故障。

4.依據確定目標選擇管理方法

4.1 設備故障定理

設備故障=靜設備故障+動設備故障。靜設備故障=操作類故障+自身類故障+檢維修類故障。動設備故障=操作類故障+自身類故障+檢維修類故障。所以,設備故障=操作類故障+自身類故障+檢維修類故障。

設備操作類故障可能產生原因

Y(操作類故障)=F(合到故障點、帶負荷操作非負荷開關、員工缺乏責任心、原理圖未看清、未使用操作票…………n個原因)

設備自身類故障可能產生原因

Y(自身類故障)=F(參數不匹配、老化、工藝變化、環境變化、設計缺陷、員工缺乏技能,選型不當、未巡檢到位…………n個原因)

設備檢維修類故障可能產生原因

Y(檢維修類故障)=F(設備清灰不干凈,端子緊固漏緊、導線接錯位置、員工缺乏技能、尺寸測試偏離、…………n個原因)

4.2 依據設備故障定理選取管理方法原則

通過4.1分析,方法越多故障越少,又根據管理方法定理,只能選取拐點以前的方法(正比關系),現使用的方法很多,如潤滑制度、事故制度、檔案制度、備件制度、交接班制度、作業票證化制度,風險辨識動態化制度等等,在選擇方法數量達到極限值區間內,優先選擇操作票數據庫、點檢法、連接跟蹤、高速電機定檢四種方法但不限于其他管理方法的嚴格執行。

4.2.1 操作票數據庫優先選擇

4.2.1.1 操作票數據庫建立介紹

建立全廠電氣系統操作票數據庫,上至110kV下至220V,涵蓋110kV線路、變壓器、電容器、消弧消諧、直流電源、保護裝置、監控裝置、電動機、UPS電源、變頻器、發電機、快切裝置等電氣設備,運用標準化模版組織技術員編寫,分類整理,在各服務窗口建立操作票模塊,達到查詢方便打印方便隨需隨取的目的。

4.2.1.2 選取理由分析

4.2.1.2.1 正確性、唯一性

由于它的事先編寫,供使用的操作票可以做到經班組長、技術員、車間領導、和主管部門反復審核后定稿,確保其正確性,也使得做到票號采用統一編碼,“一把鑰匙開一把鎖”一點一票,確保唯一性。

4.2.1.2.2 快捷性

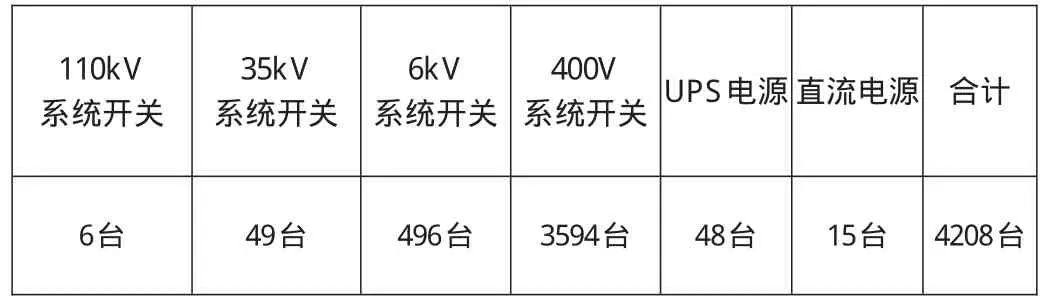

裝置規模大,供電系統結構復雜,表1是依據車間系統圖統計了一套裝置需要操作的設備數量。由表1可看烯烴一套主要設備操作數量,通常情況下一個操作工作的完成,復雜的操作票的編寫及簽發時間需要近1小時,簡單的也得需要十分鐘左右,這樣多的設備數量如果是隨用隨寫,會浪費時間降低工作效率。

表1

4.2.1.2.3 彌補員工缺乏經驗和技能的有效方法

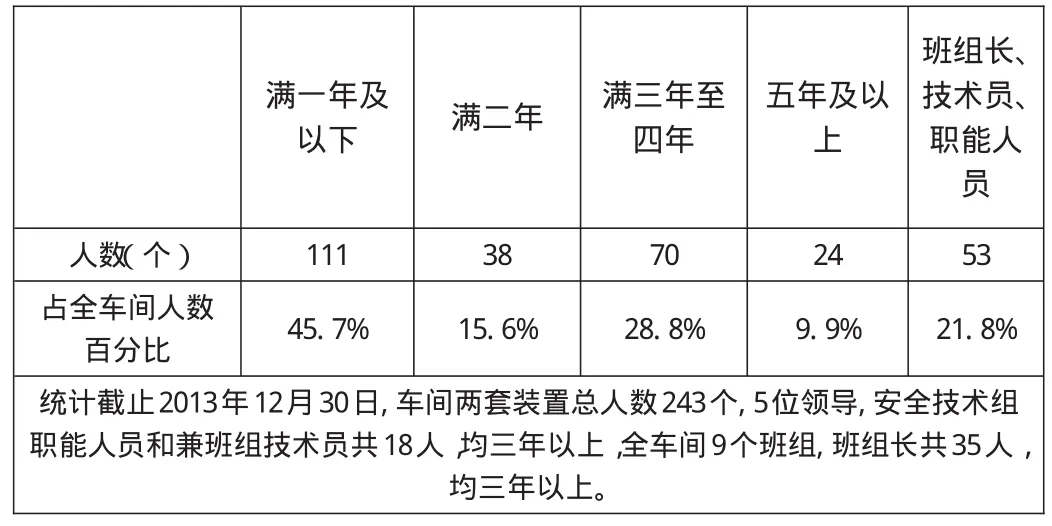

表2統計了車間員工工作年限占比情況和人員分布情況,通過分析可得出觀點,崗位員工缺乏經驗和技能比較嚴重,直接作業環節人員基本沒有經驗和實際技能,按滿3年為熟練工標準衡量,一個班組直接作業人員(指不含班組長)兩年及兩年以下達到80.5%,三年及三年以上僅為19.5%,如果不做此項工作,可以預料就是一個十分簡單的操作都有可能釀成大事故。

表2

4.2.2 點檢法優先選擇

4.2.2.1 點檢法介紹

在班組設立點檢員,條件為最有經驗最有責任心和業務技術的班組員工,位置在班組長排名之后其他之前,根據設備數量設置若干名并且專職,配備基本的三件寶(測溫槍、測振儀、聽音器)。主要職責:及時掌握設備運行情況;及時查出所管設備的所有隱患;根據隱患情況及時下達檢維修任務,并有權進行過程檢查和質量驗收工作。

4.2.2.2 選取理由分析

4.2.2.2.1 點檢法的優勢分析

該方法一是體現了班組把一個日常的、普通員工們經常履行的巡檢工作提升到了班組工作核心位置,突出了重要性。二是做到專職人員管理,責任十分明確,會想盡辦法,全天候診斷設備缺陷。三是讓業務技能高的人給設備“看病”,能夠診斷出問題。

4.2.2.2.2 克服巡檢制度和包機責任制的弊端

由表2知道當前烯烴電氣人員在班組級有經驗有技能員工很少,員工深刻識別設備隱患的能力欠缺。現巡檢的方式:當班員工按安排的巡檢內容和路線巡檢一遍,由于缺乏技能所以是一種機械式的,表面的可以發現深層次的不能發現,包機責任制是將設備分配到每個員工并有醒目的包機牌,但包機責任制的缺陷一是員工技能達不到,二是員工不是專職人員,導致形同虛設。

4.2.2.2.3 形成設備管理監督制約機制

現在方法巡檢設備故障與檢修設備故障是一家,好壞都在自家里,點檢法把巡檢設備故障和檢修設備故障設兩家,兩家之間通過任務單形式開展工作,設備長周期運行一靠精心診斷二靠檢修質量,如果長周期運行獎受到影響,兩者就形成了很好的監督機制。

4.2.3 連接跟蹤維護優先選擇

4.2.3.1 連接跟蹤維護介紹

任何一臺設備都是有無數個單元組成,把單元與單元之間通過某種方式的結合叫連接。對所有運行的電氣設備做到時時監護,只要有退出工藝系統的機會就立即安排對連接進行維護叫跟蹤。觀察連接的方式,通過合理的方法緊固連接或按標準調整、試驗、檢測叫維護。其中最基本的最簡單的連接維護工作叫端子緊固。

4.2.3.2 選取理由分析

4.2.3.2.1 周期長

化工裝置通常一年安排一次停車檢修,檢修周期較長,而連接是要時時維護的。要想使電氣設備原因造成事故停車的次數為最少,只有借對方停車機會抓緊檢修和維護自己的設備。

4.2.3.2.2 未考驗

烯烴裝置屬新投入裝置,還未達到裝置持續一年滿負荷生產能力,從而證明了電氣設備連接承載電壓能力和電流能力也未經過實際考驗。

4.2.3.2.3 易發點

烯烴電氣設備非常先進,也就是說各單元自身質量非常高,出問題就在連接部位,理由其一連接部位安裝時就有人為因素留下隱患;其二連接部位易受環境因素影響;其三連接部位平時拆檢頻繁;其四連接部位是設備發生事故的薄弱點;其五連接部位是最為隱蔽難以巡檢發現;其六連接部位數量十分龐大難以甄別。

4.2.3.2.4 事故居高

表3是車間三年來的事故統計,為便于分析,按照設備故障發生的位置進行列表,有表3分析得出連接部位事故僅次于電機軸承事故,三年總數排名第二。

表 3(單位:起)

4.2.4 高速電機定檢優先選擇

4.2.4.1 高速電機定檢介紹

高速電機每8000小時更換軸承:高速電機(滾動軸承電機)指超過四極轉速含四極轉速的運行電機,8000小時指上次拆檢并更換軸承到下次拆檢并更換軸承的時間間隔。更換軸承指具有強制性非條件判斷的軸承更換。

4.2.4.2 選取理由分析

4.2.4.2.1 不可控性

保證軸承不能損壞并不是一件容易的事情,這與貨源與選型、油脂管理、拆裝工藝、尺寸測試準確程度、狀態監視與跟蹤管理、運行環境與條件,員工的責任心等有關,同時,高速電機軸承都是在極短時間內損壞,它的前兆性很低隱蔽性很強。

4.2.4.2.2 故障率居高

由表3可得出結論:電氣設備的大部分事故來自于動設備電機軸承,位居事故排名第一位,這說明只要抓好此項工作就抓住了車間降低事故的主要目標。

4.2.4.2.3 隊伍狀況的迫使

電動機精修與實際經驗有密切關系,技能是逐漸體會獲得,所以員工的工作年限是重要考量指標,由表2得出結論:員工的經驗與業務技能狀況不能滿足維護電機軸承長周期運行,實現對電機軸承精細化管理的要求,應當選取特別策略應對。

4.2.4.2.4 損失巨大

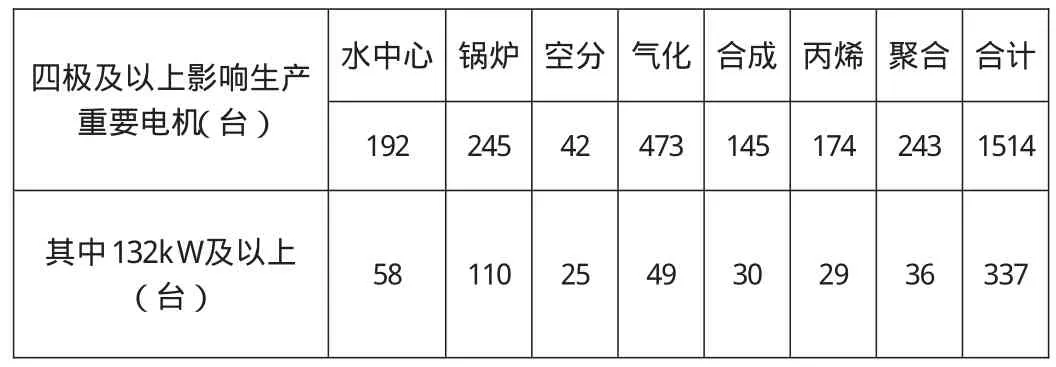

表4統計了烯烴一套裝置轉數在1500r/min及以上影響生產的重要電機,由表4可以得出結論,烯烴的高速電機數量多容量大,而高速電機軸承損壞通常都伴隨著抱軸,軸折、定子燒壞、端蓋及機座損壞等事故,甚至遇到保護不靈引起裝置跳車的可能。這就表明電機軸承事故會經常出現,同時產生的經濟損失巨大。

表4 (1500r/min及以上轉速)

4.2.4.2.5 兩條件設定的理由

800 0小時和更換軸承,這兩個設定都是一個經驗值或相對值,而準確的應當是根據實際運行狀況判定后確定時間和是否更換軸承,是否使用此方法,要看本廠實際情況,要看使用后的經過檢驗得出利與弊的關系方可確定,但在烯烴上述特定條件下,作為一個宏觀管理策略是可以進行有益的嘗試,特別是轉數在3000轉/分及以上、功率在400千瓦及以上電機更具有值得嘗試的價值。

5.結語

在目前的烯烴電氣設備管理中,把建立操作票數據庫,推行點檢法,做好連接凡停必檢,做好電機軸承定時更換這四個方法作為降低烯烴電氣設備故障的優先選擇,是抓住了降低事故的主要矛盾,是符合當前烯烴電氣設備管理工作的實際需要。