仿古磚鈣鋇復合無光釉的研究與開發(Ⅱ)

?

仿古磚鈣鋇復合無光釉的研究與開發(Ⅱ)

項目:省部產學研結合項目(項目編號:2060403)專項資金資助。

朱敬賢黃秋立董軍樂梁超成黃玲艷楊倩

(廣東蒙娜麗莎新型材料集團有限公司廣東 佛山528211)

(續上期)

從表2可知,A4和K相比,隨著燒成溫度的提高,釉的膨脹系數減小;O和A相比隨施釉量的增加,釉的膨脹系數減小;O與A4光滑度相當,但O光澤度比A4更高,這是因為燒成溫度高,石英熔融得更充分,光澤度會明顯提高。A比O亮很多,但由于A所施的釉漿太少,無法形成光滑釉面。

4.2.2ZnO對釉面的影響

鉀長石:36%,石灰石:12%,燒滑石:12%,碳酸鋇:10%,氧化鋅:4%,燒高嶺土:16%,生高嶺土:8%,氧化鋁:2%。

表3為ZnO對釉面效果的影響。

表3 ZnO對釉面的影響

從表3可知,A1和A3相比,ZnO含量增加,可降低膨脹系數;A1光澤度比A3高,但沒有A3光滑;A1光澤度比O高,但沒有O光滑。所以,ZnO可降低釉的燒成溫度,增加光澤度。

4.2.3BaO對釉面的影響

鉀長石:36%,石灰石:14%,燒滑石:12%,碳酸鋇:10%,氧化鋅:2%,燒高嶺土:16%,生高嶺土:8%,氧化鋁:2%。

表4為BaO對釉面效果的影響。

表4 BaO對釉面的影響

從表4可知,A3與O相比,A3光澤度較低,B2O3降低膨脹系數的能力比BaO大。A2和A3光滑度相近,但A2光澤度較低。所以,降低燒成溫度也是獲得無光釉的一個途徑。

4.2.4MgO對釉面的影響

鉀長石:36%,石灰石:14%,燒滑石:10%,碳酸鋇:8%,氧化鋅:2%,燒高嶺土:16%,生高嶺土:8%,氧化鋁:3%,高硼熔塊:3%。

表5為MgO對釉面效果的影響。

表5 MgO對釉面的影響

從表5可知,A5和O相比,光滑度相近,但A5比O更無光,MgO降低膨脹系數的能力比B2O3大。

4.2.5提高高嶺土含量,降低BaO含量對釉的影響

鉀長石:36%,石灰石:14%,燒滑石:12%,碳酸鋇:6%,氧化鋅:2%,燒高嶺土:18%,生高嶺土:8%,氧化鋁:2%,高硼熔塊:2%。

提高高嶺土含量,降低BaO含量對釉面的影響如表6所示。

表6 提高高嶺土含量,降低BaO含量對釉面的影響

從表6可知,J與A4相比,J光澤度更差,提高高嶺土含量,降低BaO導致膨脹系數降低。

4.2.6高嶺土對釉的影響

鉀長石:36%,石灰石:14%,燒滑石:12%,碳酸鋇:6%,氧化鋅:2%,燒高嶺土:20%,生高嶺土:8%,氧化鋁:2%。

高嶺土對釉的影響如表7所示。

表7 高嶺土對釉面的影響

從表7可知,繼續增加高嶺土含量,可使膨脹系數降低。Q與P相比較Q不僅光澤度低,且釉面粗糙,這是由于釉中高嶺土含量過高導致的。

4.3.7Al2O3對釉的影響

鉀長石:48%,石灰石:18%,石英:5%,燒滑石:6%,生高嶺土:9%,碳酸鋇:5%,氧化鋁:9%。

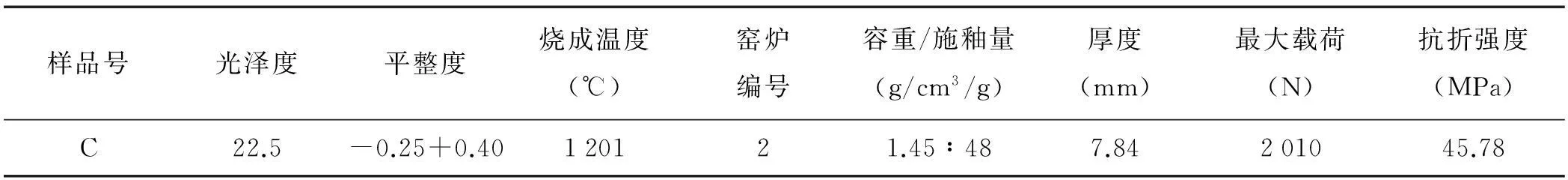

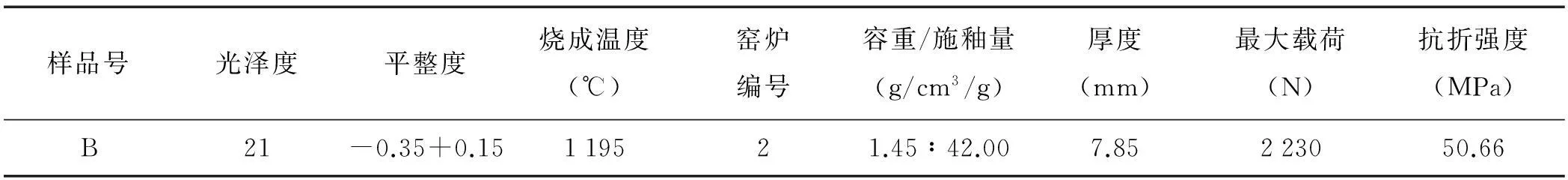

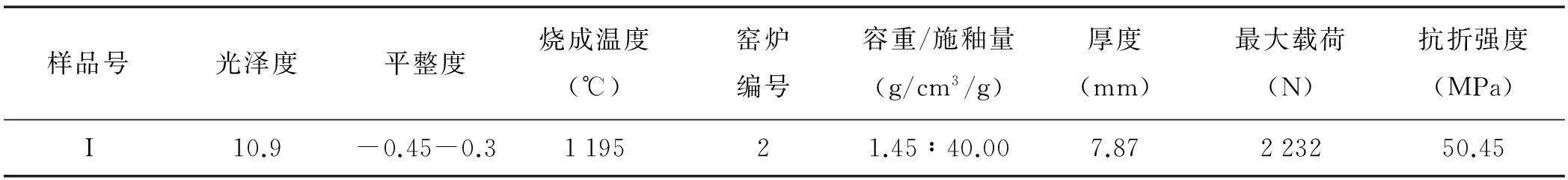

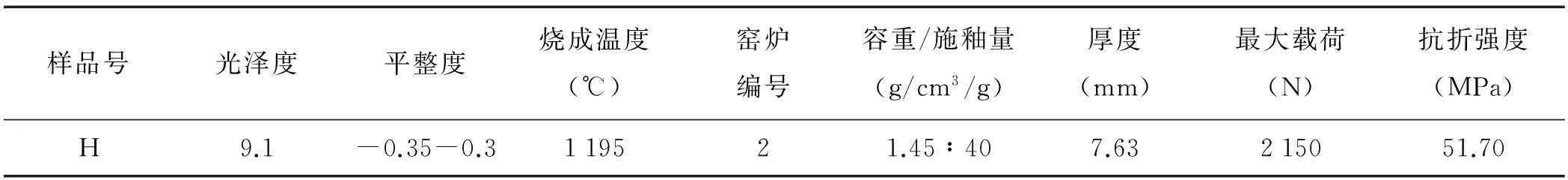

表8~表12為不同的Al2O3含量對釉的影響。

表8 Al2O3對釉面的影響(含量9%)

鉀長石:48%,石灰石:18%,石英:4%,燒滑石:6%,生高嶺土:9% ,碳酸鋇:5%,氧化鋁:10%。

表9 Al2O3對釉面的影響(含量10%)

鉀長石:48%,石灰石:18%,石英:3%,燒滑石:6%,生高嶺土:9%,碳酸鋇:5%,氧化鋁:11%。

表10 Al2O3對釉面的影響(含量11%)

鉀長石:48%,石灰石:18%,石英:1%,燒滑石:6%,生高嶺土:9%,碳酸鋇:5%,氧化鋁:13%。

表11 Al2O3對釉面的影響(含量13%)

鉀長石:48%,石灰石:18%,燒滑石:6%,生高嶺土:9%,碳酸鋇:5%,氧化鋁:14%。

表12 Al2O3對釉面的影響(含量14%)

從表8~表12可知,隨著Al2O3含量的增大,無光度和膨脹系數都增大。Al2O3增加到一定量時,釉會生燒,導致釉面粗糙。

4.3測試結果和理論分析

4.3.1硅鋁比對無光釉的影響

釉配方中的硅鋁比對無光釉的影響的實驗證明,釉中的硅鋁比直接影響著無光釉的成熟范圍和燒成質量,利用氧化鈣、滑石、氧化鋅、碳酸鋇等多種無光劑研制無光釉,效果較為理想。釉料配方中,既有傳統的高鋁低硅系列,也有高硅低鋁系列,這兩個系列均可形成無光釉。當堿性氧化物的含量不變時,隨著硅鋁比值的提高,釉面會呈現無光-半無光-光亮的趨勢,無光釉的硅鋁比一般應控制在3~6為宜。

4.3.2氧化物對無光釉的影響

根據實驗結果可知,利用多成分復合無光劑制得的無光釉可克服單一無光劑所形成的各種缺陷,如釉面粗糙、桔釉等。燒成過程中設法將釉中的晶粒尺寸控制在3~10μm,可獲得多種質感的無光釉。本實驗中的無光劑主要采用適量的氧化鈣、滑石、工業氧化鋅、碳酸鋇等。引入滑石主要起助融作用,同時也可起到提高釉的熱穩定性及釉面白度等作用。實驗中應用的BaCO3,一方面起強助融作用,降低釉熔體的高溫粘度,使制品更有利于快燒;另一方面有抗龜裂及抗氣氛能力,可擴大釉的適應性。ZnO更是制備低溫無光釉不可多得的強熔劑,可極大地降低釉的熱膨脹系數,提高熱穩性,促進微晶的形成。

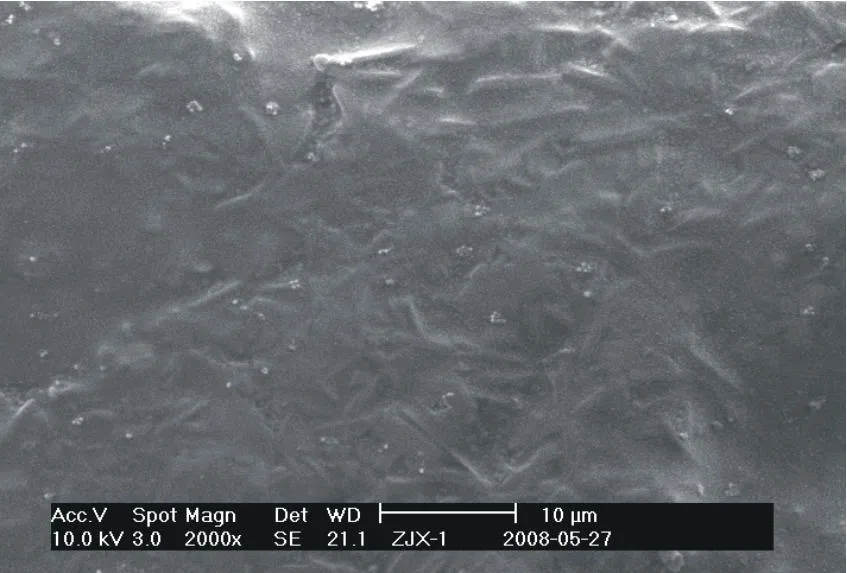

圖4為釉面掃描電鏡分析圖。對釉面進行掃描電鏡分析發現,釉面存在許多顆粒物質,我們推測可能是釉面析出鈣長石、鋇長石、正長石等晶體。

圖4 釉面掃描電鏡分析圖

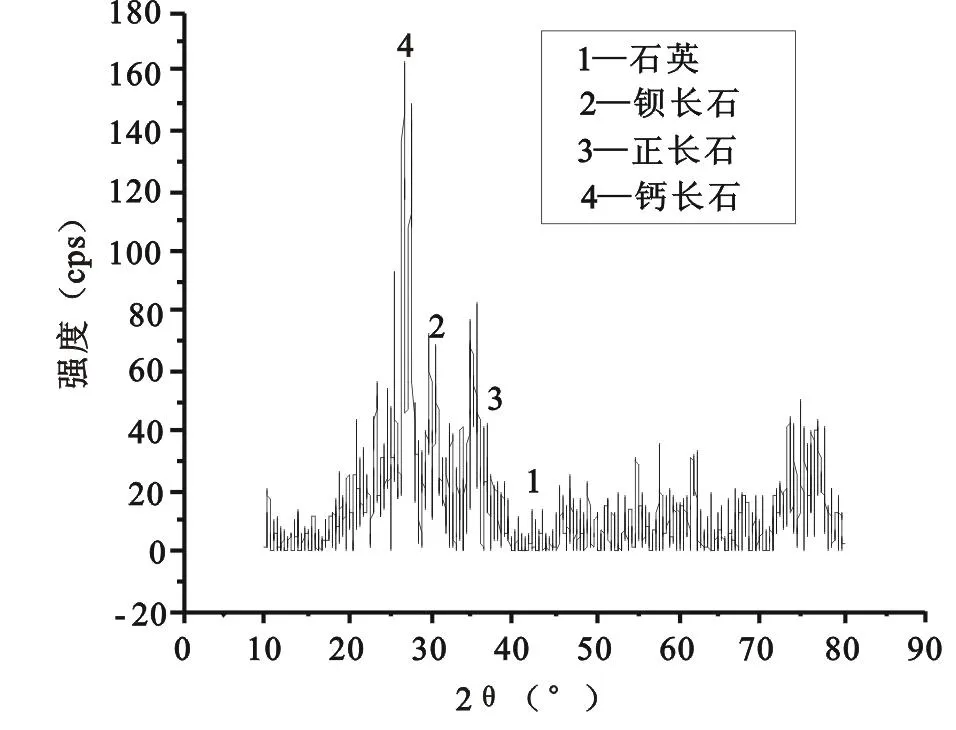

圖5為釉面X衍射分析圖。對釉面進行X衍射分析發現,釉面主要存在鈣長石、鋇長石、正長石等晶體,這說明上述推測是正確的。采用多成分復合無光劑,可促使各類雛晶相互制約共同發育成微晶,這些晶體在釉中的折射率和玻璃介質的折射率差別較大,對光的散射較強,起到了無光的效果。為了使雛晶能夠適當生長,釉面產生無光且又穩定,復合無光劑的成分應復雜些,但這些成分,在釉中須達到飽和才能結晶,所以,用量的控制很關鍵。

圖5 釉面X衍射分析圖

4.3.3釉料粒度及施釉質量對釉面的影響

對無光釉來說,要想獲得理想的釉面效果就應該在燒成過程中析出大量的微晶,晶體的析出通常要求熔體具有較小的粘度、較長的保溫時間和適宜的降溫速率。根據相變理論,非均態晶化的成核勢壘低,析晶速度快。因此,在低溫快燒的工藝條件下,適當放寬無光劑的粒度,使其高溫熔融后的殘余顆粒作為晶核劑,實現快速成核,從而可制得效果良好的無光釉。本實驗釉料細度控制在萬孔篩余0.05%~0.10%。粒度過細,釉面易產生光亮和滾釉等缺陷;反之過粗,則燒成溫度相應提高會導致釉面產生粗糙等不理想效果。無光釉的施釉厚度相對光澤釉來說稍厚一些,應控制在0.4~0.6mm,釉的密度為1.45g/cm3,施釉質量(300mm×300mm磚)為45~50g,這樣所制得的無光釉釉面質感更好。

5 結論

利用復合無光劑可以制得效果良好的無光釉,無光釉硅鋁比一般控制在3~6較為適宜,適當調節硅鋁比例,可制得絲絨狀光澤、玉石光澤、木質光澤等釉面效果。適宜的工藝制度包括適宜的釉料細度、施釉厚度、燒成制度等,這些因素也是制備復合無光釉的關鍵因素。

通過前面的實驗,可以得出以下結論:

1)復合無光釉的硅鋁比控制在3~6,高溫無光釉硅鋁比接近6,而低溫無釉硅鋁比則接近3,本實驗的最佳硅鋁比為3.4。

2)堿性氧化物含量不變,增大Al2O3含量,使釉面呈現有光-亞光-無光的趨勢。

3)各種無光劑含量(如CaO、MgO、BaO、ZnO等)要達到一定量才能析出晶體,CaO為0.38mol,MgO為0.27mol,BaO為0.12mol才可析出晶體。

4)無光釉的施釉厚度相對光澤釉來說稍厚一些,應控制在0.4~0.6mm,釉的密度為1.45g/cm3,施釉質量(300mm×300mm磚)控制在45~50g。

參考文獻

1素木洋一著.釉及色料.劉可棟,劉光躍譯.北京:中國建筑工業出版社,1979

2俞康泰.現代陶瓷色釉料與裝飾技術手冊.武漢:武漢理工大學出版社,1999

3中國硅酸鹽學會陶瓷分會建筑衛生陶瓷專業委員會.現代建筑衛生陶瓷工程師手冊.北京:中國建材工業出版社,1998

4任建軍.鈣質無光釉的試制.陶瓷研究,1998,13(4):20~22

5余廣鎮.低成本無光釉的試制及生產.佛山陶瓷,2000(4):20~22

6李梅,周宛玲,丘泰,等.鋅無光釉的研制.江蘇陶瓷,1994(4):2~4

7陳平,朱建峰.墻地磚無光釉的研究.陶瓷科學與藝術,2001(4):14~15

8俞康泰.陶瓷色釉料與裝飾導論.武漢:武漢工業大學出版社,1998

9祝桂洪,周健兒,曹春娥,等.陶瓷釉配制基礎.北京:輕工業出版社,1989

10輕工業部第一輕工業局.日用陶瓷工業手冊.北京:輕工業出版社,1984

11Vieira M T,Catarino L,Oliveira M,et al.Optimization of the sintering process of raw material wastes.Journal of Materials Processing Technology,1999,97~101:92~99

作者簡介:朱敬賢(1985-),本科,助理工程師,陶瓷工藝技術員;主要從事陶瓷工藝和釉料的研究。