D500鋼激光焊接數值模擬

許新猴,李先芬,趙小強,周 偉,2

(1.合肥工業大學 材料科學與工程學院,合肥 230009;2.新加坡南洋理工大學 機械與宇航工程學院,新加坡639798)

D500鋼激光焊接數值模擬

許新猴1,李先芬1,趙小強1,周 偉1,2

(1.合肥工業大學 材料科學與工程學院,合肥 230009;2.新加坡南洋理工大學 機械與宇航工程學院,新加坡639798)

基于ANSYS有限元分析軟件,以5 mm厚D500鋼為研究對象,采用均勻分布的柱體熱源與橢球熱源組合的方法,建立激光焊接熱源模型,對D500鋼激光焊接溫度場及應力場進行模擬計算,并與試驗所得焊縫形狀及焊后殘余應力進行比較分析。結果表明,數值模擬結果與試驗結果比較吻合,證明該熱源模型具有一定的適用性。

D500鋼;熱源模型;激光焊;溫度場;應力場;數值模擬

激光深熔焊接過程包含著一系列復雜的物理和化學變化,表現出復雜、快速且受多個參數影響的特點[1-3]。焊接溫度場的變化反映了焊接過程中的熱變化,其對焊接質量有著至關重要的影響。隨著人們對激光焊接工藝的不斷認識,研究焊接的方法也變得多種多樣。焊接過程的數值模擬一直都被認為是一種前沿且能夠快速重現整個過程的方法,也是近幾年研究的重點。盡管前人對激光焊接過程已經有了一些研究,但是在對激光深熔焊接過程的數值模擬仍存在一定的局限。隨著社會的進步及科學技術的發展,人們越來越重視焊接質量和焊接生產效率。有限元技術和焊接技術的飛速發展,為數值模擬技術提供了有力的工具,焊接溫度場的研究和殘余應力的分布情況可以采用數值模擬方法進行分析,這樣就可以省去大量的試驗,從而可以大大節省人力、物力和時間,具有很大的經濟效益[4-5]。D500鋼作為一種低合金鋼,具有高強度、高韌性的特點,被廣泛應用于船舶工業、橋梁鋼構、航空航天等領域。低合金鋼在世界范圍內需求的不斷提高使得其在焊接結構件上的應用越來越普遍,焊接質量和焊接效率要求也越來越高。目前,針對D500鋼激光焊接數值模擬研究較少,因此,D500鋼焊接過程殘余應力及變形的模擬研究對實際生產具有一定的指導意義。

1 激光焊接模型

1.1 激光焊接試驗

試驗選用厚度為5 mm的D500低碳調質鋼平板,采用波長為1.06的光纖激光焊機,通過逐步改變激光輸出功率和離焦量,從而使試板均勻焊透,并獲得良好外觀焊縫。選最優焊接參數為焊接工藝參數:激光輸出功率3 kW,光斑直徑0.6 mm,離焦量1 mm,焊接速度15 mm/s。

1.2 激光焊接熱源模型

要對激光焊進行數值模擬,首先要合理描述激光焊熱輸入分布模式,在考慮激光焊接工藝熱輸入分布特點的情況下,建立適用于激光焊接的熱源模型。本研究采用的組合熱源模型為橢球熱源+柱體熱源。各熱源模型公式[6-8]如下:

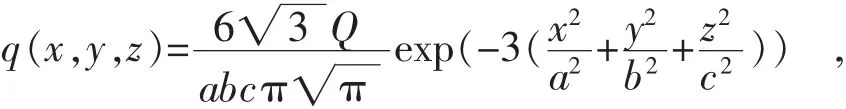

(1)橢球熱源模型函數公式

式中:Q—熱輸入功率;

a,b,c—分別為橢球的半軸長。

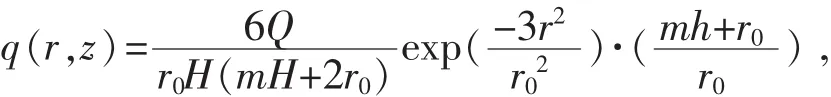

(2)柱體熱源模型函數表達式

式中:r0—熱源徑向分布參數;

H—熱源高度;

r—焊件任意點至電弧加熱中心的距離;

h—熱源任意界面高度;

m—熱源上下表面熱流峰值調節系數。

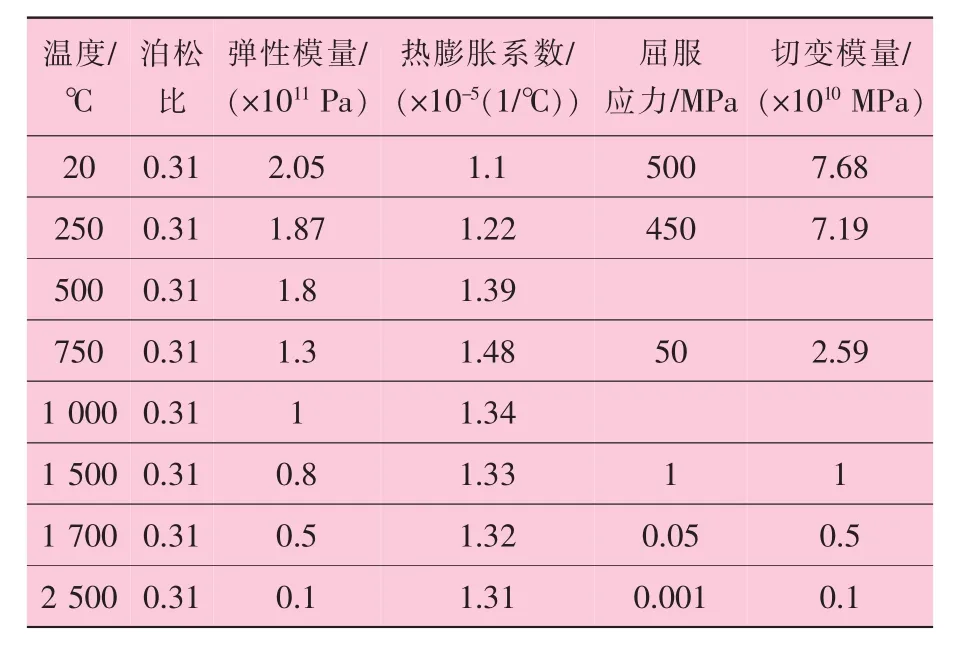

1.3 材料物理性能參數

材料的熱物理性能對激光焊的溫度場分布及焊縫成形有著非常重要的影響,其物理性能參數直接影響溫度場和應力場的形態和大小[9]。在對D500鋼激光焊溫度場的模擬分析時必須確定以下熱物理性能參數:焊件的初始溫度、焊件的熔點、材料的密度、導熱系數、對流換熱系數和比熱容。除了材料熔點、工件初始溫度(20℃)和材料密度是常數外,材料的其他屬性參數都是溫度的函數。D500鋼物理性能參數[10]見表1和表2。

表1 D500鋼溫度場分析熱物理性能參數

表2 D500鋼應力場分析熱物理性能參數

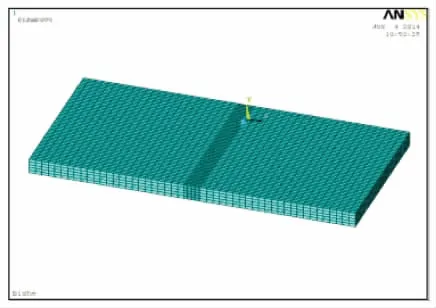

1.4 有限元模型的建立

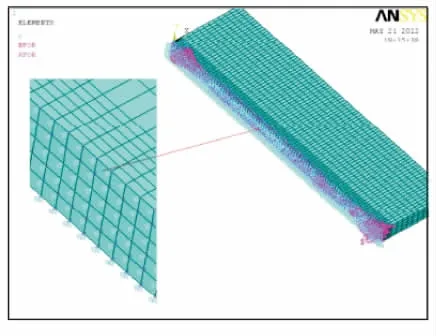

在焊接溫度場模擬過程中,由于焊縫及熱影響區溫度很高,溫度梯度很大,故這些區域網格劃分相對于母材區域要精細。本研究所描述的模擬過程中,焊縫區采用的網格單元尺寸為0.2 mm×1 mm×1 mm,母材區采用較粗網格,網格單元尺寸為2 mm×1 mm×1 mm。網格劃分如圖1所示。

圖1 有限元網格劃分

1.5 初始條件與邊界條件

將焊接試樣的初始溫度設置為環境溫度,即室溫20°C。焊接過程中,焊件與外界同時存在著對流和輻射,由于焊接過程的對流和輻射過程非常復雜,因此,為了簡化整個計算過程,采用一個總傳熱系數, 即為20 W/(m2·K)。邊界條件即在模型的yz面及z方向工件底部施加邊界條件,如圖2所示。

圖2 施加邊界條件

2 結果及分析

2.1 溫度場模擬結果分析

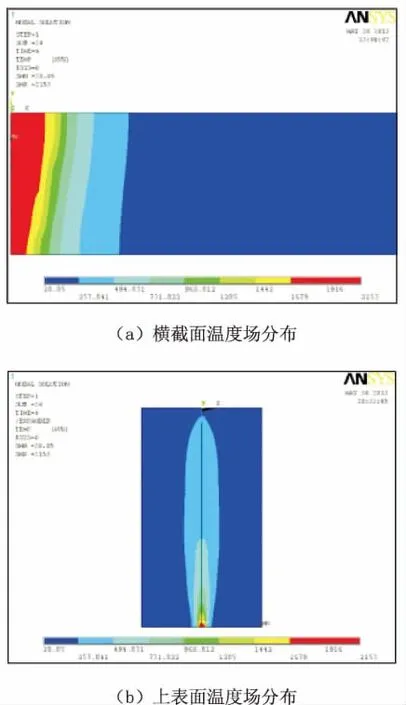

圖3所示為t=6 s時的焊接溫度場分布云圖。由圖3可知,在焊接過程中的整個溫度場變化情況都是經歷了一個從非穩態到準穩態再到非穩態的過程。在準穩態時,等溫線的形狀基本是一樣的,只是隨著熱源的移動而移動,熱源上表面近似為圓形,這與激光落在工件上的光斑呈圓形是相符合的。

圖3 t=6s時的焊接溫度場分布云圖

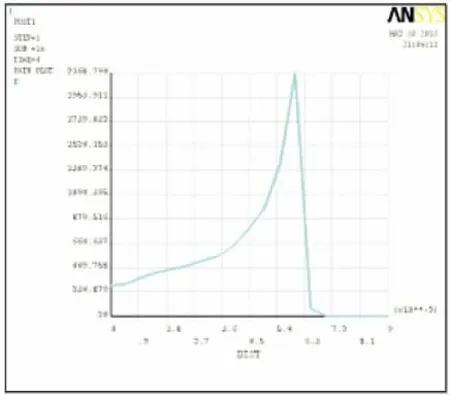

圖4所示為縱截面方向在4 s時刻的熱循環曲線。由圖4可以看出,焊接時試板經歷了一個緩慢升溫和快速降溫的過程,且最高溫度已經遠遠高于材料的熔點。因此,實際焊接時在中心部位不可避免地要發生一定的變化,由于溫度梯度大,引起材料的熱膨脹系數不同,容易在焊縫周圍產生過大的應力應變,從而容易產生缺陷。

圖4 縱截面方向在4 s時刻的熱循環曲線

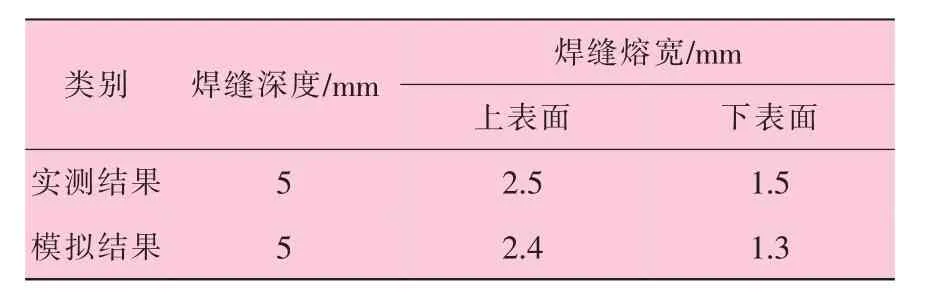

2.2 焊縫模擬結果與試驗結果的比較

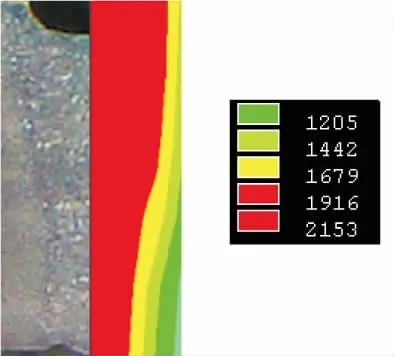

圖5為有限元模擬的焊接熔池邊界與實際焊縫熔合線的比較。從圖5可以看出,模擬的焊接熔池邊界處的溫度達到D500鋼熔化溫度1 500℃以上,且其釘頭狀焊縫形貌與焊縫熔合線基本吻合,實際焊縫尺寸與有限元模擬尺寸見表3,且尺寸誤差均在范圍內。

圖5 模擬焊縫形狀與試驗焊縫形狀對比

表3 實際焊縫尺寸與有限元模擬尺寸

2.3 應力場分析結果及與試驗結果對比

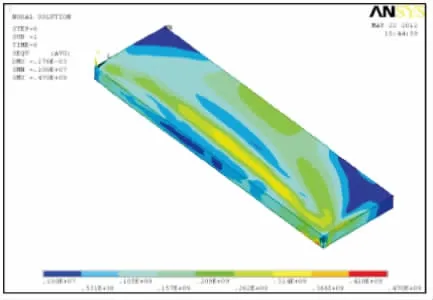

圖6所示為t=6 s時的等效應力分布云圖。由圖6可以看出,等效應力主要分布在焊縫及熱影響區,等效應力的峰值則出現在熔合線附近,這是因為焊接過程的熱量很大一部分集中作用于熔合區,造成了焊件溫度急劇升高而膨脹并產生應力。并且隨著熱源的不斷移動,等效應力的峰值也會隨之移動。

圖6 t=6s時的等效應力分布云圖

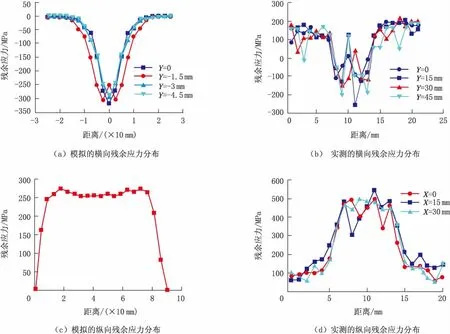

圖7所示為試驗結果與模擬結果的殘余應力對比。采用X射線法測得D500鋼殘余應力分布曲線如圖7(b)和圖7(d)所示。由圖7可以看出,焊縫處數值模擬出的焊接殘余應力基本上與試驗測量的結果相對應,曲線變化趨勢基本一致。從圖7(a)和7(b)中可以看出, 各路徑橫向應力分布情況基本相同,焊縫中心承受壓應力,壓應力最大值為305.2 MPa,遠離焊縫中心的地方壓應力逐漸減小,在距離焊縫中心位置約17.5 mm處橫向應力為拉應力,并呈對稱分布。從圖7(c)和7(d)可以看出,縱向應力整體為拉應力,從起焊位置至10 mm處拉應力逐漸增大,拉應力最大值為254.6 MPa,焊縫中段出現了一個穩定區,板邊處應力為0。這是因為板的端面是自由邊界,端面之外沒有材料,其內應力值自然為0。然后拉應力又逐漸減小至最小值,并呈對稱分布。比較分析可知,模擬的應力曲線分布與試驗測得應力分布曲線形狀相近,但數值偏小。這可能是由于熱物理參數選擇不當、載荷步設置不合理等原因引起的。

圖7 模擬的殘余應力分布和試驗應力對比

3 結 論

(1)采用橢球-柱體組合式熱源模型,可以對5 mm厚的D500鋼激光焊的溫度場進行準確模擬,模擬所得焊縫形狀和實際焊縫截面形狀比較接近。

(2)通過模擬計算可以看出,沿焊縫方向的縱向殘余應力從起焊端逐漸上升,在中部附近達最大值之后經過穩定區后逐漸下降,并且表現為拉應力;橫向殘余應力中間為壓應力,兩端為拉應力。

(3)由試驗結果與模擬結果對比分析可知,數值模擬結果與測量的焊接殘余應力分布規律曲線形狀基本一致,但數值有差距。

[1]崔旭明,李劉合,張彥華.激光-電弧復合熱源焊接[J].焊接技術,2003,32(02):19-21.

[2]田川,呂高尚,聞義.激光電弧復合焊接—一種新型悍接方法[J].機車車輛工藝,2005,4(02):5-10.

[3]張旭東,陳武柱,雙元卿,等.C02激光-MIG同軸復合焊方法及鋁合金焊接的研究[J].應用激光,2005(02): l-3.

[4]吳圣川,劉建華.鋁合金激光-電弧復合焊的有限元數值[J].模擬航空制造技術,2005(12):74-76.

[5]盧振洋,劉建,黃鵬飛,等.基于ANSYS薄板GTAW焊接溫度場數值模擬[J].微計算機信息,2007,23(21):291-292.

[6]武傳松.焊接熱過程與熔池形狀[M].北京:機械工業出版社,2007:206-207.

[7] LEE W B, YEON Y M, JUNG S B.The improvement of mechanical properties of Frictionstir welded A356 Alalloy[J].Materials Science and Engieering,2003(355):154-159.

[8]張春平.基于ANSYS的異種鋼焊接殘余應力的數值模擬[J].合肥工業大學學報(自然科學版),2003,26(03):460-463.

[9]李冬林.基于ANSYS軟件焊接溫度場應力場模擬研究[J].湖北工業大學學報,2005,5(20):81-83.

[10] GHOSH M,KUMAR K,KAILAS S V,et al.Optimization of friction stir welding parameters for dissimilar aluminum alloys[J].Materials and Design,2010(31):3033-3037.

Numerical Simulation of D500 Steel Laser Welding

XU Xinhou1,LI Xianfen1,ZHAO Xiaoqiang1,ZHOU Wei1,2

(1.School of Materials Science and Engineering,Hefei University of Technology,Hefei 230009,China;2.School of Mechanical and Aerospace Engineering,Nanyang Technological University,Singapore,Singapore 639798,Singapore)

Based on ANSYS finite element analysis software,with 5 mm thickness D500 steel as the research object,it adopted equally distributed cylinder heat source and ellipsoid-cylinder hybrid heat source to build source model of laser welding.For D500 steel laser welding temperature field and stress field simulation calculation were conducted,and compared the calculation result with weld shape obtained from test and residual stress after welding.The results indicated that the numerical simulation result is consistent with the test results;showed that the heat source model has certain applicability.

D500 steel;heat source model;laser welding;temperature field;stress field;numerical simulation

TG456.7

A

1001-3938(2015)06-0016-04

許新猴(1990—),碩士研究生,研究方向為激光電弧復合焊接技術。

2015-03-03

黃蔚莉