從銅鎘渣中回收鋅、鎘、銅試驗研究

森 維,孫紅燕,彭 林,楊繼生,宋興誠

(1.云南錫業集團(控股)有限責任公司,云南 個舊 661000;2.紅河學院理學院,云南 蒙自 661100)

濕法煉鋅系統的鋅粉凈化除銅鎘段會產出大量含有鋅、銅、鎘的渣(銅鎘渣),其中Zn質量分數30%~50%,Cu質量分數1%~10%,Cd質量分數7%~20%。這種渣為冶煉中間產物,直接銷售價格低廉,大多數鋅冶煉廠都進行綜合回收,一般將鋅以硫酸鋅形式返回鋅系統,銅以海綿銅渣形式回收,鎘以海綿鎘或精鎘錠形式回收[1-2]。目前,處理銅鎘渣的方法主要有2種。1)二段浸出法[2-5]:將銅鎘渣加廢電解液或硫酸進行二段逆流浸出,浸出過程中加二氧化錳或壓縮空氣進行氧化,浸出液含硫酸鋅和硫酸鎘,送鎘置換工段回收鎘、鋅,浸出渣為銅渣。2)直接浸出法[6-8]:用濃度較高的硫酸浸出銅鎘渣,將鋅、銅、鎘直接轉入溶液,然后再用鋅粉置換銅得到海綿銅渣,置換鎘得到海綿鎘,置換液含硫酸鋅返回系統回收鋅。這2種方法存在以下缺陷:二段浸出法流程長,反應速度慢(需1~2d),二氧化錳消耗量大,銅渣品位低,浸出液含雜質高;直接浸出法的浸出液含雜質高,且銅也被浸出進入溶液,需消耗大量鋅粉來置換海綿銅。因此,本文作者探索了采用一段浸出法處理銅鎘渣:浸出過程中添加強氧化劑B和壓縮空氣,經過一段浸出將鋅、鎘浸出到溶液中,而銅以海綿銅形式留在渣中。

1 試驗部分

1.1 試驗原料

試驗原料為某冶煉鋅系統一段凈化產出的銅鎘渣漿。取500mL渣漿,過濾后得到銅鎘渣約580g,其中含水44.2%,主要成分質量分數為:Zn 41.19%,Cu 8.63%,Cd 16.08%,As 0.016%,Sb 0.017%,Mn 0.090%,Co 0.021%,Fe 0.013%。該銅鎘渣中,鋅、銅、鎘主要以單質金屬形式存在。

廢電解液為鋅電解試生產期間產出的廢液,主要成分質量濃度為:H2SO4106.21g/L,Zn 36.6g/L,As 0.04mg/L,Sb 0.011mg/L,Cu 0.013mg/L,Cd 0.363mg/L,Co 0.09mg/L,Ni 0.753mg/L。

強氧化劑B。強氧化劑B可將鎘渣中的Zn、Cd氧化并與硫酸反應生成硫酸鋅、硫酸鎘。主要反應為:

Cd+H2SO4+強氧化劑B →CdSO4+H2O,

Zn+H2SO4+強氧化劑B →ZnSO4+H2O。

1.2 試驗方法

小型試驗:試驗在2L燒杯中進行。取500 mL銅鎘渣漿加入燒杯中,在電爐上加熱并攪拌。加入廢電解液,控制pH為3~4(置換硫酸鎘溶液要求pH為3~4),加熱至一定溫度后保溫反應一段時間,然后加入不同量強氧化劑B,反應5 min后過濾,得到濾液和濾渣。

工業試驗:將小型試驗得到的最佳參數應用于工業試驗,試驗在帶有機械攪拌的鋼襯膠襯磚錐形槽體(φ3 000mm×3 200mm,總容積23.7 m3)內進行,方法與小型試驗一致。槽體上配有蒸汽加熱裝置,并帶有2根壓縮空氣管,起加強氧化和攪拌功能。

2 試驗結果與討論

2.1 溫度對浸出的影響

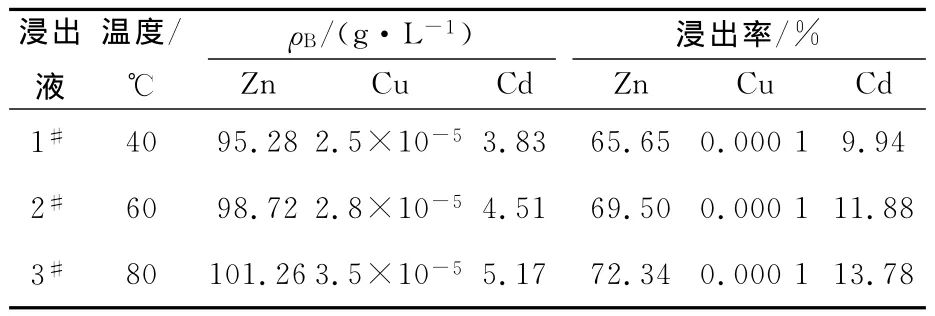

試驗條件:反應時間30min,pH3~4,不加強氧化劑B。溫度對浸出的影響試驗結果見表1。可以看出,隨溫度升高,鋅、鎘浸出率增大,而銅幾乎不被浸出。結合生產實際,確定浸出溫度為80℃。

表1 溫度對銅鎘渣浸出率的影響

2.2 保溫時間對浸出的影響

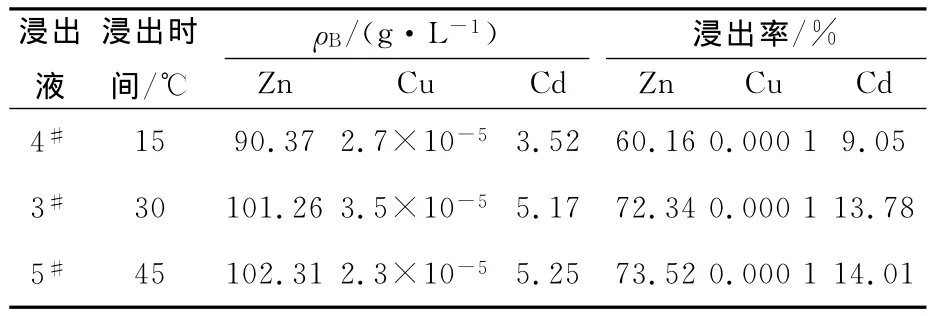

試驗條件:溫度80℃,體系pH3~4,不加強氧化劑B。保溫時間對浸出的影響試驗結果見表2。可以看出:隨保溫時間延長,鋅、鎘浸出率增大;但保溫30min后,鋅、鎘浸出率變化不大,銅幾乎不被浸出。因此,保溫時間選定為30min。

表2 保溫時間對銅鎘渣的浸出效果

2.3 強氧化劑B對浸出的影響

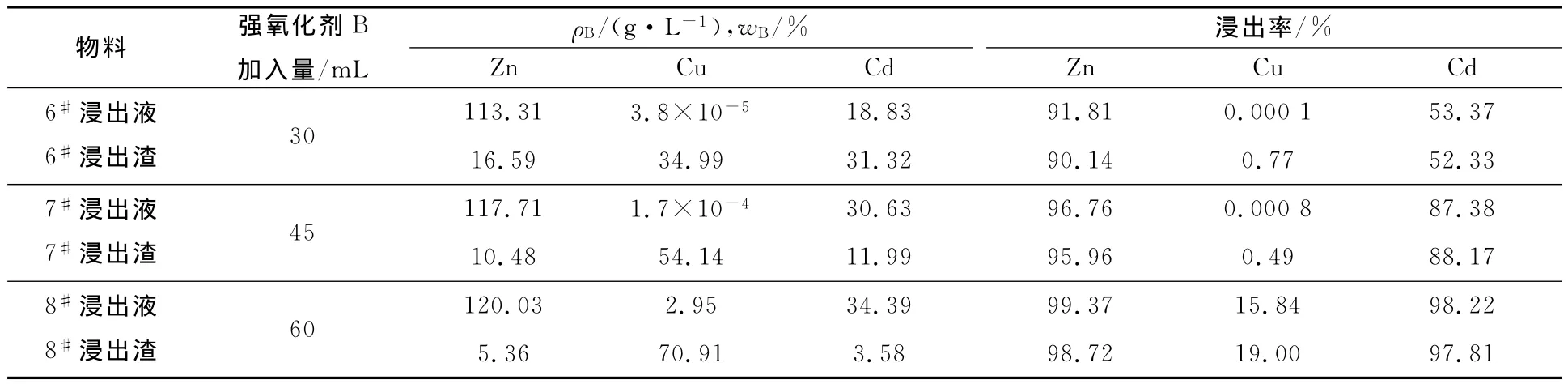

試驗條件:溫度80℃,保溫時間30min,pH控制在3~4。添加不同量強氧化劑B的試驗結果見表3。可以看出:當加入強氧化劑B 30mL時,浸出渣為灰褐色,有90%~91%的鋅被浸出,銅幾乎不被浸出,而鎘浸出率只有52%~53%;當加入強氧化劑B 45mL時,浸出渣顏色變為暗紅色,有95%~96%的鋅被浸出,銅幾乎不被浸出,以海綿銅形式留在浸出渣中,鎘浸出率升高至87%~88%;當加入強氧化劑B 60mL時,浸出渣中含鋅、鎘繼續降低,顏色轉為暗紅色,此時鋅、鎘浸出率分別為98%~99%、87%~98%,但大量銅被浸出到溶液中,浸出率為15%~19%,說明強氧化劑B明顯過量。添加強氧化劑B明顯提高了鋅、鎘的浸出率,添加量以45mL時效果最好,鋅、鎘浸出率分別為95%~96%、87~88%,銅以海綿銅形式留在浸出渣中,渣中銅質量分數為54.14%。

表3 添加不同量強氧化劑B對銅鎘渣浸出的影響

2.4 工業試驗

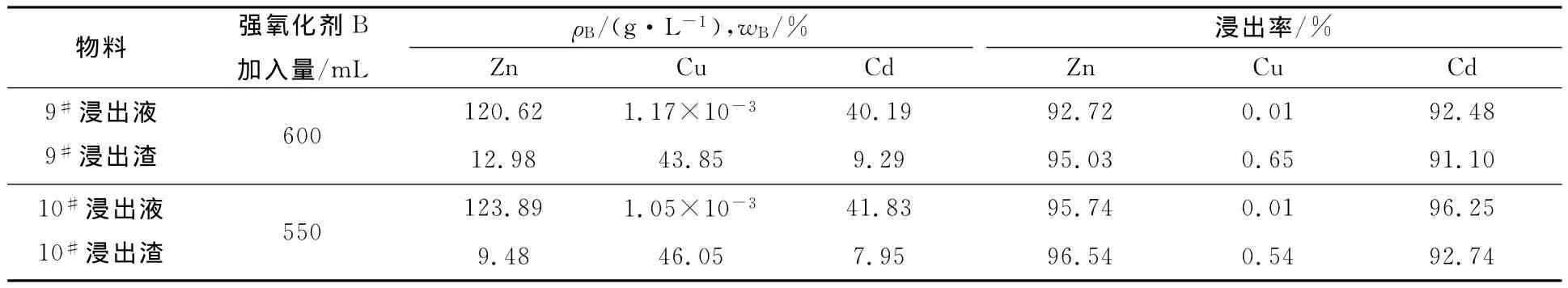

根據小型試驗確定的工藝參數(溫度80℃,保溫時間30min,pH3~4,銅鎘渣漿體積500 mL,強氧化劑B加入量45mL),在生產系統上進行工業試驗。每次處理銅鎘渣漿5m3,在23.7 m3錐形攪拌槽中進行,用壓縮空氣加強攪拌和氧化。具體條件為:用蒸汽加熱至80℃,pH控制在3~4,反應時間延長至4h,銅鎘渣漿與酸充分反應后再加入強氧化劑B,強氧化劑B實際加入量根據浸出渣的顏色加以調整(由灰褐色變為暗紅色時為終點,此時浸出渣中的銅主要以海綿銅形式存在),加強氧化劑B后浸出1h。試驗結果見表4。可以看出:鋅、鎘浸出率均大于91%;銅幾乎不被浸出,以海綿銅形式留在浸出渣中,渣中銅質量分數為43%~46%,可返回銅渣除氯系統循環利用。

此外,強氧化劑B的加入不引入新的雜質,所以浸出液中的雜質含量非常低,As、Sb、Fe質量濃度均低于0.1mg/L,不需除雜即可直接進行鎘的置換。

表4 工業試驗結果

3 結論

銅鎘渣浸出體系中添加強氧化劑B可明顯提高銅鎘渣的氧化和浸出速率,只需一次浸出即可將銅鎘渣中91%以上的鋅、鎘浸出到溶液中,而且不引入新的雜質,浸出液中雜質含量低,不需進一步除雜;而銅則以海綿銅形式留在渣中,渣中銅質量分數為43%~46%,可以返回銅渣除氯系統循環利用。

[1]周慧.銅鎘渣中銅、鎘、鋅的提取分離研究[D].沈陽:東北大學,2010.

[2]王鈞揚.從銅鎘渣中回收鎘工藝流程探討[J].中國物資再生,1998,(9):9-11.

[3]鄒小平,汪勝東,蔣訓雄,等.銅鎘渣提取鎘綿工藝研究[J].有色金屬(冶煉部分),2010(6):2-5.

[4]何良惠,李自強,李升章,等.從銅鎘渣中提取海綿鎘的研究[J].無機鹽工業,1991(2):31-35.

[5]譙寧.從銅鎘渣中回收氧化鋅的試驗研究[J].濕法冶金,1999,18(1):48-50.

[6]譚興林,朱國才,趙玉娜.從銅鎘渣中浸出銅鋅鎘的研究[J].礦冶,2008,17(4):28-31.

[7]邵瓊,杜霞,汪玲,等.銅鎘渣的回收利用現狀[J].濕法冶金,2003,22(2):66-68.

[8]譙寧.從銅鎘渣中回收鋅、鎘、銅的試驗研究[J].濕法冶金,1998,17(1):41-42.