輕質油油井瀝青質沉淀清除作業

董 濤王海濤高巧娟(.中石化國際石油勘探開發公司伊朗公司,北京 0009;.北京石油機械廠,北京 00083)

引用格式:董濤,王海濤,高巧娟.輕質油油井瀝青質沉淀清除作業[J].石油鉆采工藝,2015,37(5):113-115.

輕質油油井瀝青質沉淀清除作業

董 濤1王海濤1高巧娟2

(1.中石化國際石油勘探開發公司伊朗公司,北京 100029;

2.北京石油機械廠,北京 100083)

引用格式:董濤,王海濤,高巧娟.輕質油油井瀝青質沉淀清除作業[J].石油鉆采工藝,2015,37(5):113-115.

摘要:兩伊邊界輕質油油田主力產層A油組在生產過程中,瀝青質在井筒析出、沉淀的現象很嚴重,是無水開采階段影響油井生產時率的主要因素之一。A油組異常高壓,地層原油中高含硫化氫,所以整個作業過程,油管和油套環空之間不允許建立循環,這些都給井筒瀝青質沉淀清除工作帶來了很大困難。本次施工先采用泵車小排量控壓、分段擠入、分段浸泡以及分段返排的工藝,擠入過程中井筒被瀝青沉淀堵死,之后改用連續油管通洗井和泵車小排量控壓擠入與浸泡相結合的工藝,順利完成作業,使油井恢復正常生產。本次作業歷時5 d,現場施工過程艱難復雜,通過作業認識到高效的瀝青質沉淀溶劑、連續油管通洗、泵車控壓控排量擠入、浸泡時間和浸泡深度幾方面緊密配合是保證施工成功的關鍵。

關鍵詞:連續油管;瀝青質;異常高壓;硫化氫;井下作業;瀝青質沉淀溶劑

對于兩伊邊界油田A油組的油井,瀝青質沉淀堵塞井筒和油嘴是影響油井正常生產的主要因素之一。在該油田,瀝青質沉淀防治技術的基礎是建立在瀝青質在井筒析出、沉淀規律的研究之上的,目前主要是通過連續油管作業和井底注入瀝青質分散劑兩種方法來防治瀝青質沉淀。就效果而言,連續油管通洗井作業是比較有效的方式,能夠保證作業之后油井產量迅速恢復,每次作業后油井能夠維持2~3個月的正常生產時間。

1 A2井基本概況

A2井是位于油田北部高點的直井生產井,2010年8月完井,完鉆深度4 555 m。2012年7月份投產,產層A上,深度4 164 m,有效厚度35.4 m,滲透率7 mD,孔隙度11.3%。地層壓力系數1.61,溫度梯度3 ℃/100 m。該井是自噴采油,采油樹耐壓等級68.9 MPa,油嘴是鼠籠式可調油嘴。2012年11月14日,井口油壓從22.05 MPa降至4.134 MPa,當日油嘴開度8 mm。通過調小油嘴保壓沖刷,15日井口生產壓力恢復到24.115 MPa,生產恢復正常。12月初,在油嘴開度不變情況下,井口油壓增加,井口溫度持續下降,表明油井產量在持續降低,此時油嘴和井筒已經形成較嚴重的瀝青堵塞,需要盡快上措施,清除瀝青質沉淀物,否則該井將完全喪失生產能力。

瀝青質在整個油田生產系統中的析出與沉淀和原油本身的組成及在生產系統中的流動狀態有關[1],而壓力變化是導致輕質油瀝青質沉淀的主要外界因素[2-5]。目前普遍認為[6-10]原油是一種膠體狀態的穩定系統,主要由飽和烴、瀝青質、膠質和芳香烴組成。瀝青質分子被原油中膠質分子包裹,以膠體狀態相對穩定地分布在原油體系中,如果膠質的穩定分布狀態被破壞,瀝青質將從原油中析出沉淀。它是瀝青質析出、沉淀的內在因素。瀝青質沉淀可溶于芳香烴溶液,如甲苯和苯,而不溶于飽和烴溶液,它在原油中以準固態的形式存在[11]。

通過對A2井輕質油油樣分析,認為溫度、剪切速度、酸堿環境不是影響瀝青質析出和沉淀的主要原因,而流動過程中的壓力變化是影響它的主要原因。從井底到井口,井筒內壓力從約63.388 MPa降至泡點壓力26.044 MPa以下,壓降過程中原油輕質組分不斷從原油中分離,破壞了原油體系的平衡性,也破壞了包裹瀝青質分子的膠質平衡狀態,造成瀝青質分子聚集、析出和沉淀,最終堵塞井筒。通過實驗結果初步判斷A2井PVT油樣在42.029 MPa開始析出瀝青質沉淀,當壓力降至原油泡點壓力附近時析出速度和沉淀量最大,沉淀過程中一部分瀝青質沉淀附著在油管壁上,另一部分瀝青質沉淀隨油流進入油嘴,甚至地面管線。

2 A2井作業難點

(1)目前沒有配套的單井產量計量設備,難以準確判斷井筒的堵塞狀況,而且施工過程中也難以判斷注入量和返排量之間的關系。

(2)該類井地層壓力異常高,且高含硫化氫,作業過程中不允許油管和油套環空之間連通,這使普通的通洗井作業變成了復雜的井筒解堵作業。

(3)就國內外輕質油油井而言,井筒及油嘴瀝青質沉積機理及清除工藝少有報道和經驗可借鑒,這使作業的不可預期性增強。

(4)連續油管作業的排量和施工壓力是受限的,這使通洗井效果受到影響,也間接影響了泵車擠入量和浸泡井筒的效果。

3 A2井作業設計要點

(1)為簡化作業工藝,降低作業風險,首先考慮用泵車從油管限壓(41.34 MPa以下)限排量(<47.7 L/min)泵入2 385 L瀝青質溶劑,浸泡采油樹和油管內瀝青質沉淀物,浸泡時間12 h,放噴90 min;再次限壓限排量泵入9 061 L瀝青質溶劑,浸泡深部油管內瀝青質沉淀24 h,放噴90 min。

(2)如果直接從油管泵入工藝失敗,改用連續管通洗井到3 790 m,再直接用泵車限壓限排量從油管擠入12 718 L瀝青質溶劑,浸泡井筒24 h,開井放噴3 h后投入生產。

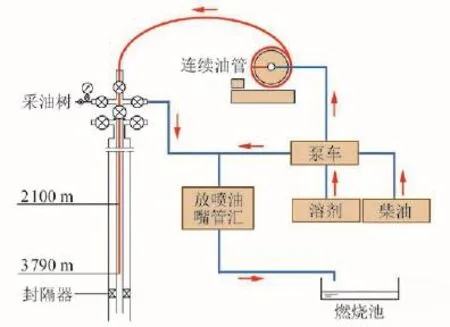

(3)施工過程中和施工停止時,通過放噴系統放噴井筒流體到燃燒坑,燒掉(見圖1)。

圖1 A2井瀝青質沉淀清除作業流程

4 A2井作業主要過程和作業效果

本次井筒及油嘴瀝青質沉淀清除作業歷時5 d,共用瀝青質溶劑24 004 L、柴油60 090 L、水39 743 L。為了防止沖涮油管壁掉下的固體顆粒和井筒中懸浮的瀝青質傷害地層,直接通過泵車擠入瀝青質溶劑時,泵入壓力控制在41.34 MPa以下。下入連續油管通洗井過程中,在油井被激活之前,注入排量保持在95 L/min左右;在油井被激活后,考慮到經濟性和防止連續油管噴嘴被堵,注入排量保持在64 L/min以下。井筒清洗完畢之后,直接從壓井閥門擠入13 512 L瀝青質溶劑浸泡上部井筒32 h,浸泡完畢后,直接投入生產。

2013年2月5日布置連接管線、設備,試壓48 MPa/15 min,合格。用泵車直接泵入溶解劑,泵注排量40 L/min,注入約477 L時注入壓力超過41 MPa,停泵。

2月6日,返排大約75 min,油壓從33 MPa降至10 MPa,停止返排。泵車擠入瀝青質溶劑,排量40 L/min,擠入量795 L時,泵注壓力超過41 MPa,關井。

2月7日,開井放噴,20 min后油壓從22 MPa降至4 MPa,井筒已經被瀝青完全堵塞;改換泵車直接擠入,浸泡工藝為連續油管通洗井工藝,下連續油管,同時泵入柴油和瀝青質溶劑混合液,泵入排量95 L/min;連續油管下入過程中,在630 m和1 287 m遇到嚴重堵點,其中,在1 287 m處,多次上提下放連續油管都不能通過瀝青質沉淀堵塞段;上提連續油管以防連續油管被卡在井筒中,此時,井筒中瀝青質段塞頂著連續油管上移,段塞一直從1 287m上移到664 m;關閉地面放噴系統,注入1 590 L瀝青質純溶劑段塞,當795 L溶劑進入井筒時注入壓力達到41 MPa,停注,浸泡瀝青質沉淀段塞3 h;打開地面放噴系統,上提連續油管,連續油管懸重顯示井筒瀝青段塞仍然頂著連續油管頭上移,當連續油管提到地面時,井下涌上來的瀝青已經完全堵塞了地面放噴系統,致使現場施工無法繼續進行。

2月8日,對井口到油嘴管匯放噴管線的上游部分用泵車注水解堵,注入壓力維持在13.8~41 MPa,擠注4 h后,放噴管線堵塞被清除;再次下連續油管,通過連續油管通洗和溶劑定點浸泡,通過了5~20 m和130~138 m的嚴重井下堵塞段;繼續下連續油管,同時交替注柴油和瀝青溶劑的液體段塞,連續油管先后通過井下140 m、150 m、270 m、590 m和1 345 m,此時油壓已恢復到20 MPa,瀝青質堵塞段已經基本通過;連續油管一直下至3 790 m,即井下化學注入點附近;上提連續油管至2 100 m,關閉地面放噴系統,試注1 590 L瀝青溶劑,注入壓力平穩,保持在34.5 MPa以下。

2月9日,上提連續油管到井口,關閉采油樹清蠟閘門。泵車向井筒2 000 m深度泵入純瀝青溶劑13 512 L,注入排量47.7 L/min,注入壓力32~34.5 MPa;關閉采油樹上主閥,打開翼閥和油嘴,泵入477 L瀝青質溶劑,清洗采油樹油嘴內的瀝青質沉淀;整個清洗和注入過程完畢,關井用瀝青質溶劑浸泡井筒32 h,期間油壓恢復至34.5 MPa。

2月10日,開啟遠程井控系統和采油樹相關閥門,油井在上午11點投產。

本次井筒瀝青質清除工作歷時5 d,作業后油井關井壓力恢復至34.5 MPa。從投產至今生產狀況基本平穩。

5 結論

(1)這次作業的工藝重點在兩個方面,即,用連續油管通洗井至井筒化學注入點附近和泵入13 512 L瀝青質溶劑深度溶解附著在油管上的瀝青質沉淀;該類作業的關鍵點是施工中的井控安全和應用高效的瀝青質沉淀溶解劑進行通井與浸泡井筒。

(2)通過這次施工,認識到僅僅使用泵車擠注瀝青質溶劑浸泡工藝很難在該類井作業中獲得成功;建議泵車擠注時要控制好泵注壓力,以避免未溶解的瀝青質顆粒擠入井底附近,傷害地層;建議在作業前,做好瀝青質在井筒中的析出和沉積規律研究。

參考文獻:

[1] ALKAFEEF Saad F. A simlified method to predict and prevent asphaltene deposition in oil well tubings: field case[R]. SPE 84609.

[2] SPEIGHT J G, KOOTS J A. Relation of petroleum resins to asphaltenes[J]. Fuel, 1975, 54(3): 179-184.

[3] ALKAFEEF S F. An investigation of the stability of colloidal asphaltene in petroleum Reservoirs[R]. SPE 65018.

[4] HIRSCHBERG A, DEJONG L N J, SCHIPPER B A, et al. Influence of temperature and pressure on asphaltene flocculation[R]. SPE 11202.

[5] LEONTARITIS K J, MANSOORI G A. Asphaltene flocculation during oil production and processing: A thermodynamic-colloidal model[R]. SPE 16258.

[6] NELLENSTEYN F J. The constitution of asphalt[J]. Inst. Petro. Technologists, 1924, 25(10): 311-325.

[7] PEIFFER J P, SAAL R N J. Asphaltic bitumen as a colloid system[J]. J. Physical Chemistry, 1940, 44(2): 139-149.

[8] PRECKSHOT G W, et al. Asphaltic substances in crude oils[J]. JPT, 1942, 151(12): 188-205.

[9] ELDIB I A.The solvation, ionic and electrophoretic properties of asphaltenes in petroleum[C]. The Div. of Petroleum Chemistry, Washington, DC, 20-29 March 1962.

[10] WRIGHT J R, MINESINGER R R. The electrophoretic mobility of asphaltenes in nitromethane[J].J. of Colloid Science, 1963, 18(3): 223-236.

[11] MUHAMMAD Ali Buriro, MUHANNAD Talib Shuker. Asphaltene prediction and prevention: A strategy to control asphaltene precipitation[R]. SPE 163129.

(修改稿收到日期 2015-08-12)

〔編輯 景 暖〕

Cleanup operation of asphaltene precipitation in light oil wells

DONG Tao1, WANG Haitao1, GAO Qiaojuan2

(1. Iran Company, International Petroleum Exploration & Production Corporation, SINOPEC, Beijing 100029, China;

2. Beijing Petroleum Machinery Factory, Beijing 100083, China)

Abstract:During production of the major productive zone-Oil Reservoir A in light oil oilfield close to Iran and Iraq borders, asphaltene precipitation and settling in wellbore is a severe problems and is one of the factors which affect the production time efficiency of oil wells in water-free production period. The Oil Reservoir A has anomalously high pressure and formation crude oil contains large amount of hydrogen sulphide (H2S), so no circulation should be established between the tubing and casing annulus during the operation process. All these factors pose great difficulty for removing the asphaltene precipitation on wellbore. In this job, the pumping unit was firstly used to control the pressure with small displacement, squeeze in fluid in stages and soak in stages and flow back in stages. During squeezing, the wellbore was fully blocked by asphaltene precipitation. Then coiled tubing was used to drift and wash the well in conjunction with controlling the pressure by pumping unit with small displacement and soaking. The job was completed successfully and the oil well resumed normal production. This job lasted 5 days and experienced very difficult and complex times. From the job, it is learned that close combination of efficient asphaltene precipitation solvent, drifting by coiled tubing, squeezing by pumping unit with controlled pressure and displacement, soaking duration and soaking depth is the key to the success of the job.

Key words:coiled tubing; asphaltene; abnormal high pressure; H2S; downhole operation; asphaltene precipitation solvent

作者簡介:董濤,1978年生。2009畢業于中國石油大學(北京)石油天然氣工程學院油氣田開發專業,獲碩士學位,現從事海外油田增產和井下作業工作。電話:010-69165531。E-mail:dongtao329@163.com。

doi:10.13639/j.odpt.2015.05.028

文獻標識碼:B

文章編號:1000 – 7393(2015)05 – 0113 – 03

中圖分類號:TE358.2