轎車輪轂軸承法蘭盤斷裂失效分析

2015-12-11 01:32:28倪兆榮楊紹榮鄭躍剛

機械工程材料

2015年6期

倪兆榮,楊紹榮,鄭躍剛

(金華職業技術學院機電工程學院,金華 321007)

0 引 言

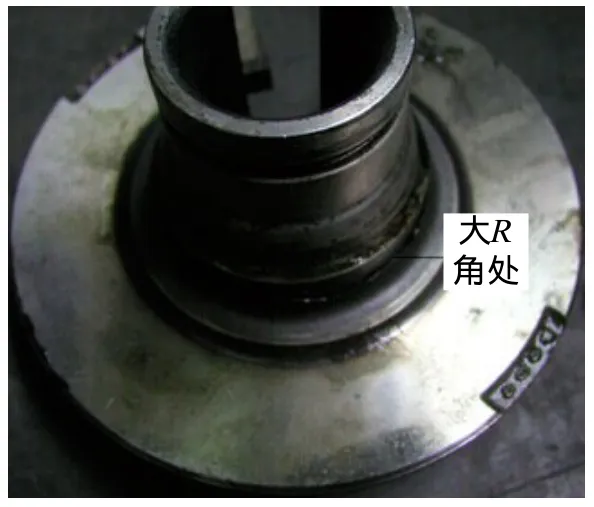

轎車輪轂軸承法蘭盤是連接萬向節輸出軸與汽車輪轂的重要零件[1],因此法蘭盤的質量直接關系到轎車的安全運行和可靠性[2]。某廠生產的某型號轎車輪轂軸承法蘭盤,材料為SAE1070鋼,采用模鍛工藝生產,主要加工工序為:原材料→熱鍛→等溫退火→車削加工→感應淬火→精加工。合格法蘭盤的表面應無裂紋、碰傷、鐵銹、油污、黑皮等缺陷,感應淬火后的硬度為60~64HRC,硬化層厚度為2.5~4.0 mm,顯微組織級別為3~5級[1]。在精加工過程中,某批次產品在大R角處發生開裂,見圖1所示,造成零件報廢,給企業造成了經濟損失。為了找出法蘭盤斷裂原因,減少損失,對其斷口形貌、化學成分、顯微組織等進行了分析。

圖1 失效法蘭盤的斷裂部位Fig.1 Fracture position in the failure flange

1 理化檢驗及結果

1.1 斷口的宏觀和微觀形貌

由圖2可見,失效法蘭盤斷口表面呈灰褐色、無光澤、晶粒粗大,裂紋源位于零件大R角表層,斷面有收縮,整個斷面具有宏觀脆性的微孔型斷裂特點[3-4]。用ZEISS EVO18型掃描電鏡對失效法蘭盤的斷口進行觀察。由圖3可見,斷口呈表層宏觀脆性斷裂、心部塑性斷裂的特點,裂紋源位于大R角表層,裂紋沿晶界微孔聚合,沿晶斷裂,斷口呈“萘狀斷口”;裂紋源區呈漣波、河流花樣及少量微坑混合的準解理斷裂特征;最后斷裂區以韌窩為主,孔坑及疊波花樣,屬于微孔型斷裂,是一種塑性變形為主導作用的延性斷裂[4]。微孔型斷裂的特點是微孔形成和連接時的塑性變形量很小,這是由高強度材料組織特點決定的,而這種組織對于裂紋的敏感性是非常大的。……

登錄APP查看全文

猜你喜歡

艦船科學技術(2022年13期)2022-08-11 09:29:16

成都信息工程大學學報(2021年4期)2021-11-22 07:44:46

民用飛機設計與研究(2020年4期)2021-01-21 09:15:02

World Journal of Diabetes(2019年7期)2019-07-23 11:52:08

電子制作(2018年18期)2018-11-14 01:48:24

四川輕化工大學學報(自然科學版)(2017年3期)2017-06-29 12:00:57

山東工業技術(2016年15期)2016-12-01 05:31:22

中國中醫藥現代遠程教育(2014年11期)2014-08-08 13:23:44

建筑材料學報(2014年3期)2014-03-11 17:08:02

終身教育研究(2014年5期)2014-02-28 01:23:06