基于相對變化分析的多模態卷煙制葉絲段故障監測

王 偉,趙春暉,樓衛東,張利宏

1.浙江中煙工業有限責任公司,杭州市西湖區科海路118號 310024

2.浙江大學控制科學與工程學系 工業控制技術國家重點實驗室,杭州市西湖區浙大路38號 310027

基于相對變化分析的多模態卷煙制葉絲段故障監測

王 偉1,2,趙春暉2,樓衛東1,張利宏1

1.浙江中煙工業有限責任公司,杭州市西湖區科海路118號 310024

2.浙江大學控制科學與工程學系 工業控制技術國家重點實驗室,杭州市西湖區浙大路38號 310027

為解決卷煙制葉絲段中采用傳統單變量統計過程控制方法故障監測效果欠佳等問題,通過對制葉絲段關鍵設備的運行特性分析,提出了一種基于相對變化分析的故障監測方法。該方法采用屬性展開方式將具有批次、時間和屬性特點的三維數據展開成二維數據,采用主元分析方法進行參考模態的統計建模和故障監測,根據備選模態的潛在過程波動以及與參考模態的相對變化,將參考模態監測模型的主元子空間和殘差子空間分別進行分解,在分解后的4個子空間中進行備選模態的統計建模和故障監測。基于設備實際運行數據進行離線驗證,結果表明:與彩虹圖、過程能力指數等傳統故障監測方法相比,該方法能更深入地揭示不同模態、不同批次間的過程變量動態性以及變量間關聯關系的變化,可以及時、有效地檢測出設備故障。

卷煙;制葉絲段;多批次;多模態;主元分析;建模;子空間分解;故障監測

隨著我國煙草行業整體實力的不斷提高,有效提升設備的智能化水平和高效運行能力已成為卷煙工業企業關注的焦點,而設備故障監測是保證設備智能化和高效運行的重要手段。目前針對卷煙制葉絲段,主要以連續過程單變量統計過程控制方法為基礎[1-10],利用彩虹圖和過程能力指數對關鍵設備的可直接測量并用單變量描述的故障進行監測。但上述研究主要是對某一產品牌號同一批次內的過程特性進行分析,僅局限于單一時間軸的研究,缺少對批次軸上動態信息的有效分析,這種局限于批次內對單個過程變量進行獨立監測的方法,無法及時反映過程變量的動態性以及變量間關聯關系的變化,同時也未充分考慮由于生產策略以及運行條件的調整而產生的多模態特性。以主元分析(Principal Component Analysis,PCA)為代表的多元統計分析方法,可以從海量數據中提取出高質量信息進行設備狀態的綜合統計監測,在石油化工、鋼鐵制造、有色冶金、火力發電、注塑封裝、半導體生產等工業過程監測領域得到了廣泛應用[11-12]。多元統計分析方法在煙草行業的應用及相關研究主要集中在卷煙感官質量和化學成分等方面的監測[13-15],在卷煙生產設備的故障監測領域尚未見報道。近年來,應用多元統計分析方法針對多模態過程的故障監測得到了越來越多的關注[16-21],主要采用多模型思想對不同模型分別建立監測模型,進而形成包含全部模態的模型庫,并根據當前數據在模型庫中選取匹配度最高的模型進行在線監測。為此,借鑒多模態間歇過程[22-23]的已有研究成果,通過分析卷煙制葉絲段關鍵設備運行過程的多批次、多模態特性,提出一種基于相對變化分析的故障監測方法,并根據設備實際運行數據離線驗證該方法的有效性,以期為提高卷煙制葉絲段設備故障監測的可靠性和準確性提供理論支撐。

1 過程變量選取與數據處理

1.1 過程變量選取

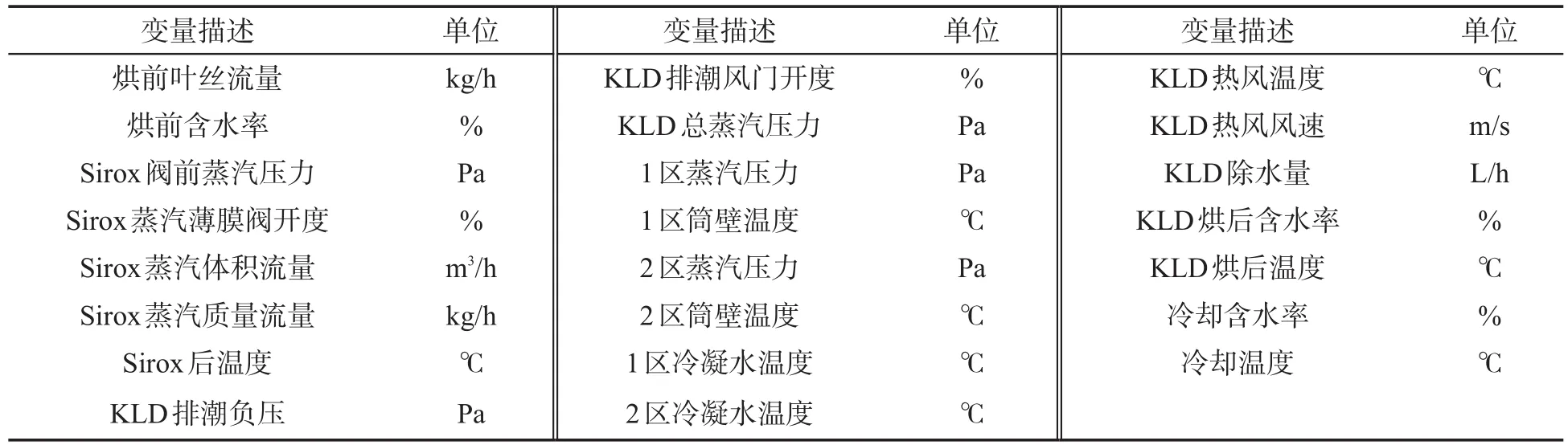

卷煙制絲過程屬于典型的流程制造批次過程,既具有批量產品生產的特點,又具有多個生產批次、產品頻繁變化的特點。卷煙制絲過程主要由片煙預處理段、制葉絲段和摻配加香段3個工藝段組成,其中制葉絲段是將片煙制成合格的葉絲。杭州卷煙廠制葉絲段的關鍵設備有德國Hauni公司的Sirox增溫增濕和KLD薄板烘絲設備,包含有23個過程變量,見表1。

表1 杭州卷煙廠制葉絲段的過程變量

1.2 三維數據處理

針對“利群(軟長嘴)”葉絲牌號的一個生產批次操作過程具有Ki個采樣點和J個測量變量,則該生產批次可以得到一個二維數據矩陣,對該產品牌號重復I個生產批次后,獲得的原始數據可以表述為一個三維數據矩陣X(I×J×Ki)。

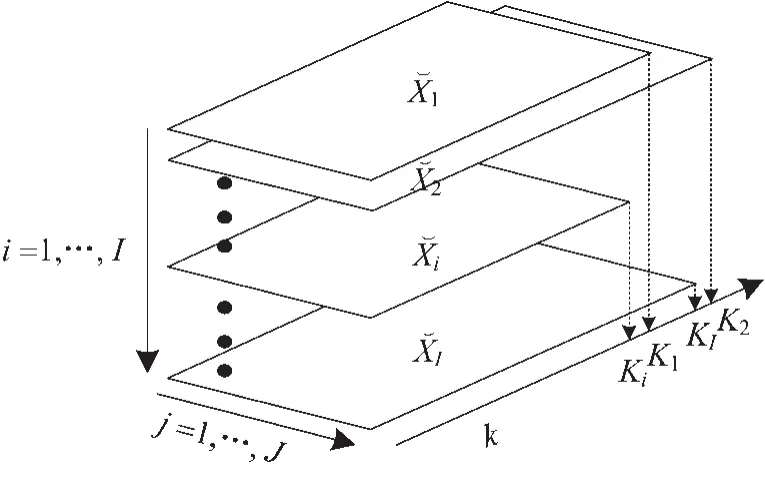

杭州卷煙廠制絲管理系統中的過程變量每10 s采樣一次,為克服測量噪聲的影響并與制絲管理系統彩虹圖監測數據的頻率保持一致,采用平滑濾波方法對連續6個采樣數據做算數平均以得到一個有效數據,獲得三維過程變量數據矩陣X(I×J×Ki)。由于每個生產批次操作時間不確定造成批次間的采樣數據不等長,第i個批次的樣本點為 Ki,見圖 1。

圖1 卷煙制葉絲段的三維不等長數據

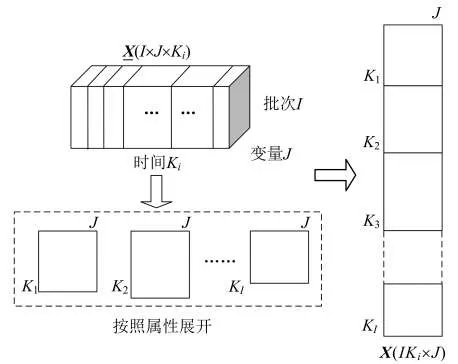

通過對制葉絲段設備運行數據的分析發現,同一批次內只存在一個穩定工況,說明變量間的相互關系具有相同的過程特征,同時考慮數據不等長特點,采用屬性展開方式將三維矩陣X(I×J×Ki)展開成二維矩陣X(IKi× J),見圖2。

圖2 按照屬性展開后的二維數據分析單元

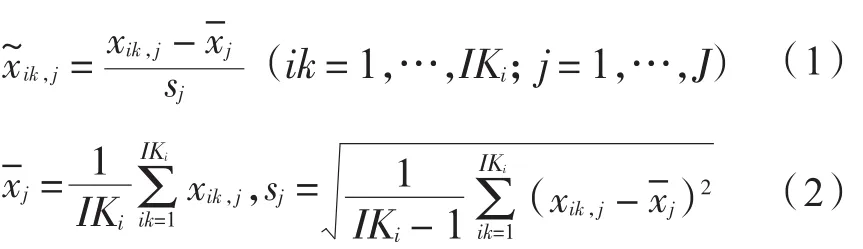

設二維矩陣X(I Ki×J)內任意一點的變量為xik,j,對該變量進行減均值、除標準差等標準化預處理。標準化后的數據突出過程變量測量值在時間方向上的變化,由于同一批次內只存在一個穩定工況,因此該均值和方差代表了過程運行的平均水平和波動程度。標準化處理的計算公式為:

2 統計監測模型與故障在線監測

PCA方法要求用來建模的正常過程數據必須來自于單一的生產操作范圍(即一個穩定的運行模態),對于某一產品牌號的一個生產批次而言,除去料頭和料尾的干擾,在物料的整個中間處理過程只存在一個穩定的運行模態,可以利用PCA方法通過三維數據的屬性展開進行統計建模和在線監測。然而,由于生產策略以及運行條件的調整,在相同產品牌號的不同批次間會存在不同的穩定工作點,表現為正常過程數據的均值、方差、相關關系等特征變量會有明顯的變化,即不同批次間具有多個穩定的運行模態,無法直接采用PCA方法對多個穩定運行模態進行統計建模和在線監測。因此,本研究中根據備選模態的潛在過程波動以及與參考模態的相對變化,采用面向多模態間歇過程的子空間分解方法進行統計建模和在線監測。

2.1 參考模態的統計監測模型

通過對現場生產策略以及運行條件的收集整理,將制葉絲段設備的一個穩定運行模態作為參考模態,采集該模態下“利群(軟長嘴)”葉絲牌號不同批次的設備運行數據,通過數據處理獲得參考模態建模數據矩陣Xr(IrKir×J)。將其進行PCA分解,PCA分解的計算公式為:

式中:Tr為主元子空間中(IrKir× Rr)維的得分矩陣;Pr為主元子空間中(J× Rr)維的負載矩陣;Er為殘差子空間中(IrKir×J)維的殘差矩陣為殘差子空間中維的負載矩陣,R表示主元個

r數,由累計貢獻率確定

設λ1,λ2,…,λJ為建模數據集Xr的協方差矩陣的全部特征值,保留原始數據空間中90%以上的波動信息,則由累計貢獻率方法確定主元個數Rr的計算公式為:

2.2 參考模態監測模型的控制限

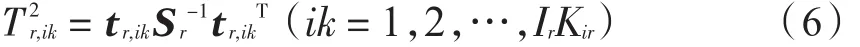

基于參考模態建模數據,離線計算主成分子空間的Hotelling-T2和殘差子空間的SPE(Squared Prediction Error)統計量。Tr2監測統計量的計算公式為:

式中:tr,ik=xr,ikPr為(1× Rr)維的主元得分向量,xr,ik為建模數據 Xr的第 ik 行;對角矩陣 Sr=diag(λ1,…,λRr)由建模數據 Xr的協方差矩陣的前Rr個特征值所構成。

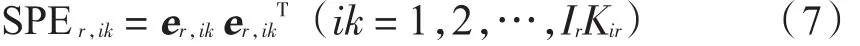

SPEr監測統計量的計算公式為:

式中:er,ik表示xr,ik與重構的偏差向量,xr,ik=表示重構得到的(1× J)維估計向量。

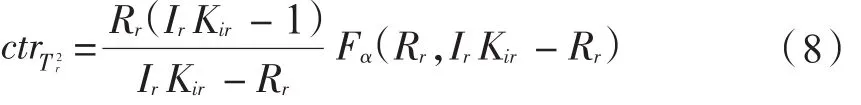

式中:Rr為保留的主元個數;IrKir為樣本數;α為置信度,Fα(Rr,IrKir-Rr)是對應于置信度為α,自由度為Rr,IrKir-Rr條件下的F分布臨界值。

根據χ2分布計算SPEr監測統計量的控制限ctrSPEr為:

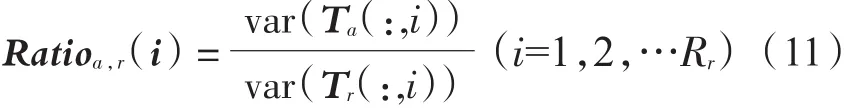

式中:var(·)為圍繞參考模態中心的波動方差。

如果Ratioa,r(i)>1,表明備選模態中第i個方向上的波動大于參考模態該方向上的波動。Ratioa,r中大于1的方向所包含的波動是導致備選模態數據下,參考模態PCA監測模型監測統計量超限的原因。選取Ratioa,r中大于1的方向所對應的Pr的列,構成中剩余的列構成顯然

式中:g=v/2n,h=2n2/v,n、v分別為 SPEr監測統計量的均值和方差。

2.3 備選模態的統計監測模型

2.3.1 主元子空間分解和統計建模

將與參考模態不同的另一種穩定運行模態作為備選模態,采集該模態下“利群(軟長嘴)”葉絲牌號不同批次的設備運行數據,通過數據處理獲得備選模態建模數據矩陣Xa(IaKia×J)。將其在Pr方向上進行投影,獲得參考模態的主元得分Ta:

為表征主元子空間中備選模態和參考模態波動的比值,引入 Rr維的 Ratioa,r指標:

臺肇地區部分注水管線使用年限較長,管壁結垢、腐蝕嚴重,注水壓力損失較大,增加了無效的能耗,加之部分老化的復合管,出現穿孔、滲漏、損壞等現象[3],對注水系統效率產生負面影響。

式中:(J×Ra,f)維負載矩陣 Pa,f和(J×Ra,0)維負載矩陣 Pa,0的主元個數分別為且

2.3.2 殘差子空間分解和統計建模

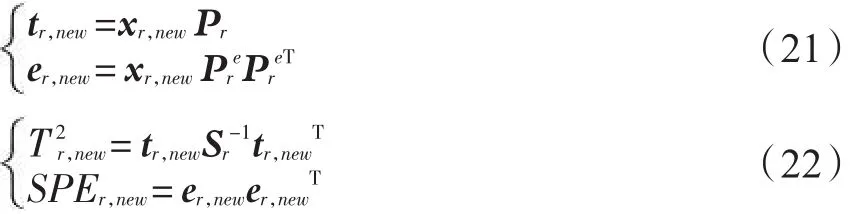

將建模數據Xa在方向上進行投影,獲得參考模態殘差子空間中的波動Ea:

式中:·2表示歐式距離。

如果Δa,r(i)>0,表明備選模態中第i個方向上的波動大于參考模態該方向上的波動。Δa,r中大于零的方向所包含的波動是導致在備選模態數據下,參考模態PCA監測模型SPEr監測統計量超限的原因。選取Δa,r中大于零的方向所對應的的列,構成中剩余的列構成顯然

最終的殘差計算公式為:

2.4 備選模態監測模型的控制限

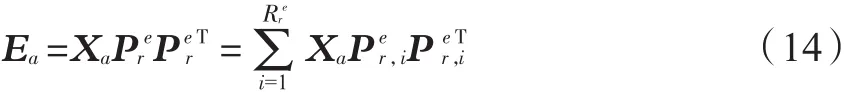

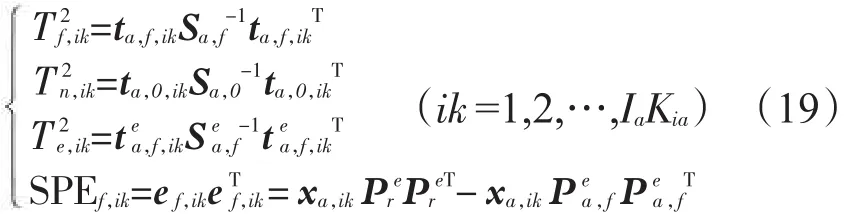

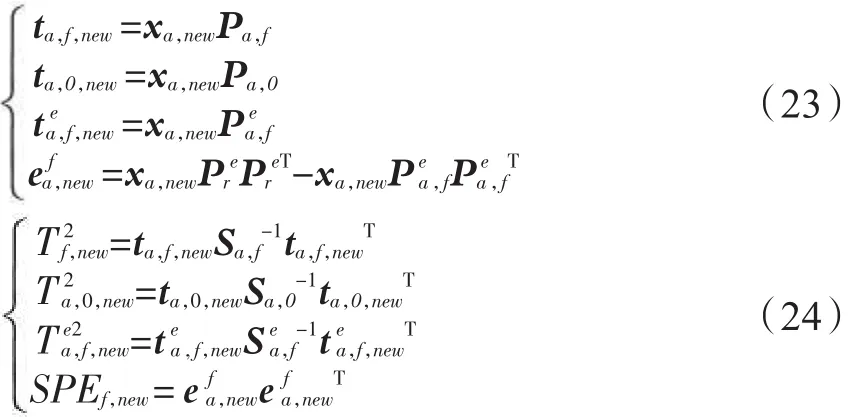

基于備選模態建模數據,離線計算備選模態下4個監測模型Tf2、Tn2、Te2、SPEf監測統計量:

式中:α為置信度,Fα(·)為對應于置信度為α的 F分布臨界值分別為SPEf統計量的均值和方差。

2.5 基于統計監測模型的故障在線監測

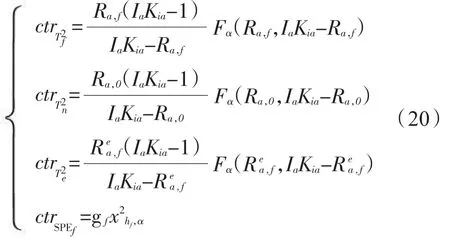

在線監測時,利用參考模態建模數據的均值和標準差對有效數據進行標準化處理,獲得xr,new(1×J)。采用參考模態監測模型計算T2r,new和SPEr,new監測指標:

式中:Pr和Pre分別為參考模態主元子空間和殘差子空間的負載矩陣;對角矩陣Sr由建模數據集Xr的協方差矩陣的前Rr個特征值所構成。

如果兩個監測統計量都位于控制限內,表明制葉絲段處于參考模態的正常狀態,如果其中至少一個監測統計量超出控制限,則需利用備選模態監測模型進行進一步分析。

利用備選模態建模數據的均值和標準差對有效數據進行標準化處理,獲得 xa,new(1×J)。采用備選模態監測模型計算監測指標:

如果4個監測統計量都位于相應控制限內,表明制葉絲段處于備選模態的正常狀態,如果其中至少一個監測統計量超出控制限,則表明制葉絲段發生故障。

3 數據驗證與結果分析

選取杭州卷煙廠2014年6月—2015年4月制葉絲段C線“利群(軟長嘴)”葉絲牌號的設備運行數據進行監測模型的離線驗證,實驗使用Matlab 2011b軟件,算法通過編寫m文件實現。

3.1 參考模態監測模型的效果驗證

選取“利群(軟長嘴)”葉絲牌號參考模態下28個正常批次運行數據作為原始建模數據,通過數據處理獲得參考模態的二維建模數據矩陣Xr(2 677×23)。采用主元分析法建立參考模態統計監測模型,確定主元個數為10(即Rr=10),則Pr為(23×10)維負載矩陣;,則維負載矩陣。控制限的置信度選取為0.99,T2統計量的控制限ctrT2為23.36,SPE統計量的控制限ctrSPE為8.42。

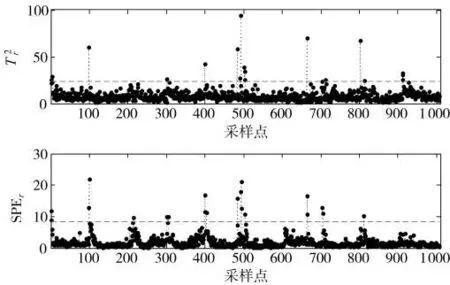

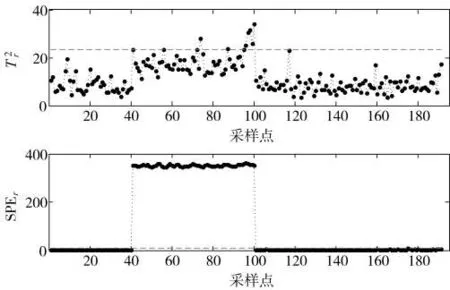

選取參考模態下10個正常批次運行數據作為原始測試數據,通過數據處理獲得二維測試數據矩陣Xr(1 077×23),使用參考模態監測模型對參考模態測試數據在線監測,結果見圖3。為進行比較,重新選取2個參考模態下正常批次的運行數據并進行數據處理,在第41個樣本點時,令1區筒壁溫度的值躍性增長10%,一直持續到第100個樣本點時恢復正常,使用參考模態監測模型對參考模態故障數據在線監測,結果見圖4。

引入首次故障報警時間,定義為連續10個監測統計量超過對應控制限的采樣時間點。由圖3可知,在兩個監測子空間中有個別時刻的監測統計量超出控制限,主要為生產過程中的隨機干擾所致。根據首次故障報警的定義,兩個監測統計量和SPEr都未發生故障報警,表明參考模態監測模型具有準確監測參考模態正常批次的能力。由圖4可知,當1區筒壁溫度故障時,在第50個采樣時刻檢測出首次故障報警,表明參考模態監測模型具有準確監測參考模態故障批次的能力。

3.2 備選模態監測模型的效果驗證

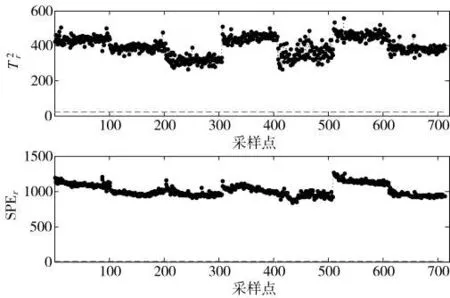

選取備選模態下7個正常批次運行數據作為原始測試數據,通過數據處理獲得二維測試數據矩陣Xr(711×23),使用參考模態監測模型對備選模態測試數據在線監測,結果見圖5。由圖5可知,兩個監測統計量和SPEr在第10個采樣時刻均發生首次故障報警,通過現場排查,引起故障的原因是由于生產策略以及運行條件調整,屬于與參考模態不同的另一個穩定運行模態。為避免產生誤報警,需要構建備選模態監測模型,并在參考模態監測模型的監測統計量超限時,利用備選模態監測模型做進一步判斷。

圖3 使用參考模態監測模型對參考模態測試數據的監測結果

圖4 使用參考模態監測模型對參考模態故障數據的監測結果

圖5 使用參考模態監測模型對備選模態測試數據的監測結果

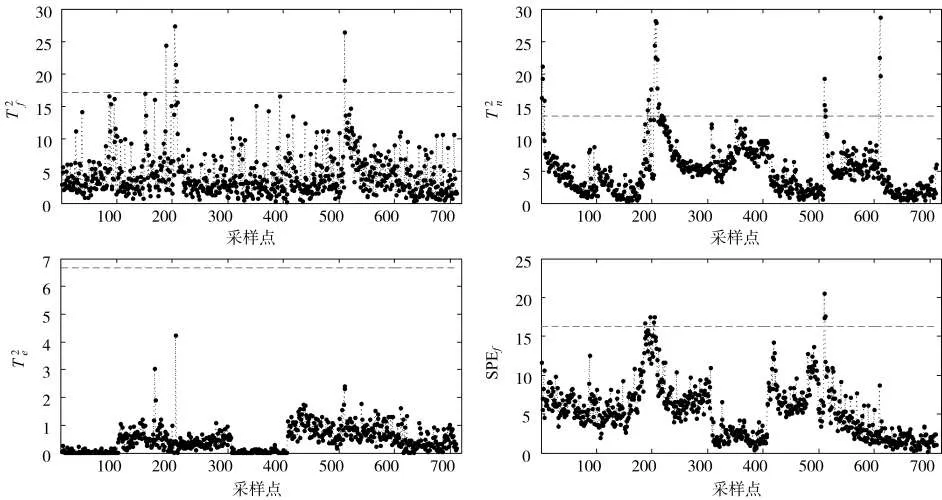

選取“利群(軟長嘴)”葉絲牌號備選模態下另外7個正常批次運行數據作為原始建模數據,通過數據處理獲得備選模態的二維建模數據矩陣Xa(702×23)。采用相對變化分析對參考模態監測模型的主元子空間進行分解獲得 Pa,f和 Pa,0子空間,通過指標 Ratioa,r的計算可以將 Rr分解為 R*a和兩部分,計算得到,則維矩陣;,則為(23×4)維矩陣。Pa,f和 Pa,0子空間中主元個數分別為 Ra,f=6、Ra,0=1,對應的負載矩陣Pa,f為(23×6)維矩陣、Pa,0為(23×1)維矩陣。采用相對變化分析對參考模態監測模型的殘差子空間進行分解獲得子空間和殘差子空間,通過指標Δa,r的計算可以將分解為和兩部分,計算得到則維矩陣;則為(23×8)維矩陣。子空間中主元分數為對應的負載矩陣為(23×4)維矩陣。控制限的置信度選取為 0.99,SPEf監測統計量的控制限分別為 ctrT2f=17.11、ctrT2n=13.46、ctrT2e=6.68、ctrSPEf=16.24。選取圖5中使用的備選模態下7個正常批次運行數據作為原始測試數據,通過數據處理獲得二維測試數據矩陣Xa(711×23),使用備選模態監測模型對備選模態測試數據進行監測,結果見圖6。

由圖6可知,在4個監測子空間中有個別時刻的監測統計量超出控制限,同樣為生產過程中的隨機干擾所致。根據首次故障報警的定義,4個監測統計量都未發生故障報警,表明備選模態監測模型具有準確監測備選模態正常批次的能力。

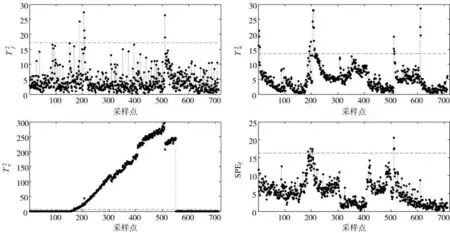

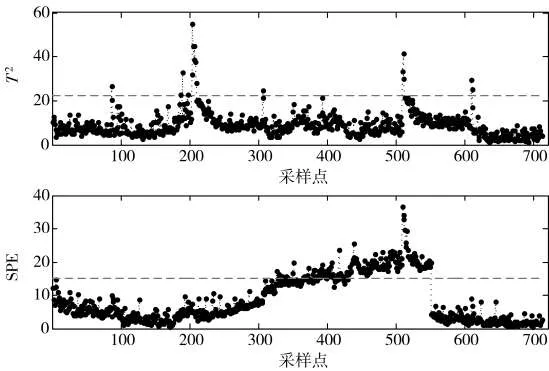

基于備選模態測試數據Xa(711×23),在備選模態監測模型Pea,f子空間中引入指數形式的擾動K(1-e-t/τ),擾動參數為 K=5,τ=200,擾動從第 151個采樣點開始,至第550個采樣點結束。為進行比較,基于備選模態建模數據 Xa(702×23),采用主元分析法建立備選模態的傳統PCA監測模型,使用備選模態監測模型和傳統PCA監測模型進行監測,結果見圖7和圖8。

圖6 使用備選模態監測模型對備選模態測試數據的監測結果

圖7 子空間添加擾動后使用備選模態監測模型的監測結果

圖8 子空間添加擾動后使用傳統PCA監測模型的監測結果

由圖7和圖8可知,備選模態監測模型和傳統PCA監測模型均可以監測到故障發生。其中,備選模態監測模型的監測統計量T2e超過控制限,首次故障報警發生在第181個采樣點;傳統PCA監測模型的監測統計量SPE超過控制限,首次故障報警發生在第395個采樣點。可見,與傳統PCA監測模型相比,備選模態監測模型能夠更早檢測出故障發生。

4 結論

本研究中將面向多模態間歇過程的三維數據分析和子空間分解方法引入卷煙制葉絲段故障監測中,通過對制葉絲段關鍵設備的運行特性分析,將設備的一個穩定運行模態作為參考模態,采用三維數據屬性展開和PCA方法進行參考模態主元子空間和殘差子空間的統計建模和在線監測。將與參考模態不同的另一個穩定運行模態作為備選模態,定義 Radioa,r和Δa,r兩個衡量指標深入分析不同模態各個監測方向上的過程特性變化,基于不同模態間的相對變化分別對參考模態的主元子空間和殘差子空間進行分解,在獲得的4個子空間中分別進行基于PCA方法的統計建模和故障監測。相比彩虹圖、過程能力指數等傳統故障監測方法,本文中所提出的方法能夠更深入地揭示不同模態、不同批次間的過程變量動態性以及變量間關聯關系的變化,基于設備實際運行數據的離線驗證表明,該方法能夠更靈敏、更有效地檢測出設備故障。

[1] 李攀,張家毅,程哲,等.卷煙企業自動控制技術的發展趨勢[J].煙草科技,2002(2):21-24.

[2] 張敏,童億剛,戴志淵,等.SPC技術在制絲質量管理中的初步應用[J].煙草科技,2004(9):10-11.

[3] 黃勝,李建輝,張永川.長沙卷煙廠SPC系統的應用實踐[J].中國煙草學報,2008,14(S1):14-17.

[4] Mishra B,Dangayach G S.Performance improvement through statistical process control:a longitudinal study[J].International Journal of Globalization and Small Business,2009,3(1):55-72.

[5] 李文泉,趙文田,李文斌.統計過程控制技術SPC在煙草制絲生產中的應用[J].機械工程與自動化,2009(5):116-118.

[6] 羅江,劉強斌.SPC系統在卷煙工業企業質量管理中的應用實踐[J].產業經濟,2011(3):67-72.

[7] 紀盛強,程晶晶,李郡.基于SPC和神經網絡的卷煙制絲生產質量監控方法研究[J].工業控制計算機,2011,24(12):65-68.

[8] 李鐵軍,楊得強,李強.SPC系統在卷煙制絲工藝質量控制的應用[J].中國質量,2013(4):87-88.

[9] 朱敏,王培琛,張學禮,等.基于統計過程控制的卷煙品控系統[J].可編程控制器與工廠自動化,2014(3):58-62.

[10]錢杰,徐進,季琦,等.制造執行系統在煙草企業中的應用[J].機械制造與自動化,2014,43(2):147-149.

[11]Wang H,Chai T Y,Ding J L,et al.Data driven fault diagnosis and fault tolerant control:some advances and possible new directions[J].Acta Automatica Sinica,2009,35(6):739-747.

[12]劉強,柴天佑,秦泗釗,等.基于數據和知識的工業過程監視及故障診斷綜述[J].控制與決策,2010,25(6):801-807.

[13]楊錦忠,宋希云.多元統計分析及其在煙草學中的應用[J].中國煙草學報,2014,20(5):134-138.

[14]邵惠芳,趙昕宇,許自成,等.基于Fisher判別分析的烤煙感官質量與工業應用價值的關系研究[J].中國煙草學報,2011,17(6):13-18.

[15]李偉,馮洪濤,周桂圓,等.Hotelling T2結合多組分NIR校正模型在卷煙生產過程質量監測中的應用[J].煙草科技,2014(7):5-9.

[16] Zhao S J,Zhang J,Xu Y M.Monitoring of processes with multiple operating modes through multiple principal component analysis models[J].Industrial&Engineering Chemistry Research, 2004, 43(22):7025-7035.

[17]Zhao S J,Zhang J,Xu Y M.Performance monitoring of processes with multiple operating modes through multiple PLS models[J].Journal of Process Control,2006,16(7):763-772.

[18]Lee Y H,Jin H D,Han C H.On-line process state classification for adaptive monitoring[J].Industrial&Engineering Chemistry Research, 2006, 45(9):3095-3107.

[19]Camacho J, Pico J. Online monitoring of batch processes using multi-phase principal component analysis[J].Journalof Process Control, 2006,16(10):1021-1035.

[20]Xie X,Shi H B.Dynamic multimode process modeling and monitoring using adaptive Gaussian mixture models[J].Industrial and Engineering Chemistry Research,2012,51(15):5497-5505.

[21]Zhang Y W, WangC, LuR Q.Modelingand monitoring of multimode process based on subspace separation[J].ChemicalEngineering Research and Design,2013,91(5):831-842.

[22]Zhao C H,Yao Y,Gao F R,et al.Statistical analysis and online monitoring for multimode processes with between-mode transitions [J].ChemicalEngineering Science.2010,65(22):5961-5975.

[23]Zhao C H.Concurrent phase partition between-mode statistical analysis for multimode and multiphase batch process monitoring[J].AICHE Journal,2014,60(2):559-573.

Failure Monitoring of Multi-mode Tobacco Strip Processing Based on Relative Variation Analysis

WANG Wei1,2,ZHAO Chunhui2,LOU Weidong1,and ZHANG Lihong1

1.China Tobacco Zhejiang Industrial Co.,Ltd.,Hangzhou 310024,China

2.State Key Laboratory of Industrial Control Technology,Department of Control Science and Engineering,Zhejiang University,Hangzhou 310027,China

Not satisfied with the traditional monovariant statistical process control in tobacco strip processing,a failure monitoring approach based on relative variation analysis was proposed via analyzing the running characteristics of key processing equipments.The approach adopted attribution expansion to convert the three-dimensional data of batch,time and attribution characteristics into two-dimensional data and applied principal component analysis method to statistical modeling for failure monitoring under reference mode.According to the potential process fluctuation of alternate mode and its relative variation against the reference mode,the principal component subspace and residual subspace of monitoring model for reference mode were dissolved separately,then the statistical modeling for failure monitoring under alternate mode were carried out in the dissolved four subspaces.Off-line validation was conducted based on actual running data of equipments,the results showed that:comparing with traditional failure monitoring methods,such as pre-control diagram and process capability index,the proposed methodrevealed the dynamic variations of process variables and correlation between variables for different modes and batches in depth,and detected equipment failures timely and effectively.

Cigarette;Strip processing;Multi-batch;Multi-mode;Modeling;Principal component analysis Failure monitoring

TS432

A

1002-0861(2015)12-0078-09

10.16135/j.issn1002-0861.20151213

2015-06-26

2015-09-16

國家自然科學基金資助項目“批次過程監測與故障診斷的基礎理論研究”(61422306)和“間歇過程高效運行的建模控制方法及應用”(61433005)。

王偉(1982—),博士,工程師,主要從事復雜工業過程智能建模、運行優化和故障診斷研究。E-mail:wangwei-hy@zjtobacco.com

王偉,趙春暉,樓衛東,等.基于相對變化分析的多模態卷煙制葉絲段故障監測[J].煙草科技,2015,48(12):78-86.WANG Wei,ZHAO Chunhui,LOU Weidong,et al.Failure monitoring of multi-mode tobacco strip processing based on relative variation analysis[J].Tobacco Science&Technology,2015,48(12):78-86.

責任編輯 曹 娟