腐蝕缺陷漏磁場檢測有限元模擬

楊志軍,陳德姝,陳 亮,王 剛

(1.東北石油大學 機械科學與工程學院,大慶163318;2.中國石油天然氣股份有限公司錦州石化分公司,錦州121000)

在石油化工生產中,金屬腐蝕會發生在零部件的每個部位,危害性十分嚴重。腐蝕會造成很重大的直接或間接損失,不但給生產者帶來重大的經濟損失,而且危及人身安全。例如,金屬材料的應力腐蝕疲勞往往會造成災難性的事故,而金屬腐蝕會帶來大量的金屬消耗。現今石化設備腐蝕原因非常多,如石化生產過程中存在許多腐蝕性的介質,如酸、堿等,這也是產生腐蝕的最主要原因。石化設備自身的問題也容易導致腐蝕,如果設備表面接觸腐蝕介質,而設備本身又不耐腐蝕,就會產生表面腐蝕缺陷,表面越粗糙,也越易腐蝕。另外,生產過程中施工人員對設備管理不完善等也會導致設備腐蝕[1]。現場腐蝕外觀如圖1所示。

圖1 現場腐蝕缺陷外觀

1 腐蝕缺陷漏磁有限元分析

1.1 漏磁檢測原理

當鐵磁工件被磁化后,若材料的性質是連續均勻的,則材料中的磁力線將被約束在材料中,此時磁通是平行于材料表面的,而當材料中存在著切割磁力線的缺陷時,材料表面的缺陷或組織狀態變化會使磁導率發生變化,磁路中的磁力線將會發生畸變,磁力線通過材料內部繞出缺陷外,還有部分的磁通會泄漏到材料表面上方的空氣中,通過空氣繞過缺陷再度重新回到材料中,即在缺陷處形成了漏磁場[2]。

1.2 腐蝕缺陷漏磁場模型建立及有限元分析

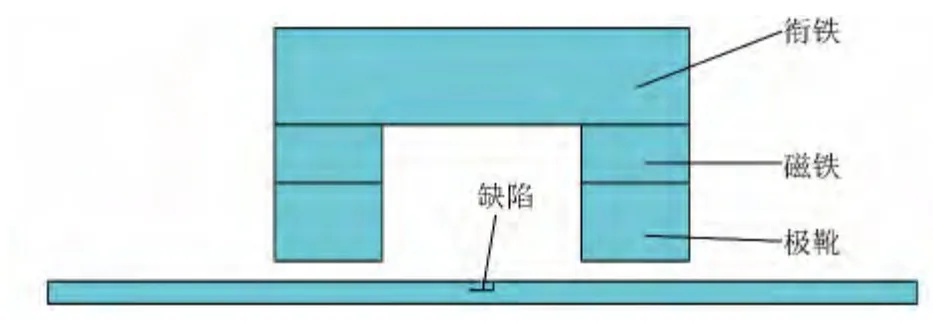

將缺陷簡化成二維模型,模型尺寸為:鋼板厚度8mm,鋼板寬180mm。圖2即為漏磁場有限元分析建模,回路由永久磁鐵、銜鐵、極靴和工件組成。

圖2 有限元模型

仿真過程中需要選取材料屬性,銜鐵與極靴的作用是導通磁路,因此需要采用導磁性能好的軟磁材料,磁鐵則選用體積小磁性強的釹鐵硼磁鐵[3]。設定除空氣外罩外所有材料的非線性B-H曲線,已知空氣的相對磁導率為1.0。銜鐵、極靴和被測鋼板均為非線性材料,可以通過查閱相關資料得到相應的B-H曲線并設置。永磁鐵作為整體結構的勵磁源,需要根據其勵磁方向設定矯頑力的方向和大小。

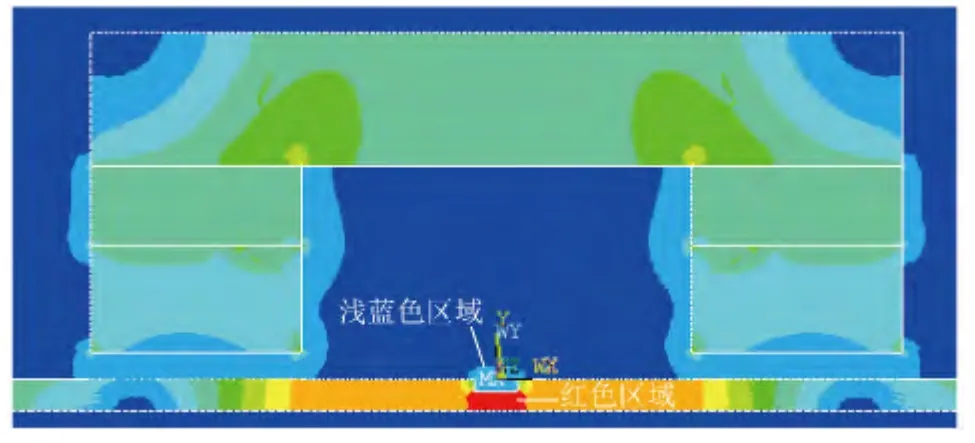

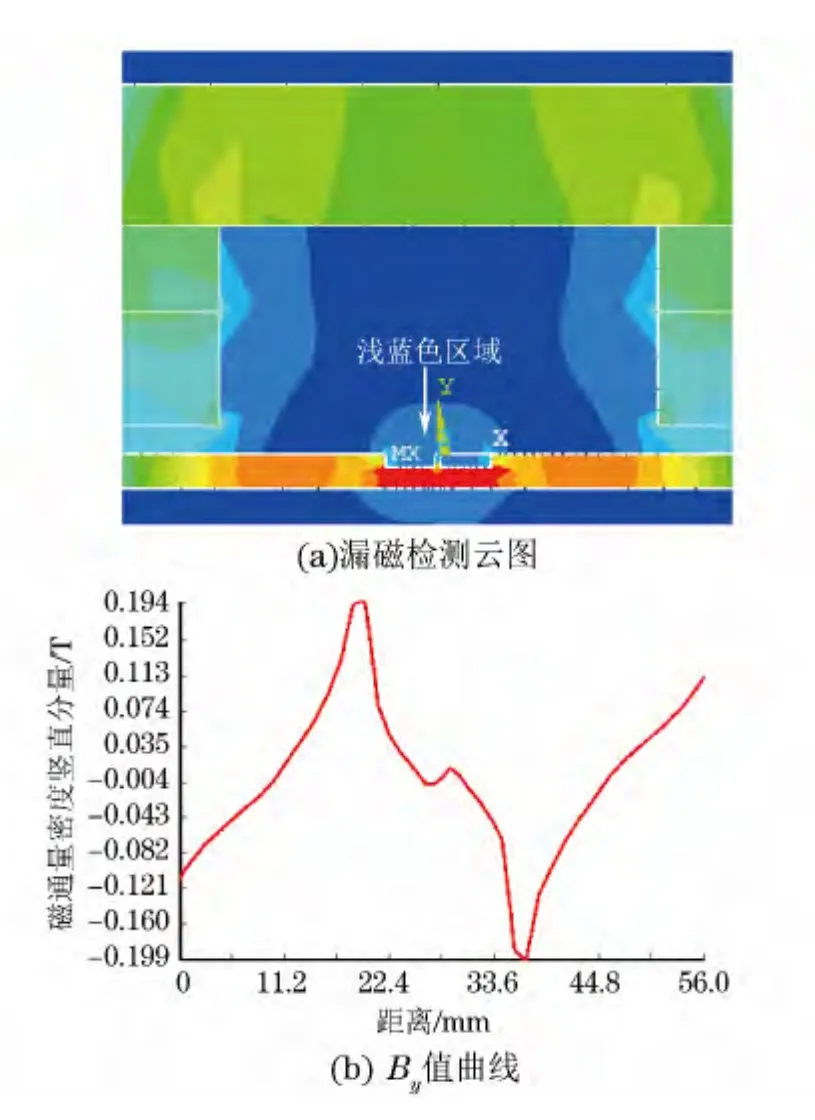

網格劃分結束后,設置求解邊界條件及節點自由度,收斂條件選擇默認設置[4]。計算完成處理,通過缺陷平面的磁通量密度等值觀察云圖結果。通過對缺陷處的路徑提取可獲得缺陷處水平方向和垂直方向的磁通量密度曲線[5]。圖3為分析所得到的漏磁場云圖,可以觀察到整體磁場強度的分布,缺陷處的磁場分布特征也比較直觀,在缺陷上方存在一小部分淺藍色區域,即從工件中泄露出來的磁感線所形成的漏磁場,而缺陷下方呈現紅色,代表此處磁場強度比較強,這是由工件橫截面積突變,磁感線通過時較為擁擠造成的。

圖3 漏磁場檢測云圖

2 影響腐蝕缺陷檢測的漏磁場參量分析

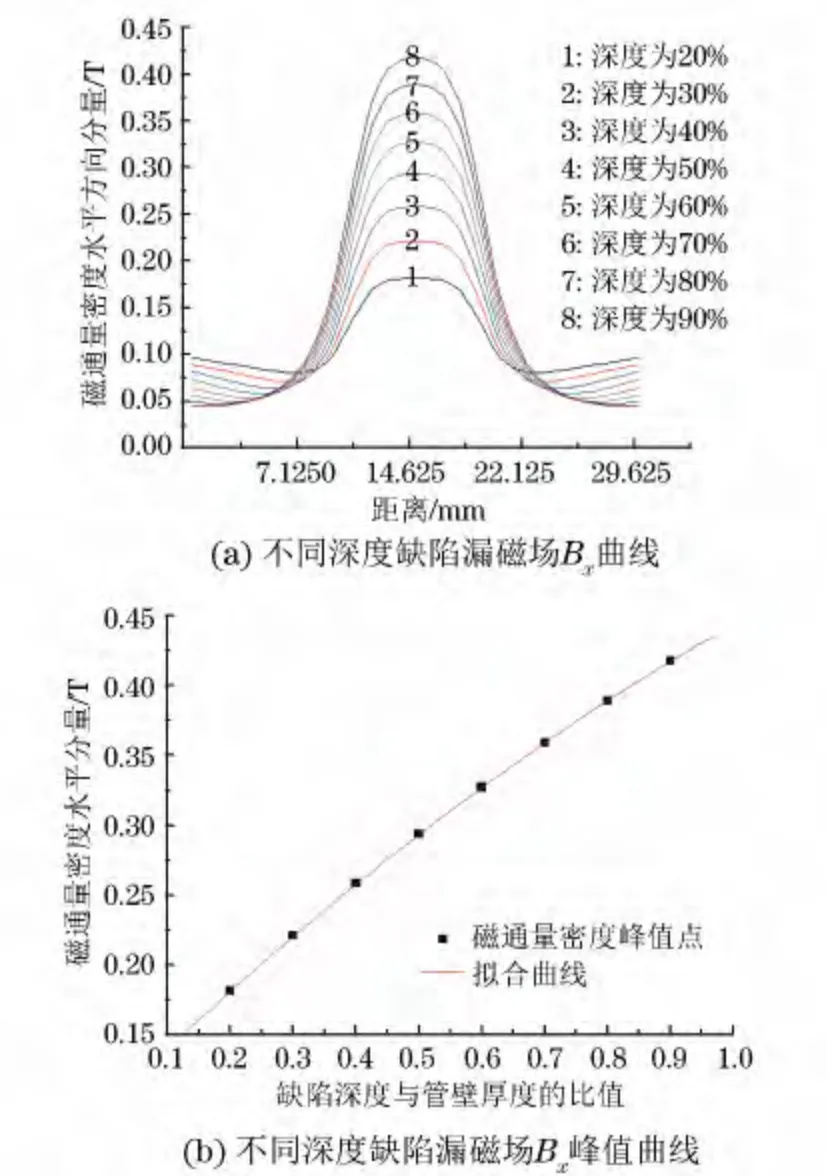

2.1 缺陷深度對漏磁場的影響

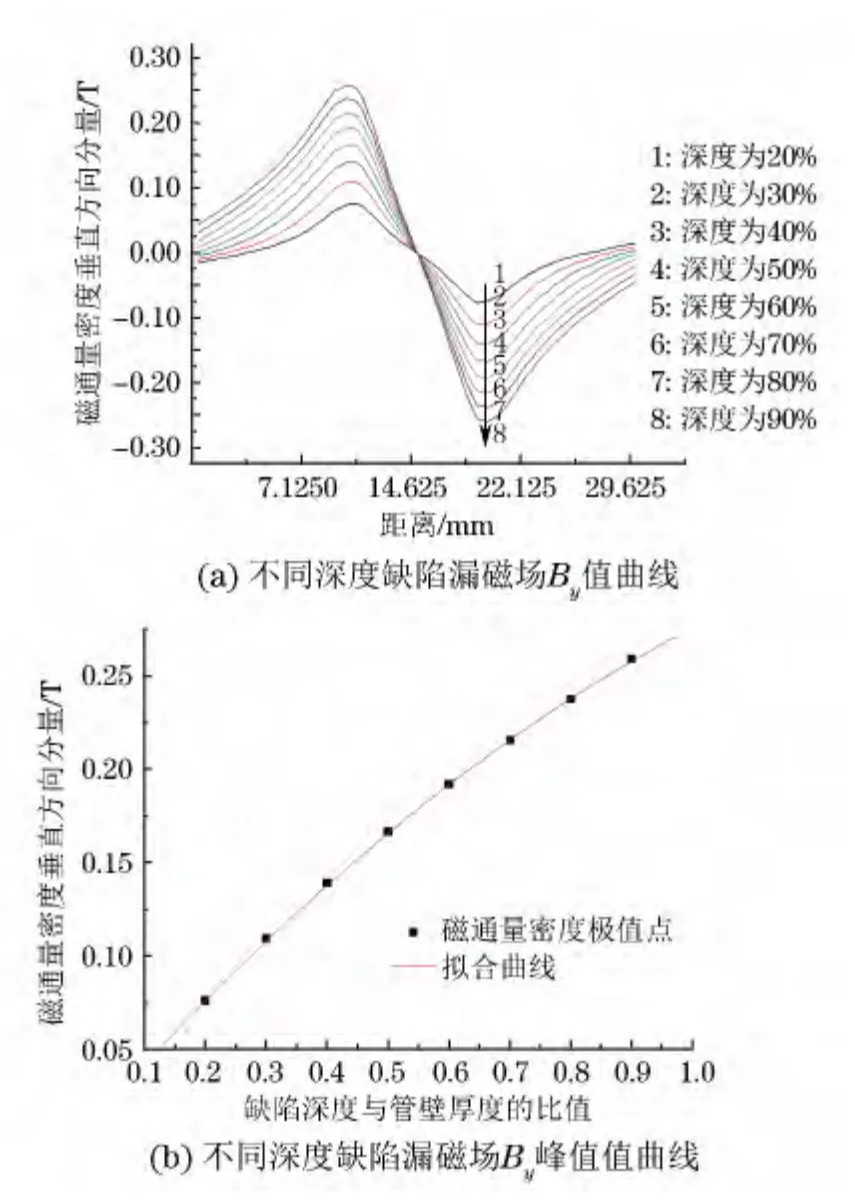

為了研究缺陷深度與漏磁場關系,在缺陷寬度和氣隙不變的情況下,研究缺陷深度與漏磁場磁通量密度水平分量和垂直分量的關系。分別取深度占材料厚度的20%,30%,40%,50%,60%,70%,80%和90%的缺陷來進行仿真分析。圖4(a)為不同深度缺陷磁通量密度水平方向分量Bx曲線,圖4(b)為不同深度缺陷磁通量密度水平方向分量Bx的峰值曲線,圖5(a)為不同深度缺陷磁通量密度垂直分量曲線By曲線,圖5(b)為不同深度缺陷磁通量密度垂直分量By峰值曲線。由圖4~5 可以看出,裂紋漏磁場的磁力線密度的水平方向分量和垂直方向分量隨著裂紋深度的變化近似成正比關系,即隨著缺陷深度的增加,漏磁場磁力線密度和強度增加。由此可以得到,深度較大的缺陷,其磁通量密度幅值也大,在漏磁檢測時更容易被識別。

圖4 不同深度缺陷漏磁場Bx 和Bx 峰值曲線

圖5 不同深度缺陷漏磁場By 和By 峰值曲線

2.2 缺陷寬度對漏磁場的影響

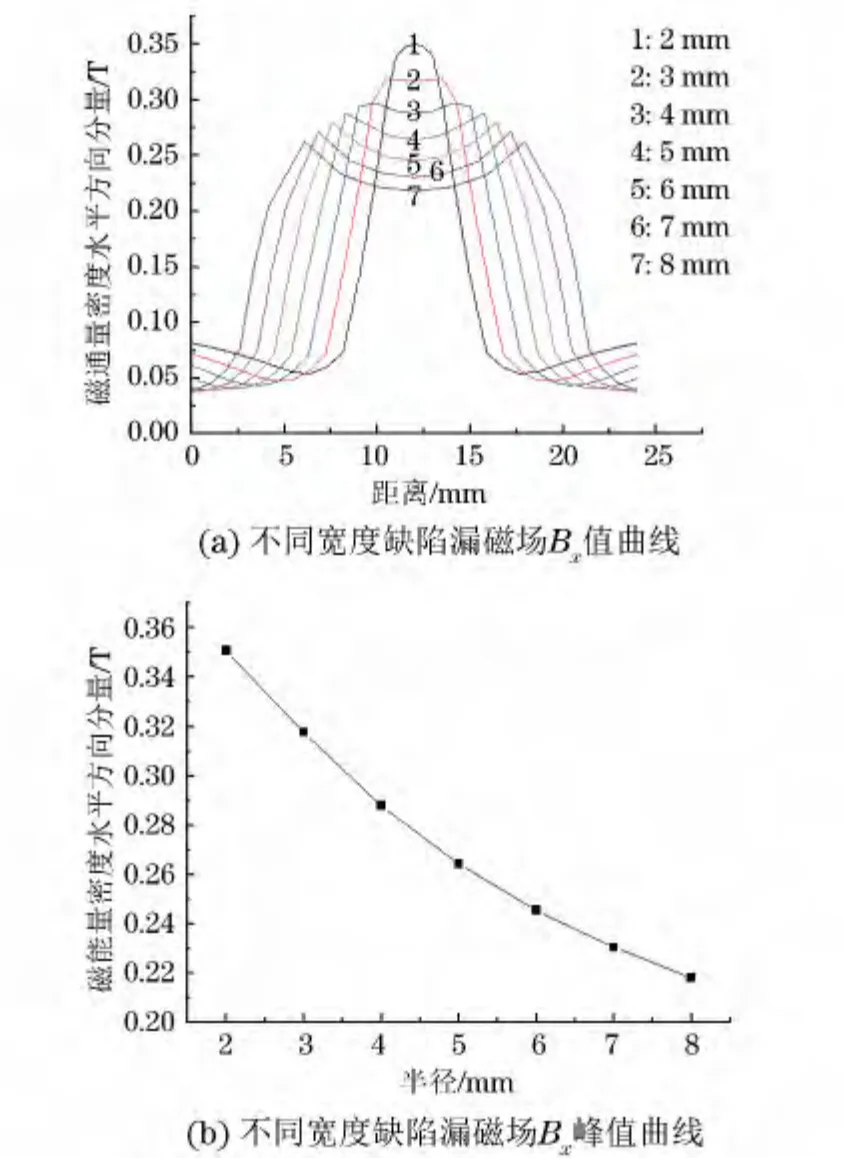

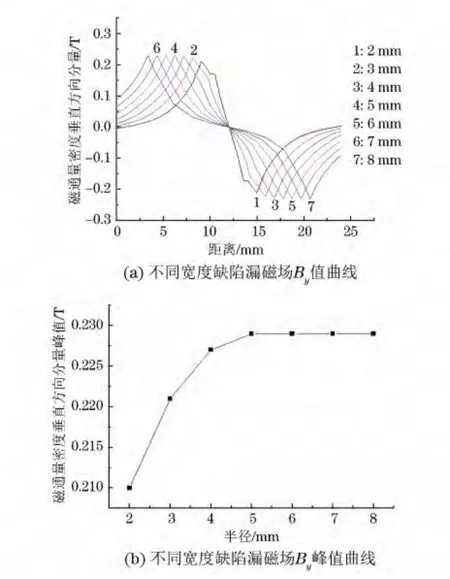

由于筆者仿真的缺陷模型是由石油石化行業最常見的圓柱形缺陷抽象出來的,所以針對缺陷寬度的研究選取缺陷圓柱半徑為度量參數,圖6(a),7(a)分別描述了缺陷半徑為2,3,4,5,6,7,8 mm 情況下,缺陷上方漏磁場磁通量密度水平方向和垂直方向分量曲線。圖6(b),7(b)分別表示磁通量密度水平方向分量Bx和垂直方向分量By的峰值,可以發現磁通量水平分量峰值隨著缺陷寬度的增加而變小,而磁通量垂直方向分量峰值隨著缺陷寬度的增加先變大后呈較為平滑的變化規律。

圖6 不同寬度缺陷漏磁場Bx 和Bx 峰值曲線

圖7 不同寬度缺陷漏磁場By 和By 峰值曲線

2.3 缺陷間隔距離對漏磁場的影響

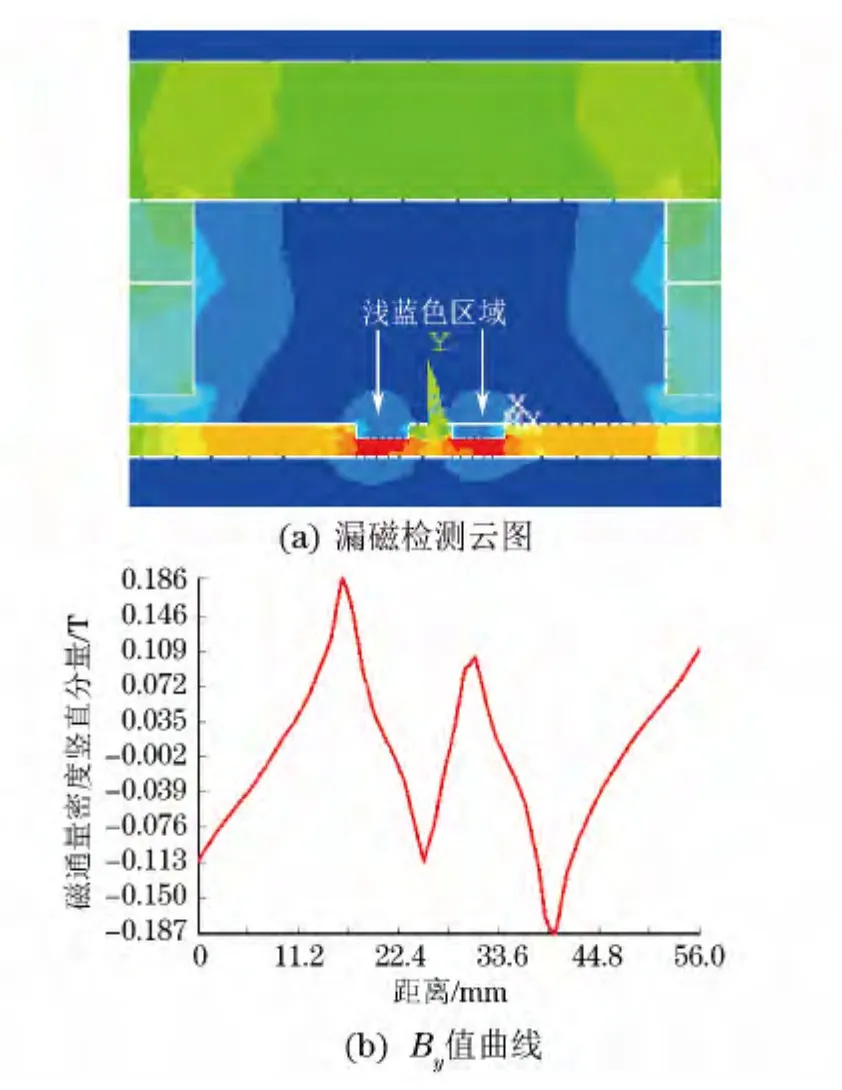

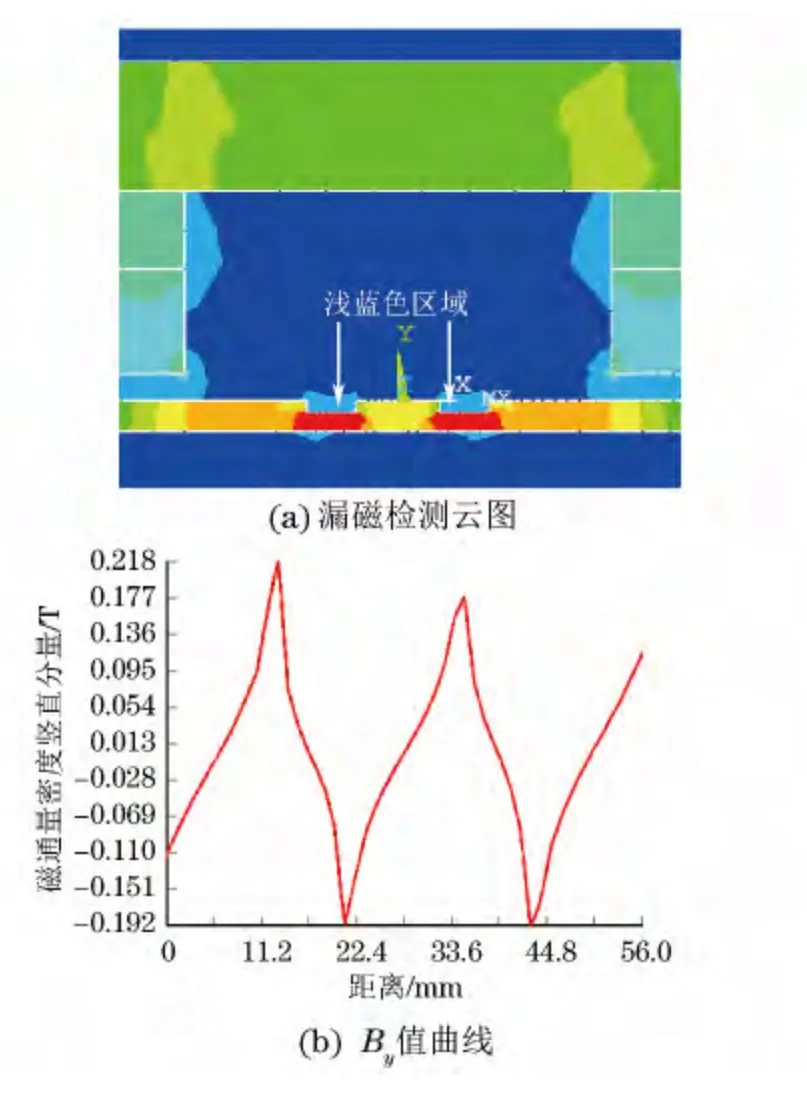

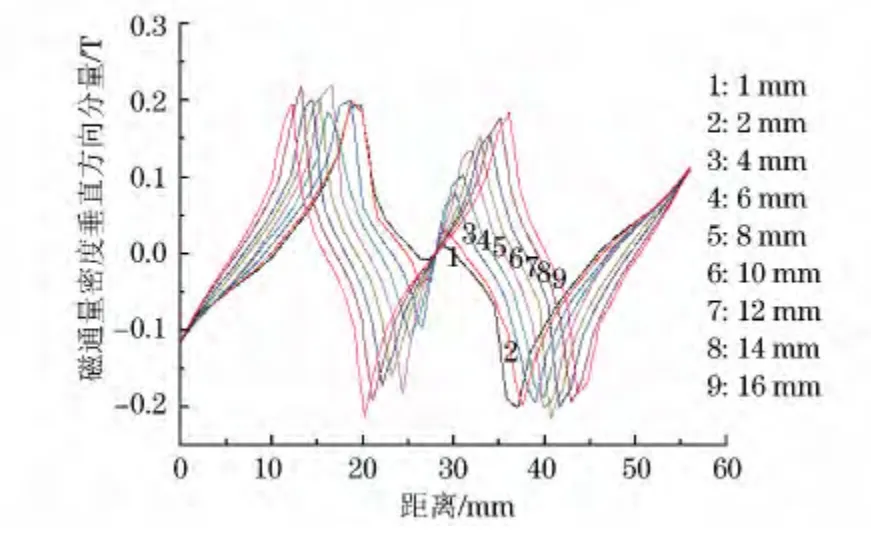

圖8、10、12為兩個缺陷之間距離不同時的漏磁場云圖,選取兩個寬度為8mm 的缺陷,使其間的相互距離為1,2,4,6,8,10,12,14,16mm。

圖8(a)、9(a)、10(a)為不同距離缺陷的磁場云圖,由圖8(a)可以觀察到缺陷上方有一個近似半圓的淺藍色區域;而圖9(a)、10(a)為兩個已經分開的淺藍色區域,圖8(b)、9(b)、10(b)為不同距離缺陷磁通量密度垂直方向分量By的曲線。

從圖8~10的缺陷漏磁場分布云圖和漏磁場垂直分量曲線可以得到,當缺陷之間的距離較小時,存在的兩個缺陷的等值云圖和漏磁曲線都顯示與一個缺陷產生的漏磁場相類似;當缺陷間的距離接近缺陷寬度時,兩個缺陷之間的影響基本消除,基本分化成兩個缺陷的曲線;當介于二者之間時,兩個缺陷的漏磁信號存在相互影響,使缺陷的漏磁信號曲線發生變化。根據上述分析可知,兩個缺陷同時存在時,缺陷之間的距離影響缺陷漏磁場的分布,圖11即為所有結果圖像的疊加,可較為明顯地發現變化趨勢。

圖8 兩缺陷間距離為1mm 時的漏磁檢測云圖和By 值曲線

圖9 兩缺陷距離為6mm 時的漏磁檢測云圖和By 值曲線

圖10 兩缺陷距離為14mm 時的漏磁檢測云圖和By 值曲線

圖11 兩缺陷之間距離不同時By 曲線

2.4 氣隙對漏磁場的影響

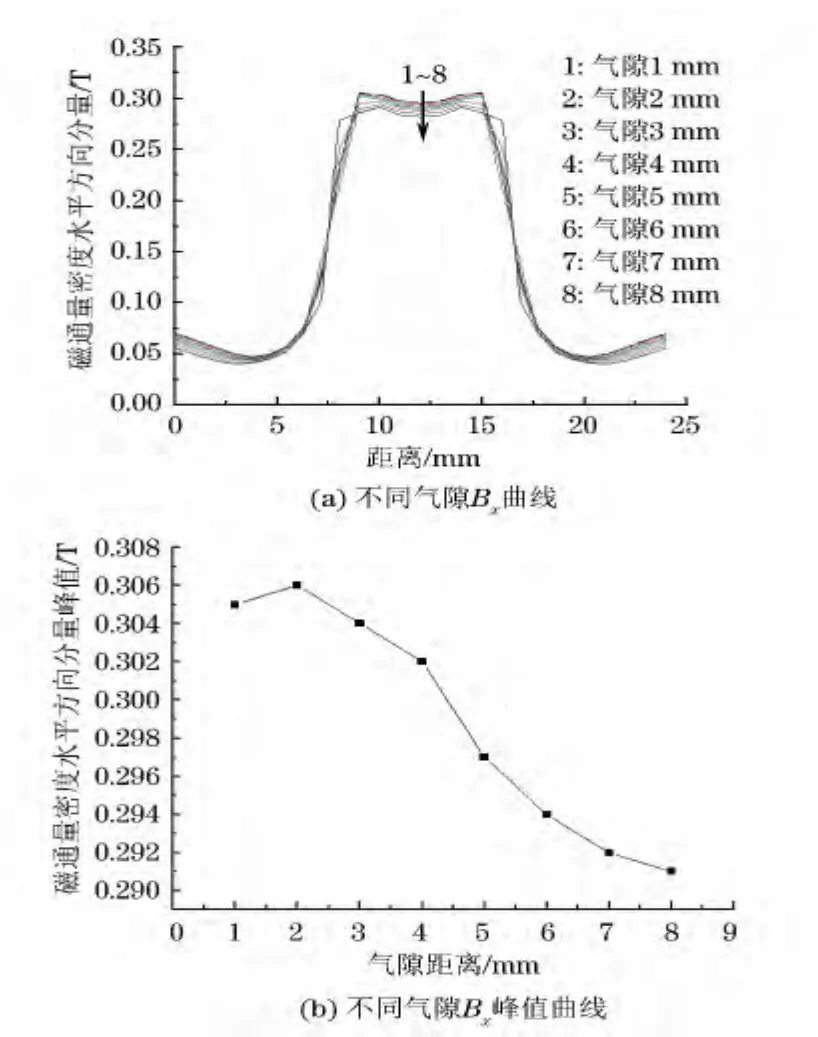

磁化氣隙高度為極靴與被測工件之間的距離,由于空氣的磁導率非常低,故磁場在通過氣隙時會產生較大的衰減,所以氣隙對缺陷漏磁場也會有很大的影響。以上對缺陷直徑和深度及距離的分析都是在氣隙為5mm 的情況下進行的,此處將對高度為1,2,3,4,5,6,7,8 mm 的氣隙進行建模分析,比較不同氣隙高度對缺陷漏磁場的影響。

由圖16可以看出,隨著氣隙的增大,磁通量密度水平分量的峰值整體呈下降的趨勢,即極靴與被檢測工件之間距離影響著漏磁場的強度及變化趨勢。氣隙越小,其漏磁場強度越大,漏磁場密度越大,為保證能夠得到較為明顯信號,氣隙高度一般選擇在5mm 以下。

3 不同腐蝕缺陷參數的漏磁檢測試驗

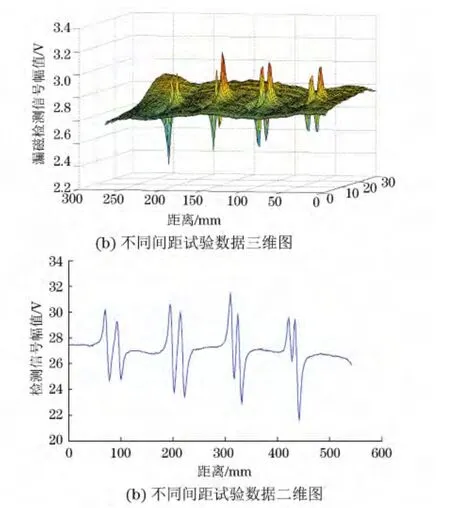

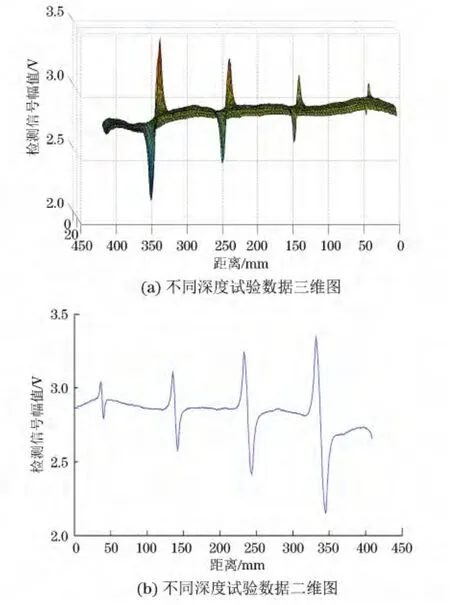

對儲罐底板的腐蝕缺陷進行了試驗分析,試驗對象為一個厚度為8mm 的儲罐底板,試驗儀器為研制的儲罐漏磁掃描系統。因為缺陷類型主要為腐蝕坑,因此將腐蝕坑缺陷進行簡化,通過一定直徑的圓柱孔來模擬實際缺陷。在鋼板上取間距為2,6,10,14mm的四組缺陷,如圖13中的缺陷深度分別為鋼板厚度的20%,40%,60%,80%。

圖12 不同氣隙高度磁通量密度Bx 和峰值曲線

圖13 不同間距、不同深度缺陷圖片

從圖14可以觀察到,缺陷處磁通量密度垂直分量隨著距離的增大逐漸分化成兩個漏磁場的曲線,從圖15可以看出磁通量密度垂直分量隨著缺陷深度的增加而逐漸增大,綜合試驗數據圖可以比較清晰地得出,有限元仿真分析與試驗所得的數據所反映的漏磁場變化規律基本相同。

圖14 不同間距缺陷現場試驗數據

圖15 不同深度缺陷現場試驗數據

4 結論

(1)在一定的范圍內,改變缺陷深度,缺陷處漏磁場的強度隨著缺陷深度的增加而增加。

(2)在改變缺陷的寬度時,漏磁場磁通量密度水平方向分量隨著缺陷寬度增加而降低,垂直方向分量則升高。

(3)磁化氣隙高度也是影響漏磁檢測信號的重要因素之一,隨著氣隙高度的增大,漏磁場的強度也逐漸減弱。

(4)缺陷之間的距離對漏磁場的影響則是隨著缺陷距離的增大,漏磁場之間的相互影響逐漸減小。

[1] 戴光,白明超,楊志軍,等.儲罐角焊縫裂紋漏磁檢測有限元分析[J].無損檢測,2014,36(12):89-93.

[2] 馬傳瑾,關衛和,郭鵬舉,等.漏磁檢測技術在大型原油儲罐底板上的應用[J].無損檢測,2012,34(7):17-20.

[3] 趙彥修,邢述,王十,等.漏磁技術在常壓儲罐檢測中的應用[J].無損檢測,2015,37(2):52-55.

[4] 楊志軍,戴光,陳志華.儲罐底板漏磁檢測腐蝕缺陷輪廓反演方法[J].無損檢測,2013,35(10):45-47.

[5] 戴光,孫立強,楊志軍,等.圓筒形容器漏磁內檢測ANSYS仿真分析與試驗[J].無損檢測,2013,35(3):25-29.