粉體流換熱器在輕質純堿冷卻中的應用

吳利彥,劉夢濤

(石家莊天人化工設備集團有限公司,河北 石家莊 052160)

1 粉體流換熱器的介紹

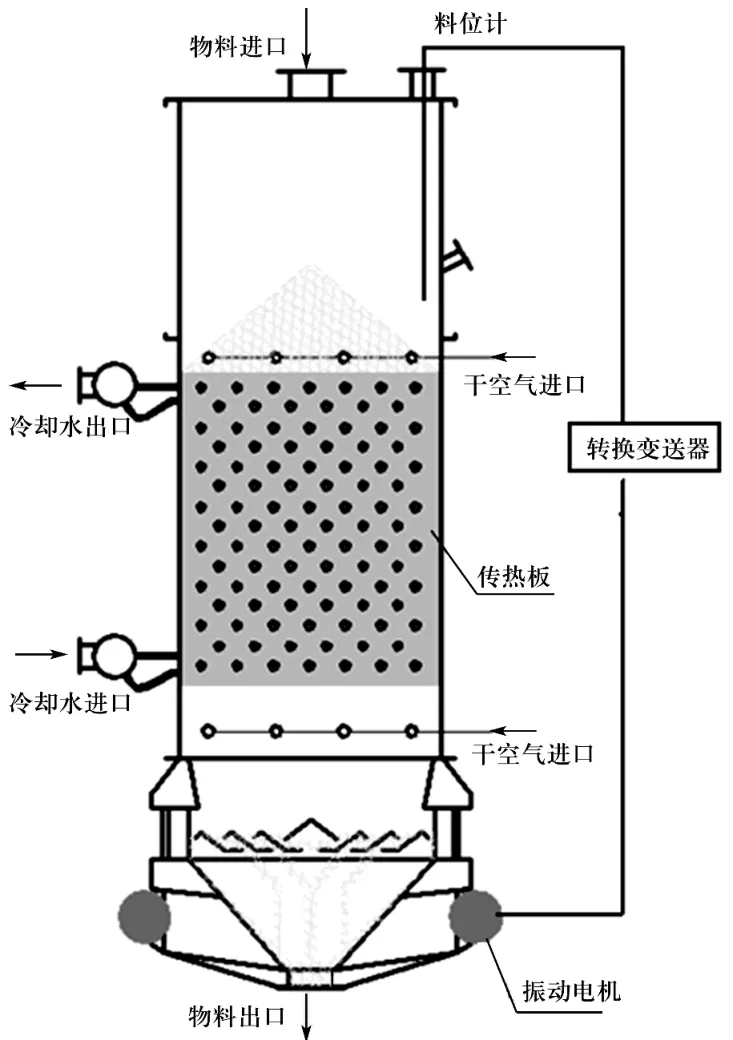

粉體流換熱器是一種用于冷卻粉體或顆粒狀物料的換熱設備,由進料倉、傳熱板束、下料倉和控制系統組成,這種創新性的技術結合了密相輸送原理及傳統板式換熱器設計思想。

粉體流換熱器的工作原理:物料以密相輸送的方式自上而下通過一系列垂直放置的傳熱板間的間隙通道,與傳熱板內自下而上的冷卻水進行間壁式換熱,物料在自上而下的移動過程速度緩慢,以保證具有足夠的停留時間來降低物料溫度。設備下部裝有可調頻率的振蕩下料器,與控制系統相連,以確保設備最佳的運行狀態和最佳的出料溫度。

粉體流換熱器優勢:換熱效率高;運行能耗低(小功率振動電機);粉塵污染小;柔緩下料,無物料降解現象;模塊化設計,占地面積小;無大的運轉部件,運行維護費用及工作量少等。

2 選型方案及工藝流程確定

2.1 現狀

目前,某公司3#煅燒爐的生產能力為20萬t/a,配置兩臺10萬t/a的槳葉式涼堿機,進行輕灰的冷卻,槳葉式涼堿機出現槳葉結疤嚴重,換熱效率嚴重下降,不能滿足工藝要求,鑒于此對其中一臺進行改造,用設計能力10萬t/a的粉體流換熱器取代其中一臺槳葉式涼堿機。

圖1 工作原理圖

2.2 選型方案

2.2.1 設計參數

介質 輕灰

處理能力 10萬t/a

堆積密度 500kg/m3

粒徑 100~200μm

安息角 36°

流動性 良好

比熱 1.15kJ/kg·K

進料溫度 120~130℃

出料溫度 60~70℃

冷卻水溫 40℃

2.2.2 通過計算確定設備參數如下

傳熱板尺寸為 1.2m×1.8m

傳熱板數量為 40片

傳熱板間距為 28.5mm

容積為 5.65m3

輕灰停留時間 13.5min

振動電機功率 1.1kW/臺

2.2.3 工藝流程確定

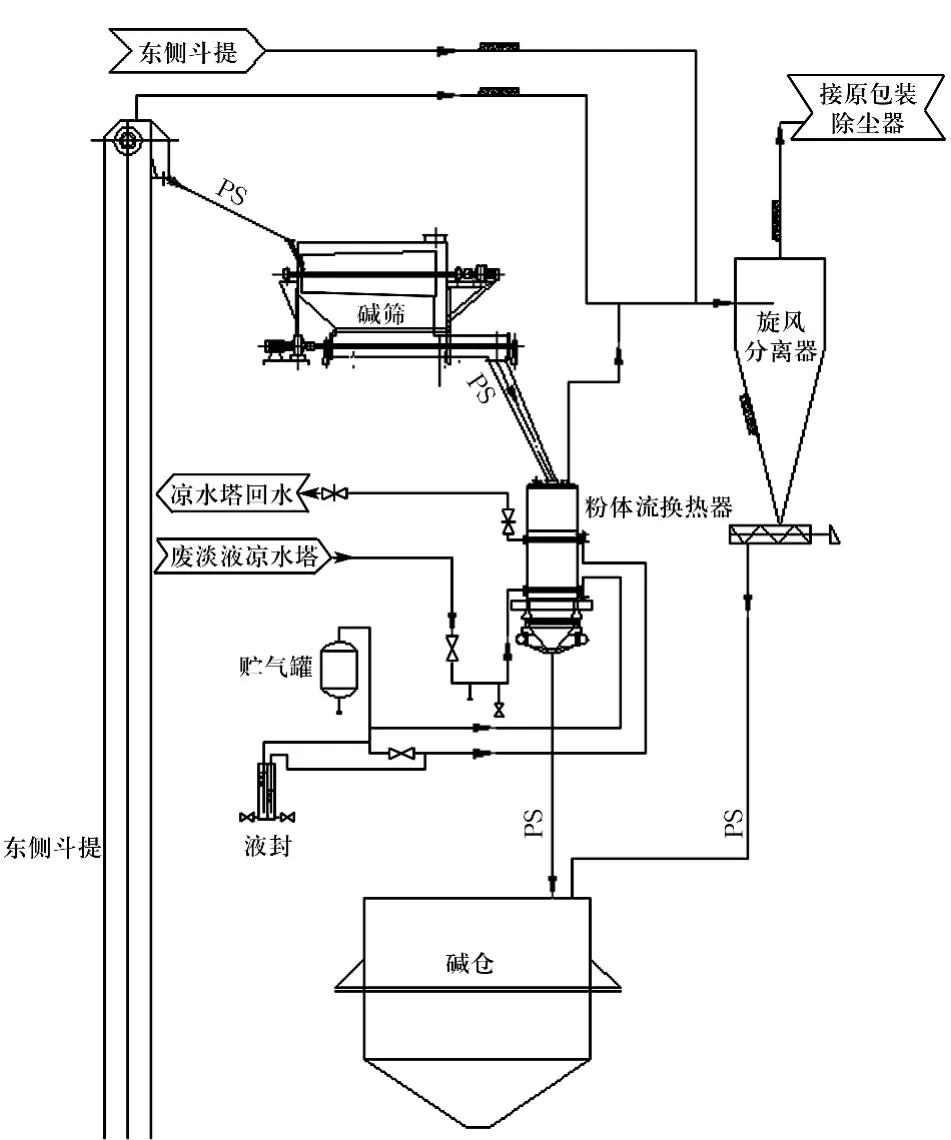

在工藝設計初,主要考慮可能存在兩方面的問題,第一是進入粉體流換熱器內的物料中有塊狀物料,可能在其板片間造成堵塞;第二是粉體流換熱器板片上形成結疤,影響傳熱效果,時間長了,也會造成堵塞。對第一個問題,在工藝設計上,在進粉體流換熱器之前讓物料先通過堿篩,使純堿內部堿塊提前篩出來,避免堿塊對板式涼堿機的堵塞;對第二個問題,首先明白其結疤的原因,是熱堿中存在大量的水汽,當熱堿在降溫的同時,堿內大量的水汽瞬時降溫冷凝,與純堿結合形成結疤粘附在傳熱板面上,所以在傳熱板的上下部分別通一定量的干空氣,并在堿篩內部提前進行除濕,使進入設備的熱堿中水汽含量降低。解決了上面兩個問題后,涼堿系統的工藝基本確定。另外,為防止誤操作和上系統來料不穩對其它運轉設備的損壞,在粉體流換熱器的進料倉上開有溢料口直接到堿倉。

圖2 工藝流程圖

3 粉體流換熱器運行情況匯總

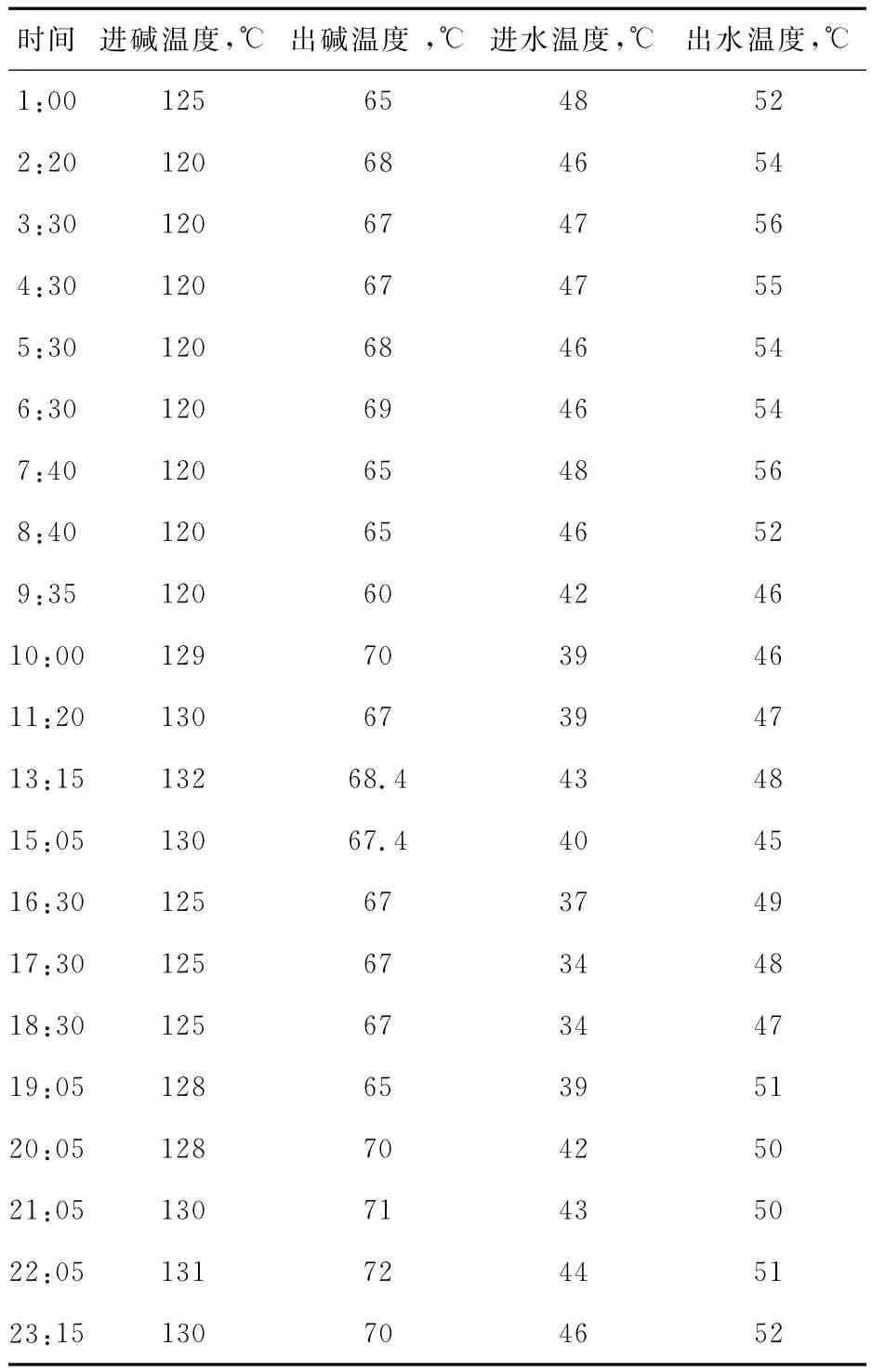

通過12月份近10天的運行。雖然還存在一些不足之處,但總體運行情況比較理想,現取部分運行數據如表1。

表1 12月11日運行數據

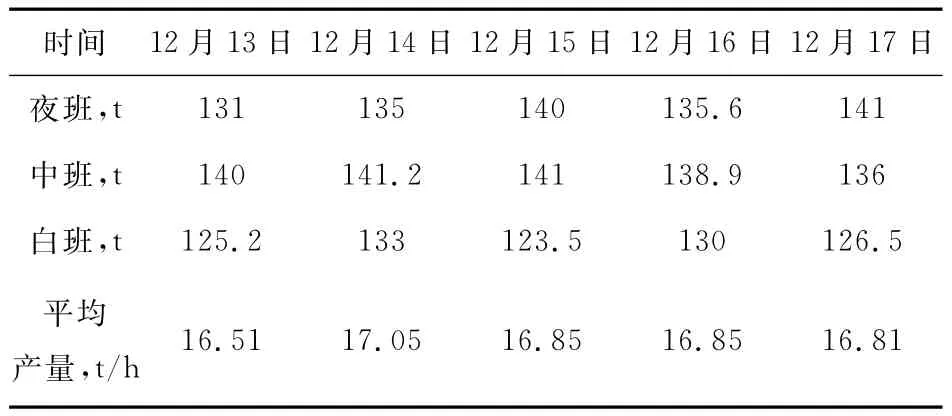

因為試車時3#煅燒爐正在減量運行,該爐超過2/3的產量經過粉體流換熱器,計算本粉體流生產負荷如表2 。

表2 12月13日~17日粉體流生產負荷

4 結 論

1)12月10日投料(約11t/h)后,經過1h的穩定運行,各工藝指標如下:進堿溫度120~130℃,出堿溫度65~70℃,進水溫度40~46℃,進水壓力0.2MPa,出水溫度48~55℃。從出堿溫度指標分析,滿足生產要求,并低于其它涼堿設備。

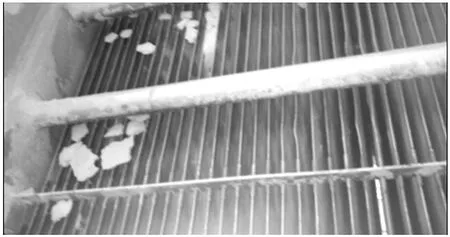

2)涼堿機連續運行10天后,打開檢修孔觀察結疤情況,進料倉有少量塊堿和片堿,傳熱板上無結疤。

圖3 停車后內部圖

3)從運行情況看,料位控制系統使用較理想,使進料量與出料量達到一致,能夠保持滿料位運行。

4)從運行情況看,還存在三方面有待解決的問題,第一,循環水(廢淡液)流量波動大,需提供足夠穩定的水源;第二,由于輕灰濕氣含量大,需要一定的引風除濕系統,現有系統能力小且配置的引風管為水平設置,較易堵塞,需進一步解決;第三,堿篩篩網及篩壁上易形成塊堿或片堿,隨堿篩絞龍進入板式涼堿機堆積在進料倉,影響布料,堵塞傳熱板通道,需進一步解決。

5 與現有的槳葉式涼堿機對比

1)槳葉式涼堿機與粉體流換熱器的工藝流程相差不大,其配套及附屬設備相差不大,只不過堿篩的位置不同。

2)兩者投資費用相當。

3)槳葉式涼堿機為運轉設備,維修頻繁,而粉體流換熱器幾乎無運轉部件。

4)槳葉式涼堿機的裝機容量大,以10萬t處理能力為例,槳葉式的電機功率為30kW,而粉體流的電機功率為2.2kW,全年耗電比槳葉式省222 400 kW·h,電費按0.3元/kW·h,全年運行費用省66.72萬元,一年內就能收回投資。

6 結 語

通過對運行情況的總結及與槳葉式涼堿機的對比,突出了粉體流換熱器高效節能、維護簡單、操作方便等特點,是一種低成本、低能耗、粉塵污染小的新一代輕灰冷卻裝置。

[1] 中國純堿工業協會.純堿工學[M].北京:化學工業出版社,1990

[2] 王楚.純堿生產工藝與設備計算[M].北京:化學工業出版社,1995