淺析汽液兩相流裝置在煅燒工序的應用

陳 巖

(江蘇井神鹽化股份有限公司淮安堿廠,江蘇 淮安 223200)

純堿生產工藝中,用蒸汽地方較多,而換熱后的蒸汽冷凝水的疏水及預熱利用成為節能重點關注的環節。在蒸汽冷凝水疏水器和膨脹器(閃發器)的作業中,液位的控制對疏水效果和蒸汽閃發起著重要的作用。在傳統的液位控制技術中,大多使用儀表自控閥來控制,但由于生產工藝特殊性,以及儀表自控閥執行機械動作頻繁,在生產過程中尤其是剛開車階段普遍存在易卡澀、磨損、腐蝕和泄漏等問題,時常需要維修。嚴重時可能會造成無水位運行,導致疏水管線大量串汽,提高了蒸汽消耗,甚至導致下一等級壓力容器超壓安全閥起跳,產生安全隱患。而汽液兩相流裝置憑借其準確性、靈敏性、經濟性、傳感敏銳以及高效的特點較早前被我國各大火電廠應用。近幾年,汽液兩相流裝置利用其良好的性能,在新建純堿廠疏水器、閃發器等壓力容器疏水系統中投用較多,有取代儀表自控閥之趨勢。

本文主要介紹了汽液兩相流裝置的工作原理,以及簡單介紹了其相關安裝注意事項。同時提出了汽液兩相流裝置在純堿煅燒工序使用過程中,相比于儀表自控閥的優劣勢及解決方法。希望能夠為業內使用單位給予一定的啟發。

1 汽液兩相流裝置工作原理

汽液兩相流裝置是基于汽液兩相流及流體力學理論設計而成的,不需外力驅動,其執行機構的動力源來自所需控制對象的汽體[1]。由于汽液的比容相差很大,所以動力源所需的蒸汽量很小。其調節機理是汽液兩相在流動過程中[2]汽相比容迅速增大而液相比容基本不變,這使得液相的有效流通面積減小。在壓差一定的情況下,液相流量隨之減少,汽相對液相起到了調節作用。

汽液兩相流裝置是由汽液兩相流和信號管兩部分組成,汽液兩相流是一個帶有孔板的漸擴式噴嘴的三通閥,結構如圖1所示。汽液兩相流裝置在疏水系統中的安裝簡圖見圖2。在系統工作時,當液位高于信號管上口時,汽相不能進入控制器,此時不需要汽相調節;當液位處于信號管直徑之間時,有汽相進入控制器,汽相對液相有調節作用,液相越接近信號管下口時,進入控制器的汽相就越多,調節作用也越強;當容器內的液相位于信號管下口時,汽相的調節作用達到最大,此時若液相繼續下降(即凝結水量小于疏水量),則液位無法維持,系統失去調節作用。反之,則可使液位逐漸回升。

圖1 汽液兩相流結構簡圖

2 儀表自控閥與汽液兩相流裝置的應用比較

2.1 儀表自控閥對壓力容器液面控制效果分析

儀表自控閥在煅燒爐疏水器和閃發器的控制中存在一些技術上的不足:

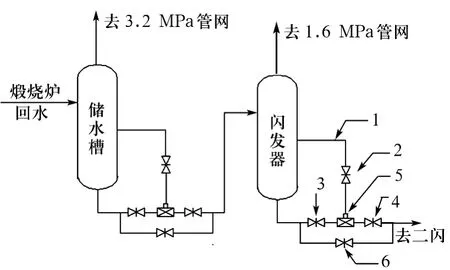

圖2 汽液兩相流裝置在疏水系統中的安裝簡圖

1)壓力容器液面控制是儀表自控閥與液面計聯合工作的結果。采用差壓液位計很難在高壓差工況中正確地反映液面的真實狀態。對于一個3.2MPa的工況條件下,1~2m的液位差對儀表差壓液位計的敏感度很低,因此儀表液位計會出現較大的誤差。

2)疏水器與閃發器的壓差相對較大,從3.2 MPa減壓至1.6MPa或0.5MPa,在冷凝水通過閥門減壓時,會產生嚴重的蒸汽閃發和汽蝕現象,對閥門的沖刷非常嚴重,一旦汽蝕沖刷后,儀表閥門便失去控制作用,因此儀表控制閥的壽命很短。

3)由于疏水器到閃發器的疏水儀表閥門口徑都相對較小,儀表閥門受控制執行機構行程限制,很難做到微量調節。因此在自控調節過程中,液面的波動始終存在。

4)儀表自控設置參數不適宜會導致閥門調節滯后,因而導致液面周期性波動。而煅燒蒸汽疏水器和閃發器的液位控制范圍有限,儀表閥門的滯后調節經常導致液位超過低限,甚至無液位。

2.2 生產過程中汽液兩相流裝置的優勢

1)液位自調節性能強,水位波動控制在正常水位的50mm以內。

2)無機械活動部件,無氣動、電動控制系統,設計原理先進,可靠性高,具有免維護的特點。

3)該裝置全密閉結構,無任何活動漏點,出廠前嚴格按國家標準進行打壓和探傷等檢驗程序,無泄漏,安全性高。

4)內芯采用優質不銹鋼材料,能滿足設備長期運行要求,壽命長。

5)液位控制穩定,很少有大起大落現象,同時避免了無液位運行,降低安全閥起跳風險。

6)該裝置系統簡化,無需電氣控制系統,現場安裝簡單,價格便宜。

7)液位控制穩定,大大緩解了管道內汽蝕和振動現象。

3 汽液兩相流裝置的劣勢及解決方法

3.1 管線彎頭易刷薄泄漏

江蘇井神鹽化股份有限公司淮安堿廠煅燒車間現有9臺壓力容器疏水系統都是采用汽液兩相流裝置,目前已使用近5年時間,效果較好。但是由于安裝初期沒有意識到汽蝕對管道的沖刷而造成泄漏的嚴重性,汽液兩相流連接的短管以及疏水閥出口管道上的彎頭都是采用的普通碳鋼管及與管線壁厚一樣的厚度8mm,使用不到兩年的時間短管和彎頭相續出現泄漏;使用不到4年的時間,二次閃發器回水管線上幾乎所有彎頭都出現了刷薄泄漏的現象,被迫待停產時進行更換。刷薄泄漏的彎頭壁厚非常的薄,給生產帶來了安全隱患。

研究分析汽液兩相流工作原理可以發現,汽液兩相流調節器后的疏水管線中夾帶著一定的飽和蒸汽[1,3-5]。從泄漏的部位看,主要是該汽液兩相流疏出的是汽液兩種介質,由于汽液兩相流運行時內部是一個動態的過程,汽液兩相發生變化,流速發生變化,造成對汽液兩相流后的短管及彎頭的猛烈沖刷,長期運行導致管線刷薄,造成了泄漏。

為了解決此問題,我們采用了12mm壁厚防磨加厚配件代替了原來8mm壁厚的普通碳鋼管配件,目前來看,效果不錯。同時配管時盡量減少彎頭使用數量。因此,建議新安裝的廠區,在安裝時,對容易造成沖刷的部位采用處理過的防磨加厚部件,及盡量減少彎頭使用數量,從而減少因沖刷泄漏造成設備的停運。

3.2 末端閃發器部分蒸汽未能得到有效利用,增加蒸汽消耗量

通過研究汽液兩相流工作原理知道,在汽液兩相流疏水過程中,其執行機構的動力源來自所需控制對象的汽體[1],所需汽量占據疏水量的一定比例,因此在汽液兩相流運行過程中一直是有一部分閃發出來的蒸汽通過汽液兩相流直接進入到下一級別的閃發罐中,最終隨著冷凝水直接排放掉。此種現象在生產不穩定又沒有及時關閉隔離閥門時尤為嚴重,因為此時進入容器中的冷凝液量減小,甚至小于疏出水量,根據其工作原理,汽相的調節作用達到最大,從而造成蒸汽大量浪費。

在文獻[6]中提到,青島堿業2007年將汽液兩相流投入到煅燒疏水系統后,噸堿中壓汽耗是降低的,這主要是有效解決了疏水器和閃發器跑汽問題,這與很多電廠[3-5]、氯堿廠[7]未投用汽液兩相流之前的情況相似。

為了能夠從理論上說明末端閃發器投用汽液兩相流,如不對閃發后的冷凝水加以回收利用將會增加一定的蒸汽消耗,以二次閃發器為例,計算汽液兩相流使用過程中,導致疏水系統直接損失二閃飽和蒸汽的部分熱量,沒有得到充分利用,而伴隨二閃冷凝水直接送往制鹽排放。

假設汽液兩相流中夾帶的蒸汽比例為r,二次閃發器每小時疏水總量為m(kg),其它參數變化忽略不計,則:

正常情況下,如果冷凝液中不含有夾帶的蒸汽,冷凝水中含有的熱量為:

Q1=m×H″其中:H″為二閃飽和冷凝水的焓值,kJ/kg;

使用汽液兩相流后,則汽液相混合含有的總熱量為:

Q2=mrH′+m(1-r)H″

其中:H′為二閃閃發的飽和蒸汽的熱焓值,kJ/kg。

那么汽液相混合液多帶走的熱量,即損失熱量為:

Q=Q2-Q1=mr(H′-H″)

這部分飽和蒸汽熱量如沒有得到很好的回收利用,則增加了蒸汽消耗量。但是增加的這部分蒸汽消耗量,相對于無液位跑蒸汽來說,消耗量還是小的。如果冷凝水液位能夠穩定地控制在信號管處,消耗蒸汽量會有效降低。因此相對于用儀表閥門無法控制液位,汽液兩相流是節能的。

為了解決此問題,將此損失的熱量進行有效回收利用,降低蒸汽消耗,必須做到以下三點:①煅燒二閃飽和冷凝水必須加以技改回收利用。此技改不僅解決了冷凝水自身熱量回收和優質降溫冷凝水再利用,同時也將這部分損失的熱量得以回收利用。②生產不穩定時,及時關閉隔離閥,減少蒸汽消耗。③兩相流的設計及制造技術也必須引起足夠重視。尤其是汽相環隙的設計時充分考慮汽耗損失,兩相流的設計能力須盡量與實際生產負荷范圍相對應。盡可能將范圍精確,減小信號管走汽量的同時,保證液位穩定。

4 安裝注意事項

1)汽液兩相流無互換性必須對號安裝,殼體上箭頭標向與疏水方向一致。

2)信號管中心高度不可以高過容器進水口高度,需保證正常水位低于進水口,否則容易造成疏水不暢。

3)汽液兩相流安裝位置盡量接近容器本體,最好水平安裝,豎直安裝也不影響使用效果。

4)汽液兩相流連接時連通管愈短愈好,同時系統中彎頭數量愈少愈優,彎頭壁厚愈厚愈好。

5)在整個安裝過程中,應清除加熱器及管道內的焊渣、雜物。

5 總 結

純堿煅燒工序應用汽液兩相流裝置雖然存在一定的問題,但是通過注意安裝事項、配件選型及煅燒冷凝水加以回收利用,相比于儀表自控閥具有更多的優點,值得在純堿行業中推廣。

[1] 李慧君,王樹眾.汽液兩相流原理在液位控制器中的應用[J].西安交通大學學報,2003,37(5):451-455

[2] 李慧君.汽液兩相自調節水位控制器的理論研究[D].西安:西安交通大學能源與動力工程學院,1993

[3] 佛鐵梁,薛向宇,尚阿蕊.汽液兩相流自調節液位控制裝置在電廠的應用[J].山西電力技術,2000(3):14~15,59

[4] 齊殿全,林萬超,陳國慧.汽液兩相流自調節水位控制器在300MW 機組上的應用[J].中國電力,2001(2):71~72

[5] 楊錦波.新型汽液兩相流自調節疏水器在電廠的應用[J].設備管理與維修,2001(12):17~18

[6] 董杰.汽液兩相流疏水調節器在煅燒爐疏水系統上的應用[J].純堿工業,2008(2):46~48

[7] 張林.淺談汽液兩相流自調液位裝置在蒸發工序的應用[J].氯堿工業,2002(2):22~23