新型軸承套圈內滾道自動檢測設備設計

尹凌鵬,婁亞兒,朱力文,方坤禮,張新星

(衢州職業技術學院,浙江 衢州 324000)

軸承,作為機械行業的重要基礎零部件,廣泛應用于制造業的各種設備和儀器中。它的質量直接影響到機器的使用性能[1]。軸承屬于高精度機械產品,生產批量大,精度要求高。目前,多數生產企業對于軸承零件的尺寸檢驗還比較粗糙,未檢驗出不合格品的現象時有發生。有些企業仍然采用人工抽檢的方式,有些則是結合一定的自檢測裝置進行。其檢測效率低、容易引起各種檢測誤差問題,不能滿足軸承高精度檢測的要求。

在浙江省大力推進“機器換人”的今天,越來越多的省內裝備制造業運用自動化設備來實現軸承零件的加工和檢測。但是隨著自動化制造的逐漸推廣,出現了許多可靠性不高、檢測檢驗誤差大、效率低等問題。涉及到軸承加工中的問題更多。

據不完全統計,我國現有規模以上的軸承企業1400多家,主要集中在遼寧的瓦房店、洛陽、浙江、江蘇、山東等地為代表的地區,除瓦哈洛和萬向錢潮、浙江天馬、人本集團等企業的主營業務收入超過10億元以上,其余絕大部分為中小型民營企業[2],其中大部分開始逐漸引進自動化加工設備及檢測設備。但是在使用過程中會出現精度不高、效率不強、檢測不穩定等問題。

國內外軸承企業采用檢驗方法,歸納起來主要有幾類:

(1)傳統方法[2]。即運用人工的方式來進行檢驗,通過工人用手去觸摸、用耳朵聽的方法來粗略地判斷機械設備內部軸承的工作情況。這樣工作量很大,人眼很容易疲勞,而且其準確率也無法保證[3]。因此,如今已經很少運用此種方法。

(2)振動診斷方法。該方法利用軸承正常工作時產生的周期性頻率信號來進行接收和分析,以此來判斷軸承成品所存在的問題,是比較常用的軸承成品檢驗方法。但是檢測可靠性不高,經常發生誤檢測,該技術還有待進一步提高。

(3)比較檢測的方法。通過固定試塊和加工件向比較的方法來檢測。通過制作相應的試塊,運用比較檢測的方式進行自動檢測,從而檢測出被加工件是否存在漏加工。該方法簡單,易于實現,且成本較低。

(4)非接觸檢測的方法。運用傳感技術、光電技術、圖像成形等技術進行測驗,避免被測件在測量過程中與測量儀器產生接觸。但是,該種類型的方法還未完全成熟,而且檢測信號易受干擾,發生誤操作。所以也沒有得到較大的推廣。

針對軸承的自動化加工,較易結合和使用的方法為比較檢測法。商家往往在加工后期加上一定的自動檢測裝置,從而完成檢測過程。雖然該種方法雖簡單,但是模版零件在頻繁地靠牢被檢測件的過程中產生碰撞,易于磨損,造成檢測偏差,甚至造成誤檢測。為此,本文在現有的通過比較檢測完成內外圈檢測的設備的基礎上,設計開發出一種新型的可用于生產流水線上的自動檢測設備,使之能夠滿足軸承套圈內外圈及端面的完全檢測,并滿足自動檢測與分揀的需求,具有可靠性好、效率高、過程穩定等特點,能夠廣泛適用于我國大多數中小型軸承生產企業。

1 系統設計

本文在現有的通過比較檢測完成內外圈檢測的設備的基礎上,設計開發的軸承動檢測設備包含機構部分、控制系統兩個部分。

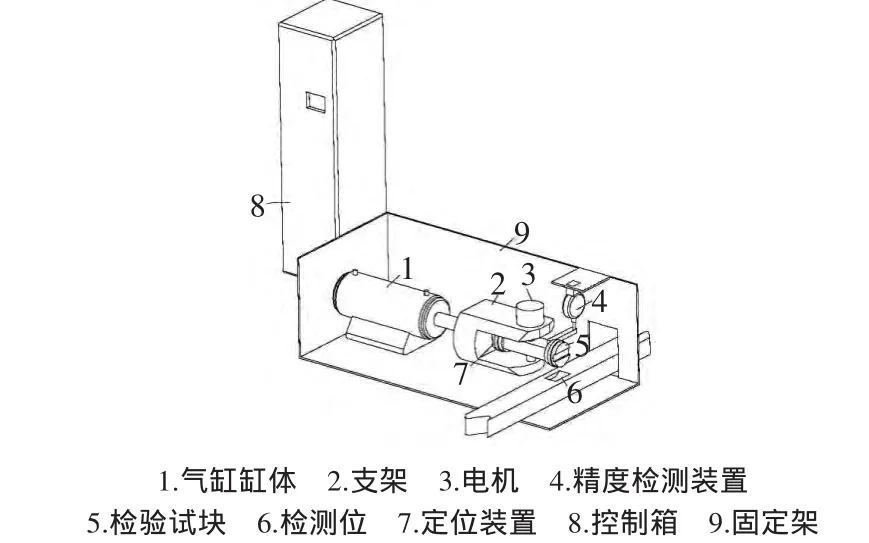

1.1 機構設計

軸承自動檢測機的機構如圖1所示,主要包括氣缸缸體、支架、電機、精度檢驗裝置、檢測試塊、檢測位、定位裝置及固定架。其中,氣缸缸體為雙作用液壓缸,電機為步進電機,精度檢測裝置為電氣百分表/千分表,定位裝置為光電傳感器;氣缸缸體與支架通過螺栓連接,支架通過螺栓和螺母與電機連接,精度檢驗裝置、檢測位分別安裝在固定架上,電機安裝于支架上,定位裝置安裝在支架上,電機的端面與支架的上表面平齊。

圖1 檢測機主要部分機構圖

首先檢測工件是否進入,工件進入檢測機后,開始進行檢測,漏加工檢測和精度檢測同時進行,兩項檢測中任何一項不符合要求,系統即作為不合格件排出,其中檢測試塊用于檢測漏加工,精度檢測裝置用于檢測精度。檢測時,首先設置控制器,如果一個檢測試塊連續n次檢測不合格,則自動更換檢測試塊;如果更換后還是連續m次檢測不合格,則自動停機待檢修;如果每個檢測試塊都使用過了,即達到最大更換次數,則停機待修,否則將連續循環檢測;m、n可以通過控制器設置,m、n 為整數,3≤n≤5,3≤m≤5.檢測過程中,工件進入檢測機后,檢測試塊由氣缸剛體控制推出到達位置后,檢測試塊下壓,檢測試塊下壓0.5 s后,精度檢測裝置自動開始檢測,檢測完畢,退出檢測試塊;檢測試塊更換過程,由電機帶動檢測試塊旋轉,由定位裝置進行精確定位,當下一個檢測試塊轉到精確位置后鎖死。

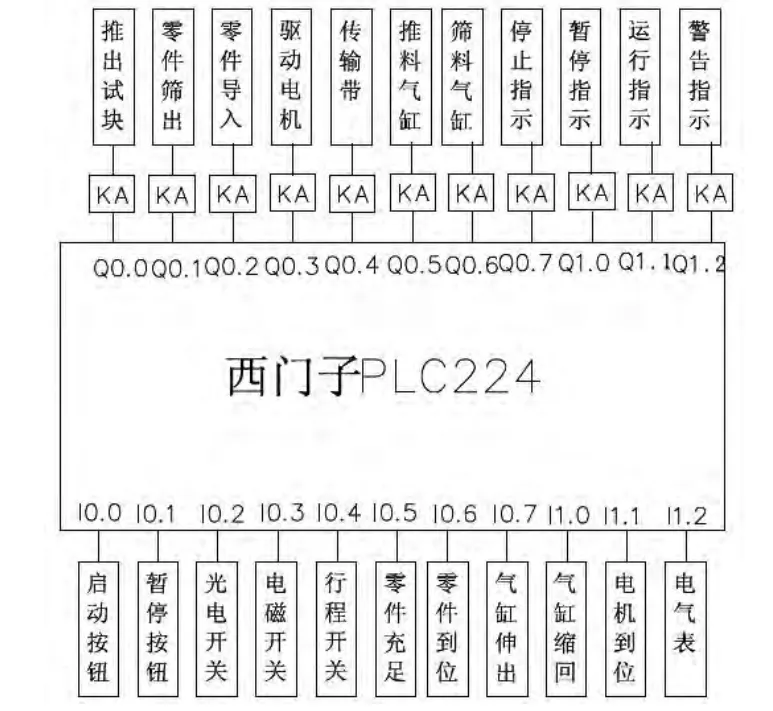

1.2 控制系統的硬件選擇

根據系統控制要求,系統選用西門子S7-200系列CPU224型PLC作為系統控制用PLC,該PLC共有24個數字量I/O點。選用普通型電訊百分表,使之與PLC連接,用于控制檢測精度。PLC連接如圖2所示。

圖2 PLC外部接線示意圖

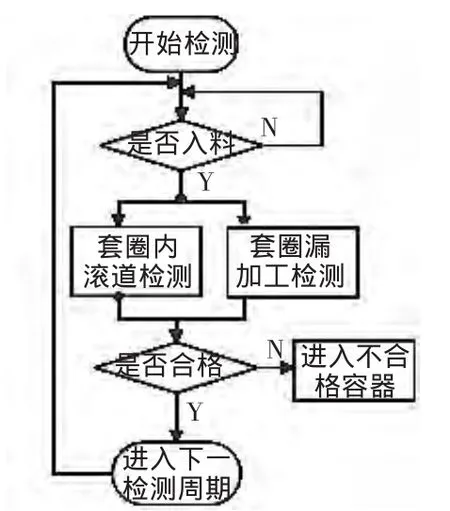

1.3 設備工作流程

自動檢測機的工作流程如圖3所示。首先檢測被檢測件是否進入,進入后,開始進行檢測。檢測漏加工和精度檢測同時進行,兩項檢測中任何一項不符合要求,系統即作為不合格件排出。如果連續n次(n可設定)不合格,自動更換試塊;如果更換后還是連續m次(m可設定)不合格,自動停機待檢修;如果每個試塊都使用過了,即達到最大更換次數,則報警,停機待修。否則將連續循環工作。

圖3 軸承套圈內滾道檢測過程

檢測過程中,工件進入后,檢測試塊由氣缸控制推出到位后下壓,下壓0.5 s后進入檢測,檢測完畢退出試塊。試塊更換過程由電機帶動下方試塊旋轉,由定位裝置進行精確定位,當下一個試塊轉到精確位置后鎖死。

根據以上設計,開發成功的設備如圖4所示。

圖4 軸承套圈漏加工檢測機

2 技術特點

(1)系統可靠性增加。經過機構的改變和系統控制方式的轉變,能夠有效改變系統整體可靠性,保證檢測機的長期有效運行,不需要檢測維護人員經常性檢查系統,維修及更換零件。

(2)檢測精度增加。原本檢測精度較粗略,只能檢測漏加工零件或一般精度范圍零件。通過增加檢測儀表,改進控制方式,使得檢測精度增加,加工后未達到要求精度的零件也能夠被檢測出來,作為次品分揀出來。

(3)有效監控。通過數據采集,能夠把全部或部分有效信息傳輸給管理者,使得機器出現故障或停機時能夠快捷有效地找出故障所在。

(4)易于維護。通過改良系統結構和控制方式,加之監控系統的完善,使管理者方便維護,不需要頻繁地檢查。

針對軸承生產企業的軸承套圈產品檢測過程,提高其檢測精度和增強其過程的可靠性,減少出廠廢品率,減少了人工檢測程序的繁瑣性,有利于企業自動化水平的提高,有利于企業進一步提高加工精度,有利于企業進一步提高產品質量。

3 結束語

本文通過分析現有軸承套圈檢測機的不足,在確定提高其檢測精度和增強可靠性目標的基礎上,提出了一種新型軸承外圈工件檢測方法及設備。能夠有效檢測出加工零件的精度是否達到,是否漏加工,以及在試塊磨損的情況下即時更換試塊,從而保證軸承檢測機長期穩定地連續工作。

[1]宋曉波,朱孔敏.軸承檢測儀器的發展預測[J].軸承,2004,(8):48-50.

[2]中國設備網.目前我國中小軸承制造企業如何實現突圍困局[EB/OL].http://www.cnsb.cn/html/news/525/show_525269.htm l,2010-10-25.

[3]宋志平,星軍華.滾針軸承質量檢測儀的設計[J].機床與液壓,2014,42(3):10-11.