淺談裝載機前車架焊接機器人工藝優化方法

梁為國,李榮軍

(廣西柳工機械股份有限公司,廣西 柳州545007)

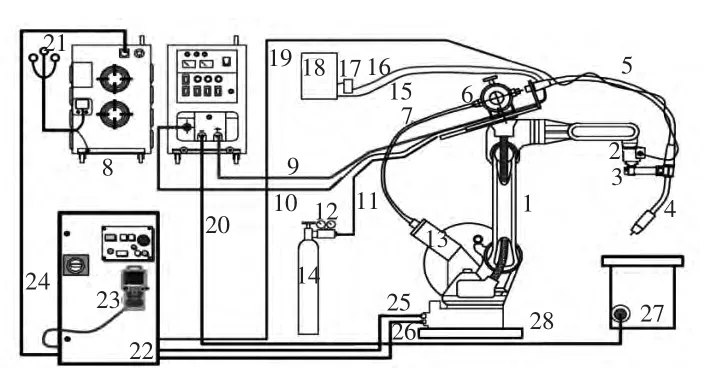

隨著柳工的快速發展,裝載機銷量已經連續多年居中國首位,但是,市場競爭日益加劇,有的國內裝載機焊接生產線還是沿用半自動焊或手工焊作業,很大程度上制約著裝載機制造的發展。因此,發展和掌握更高的焊接機器人技術就可以在激烈的市場競爭中搶占先機。工業機器人是一種可重復編程和多功能的、用來搬運物料、零件、工具的機械手,可進行弧焊、點焊、裝配、搬運、噴漆、檢測、碼垛、研磨拋光和激光加工等復雜作業,機器人焊接(圖1)由于具有安全、快速、方便、變形小等特性被機械制造企業廣泛使用。在柳工結構件廠,從1992年第一次使用IGM焊接機器人(圖2)進行結構件的焊接生產,到現在的唐山開元焊接機器人系統作業,焊接機器人已使結構件的產品質量大大提升,并且在員工保護方面,也降低了勞動強度,減少了焊工職業健康的危害。

圖1 機器人焊接

圖2 IGM焊接機器人

1 前車架焊接特點(問題描述)

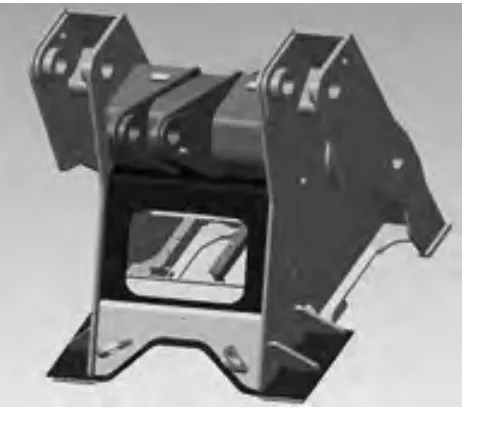

前車架(圖3)都是由鋼板焊接而成的組合結構,焊接量較大,而且結構復雜,焊接尺寸大小不等,容易發生焊接變形,控制前車架制造質量的關鍵,在于焊縫成型和焊接變形。這就對車架的生產技術提出了更高的要求,催生了焊接機器人在柳工生產制造中深入廣泛的應用。雖說焊接機器人在車架生產制造中得到廣泛應用,焊接質量與半自動焊和手工焊對比得到了極大的改善,而且有效提高了生產效率,但目前焊接機器人在生產制造中的應用仍有諸多問題有待解決,經過以下對原前車架焊接生產線中唐山開元焊接機器人存在的問題進行工藝優化和新技術的應用,減少了機器人工位的生產時間,提高了生產效率,編寫的程序能有效的進行焊接作業順序優化。

圖3 前車架結構圖

2 原因分析與工藝優化

(1)問題1:焊縫接頭多、變位機翻轉次數過多,焊縫的外觀(起弧和收尾)沒有得到很好處理,手工補焊的外觀一致性也較差。

原因分析:編程沒有經過有效的驗證對比,編制程序過程中一步到位,在機器人驗證過程中沒有持續改進程序,沒有形成一個良好的程序。

焊接程序優化:與實際生產相結合,考慮機器人變位機的定位和裝夾部位,在設計時避免在焊槍沒有干涉的結構下,提高機器人焊接可達率,經過反復進行驗證對比,最后優化程序,最后實現了焊縫數量、焊縫接頭、工裝翻身次數的減少,焊后達到了焊縫方向和焊縫外觀的統一(見圖4)[1]。

圖4 焊接程序優化后的焊縫

(2)問題2:起始點檢測報警平均次數過多和出現焊接跟蹤偏移的現象。

原因分析:三方向傳感起始點、焊槍角度和焊槍位置選擇錯誤。

焊縫工藝優化:根據拼搭造成的尺寸誤差來調整三方向傳感起始點,通過驗證來調整焊槍角度和焊槍位置,基本消除傳感起始點跟蹤偏移造成的焊接缺陷和報警[2]。

(3)問題3:清槍次數過多。

原因分析:子程序過多。

接頭設計優化:在滿足強度要求的條件下,盡量設計焊縫的連續焊接,采用最少的焊道進行焊接,焊縫全部翻轉成船型焊縫進行焊接,提高了產品的焊接質量及效率,子程序數量從8個降到了4個。

(4)問題4:拐角處焊縫只有少量工件能達到質量要求,焊接過程質量不穩定,補焊后外觀質量較差。

原因分析:機械手焊接順序沒有考慮焊縫外觀統一,焊接參數和焊槍姿態不對。

焊接順序的優化:利用機器人焊接的穩定性,對焊接順序進行了統一優化。如利用焊縫覆蓋上一道焊縫的起弧和收尾,提高了焊縫外觀質量;取消一部分聯系焊縫,以消除焊縫外觀缺陷,降低了焊接應力,減少焊接變形對結構件的影響[3]。

(5)存在問題5:焊接時間過長(結構件前車架機器人焊接前車架(30D1746)時間為118 min/臺)。

原因分析:機器人三方向傳感次數過多,變位重復翻轉位置次數多,無弧光時間較長。

焊接方法優化:通過減少焊縫三方向尋位技術運用和減短焊槍空間過渡移動軌跡,通過合理的翻轉位置來減少重復翻轉,避免翻轉次數過多,減少了無弧光時間,提高了機器人焊接的效率。

(6)存在問題6:焊縫出現焊接缺陷(咬邊、氣孔、飛濺、弧坑、焊偏)。

原因分析:焊接數據庫參數和焊槍姿態欠佳。

焊接工藝參數優化:選用合理的工藝參數,對數據庫進行專人管理和定期維護。

(7)存在問題7:系統經常出現故障(報警)。

原因分析:培訓力度不夠,系統維護不到位。

焊接工藝文件優化:專門編制了《焊接機器人日常保養作業規范》、《弧焊機器人操作與編程初級教材》、《焊接機械手校正作業指導書》、《焊接機械手冷卻系統的保養和檢修指導書》、《機械手送絲系統保養和檢修作業指導書》,對操作者進行了相關的培訓,定期對機器人進行系統保養和檢修。

3 實施驗證及結果

為了實現分析中提出的工藝優化,我們進行了首件樣件試制、針對出現的相關問題進行了程序修改,修正完畢樣件程序之后,我們又進行了9臺的小批量驗證。驗證結果顯示,焊縫的質量均滿足工藝要求。這說明前車架機器人工藝優化方案可行,根據小批量驗證的數據再對補焊過程、焊后變形進行驗證之后,我們的前車架機器人工藝優化效果良好,可以落實到批量生產上面。

4 效果對比

(1)成型的改善。通過對焊接機器人的工藝優化,接頭數量減少8處,降低焊接缺陷存在的點數14個,焊接過程質量穩定,質量波動范圍比程序工藝優化前要小很多,焊縫外觀質量較好,焊縫均勻、飽滿、無缺陷等,手工焊焊縫外觀在機械手焊后基本能形成統一,焊縫達到了工藝要求。

(2)效率的提升。在焊接效率上,單臺前車架機械手焊接時間降低了20分鐘,效率提升了16%,機械手報警現象平均為一次/每臺,減低了50%的報警現象,生產節拍能滿足各工序的時間需求。

(3)收益。如果按每年生產5 000臺,每臺節約20 min,則節約成本20×5 000×0.28=25 000元。減少返修效益=(改善前返修率-改善后返修率)×年生產臺量×單臺返修工時×小時工繳費-投入費用=(30%-10%)×5 000×20×0.28-1 200=4 400元。

[1]熊 薄,高 鵬,裴續東.弧焊機器人操作與編程初級教材[M].唐山:唐山開元機器人系統有限公司出版,2012.

[2]鄧洪軍.焊接結構生產[M].北京:機械工業出版社,2004.

[3]賈安東.焊接結構及生產設計[M].天津:天津大學出版社,1989.