催化裂化裝置腐蝕及原因探討

王 浩,王自軍,董 濤

(中國石油天然氣股份有限公司玉門油田分公司煉化總廠,甘肅 玉門 735200)

在原油加工過程中,設備腐蝕貫穿著煉油加工的整個過程,由于腐蝕,經常造成裝置開工周期縮短,引起爆炸、著火、人身傷亡事故,導致裝置和設備過早的報廢、使用壽命縮短、產品和物流損失和污染環境等,它直接影響著裝置的長、滿、優運行。某煉油廠催化裝置是一套年加工量0.8 Mt/a 的重油催化裂化裝置(RFCC),由于裝置建成時間較早(1994 年投產),近年來原油性質越來越劣質化,裝置動、靜設備的腐蝕現象越來越嚴重,對裝置的安全、穩定、長周期運行造成巨大威脅。

1 原料性質

隨著原料油中的硫含量逐步升高,催化裂化裝置內吸收穩定系統中的硫化氫含量越來越高,近一段時間從干氣和液態烴的分析數據顯示,硫化氫的質量分數最高60 000 μg/g 以上。從進催化裂化裝置的原料分析數據顯示,硫質量分數持續升高,最高達到5 300 μg/g,該廠煉制的原油中塔指油中的硫含量是最高的,而2014 年該廠煉制的塔指油相對于2013 年比例大幅度提高,占40%左右,硫含量也會越來越高。

2 主要腐蝕類型及原因分析

2.1 低溫濕H2S 腐蝕

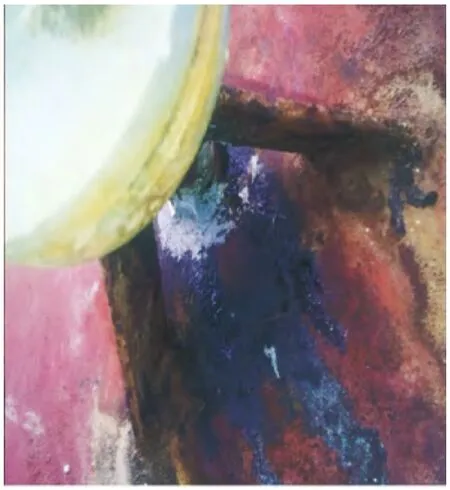

低溫濕硫化氫環境即H2S-H2O 腐蝕環境,廣泛存在于煉油廠二次加工裝置的輕油部位,如催化裝置的吸收穩定區域。在2014 年3 月,裝置內吸收穩定區油氣分離器V301 的液面計接管發生泄漏,是屬于典型的低溫濕硫化氫腐蝕(見圖1)。在H2S-H2O 的腐蝕環境中,碳鋼設備發生兩種腐蝕:均勻腐蝕和濕硫化氫的應力腐蝕開裂。當化工容器接觸的介質同時符合以下各項條件時,即為濕硫化氫應力腐蝕環境[1]:

圖1 V301 液面計接管泄漏點

(1)溫度不大于(60+2P)℃;P 為壓力,MPa;

(2)H2S 分壓不小于0.000 35 MPa 即相當于常溫在水中的 H2S 溶解度不小于1 0 μg ∕g;

(3)介質中含有液相水或處于水的露點溫度以下;

(4)pH 值小于9 或有氰化物(HCN)存在;

符合上述幾項條件的區域有吸收穩定區、分餾區及富氣壓縮機的部分塔器、容器、換熱器及工藝管線,而吸收穩定區是低溫濕硫化氫腐蝕的集中發生區域。隨著原油性質不斷惡化,硫含量不斷上升,濕硫化氫腐蝕已經成為影響本裝置長周期平穩運行的重大隱患。

2.2 煙氣低溫露點腐蝕

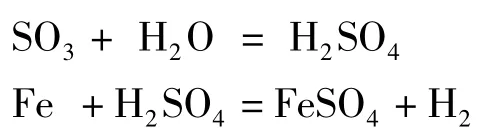

催化煙氣含有一定數量的SO2和SO3,在低溫部位,SO3和水分共同在露點部位冷凝,生成硫酸,產生露點腐蝕,嚴重腐蝕設備。催化劑殘炭中的硫化物,在燒焦時轉化為二氧化硫和三氧化硫等,在高溫煙氣中的三氧化硫氣體不腐蝕金屬,但當煙氣溫度降到400 ℃以下,三氧化硫將與水蒸汽化合成稀硫酸,反應如下[2]:

當稀硫酸凝結到金屬表面就會發生低溫硫酸腐蝕。稀硫酸屬非氧化性酸,此類酸對金屬材料的腐蝕行為宏觀表現為金屬對氫的置換反應。與此同時,凝結在低溫受熱面上的硫酸液體,還會與氣態硫和粘附煙氣中灰塵形成不易清除的糊狀垢物,增加了熱阻,使殼體表面溫度更低,進一步促使冷凝液的形成,如此循環,垢物越積越多,便構成了電化學的垢下腐蝕。

催化裝置的煙氣露點腐蝕主要發生在余熱鍋爐省煤器、激波吹灰器、煙道及再生斜管的吹掃蒸汽點附近,如本裝置余熱鍋爐在2013 年大檢修中進行了爐體加固改造,在過熱段采用了16 臺支撐梁密封膨脹節,材料為06Cr18Ni10,自2013 年9月20 日裝置開廠以來,發現其中5 組存在裂紋腐蝕情況(見圖2)。

圖2 余熱鍋爐膨脹節腐蝕情況

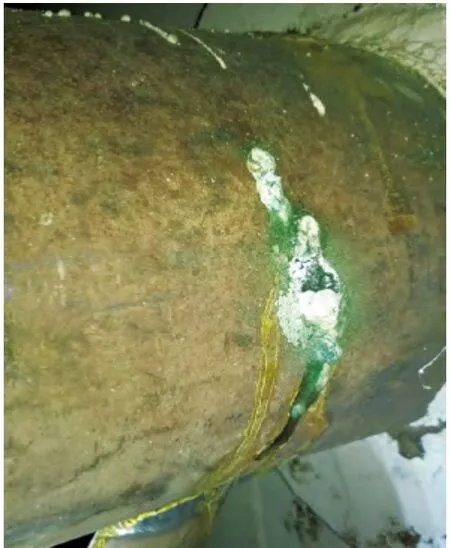

而在2014 年10 月,反再系統外取熱器大型卸劑線又發生了由煙氣露點腐蝕造成的泄漏,由于開工過程中無法對管線進行更換,車間采取了在泄漏點處包一層鋼板進行處理(見圖3)。

圖3 外取熱器卸劑線泄漏點

分析腐蝕原因,原料中的硫組分(質量分數1%)一部分進入輕質油品,其余的均隨焦炭附著在催化劑上,經催化劑燒焦再生,最終進入煙氣當中,煙氣中含有體積分數約8%的水蒸氣為硫化物的腐蝕提供了有利的腐蝕環境。而對于余熱鍋爐,在煙氣進入煙氣輪機做功時,需要向輪盤通入冷卻蒸汽,向軸端密封處通入密封蒸汽,這些蒸汽進入到煙氣當中,在加上煙氣中原有的水蒸氣在煙機作功后溫度、壓力都下降,進入余熱鍋爐后就更容易發生腐蝕。另外從波紋管膨脹節的結構可以看出,煙氣從膨脹節下面進入,內部煙氣滯留易形成“死角”,為結露水溶解酸性氣體增大了機會。由于殘余應力和酸性介質的存在,便產生了應力腐蝕,煙氣露點腐蝕和應力腐蝕相交錯,使膨脹節腐蝕越來越嚴重。

2.3 催化劑沖蝕

沖刷腐蝕是金屬表面與流體之間由于高速相對運動而引起的金屬損壞現象,是管道受沖刷和腐蝕交互作用的結果,是一種危害性較大的局部腐蝕。

催化劑是催化裂化裝置反應再生系統主要的介質,但線速較高的催化劑固體顆粒對反再系統內的旋風分離器、油漿系統的機泵、閥門及管線、排灰系統等會造成比較嚴重的沖刷,容易造成泄漏事件或事故,該裝置在近幾年內相繼發生油漿泵出口閥門泄漏、外取熱器管束泄露、循環斜管膨脹節波紋管泄漏等事件均是由催化劑的沖刷而引起,造成了裝置的非計劃停工,影響了裝置的平穩生產和長周期運行見圖4 至圖7。

圖4 排灰線閥門被催化劑磨穿

圖5 外取熱器管束被催化劑磨穿

圖6 油漿泵誘導輪被催化劑磨損

圖7 油漿泵出口閥閥板被催化劑磨損

催化劑對設備的沖刷腐蝕的應對措施主要是將閥門或者管線的材質進行升級以提高設備的耐磨性能,避免催化劑對管線的彎頭處進行直接沖刷,流線化彎頭以降低沖擊,增加彎頭壁厚。

2.4 循環水腐蝕

在敞開式循環冷卻水系統中,冷卻水是循環利用的,冷卻水通過熱交換器后水溫提高,熱水經冷卻塔與空氣接觸冷卻,冷卻后的水再循環使用。敞開式循環冷卻水經使用后會被濃縮,導致水質惡化,使循環冷卻水系統熱交換器產生結垢、生物黏泥及附著物,不但影響熱交換器的換熱效率,更重要的易于產生設備管道的垢下腐蝕,影響系統的正常運行。

循環水垢下腐蝕是一種特殊的局部腐蝕形態,其機理是由于受設備幾何形狀和腐蝕產物、沉積物的影響,使得介質在金屬表面的流動和電介質的擴散受到限制,造成被阻塞的空腔內介質化學成分與整體介質有很大差別,空腔內介質pH值發生較大變化,形成阻塞電池腐蝕,尖端的電極電位下降,造成電池腐蝕。

近年來,裝置經常發生循環水管線泄漏事件,一方面是由于年限太長造成管線表面防腐層失效,另一方面是循環水的垢下腐蝕造成的管壁減薄甚至破裂,在大檢修拆修冷卻器時發現管束被循環水結垢嚴重,這不但易造成垢下腐蝕,而且嚴重影響冷卻器的冷卻效果。裝置氣壓機出口富氣冷卻器E301 管束堵塞情況見圖8。

圖8 富氣冷卻器管束被堵塞嚴重

3 防腐蝕的建議

3.1 原油混煉比例和原料中硫含量

原油混煉是防止環烷酸和硫腐蝕的有效辦法,該廠煉制原油種類較多,有吐哈油、玉門油、塔指油以及哈國油等等;合理的安排幾種煉制原油的比例,將進入裝置的原油含鹽、含硫等控制在合適的范圍內,會有效降低加工過程中設備的腐蝕。

隨著原料中硫含量不斷增加,導致催化裝置系統管線和設備腐蝕不斷加劇,要做好原料油的調配工作,盡可能控制原料油中總硫含量,避免硫含量大幅度波動,對設備腐蝕沖擊。

3.2 工藝防腐蝕

對于催化裝置而言,工藝防腐措施是注緩蝕劑和注水,加注部位主要有分餾塔頂和氣壓機富氣出口管線。對于分餾塔頂油氣管線緩蝕劑注入一般不超過20 μg/g(相對于塔頂總流出物,均勻連續注入),分餾塔頂出口管線注水水質要達標,排水pH 值應控制小于8.5;對于富氣壓縮機出口管線注緩蝕劑一般不超過20 μg/g(相對于富氣流量,均勻連續注入),注水時也應控制排水pH值在8.5 以下。

3.3 循環水水質管理

要進一步加強循環水水質的管理,加強水質監測,動力車間要嚴格按規定配方對循環水定期加藥,抓好防腐蝕、防結垢、防微生物,保證水質穩定,在優化用水的同時,提高水質質量,延緩循環水管線、冷換設備的使用壽命。

同時對于車間的換熱器,管程循環冷卻水流速不宜小于0.9 m/s,殼程的循環冷卻水流速不宜小于0.3 m/s,當受條件限制不能滿足上述要求時,應采取防腐涂層、反向沖洗等措施。循環冷卻水換熱器中工藝介質溫度宜小于130 ℃,循環冷卻水出水冷器溫度不宜超過60 ℃。

3.4 重點腐蝕部位的定點監測

隨著裝置運行周期的延長,原料硫含量增加,設備管線的腐蝕必定進一步加劇,因此車間在現有的條件下應對重點設備管線進行定期的定點監測,必要時增加測厚的頻率,如油漿系統所有管線、吸收穩定系統所有小接管等,以期及時發現隱患,及時采取措施。

3.5 材質升級

針對腐蝕加重的問題,車間在大檢修中有針對性的將部分換熱器管束、管線進行材質升級,提高耐蝕等級,延長設備壽命。在2013 年大檢修中,車間共將10 臺換熱器管束由碳鋼材質升級為不銹鋼,針對余熱鍋爐的激波吹灰器的煙氣露點腐蝕問題,將吹灰器所有管線及彎頭更換為不銹鋼材質,有效的減緩了腐蝕。

4 結束語

腐蝕與防護工作是當前煉化企業適應加工原油劣質化、多樣化的當務之急,是做好設備本質安全的一項基礎工作。要逐步建立健全防腐體系,完善管理制度,全面提升腐蝕與防護管理水平,使裝置真正實現長周期平穩運行。

[1]關曉珍.催化裂化裝置設備的腐蝕與防護[J].石油化工腐蝕與防護,2000,17(4):26-29.

[2]盧綺敏.石油工業中的腐蝕與防護[M].北京:化學工業出版社,2001:186-192.