催化裂化裝置開(kāi)工過(guò)程中設(shè)備泄漏原因分析

馬紅杰,王相儒,崔軻龍,黃新泉

(中國(guó)石油天然氣股份有限公司獨(dú)山子石化分公司,新疆 獨(dú)山子 833600)

某石化公司煉油廠Ⅱ催化裂化裝置始建于1995 年,年處理能力為600 kt/a,裝置建成以后長(zhǎng)期處于停工狀態(tài)。2012 年9 月裝置開(kāi)工運(yùn)行,不到半年該裝置共發(fā)生泄漏20 余次,其中因腐蝕原因造成的泄漏達(dá)12 次,導(dǎo)致裝置多次局部檢修,甚至非計(jì)劃停工,嚴(yán)重影響了裝置的正常生產(chǎn)。針對(duì)裝置開(kāi)工后頻發(fā)腐蝕泄漏的嚴(yán)重情況,車(chē)間組織檢驗(yàn)單位對(duì)裝置重點(diǎn)易腐蝕部位的45 臺(tái)設(shè)備及139 條管線進(jìn)行了測(cè)厚普查工作,發(fā)現(xiàn)腐蝕減薄嚴(yán)重的管線10 條,腐蝕減薄嚴(yán)重的設(shè)備4 臺(tái)。

1 裝置腐蝕情況

2013 年8 月Ⅱ催化裂化裝置進(jìn)行了停工檢修,期間對(duì)裝置發(fā)生腐蝕泄漏問(wèn)題較多的分餾系統(tǒng)和吸收穩(wěn)定系統(tǒng)的塔、容器、管線和冷換設(shè)備進(jìn)行了全面的腐蝕調(diào)查。

1.1 分餾系統(tǒng)

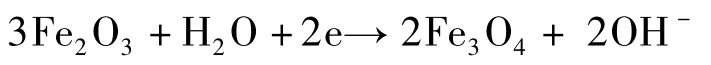

對(duì)該系統(tǒng)分餾塔、塔頂換熱器、塔頂空冷器、頂循泵、柴油汽提塔、燃料油分液罐和大油氣線等重點(diǎn)易腐蝕設(shè)備及管線進(jìn)行了腐蝕檢查,發(fā)現(xiàn)分餾塔頂空冷器E-208 管束結(jié)垢嚴(yán)重,堵管達(dá)30%,其入口管線內(nèi)壁結(jié)垢嚴(yán)重,顏色為灰色與紅褐色疏松垢層,局部厚度可達(dá)20 mm,其主要成分為在H2S-HCl-NH3-CO2-H2O 環(huán)境下生成的銨鹽結(jié)晶(見(jiàn)圖1)。管線測(cè)厚無(wú)明顯腐蝕減薄;柴油汽提塔T-202 下部泡罩式塔盤(pán)坑蝕嚴(yán)重,塔盤(pán)下表面布滿直徑2~5 mm、深度2 mm 左右的腐蝕坑(見(jiàn)圖2)。塔壁表面附著一層黃褐色銹層,且局部有坑蝕,其腐蝕情況輕于塔盤(pán);系統(tǒng)其他設(shè)備及管線腐蝕、結(jié)垢輕微。

圖1 空冷器E-208 入口管線內(nèi)壁結(jié)垢

1.2 吸收穩(wěn)定系統(tǒng)

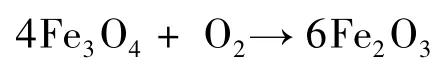

對(duì)該系統(tǒng)解吸塔、吸收塔、換熱器、水冷器和冷換設(shè)備進(jìn)出口管線等重點(diǎn)易腐蝕設(shè)備及管線進(jìn)行了腐蝕檢查,發(fā)現(xiàn)解吸塔(T-301/1)頂和吸收塔(T-301/2)塔頂均勻腐蝕嚴(yán)重,塔壁附著一層3~5 mm 厚的黑褐色腐蝕產(chǎn)物,刮掉產(chǎn)物下面有大量腐蝕坑,且儀表短接焊縫處有較大腐蝕坑,塔內(nèi)支撐圈腐蝕減薄嚴(yán)重(見(jiàn)圖3),此次檢修期間對(duì)解吸塔和吸收塔進(jìn)行了整體更換;換熱器H-303進(jìn)口管線的彎頭、三通部位腐蝕、結(jié)垢嚴(yán)重(見(jiàn)圖4);換熱器H-305 和H-306 管束中下部表面污垢較多,清洗后管道表面坑蝕較為嚴(yán)重,本次檢修期間將換熱器H-305 和H-306 管束進(jìn)行了更換;系統(tǒng)其他設(shè)備及管線腐蝕、結(jié)垢輕微。

圖3 解吸塔(T-301/1)支撐圈腐蝕減薄

圖4 換熱器H-303 進(jìn)口管線彎頭部位腐蝕

1.3 保溫層下腐蝕

原料油進(jìn)料管線、蒸汽線、爐區(qū)管線、分餾系統(tǒng)換熱器殼體及系統(tǒng)管線、吸收穩(wěn)定系統(tǒng)換熱器殼體及系統(tǒng)管線保溫層下腐蝕現(xiàn)象明顯,設(shè)備及管線表面富有一層較厚的疏松銹層,且局部有大量腐蝕坑。蒸汽線保溫層下的管線腐蝕形貌見(jiàn)圖5。此次檢修期間對(duì)部分管線進(jìn)行了更換。

圖5 蒸汽線保溫層下的管線腐蝕

2 分析與討論

2.1 原料油的影響

Ⅱ催化裂化裝置原料油主要為蒸餾裝置和焦化裝置的蠟油,統(tǒng)計(jì)分析了開(kāi)工以來(lái)原料油硫質(zhì)量分?jǐn)?shù)及酸值,其硫質(zhì)量分?jǐn)?shù)最高為0.79%,最低為 0.40%,平均為0.59%;酸值最高為0.47 mgKOH/g,最低為0.14 mgKOH/g,平均為0.27 mgKOH/g。數(shù)據(jù)表明原料油硫含量較高、酸值較低,裝置高溫、低溫部位的硫腐蝕是裝置的主要腐蝕形式。

2.2 停工影響

Ⅱ催化裂化裝置自建成以來(lái),長(zhǎng)期處于停工狀態(tài),由于裝置無(wú)法吹掃置換徹底,設(shè)備及管線內(nèi)部殘留的酸液或堿液形成了腐蝕環(huán)境,與設(shè)備和管線相互作用發(fā)生腐蝕,裝置停工是該裝置管線和設(shè)備腐蝕泄漏的主要原因之一。

裝置停工狀態(tài)下的腐蝕形式主要為電化學(xué)腐蝕,即金屬表面在薄層電解質(zhì)液膜下的電化學(xué)腐蝕過(guò)程[1],受到通過(guò)水膜的氧的擴(kuò)散控制,其腐蝕速度直接依賴于金屬表面的潮濕程度。同時(shí)由于設(shè)備表面有運(yùn)行過(guò)程中沉積的氯化物和硫化物等腐蝕介質(zhì),進(jìn)而加速了設(shè)備的腐蝕。

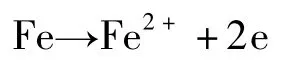

在常溫?zé)o水狀況下,設(shè)備表面發(fā)生氧化作用,但是由于溫度的關(guān)系氧化極為緩慢。當(dāng)大氣濕度較大時(shí),空氣中的水蒸氣可在停工過(guò)程中生成的腐蝕產(chǎn)物以及未清洗干凈的表面沉積物上凝結(jié)成水膜,即使表面干凈的金屬表面,也會(huì)凝結(jié)一層很薄的水膜,從而在金屬表面構(gòu)成有一定電導(dǎo)率和腐蝕性的電解質(zhì)溶液,此時(shí)電化學(xué)反應(yīng)變的劇烈,陽(yáng)極發(fā)生金屬的溶解反應(yīng):

而陰極發(fā)生的是氧的去極化反應(yīng):

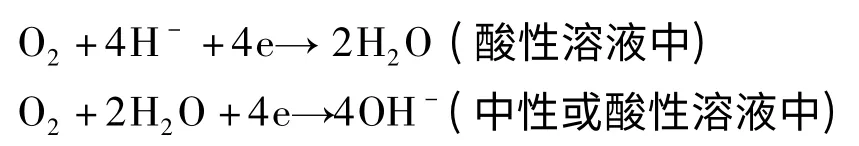

由于氣溫變化,閑置設(shè)備經(jīng)常處于干濕交替狀態(tài),當(dāng)金屬表面有銹層時(shí),會(huì)進(jìn)一步加速腐蝕。在潮濕狀態(tài)時(shí),銹層可以與溶解氧一起作為陰極去極化劑:

在干燥狀態(tài)時(shí),含氧量很豐富,F(xiàn)e3O4又能被重新氧化成Fe2O3。

因此腐蝕產(chǎn)物中存在大量Fe3O4和Fe2O3,以上產(chǎn)物多數(shù)沉積于金屬設(shè)備的內(nèi)表面,形成了宏觀上的腐蝕產(chǎn)物,呈現(xiàn)出大小不等的小鼓包,清除掉腐蝕產(chǎn)物后,金屬表面上呈現(xiàn)出大小不等的凹坑,有的呈點(diǎn)狀蝕坑,有的呈潰瘍狀蝕坑,嚴(yán)重者出現(xiàn)穿孔泄漏。停工期間因?yàn)闆](méi)有流體流動(dòng),不像開(kāi)車(chē)時(shí)腐蝕產(chǎn)物隨著流體流動(dòng)被帶走,這樣腐蝕產(chǎn)物會(huì)越積越多。腐蝕的另一個(gè)原因就是大修時(shí)設(shè)備內(nèi)的腐蝕產(chǎn)物未清除徹底,腐蝕產(chǎn)物和設(shè)備基體的腐蝕電位不同造成設(shè)備的腐蝕加重。此外,在裝置停工期間設(shè)備表面的硫化物積垢、水和氧氣還會(huì)形成連多硫酸(H2SxO6),在設(shè)備殘余應(yīng)力及外加應(yīng)力作用下造成設(shè)備連多硫酸應(yīng)力腐蝕開(kāi)裂[2]。

2.3 腐蝕結(jié)垢的影響

2.3.1 分餾系統(tǒng)

分餾系統(tǒng)的腐蝕主要是240 ℃以上高溫部位的高溫硫腐蝕,以及分餾塔頂冷凝冷卻系統(tǒng)的H2S-HCl-NH3-CO2-H2O 型腐蝕。

高溫硫腐蝕主要來(lái)源于系統(tǒng)物料中所含的活性硫,與金屬反應(yīng)生產(chǎn)FeS,腐蝕部位主要集中在分餾塔240 ℃以上的高溫部位、高溫側(cè)線、進(jìn)料段等部位,但從裝置腐蝕情況來(lái)看,分餾塔高溫部位的腐蝕輕微,主要是因?yàn)榉逐s塔塔體采用復(fù)合鋼板20 g,塔盤(pán)采用不銹鋼材質(zhì),耐蝕能力較好。

催化反應(yīng)及系統(tǒng)物料中生成的HCl,NH3,H2S 和CO2相互反應(yīng)生成NH4Cl 和(NH4)2S,其在低溫下結(jié)晶形成鹽垢,會(huì)造成塔頂空冷器結(jié)垢堵塞。因此,分餾塔頂冷凝冷卻系統(tǒng)的H2S-HCl-NH3-CO2-H2O 型腐蝕是造成分餾塔頂空冷器E-208 管束、入口管線內(nèi)壁等部位結(jié)垢嚴(yán)重的直接原因。而分餾系統(tǒng)低溫部位主要為H2S-HCl-H2O型腐蝕介質(zhì),一般為均勻腐蝕或坑蝕,如輕柴油汽提塔T-202 下部泡罩式塔盤(pán)的坑蝕。

2.3.2 吸收穩(wěn)定系統(tǒng)

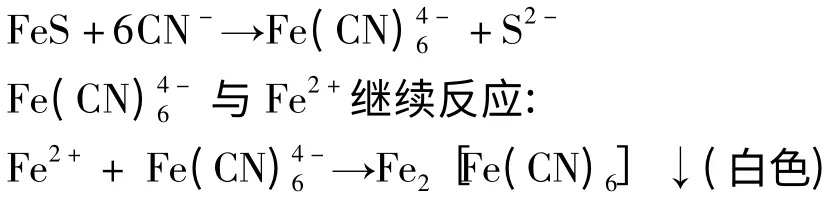

催化原料油中的硫、硫化物及氮化物經(jīng)催化裂化反應(yīng)生成H2S 和HCN 造成催化富氣中含有濃度很高的H2S 和少量的HCN,來(lái)自分餾塔頂系統(tǒng)的富氣、粗汽油將濃度很高的H2S 和少量的HCN 帶進(jìn)了吸收穩(wěn)定系統(tǒng),在40~50 ℃的溫度和水存在的條件下,形成了HCN-H2S-H2O 型腐蝕環(huán)境。此環(huán)境中H2S 和鐵生成FeS(還會(huì)由于新生的原子氫具有很強(qiáng)的活性,進(jìn)入鋼的內(nèi)部,導(dǎo)致鋼產(chǎn)生鼓包或裂紋。),在pH 值大于6 時(shí),F(xiàn)eS膜能覆蓋在鋼的表面,有較好的保護(hù)性能,腐蝕速率隨著時(shí)間的推移而有所下降。但是,由于介質(zhì)中CN-的存在,使FeS 保護(hù)膜溶解,生成絡(luò)合離子,加速了腐蝕反應(yīng)的進(jìn)行:

HCN-H2S-H2O 是煉油廠催化裂化裝置吸收穩(wěn)定系統(tǒng)的一種典型腐蝕介質(zhì),是造成吸收解吸塔頂坑蝕和塔內(nèi)支撐圈腐蝕、換熱器(H-303、H-305 和H-306)管束坑蝕的主要原因。

換熱器(H-303、H-305 和H-306)管束表面污垢的形成是多種物質(zhì)混合受到阻力自然沉降的過(guò)程,汽油自換熱器殼程入口進(jìn)入換熱器后,由于受到換熱器管束、折流板、管板等構(gòu)件的阻力影響,殼程汽油中的有機(jī)物、無(wú)機(jī)鹽、沙泥等混合物在流動(dòng)過(guò)程中受到阻力和自身重力作用具有向下沉降的傾向,由于其沉降力大于流體產(chǎn)生的切應(yīng)力而易于向下沉降。受流體流動(dòng)狀態(tài)(在不連續(xù)流動(dòng)或者其它滯留區(qū)域、流速較低)和傳熱表面狀況(管束彎曲、粗糙)的影響,這些混合物就會(huì)大量沉積在管束表面形成垢下電化學(xué)腐蝕[3]。此外,由于管束表面的污垢中含有H2S 和HCN 等腐蝕物質(zhì)并呈酸性,因此,結(jié)垢又加劇了管束的腐蝕速度。

2.4 焊接質(zhì)量的影響

工藝管道和設(shè)備施工焊接質(zhì)量較差,焊縫外觀質(zhì)量不合格,焊縫存在夾砂、未焊透和未融合等問(wèn)題,在焊縫處產(chǎn)生局部腐蝕減薄,從而導(dǎo)致大部分腐蝕泄漏,這是Ⅱ催化裝置管線和設(shè)備腐蝕泄漏的次要原因。

對(duì)Ⅱ催化裂化裝置腐蝕泄漏部位進(jìn)行分析發(fā)現(xiàn),如T201 油氣連通線焊縫、V202 頂放空根部焊縫、三旋平臺(tái)蒸汽線三通焊縫、再生器熱偶插管、快速切斷閥前手閥大蓋、E304 循環(huán)水聯(lián)通線焊縫、V302 水包底部腐蝕泄漏和氣壓機(jī)潤(rùn)滑油線三通騎馬焊縫等部位都是屬于施工質(zhì)量控制不嚴(yán)造成的。

2.5 設(shè)計(jì)規(guī)范的影響

Ⅱ催化裂化裝置屬于20 世紀(jì)90 年代建設(shè)的裝置,基于當(dāng)時(shí)該石化公司加工北疆混合油、陸石原油和俄羅斯原油的油品腐蝕性較小,裝置的設(shè)防值也就較小,因此,裝置設(shè)計(jì)規(guī)范對(duì)部分設(shè)備和管線材質(zhì)等級(jí)和厚度要求較低。由于近年來(lái)公司主要以加工含酸低硫原油為主,導(dǎo)致該裝置的原料油酸值較以前明顯上升,且該裝置作為舊老壞裝置,已不適應(yīng)油品的腐蝕性。通過(guò)對(duì)裝置的測(cè)厚檢查,發(fā)現(xiàn)T303 安全放空線、脫乙烷汽油、回?zé)捰途€、瓦斯線、T303 抽空線、油氣線和含硫污水線等管線腐蝕減薄明顯。

2.6 保溫材料的影響

Ⅱ催化裂化裝置設(shè)備和管線保溫大部分采用巖棉板作為保溫材料,其主要成分為硅酸鹽類(lèi),其保持濕氣的能力較強(qiáng),當(dāng)保溫材料因外界空氣潮濕或雨水侵入時(shí)會(huì)遇水析出氯化物等腐蝕性介質(zhì),在保溫層下形成一個(gè)MClx-H2O-O2的腐蝕環(huán)境。當(dāng)保溫層下設(shè)備和管線表面溫度在露點(diǎn)溫度下時(shí),金屬表面就會(huì)產(chǎn)生凝結(jié)水,形成一個(gè)潮濕的腐蝕環(huán)境,當(dāng)設(shè)備和管線表面溫度在100~121 ℃時(shí)腐蝕會(huì)更加嚴(yán)重,此時(shí)腐蝕環(huán)境中的水不容易汽化,腐蝕環(huán)境保持的時(shí)間較長(zhǎng),導(dǎo)致腐蝕不斷地進(jìn)行,在設(shè)備和管線外表面形成較厚的、疏松的、易剝落的紅褐色腐蝕銹層。

2.7 制造質(zhì)量的影響

裝置部分管道附件生產(chǎn)質(zhì)量不合格導(dǎo)致管線腐蝕泄漏,如主風(fēng)事故蒸汽閥大蓋、快速切斷閥前手閥大蓋等因?yàn)殚y門(mén)大蓋鑄造質(zhì)量較低,蓋體存在局部砂巖缺陷,導(dǎo)致閥門(mén)大蓋腐蝕泄漏。

3 結(jié)論

(1)裝置停工期間設(shè)備的腐蝕環(huán)境與運(yùn)行期間相比更加劣化,設(shè)備及管道的腐蝕主要為電化學(xué)腐蝕,設(shè)備的腐蝕形貌為點(diǎn)狀蝕坑或潰瘍狀蝕坑,嚴(yán)重者出現(xiàn)穿孔泄漏,裝置停工是裝置發(fā)生腐蝕泄漏的主要原因之一。

(2)Ⅱ催化裂化裝置原料油硫質(zhì)量分?jǐn)?shù)和酸值的平均值分別為0.59%和0.27 mgKOH/g,從裝置腐蝕調(diào)查結(jié)果看,分餾系統(tǒng)的腐蝕主要集中在分餾塔頂冷換設(shè)備和分餾系統(tǒng)低溫部位,腐蝕機(jī)理為H2S-HCl-NH3-CO2-H2O 型腐蝕結(jié)垢及H2S-HCl-H2O 型腐蝕,腐蝕形貌一般為均勻腐蝕或坑蝕。吸收穩(wěn)定系統(tǒng)的腐蝕主要集中在吸收塔頂、解吸塔頂及換熱器等部位,腐蝕機(jī)理為典型的HCN-H2S-H2O 型腐蝕,腐蝕形貌以坑蝕為主,并伴隨有結(jié)垢現(xiàn)象。

(3)保溫材料因外界空氣潮濕或雨水侵入會(huì)遇水析出氯化物等腐蝕性介質(zhì),在保溫層下形成一個(gè)氯化物、水和氧氣相互混合的腐蝕環(huán)境,當(dāng)設(shè)備和管線表面溫度在100~121 ℃時(shí)腐蝕會(huì)更加嚴(yán)重,此時(shí)腐蝕環(huán)境中的水不容易汽化,腐蝕環(huán)境保持的時(shí)間較長(zhǎng),導(dǎo)致腐蝕不斷地進(jìn)行,造成保溫層下設(shè)備及管線外壁坑蝕。

4 防護(hù)建議

(1)加強(qiáng)設(shè)備停工期間的防護(hù)意識(shí)。綜合考慮裝置停運(yùn)時(shí)間、保護(hù)設(shè)備的數(shù)量、保護(hù)方法和保護(hù)費(fèi)用等各種因素的影響,在全面評(píng)估的基礎(chǔ)上,制定經(jīng)濟(jì)適用的保護(hù)方案,做好裝置停工閑置后的腐蝕防護(hù)工作。在對(duì)停用設(shè)備保護(hù)時(shí),應(yīng)進(jìn)行定期和不定期檢查,便于及時(shí)發(fā)現(xiàn)問(wèn)題和問(wèn)題的及時(shí)解決。

(2)重新選材。由于原油硫含量較裝置新建時(shí)原油硫含量的上升,導(dǎo)致催化裂化裝置原料油的硫含量也大幅上升,Ⅱ催化裝置分餾系統(tǒng)、吸收穩(wěn)定系統(tǒng)設(shè)備及管線的耐蝕能力已經(jīng)不適應(yīng)目前裝置原料油的腐蝕環(huán)境,建議將這些部位設(shè)備及管線的材質(zhì)與SH/T3096《加工高硫原油重點(diǎn)裝置主要設(shè)備和管道設(shè)計(jì)選材導(dǎo)則》中推薦的材質(zhì)進(jìn)行比對(duì),對(duì)不合理的設(shè)備及管線材質(zhì)進(jìn)行重新選材。

(3)嚴(yán)格控制設(shè)備制造質(zhì)量及施工焊接質(zhì)量。對(duì)進(jìn)廠閥門(mén)及耐壓設(shè)備必須按規(guī)范進(jìn)行強(qiáng)度耐壓試驗(yàn),合格后方可投用。工藝管道和設(shè)備施工焊接嚴(yán)格執(zhí)行施工焊接規(guī)范,現(xiàn)場(chǎng)組織專家對(duì)焊接質(zhì)量進(jìn)行檢查確認(rèn)。

(4)更換保溫材料。Ⅱ催化裝置設(shè)備和管線的保溫材料主要為巖棉板,其具有一定腐蝕性,建議車(chē)間將裝置的保溫材料更換為玻璃纖維針刺毯、閉孔泡沫塑料玻璃纖維等對(duì)設(shè)備和管線本體無(wú)腐蝕的材料。

(5)加強(qiáng)腐蝕監(jiān)測(cè)。對(duì)Ⅱ催化裝置的原料油進(jìn)行腐蝕介質(zhì)監(jiān)測(cè),監(jiān)測(cè)頻次為1 次/周,監(jiān)測(cè)項(xiàng)目為硫含量和酸值;對(duì)裝置分餾塔頂油氣分離罐V201、氣液平衡分離罐V301 污水的主要腐蝕介質(zhì)進(jìn)行監(jiān)測(cè),監(jiān)測(cè)頻次為1 次/周,監(jiān)測(cè)項(xiàng)目為鐵離子含量、pH 值;對(duì)裝置分餾系統(tǒng)、吸收穩(wěn)定系統(tǒng)的易腐蝕設(shè)備及管線進(jìn)行在線探針監(jiān)測(cè)、超聲波定點(diǎn)測(cè)厚監(jiān)測(cè)(一年兩次)。每周對(duì)裝置的腐蝕監(jiān)測(cè)情況進(jìn)行總結(jié)評(píng)價(jià)并向設(shè)備管理部門(mén)進(jìn)行匯報(bào),發(fā)現(xiàn)腐蝕上升趨勢(shì)立即告知車(chē)間,通過(guò)調(diào)整工藝操作消減腐蝕隱患,實(shí)現(xiàn)裝置的腐蝕監(jiān)控及防護(hù)。

[1]邱志剛,黃賢濱,劉小輝.煉油化工裝置閑置停工設(shè)備防腐蝕技術(shù)探討[J].石油化工腐蝕與防護(hù),2010,28(3):28.

[2]任迅,王福利.煉油廠停工期間奧氏體不銹鋼填料的腐蝕與防護(hù)[J].石油化工設(shè)備技術(shù),1995,16(2):10-11.

[3]陸向東.換熱器管束結(jié)垢和腐蝕原因及分析.化工設(shè)備及管道[J],2009,46(6):68.