高含水原油電脫水試驗研究

吳奇霖,劉家國,魏叢達,陳頌陽,申明周

(1.中海石油(中國)有限公司深圳分公司,廣東 深圳 518067;2.中石化煉化工程(集團)股份有限公司洛陽技術研發中心,河南 洛陽 471003)

目前油田脫水基本上采用油水分離器和電脫水器聯合進行脫水,但隨著油田含水上升和采油聚合物增加,原有的脫水設備難以適應要求,往往需要增加脫水設備的體積和數量,從而增加了油田生產的成本。因而油田需要開發高效的油水分離設備,來縮減分離設備的體積和數量,特別是在海上平臺和老油田集輸系統的建設上更需如此。

靜電場脫水技術是油水乳化液最有效的分離技術,在油水分離領域得到了廣泛應用,但由于電場易發生短路,無法適應高含水原油脫水要求;國內外學者對絕緣電極或復合電極進行了靜電預聚結方面的研究,通過絕緣電極施加電場直接處理高含水原油或乳化油,不發生短路,可降低原油含水量,但由于絕緣電極容易擊穿和絕緣電極的脫水效果不很理想,還未見絕緣電極的推廣應用。該文通過在分離器罐下部布置絕緣電極、上部布置金屬電極,分別采用絕緣電極、絕緣電極與金屬電極組成的組合電極進行高含水原油脫水試驗研究。

1 組合電極的結構

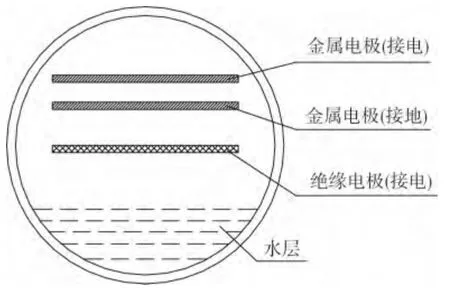

水的質量分數達30%以上的原油,金屬電極施加強電壓會發生短路,因而無法在靜電場作用下脫水,只能依靠重力沉降脫水來降低原油中水,油水分離效率低。金屬電極外覆蓋絕緣層制成的絕緣電極可以解決高含水原油中施加強電場發生的短路問題。根據原油在沉降脫水過程中,原油的含水分布呈下高上低的趨勢,電場布置采用下部布置絕緣電極的靜電場,可快速降低原油的水含量,上部布置金屬電極的強電場,可進一步脫出原油中剩余的水。這樣布置形式適當時,可以處理高含水的原油乳化液。罐內電場的設計見圖1。

圖1 罐內組合電極布置示意

如果在直流靜電場中采用絕緣方式,就會導致界面極化,在絕緣層上產生與相鄰電極極性相反的電荷,大大降低在乳化液中形成的用于破乳聚結的電場。因而在絕緣電極上應采用交流靜電場。

2 原料油性質和試驗設備及方法

(1)原料油是采用海上油田陸豐原油,密度(20 ℃)為0.866 1 g/cm3,黏 度(50 ℃)為12.14 mPa·S,API°為31.17,蠟質量分數28.99%,瀝青質質量分數1.19%,硫的質量分數0.1%。

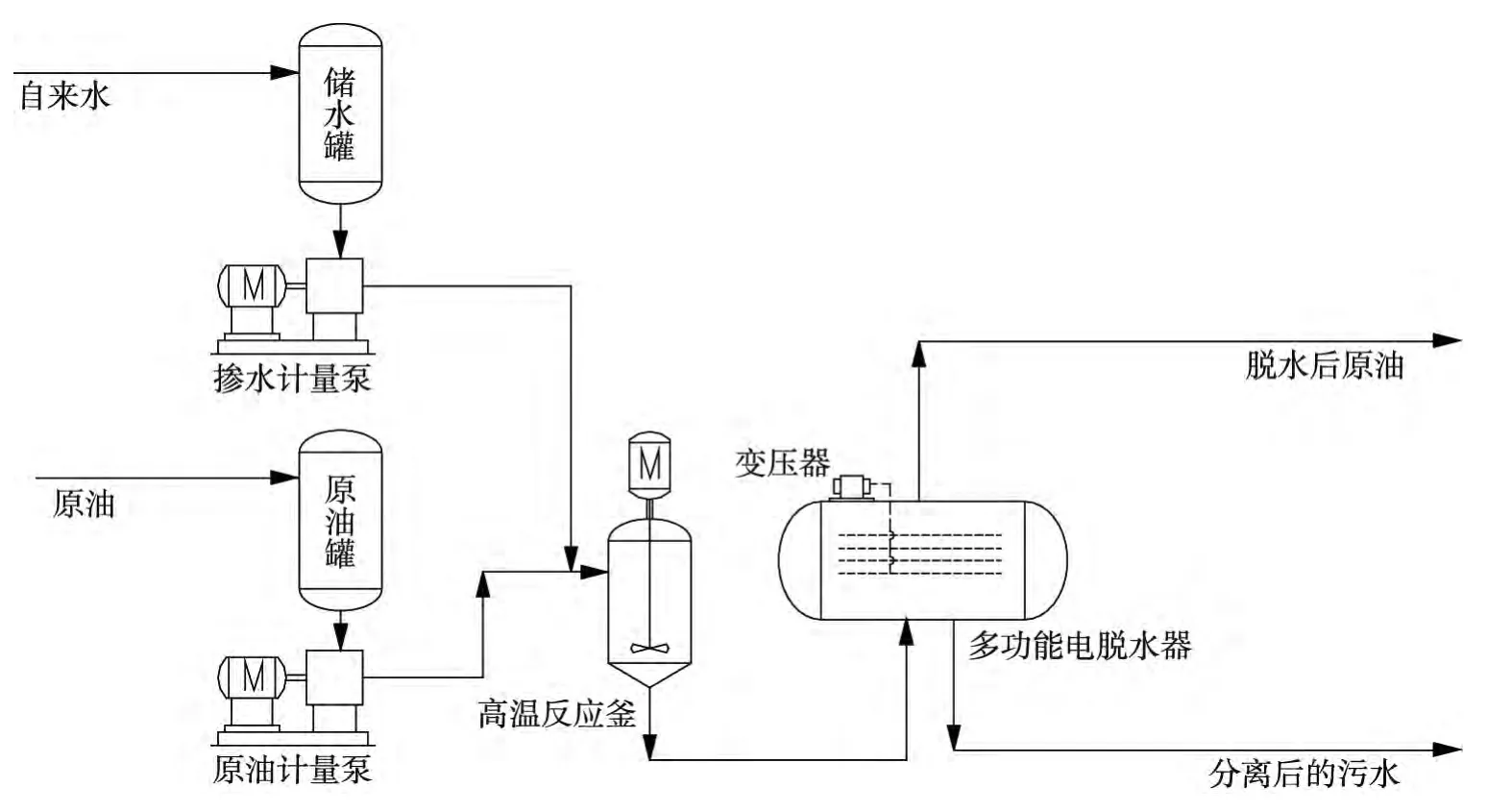

(2)試驗設備為油水電脫分離試驗裝置,主要包括原料油罐、配水罐、原料泵、摻水泵、高溫反應釜、多功能電脫水器、變壓器等設備及將其連接在一起的管線和閥門等。多功能電脫水器內部電極按照圖1 進行布置,其中上部二層金屬電極之間的間距為2.5 cm,絕緣電極與上面接地金屬電極間距為3 cm。金屬電極與絕緣電極分別與變壓器相連。

油水電脫分離試驗裝置流程圖見圖2。

圖2 油水電脫分離試驗裝置流程

(3)試驗方法是按照GB/T260-1977《石油產品水分測定法》執行。根據原料油中水的質量分數,將原油計量泵和摻水計量泵調整至合適刻度,原油、水一起進入高壓反應釜內,在高壓反應釜內攪拌混合形成乳化液、預熱至所需試驗溫度,啟動變壓器,運行多功能電脫裝置,觀察罐內油水界位,調節底部的排水閥和出油閥,控制好油水界位和運行壓力。調節變壓器的電壓、原料油水含量、原油流量,考察電場強度、停留時間和原料油水含量變化時脫水的效果。

在高溫高壓反應釜出口和油水電脫分離器原油出口設置取樣點,取樣分析分離前后水含量。

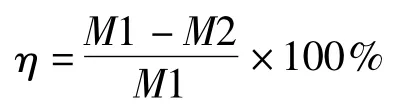

分析方法:多功能裝置脫水效率用η 表示,其計算公式如下式所示。

式中:M1 和M2 分別為脫水前后原油中水的質量分數,%。

3 試驗結果及分析

3.1 不同電壓的絕緣電極脫水試驗

從破乳效果來考慮,微小水滴聚結效率隨施加電場強度E 的增加而提高,但高電場強度會使電耗上升,同時容易使絕緣電極發生擊穿。因而提高脫水電壓且保證絕緣電極不擊穿是保證脫水效果的關鍵因素。針對原油乳化液,考察絕緣電極的脫水電壓及脫水效果。

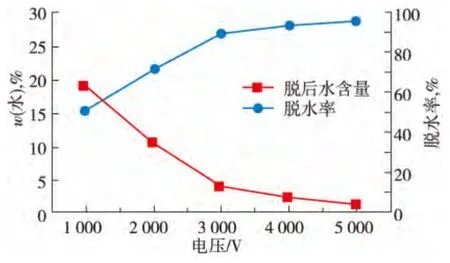

試驗條件:試驗溫度為80 ℃,沉降時間30 min,原油水的質量分數為40%,不同電壓(1 000~5 000 V)作用下乳化液脫水分離效果,試驗結果見圖3。

圖3 原油的電壓與脫水效果曲線

試驗結果表明,隨著電壓升高,乳化液脫后水含量降低,脫水率升高。水是極性分子,當處在電場中時,能夠發生偶極聚結,水滴之間的聚結力與電場強度的平方成正比,所以隨著電壓的提高,電場強度增大,水滴聚結力增大,水滴聚結量和聚結速度增加,脫水效率明顯增大。

對于水質量分數為40%的乳化液,當電壓從1 000 V 升高至3 000 V 時,乳化液脫水率增加很快,電壓為3 000 V 時,乳化液脫水率達到90%,脫后水的質量分數由19%下降到4.1%。電壓升高超過3 000 V 后,乳化液的脫水率增加緩慢,電壓升高至5 000 V 時,乳化液脫水率達到96.2%,脫后水的質量分數下降到1.5%。說明對于絕緣電極脫水,電壓為3 000 V 時,脫水率與電耗、耐壓安全性是最經濟的。

3.2 不同水含量的絕緣電極脫水試驗

由于原油中天然存在的高分子表面活性物(如環烷酸皂)及膠質、瀝青質、固體巖屑粉末等[3]。在原油開采和油氣集輸過程中,經紊流混合、激烈攪拌而成穩定的乳化液,有W/O(油包水)型和O/W(水包油)型。水含量少的原油形成的乳化液的類型為W/O 型,當水質量分數達到一定水平,乳化液的類型就會反轉為O/W 型。O/W 型的乳化液,電導率急劇增加,同時會出現游離水。

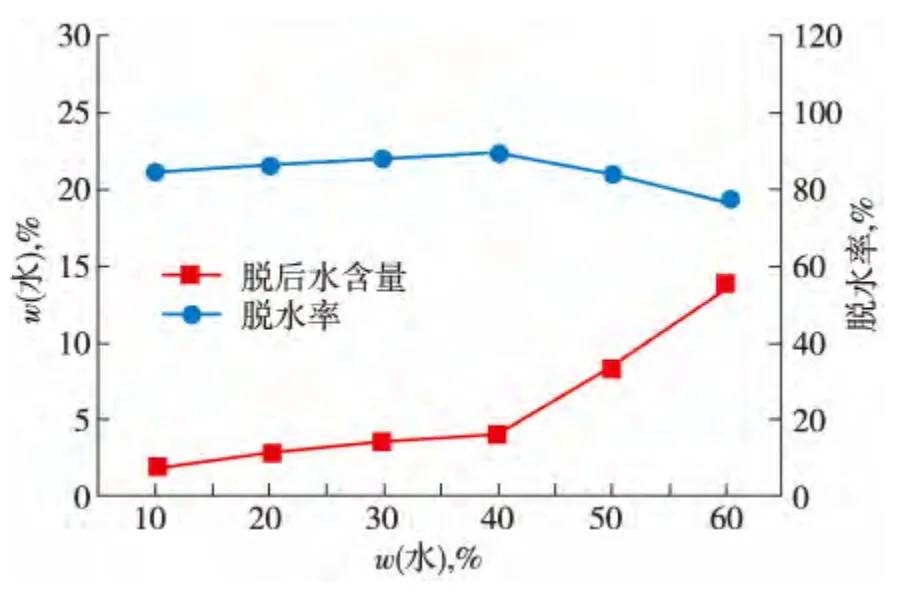

試驗條件:試驗溫度為80 ℃,沉降時間30 min,電壓3 000 V。原油中水的質量分數分別為10%,20%,30%,40%,50% 和60% 的乳化液。考察不同水含量乳化液的脫水分離效果,試驗結果見圖4。

圖4 乳化液水含量與脫后水含量和脫水率

由圖4 試驗結果表明,絕緣電極對水質量分數10%~60%的乳化液均有較好的脫水率。隨著乳化液水含量增加,脫后水含量隨之增加,脫水率呈降低趨勢。其中脫后水的質量分數從1.54%增加到13.87%,而脫水率從84.6%升高至90%,然后又降低至77%。

當乳化液水的質量分數大于40%,原油脫后水含量較高,脫水率開始下降,可能與原油中含水率大于一定值后,原油乳化液以W/O 形態存在,有一部分反轉為O/W 的形態,使絕緣電極的聚結作用有所降低。

3.3 不同溫度絕緣電極脫水試驗

溫度升高使原油黏度和密度降低,對增加水滴的沉降速度及脫水效率有利。黏度的降低和油水密度差增大與脫水效率的提高成直線關系,而水滴直徑的增大與沉降速度的增加成指數關系。溫度增加,分子熱運動加快,乳化液中水滴碰撞聚結機會增多,使水滴聚結沉降加快。因此溫度的升高,能顯著地改善脫水效果。但是,隨著溫度升高,原油電導率也增大,脫鹽電耗明顯增加,升高到一定水平,油水的密度差不再增加,對脫水就起不到有利的作用。

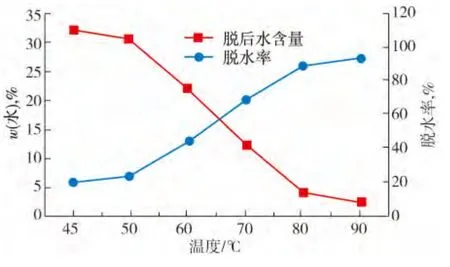

試驗條件:乳化液水的質量分數為40%,沉降時間30 min,電壓3 000 V,考察在不同溫度下(45~90 ℃)乳化液脫水分離效果影響,試驗結果見圖5。

圖5 溫度與脫后水含量和脫水率曲線

由圖5 可以看出,乳化液脫后水的質量分數隨著溫度的升高而降低,由32%下降至2.4%;脫水率隨著溫度的升高而提高,由20% 上升至94%。對于水的質量分數為40%的陸豐原油,當溫度小于80 ℃,脫水率隨著溫度的升高而迅速升高,大于80 ℃后,脫水率隨著溫度升高而升高的趨勢變慢。

3.4 不同沉降時間絕緣電極脫水試驗

水滴沉降速度與原油中水滴的半徑的平方成正比,與油水密度差成正比,與原油黏度成反比。因而不同性質的原油,所需的沉降時間不同。

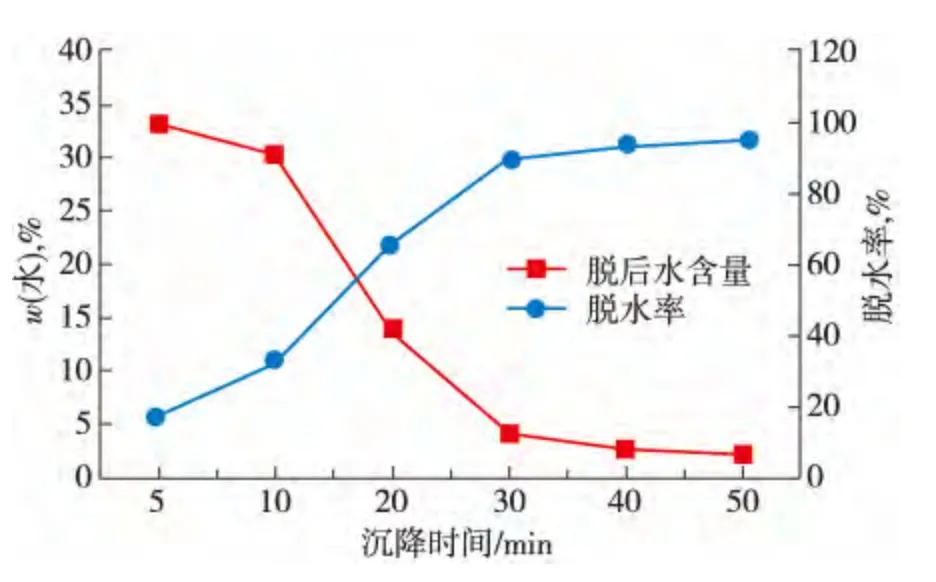

試驗條件:試驗溫度為80 ℃,電壓3 000 V,乳化液水的質量分數為40%。考察在不同停留時間下乳化液的脫水分離效果,試驗結果見圖6。

圖6 沉降時間與脫水效果曲線

試驗結果表明,隨著沉降時間增加乳化液的脫后水含量降低,脫水率提高。當沉降時間從5 min 增加到30 min 時,乳化液脫后水的質量分數降低很快,由33.2%降低至4.1%;沉降時間從30 min 增加到50 min,乳化液脫后水含量降低變慢,由4.1%降低至2%。這說明30 min 可以使乳化液中聚結成較大直徑水滴完全沉降下來,從而分離出來。

3.5 組合電極脫水試驗

上面的試驗數據可以看出,單獨采用絕緣電極,高含水原油脫后水的質量分數最能降低到1.54%,還不能達到原油外輸的要求(小于0.5%)。

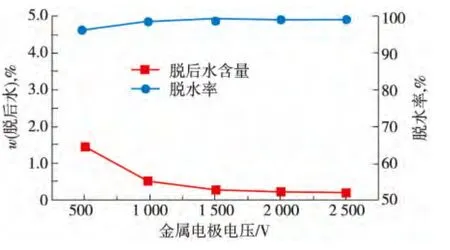

試驗條件:試驗溫度為80 ℃,乳化液水的質量分數為40%。考察金屬的電極電壓為500~2 500 V內,絕緣電極電壓3 000 V 下乳化液脫水分離效果,試驗結果見圖7。

由圖7 數據可以看出,乳化液脫后水含量隨著金屬電極電壓的升高而降低,脫水率隨著金屬電極電壓的升高而升高。對于水的質量分數為40%的陸豐原油,當金屬電極電壓為1 000 V 時,乳化液脫后水的質量分數為0.46%,金屬電極電壓大于1 000 V時,乳化液脫后水的質量分數為均小于0.5%。這說明采用絕緣電極與金屬電極組成的組合電極形式,對含水高原油進行脫水處理,可直接將原油的脫后水的質量分數降低至0.5%以下。

圖7 金屬電極電壓與脫水效果曲線

4 結論

(1)采用絕緣電極進行高含水原油脫水試驗表明,高含水乳化液脫水率隨著絕緣電極施加電壓的升高、脫水溫度的升高、沉降時間增加而提高,乳化液含水量增加,脫后水含量也會增加。單獨采用絕緣電極,高含水乳化液脫后水含量高于外輸原油水含量指標。

(2)采用絕緣電極與金屬電極組成的組合電極進行高含水原油脫水試驗結果表明,乳化液脫后水含量隨著金屬電極電壓的升高而降低。采用此組合電極,對高含水原油進行脫水處理,可直接將原油的脫后水的質量分數降低至0.5%以下。

(3)針對高含水原油,絕緣電極具有不會短路、電耗低優點,金屬電極具有脫后水含量低的優點,綜合二者的優點,開發絕緣電極與金屬電極組成的組合電極進行靜電場脫水,形成新的靜電場脫水工藝。

[1]張鴻仁.油田原油脫水[M].北京:石油工業出版社,1990:27.