現代機械制造工藝與精密加工技術

□姜 楠 許立強

一、現代機械制造工藝及精密加工技術的特點

(一)系統性。現代機械制造生產是一項系統工程,采用現代機械制造工藝和精密加工技術時,會用到現代傳感技術、計算機信息技術、生產自動化技術等多種技術,同時還需要應用到新工藝、新材料、新管理方法等各種手段,因此,現代機械制造工藝和精密加工技術具有很強的系統性。

(二)關聯性。從制造技術來分析,其先進性并不單單只是融匯于制造過程,同時其還涵蓋了以下方面的內容:譬如產品的研究和開發,產品的工藝設計以及加工制造等等相關的內容。這些環節相互之間都具有非常密切的關聯,假如其中任何一個環節出現漏洞的話,在一定程度上都會對整個技術的應用經濟效益產生較大的不利影響,所以要最大限度地了解和控制現代機械制造工藝及精密加工技術的關聯性。

(三)全球化。隨著經濟的快速發展,我國的各項工作逐漸與國際接軌,全球化發展已經成為當前社會發展的重要趨勢,為適應社會發展的趨勢,提高企業的市場競爭能力,企業必須結合國際上先進的機械制造工藝和精密加工技術,研發符合企業實際情況的加工技術,從而有效促進機械制造企業的發展。

(四)科學性。高新科學技術的引進對于機械制造工藝的發展起到了巨大的推動作用,自動化技術、計算機技術、電子技術、材料技術等眾多技術的交叉融合使機械制造工藝突破了傳統制造工藝各專業之間的涇渭分明與技術單一性的藩籬,而發展成為一個多學科融合、多技術并進的先進領域。

二、現代機械制造中機床設備的調整

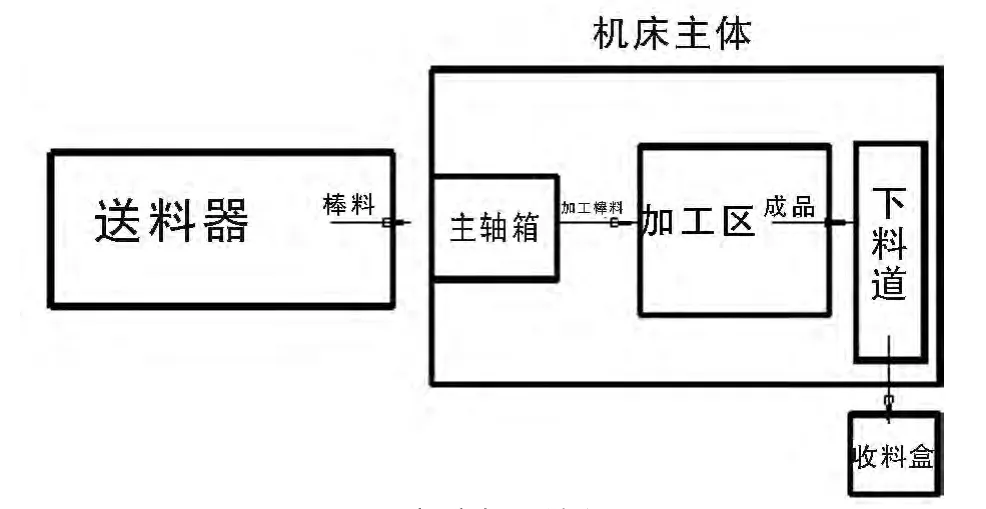

機床設備是現代機械制造中非常重要的一部分,也在機械制造中發揮著重要作用。其制造工藝流程圖見圖1。

機床在機械制造中精度產生誤差主要有三個方面:主軸誤差、導軌誤差和傳動鏈誤差。機床誤差是指其自身機床本身存在制造和安裝誤差,長時間的使用導致機床磨損,對機械加工的精度產生影響。機床中的主軸誤差是指工件和刀具的位置出現誤差,這類誤差會導致工件加工缺乏精準性。機床主軸在運動中也會存在誤差,造成其誤差的原因主要是主軸部件的制造精度不高;機床導軌誤差是指機床的主要部件在運轉中存在位置關系的偏離和運動誤差。這類誤差會降低被加工零件的精度,受機床的磨損程度和安裝過程的影響;機床傳動鏈誤差是指傳動鏈的兩端在進行運動時所產生的誤差這類誤差主要受刀具和工件相互運動的影響。為了更好地完成機械加工,減少機床設備加工過程中精度產生誤差,對其進行嚴格控制和調整,其調整方法如下。

圖1 機床加工流程圖

(一)調整間隙法。

1.主軸回轉精度的調整。主軸回轉精度的調整不僅僅會受到自身因素的影響還會在一定程度上受到軸承的影響,所以在調整的過程中,必須嚴格控制好軸承相互之間的空隙,在軸承滾動的過程中時刻進行附加力的調整,使其承受在一定的范圍內,且要保證滾動體相互之間的彈性壓力是不變的,只有軸承預應力被控制在一定的范圍內,才能保證主軸回轉精度在可控范圍內不出現誤差,進而影響質量。

2.導軌導向精度的調整。導軌間隙的消除可以通過以下幾種方式進行調整:一是可以通過移動壓板進行間隙的調整。在調整的過程中,可以將表面的固定螺絲進行適當的調整,然后調節導軌之間的大小間距,使其留有一定的間隙,零部件在導軌上進行滑動時,可以檢測螺絲固定松緊的程度,進行相應的調整,以便更好地保證導軌運動間隙的正常運作。二是可以通過磨刮壓板調整導軌相互之間的間隙,在進行調整的過程中一定要格外注意螺絲的松緊度,此時螺絲必須固定在壓板處,然后在結合的過程中根據導軌的大小進行調整,進而保證導軌間隙符合要求。

(二)誤差補償法。

1.移位補償。一是徑向圓跳動的補償。對于軸上裝配的零件,例如齒輪、蝸輪等件,應先測量出零件在外圓上和軸在零件裝配處的徑向圓跳動值,并分別確定出最高點處的位置 裝配時,將兩者徑向圓跳動的最高點移動調整,使其處于相差180 度的方向上,以相互抵消部分徑向圓跳動誤差。裝配滾動軸承時,可以將軸頸徑向圓跳動的最高點和滾動軸承內孔徑向圓跳動的最低點裝在同一位置處。為了降低主軸前端的徑向圓跳動值,可以使前、后軸承處各自產生的最大徑向圓跳動點位于同一軸向平面內的主軸中心線同側,并且使前軸承的誤差值小于后軸承的誤差值。二是軸向竄動的補償。首先應測量出主軸上軸承定位端面與主軸中心線的垂直度誤差及其方向位置;再測量出推力軸承的端面圓跳動誤差及其最高點的位置;最后使軸承定位端面的最高點移位,以便和推力軸承端面圓跳動的最低點裝配在一起,就可減小軸向竄動的誤差量。

2.綜合補償。綜合補償大多數被應用于普通的加工機械中,可以針對機械自身的缺陷進行零部件的補充,調換,從而保證工作面加工時,不會因為機械設備自身而導致加工精度誤差的出現。

三、現代精密加工技術

(一)精密切削技術。精密切削技術是一種常用的直接切削方式,在實際生產過程中,要想提高產品的質量,采用精密切削技術時,要盡量減少工件“道具”機床等的使用,同時還要盡量提高機床的運轉速度。

(二)模具成型技術。目前,我國在車輛工程、航天工程、相關儀表以及家電等產品的生產上,其零件的三分之一是靠模具進行加工與制造的。而模具加工技術的成敗則由加工精度來決定的,同時加工精度也是一個國家在制造水平方面的衡量與考驗。目前,我國在電解加工工藝上已經可以使模具在精度要求方面達到微米級,同時也為工件表面的質量提供了保證。

(三)超精密研磨技術。超精密研磨技術,其在運用上一般體現在集成電路的基板硅片等方面,由于集成電路基板硅片的表面在粗糙度的標準與要求上要控制在1~2μM 左右,如果運用傳統技術進行研磨、磨削以及拋光等則遠遠達不到實際的要求。因此,原子級拋光技術也就得到良好的體現。

四、現代機械制造工藝的發展趨勢

從機械制造企業的立場出發,機械制造工藝的發展水平決定了一個企業能否在愈演愈烈的社會競爭中保持不敗之地;從人民的角度來看,機械工藝的發展能夠提高人們的生活質量;從種種方面來看,國家的現代機械制造工藝的發展進步對我國各個領域來說都具有重要意義,在國家相關部門的重視下,我國的現代機械制造工藝具有一個相當光明的發展前景。

(一)自動化。自動化是機械制造領域孜孜以求的目標,一方面,自動化能夠節約勞動力從而大大降低生產成本,提高企業效益;另一方面,能夠保證在增加產量的同時提高產品的穩定性。目前,這種旨在實現全自動化的研究正在進行,相信在不久的將來,現代機械制造工藝能夠真正實現這一理想。

(二)生態性。環境與資源的問題是也將永遠是現代機械制造工藝的列在第一位的考慮范疇。生態性一是應體現在原材料上,原材料的來源是否將對環境與生態造成巨大破壞,現代機械制造工藝應找尋的價格適中、對環境與生態的損耗最低和能夠回收再利用的材料。二是在設計環節,應盡可能地在保證產品質量的同時減少原材料的消耗,爭取以最節約能源的設計方案進行設計。三是在制造過程中,節約能源,減少對環境的污染,比如施工廢水的排放、有害氣體的排放等情況都應得到適當的處理。四是在產品制造完成之后的包裝、貯存和物流過程中也不能忽視了維持生態平和環境保護這一問題。

五、結語

現代機械制造工藝及精密加工技術是一項系統的工程,對我國國民經濟的提升與國家戰略目標安全具有重大的意義。因此,希望我國國家政府與相關科研人員提高對此方面的研究與探討力度,不斷提高我國機械制造及精密加工在世界上的競爭力。

[1]徐從明,張郁.淺析現代機械制造工藝及精密加工技術[J].廣東科技,2014