輕卡縱梁工藝分析與模具設計

■ 山東濰坊福田模具有限責任公司 (261061)

林 明 李樹新

縱梁是卡車車架總成的骨架構件,作為承載最大的零件,也是最關鍵的零件之一,直接制約底盤的質量與整車的性能,因此保證縱梁成形的精度至關重要。

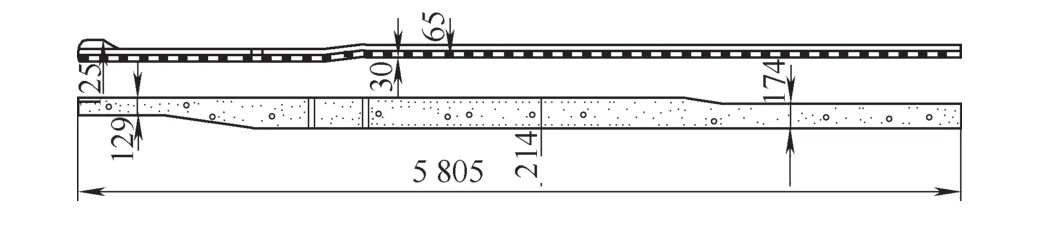

圖1為一輕卡車車架縱梁。其材料為510L,料厚5m m,零件外形尺寸為5 805mm×214mm× 65mm;精度要求為扭曲<2mm,開口<2 m m,翹曲及腹面落差±1.5m m,翼面落差±1m m。為降低成本,模具要滿足多品種的生產要求。零件特點是縱梁為U 形變截面件,翼面高度65mm,腹面起伏落差30mm,前端翼面落差85mm,后端翼面落差40mm。該零件孔較多,裝配鉚接孔的位置需要保證;為細長件,毛坯的內應力和料厚公差會影響到縱梁的精度。

只有在產品設計過程中對縱梁零件工藝性能進行優化,模具開發中對沖壓工藝和模具結構進行合理設計,才能保證零件的精度及質量、降低沖壓成本。

圖1 車架縱梁圖

沖壓工藝設計

在車架縱梁的產品設計過程中,工藝人員通過SE活動進行產品缺陷預測和工藝策劃,以ECR報告形式溝通反饋,提高產品的工藝性。將沖壓FEMA技術應用到模具設計中,保證沖壓模具開發的低成本和高質量。

1. 零件SE工藝性分析

(1)導正孔優化:在滿足產品的使用前提下,每間隔600mm左右設計一個工藝孔,在前端落差材料流動設計30mm×35mm長圓孔,保證導正銷規格統一及模具工藝孔和裝配工藝孔的統一。

(2)材料利用率:在滿足產品功能和強度的前提下,對產品影響材料消耗的翻邊高度和形狀提出建議(見圖2),下翼面輪廓改直,提升材料利用率。

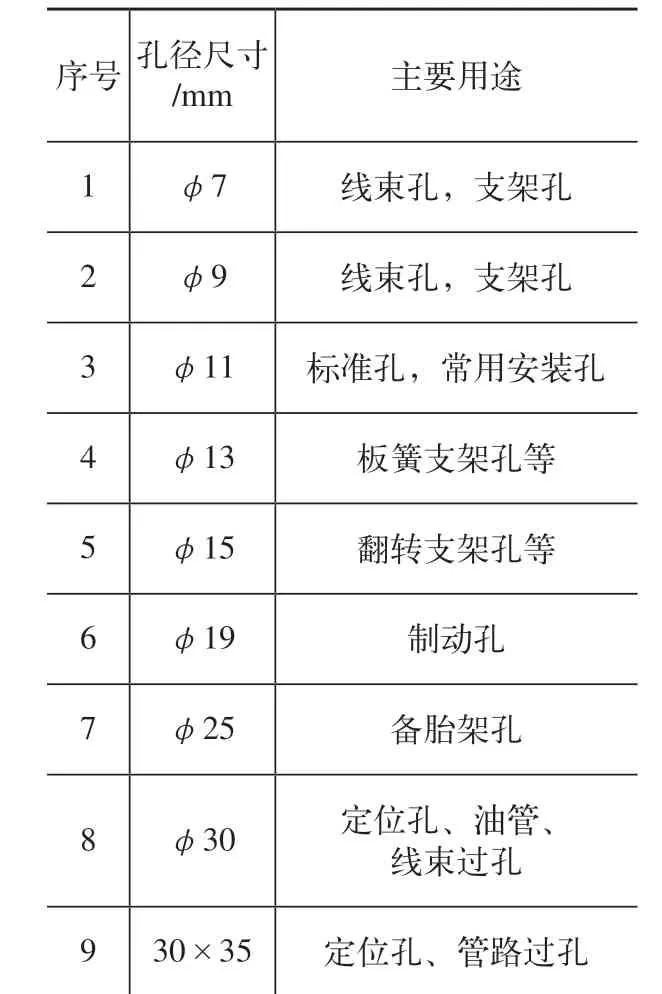

(3)孔徑的設計優化:參考數控沖的模位數量與孔徑規劃,盡量減少產品孔徑規格,規范各種孔徑的用途,方便車架裝配及后續模具維修和標準件的儲備。各孔徑及用途如附表所示。

產品孔徑規格及用途表

(4)孔徑的布置:由于變截面的存在,布置在多料和缺料區域的孔若先沖后成形則會存在變形,重要孔應避開變形區,避免成形后再沖孔。

(5)匹配面的設計優化:縱梁與加強板匹配,縱梁與加強板圓角設計空開;縱梁與車身支架的裝配,在腹面的變形區內的孔,此區域產品易存在變形,位置應調整避開。

(6)拓展產品的優化設計:考慮不同軸距、形狀變化較小的產品的開發拓展,盡可能實現落沖、成形模具共用,提前對工藝孔進行布置確認。

2. 工藝方案確定

根據縱梁零件的形狀特點和工廠生產條件,該零件工藝方案有如下兩種:

(1)方案1:開卷下單件條料→數控沖孔→落料沖孔→成形。工藝要點:①數控沖孔工序主要根據各種同等規格的縱梁孔位差異情況及落沖機床的沖裁力大小決定沖孔數量,落沖模的導正孔要在數控沖工序中沖出,前端和尾端的重要孔、導正孔在落沖模上沖出。②前后邊必須都進行切邊,否則存在應力影響縱梁成形的精度。

(2)方案2:開卷下單件條料→數控沖孔→激光割(或等離子割)外形(見圖3)→成形。工藝要點:①激光割或者等離子割時以導正孔定位割外形。②毛坯寬度方向兩邊必須是割出,否則產生應力不均,造成毛坯扭曲加大。③毛坯的扭曲影響到縱梁零件的精度,校正工序對自重條件扭曲超過1.5mm的進行校正。

圖2 縱梁前端圖

方案1和方案2只是料片的實現方式不同。方案1通過落料沖孔實現,適合小品種大批量的生產;方案2通過“數控沖孔+等離子切割”來實現,適合多品種小批量的生產,柔性化程度較高。考慮到產品品種較多且每個品種換模時間約1~2h,而縱梁孔位隨市場變化頻繁調整以滿足整車功能配置需求,前期生產量較小,規劃暫不開發落料沖孔模具,故采用方案2“等離子切割+數控平板沖沖孔”。現平板數控沖設備配有自動化上下料的吸盤與傳送帶,可以按邊或中心定位進行沖孔,滿足現有產品的生產。

3. 成形工藝難點

(1)扭曲:縱梁形狀細長,腹面和翼面都存在彎曲形狀,造成零件扭曲。

(2)底面翹曲:縱梁腹面存在彎曲起伏,且翼面多料和少料,成形后弧度回彈,造成零件翹曲。

(3)兩翼面回彈:縱梁板材厚(5mm以上)、強度高,翼面豎直翻邊,回彈張口;頂件器頂出力大或者小時出現腹面凸或凹心,零件張口或收口。

(4)零件翼面落差:成形時內圓角壓應力和外圓角的拉應力,引起翼面落差的回彈。

圖3 切割料片外形

由于C A E分析技術在縱梁的應用還不十分成熟,開發模具時,大多憑經驗值在設計時進行腹面扭曲補償,CAE驗證修正。在調試時,調整腹面間隙、側壁間隙、補償腹面偏差和壓力參數等,以保證精度要求。但調整腹面間隙、側壁間隙和壓力參數經常不能完全解決扭曲問題。如果用戶精度要求很嚴,調試如扭曲回彈超差較大的通常需要重新模面補償,這時需要局部拼塊退火重新加工模具,模具生產廠若沒有縱梁的設備,則會造成調試整改運輸的距離較遠,調試周期較長(一般為2~5個月),調試成本也急劇增加。

4. 工藝數模設計

成形工藝數模準確設計是此件工藝設計的難點。根據已有知識經驗,針對上面的原因分析,結合CAE分析進行優化設計,具體過程如下:

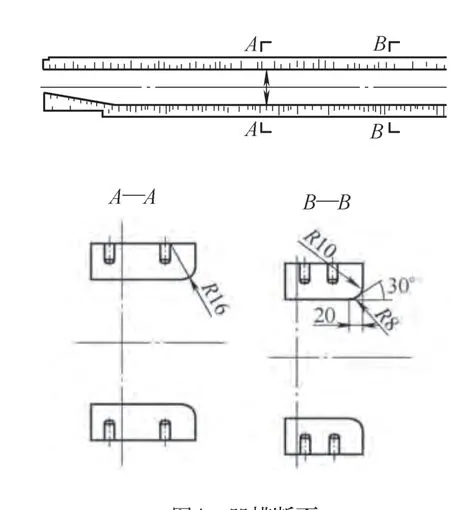

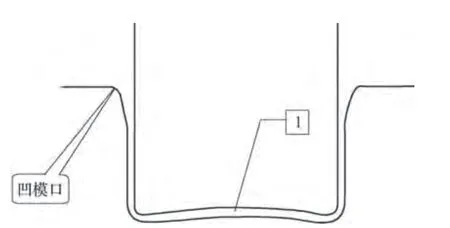

(1)用原始產品數模結合公差要求進行模面設計。公差漂移:對數模加寬0.2mm,凸模圓角減小0.5°,導正銷位置確定。凹模口設計:凹模口模面采取一致的15°斜面和R圓角組成,倒角高度30m m(見圖4B—B斷面);按各處同時翻邊原則設計凹模口高度,頂件器行程確定為105mm。

圖4 凹模斷面

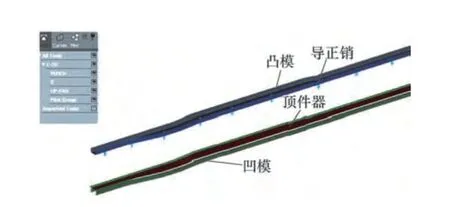

( 2 ) C A E 模 擬 分 析。AUTOFORM 5.2中分析,分析輸入條件,按產品在U G做好工具片體和毛坯線。分析過程如下:新建分析文件;分別導入凸模、凹模、壓件器及產品等工具數模和毛坯的輪廓和孔線;選定材料510L,確定材料參數;設置沖壓線(成形工序+回彈計算);設置毛坯(用導入輪廓及孔線);設置沖壓工具(見圖5)及沖壓參數、摩擦系數等,摩擦系數為0.15,回彈約束條件選自由回彈;模擬參數設置,因進行回彈分析,engineering phase選擇FV,分析結果及輸出等均可用缺省狀態,然后提交計算;重新打開文件,進行后處理,查看機床壓力、成形性及回彈等結果。

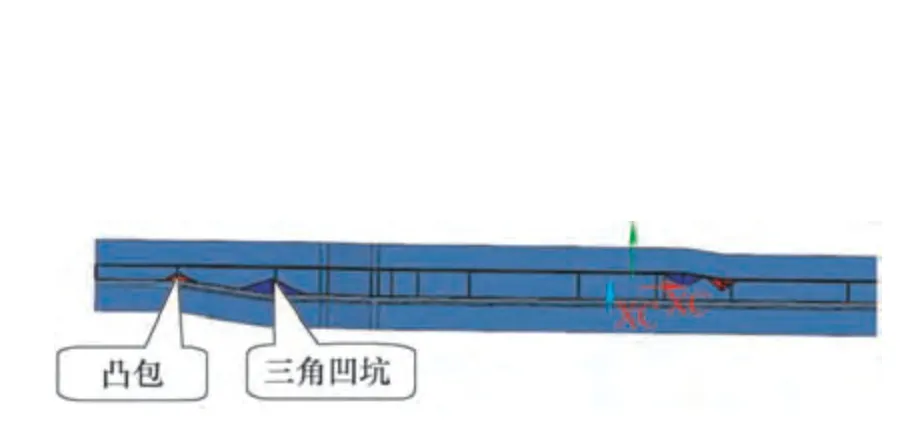

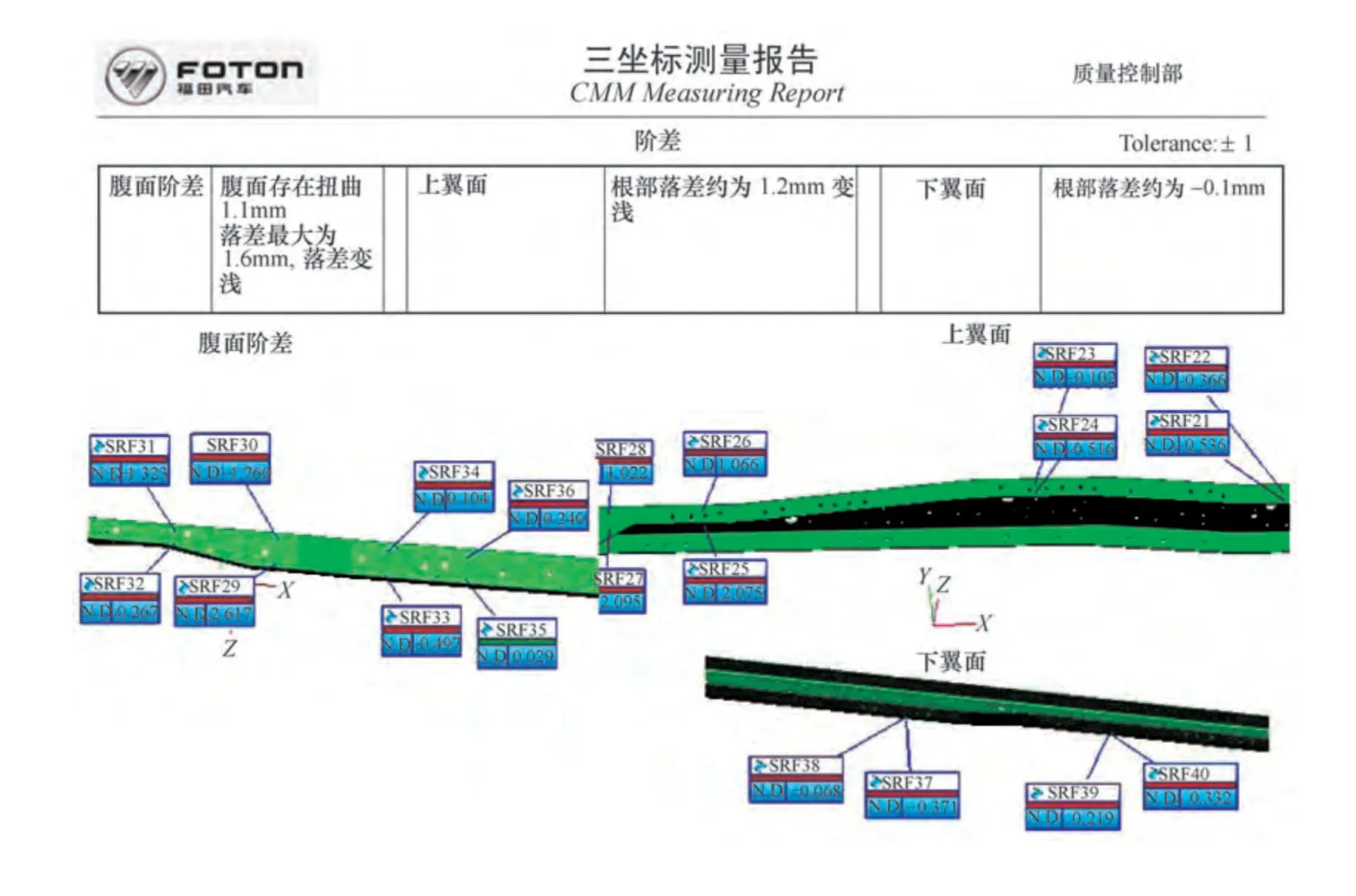

(3)分析結果解析與補償。①腹面翹曲(腹面落差回彈):其現象為縱梁成形后,腹面的兩端翹起,落差超差。產生原因:縱梁的腹面有“臺階”,腹面的圓角較大,翼面存在多料和少料,造成成形后的回彈,回彈就帶來了縱梁腹面的翹曲。解決方法:在腹面根據CAE結果進行1∶1補償;前端根部向下補償8mm,前端向下補償15mm;在成形的模具的凹模口(見圖6)上局部做凸起(見圖7、圖4中A—A部分),控制翻邊的先后順序,達到控制腹面回彈大小的目的,調整以達到工作量小、效率高、周期短及成本低。②整體扭曲:其現象為縱梁成形回彈后,出現像麻花一樣的扭曲。產生原因:縱梁的翼面輪廓不是直線,存在拐彎的形狀,拐彎造成板料存在多、少料的現象,多料和少料使得縱梁成形時產生的壓應力和拉應力,應力釋放中,造成扭曲。解決方法:在少料的部位腹面設計凸起鼓包,緩解少料產生拉應力,在多料的部位腹面下踩一個三角凹坑(見圖7),使得多余的料有地方去,減少壓應力,這樣扭曲減緩,甚至消失了。③翼面開口:現象為縱梁的兩翼面,開口變大。產生原因:翼面翻邊后圓角塑性成形不徹底,產生回彈。解決方法:在底面做凸圓弧,凸圓弧回彈后間接起到了減緩翼面回彈的效果(見圖8),1處上弓0.8~1.6mm不等;在腹面局部做空開處理,使得塑性成形性加大;凸模直線段側壁空開0.5mm處理;頂出力的大小對開口回彈至關重要,需在生產中控制。④翼面落差回彈:現象為縱梁的兩翼面落差不對。產生原因:翼面翻邊后塑性成形不徹底。解決方法:此件分析基本在公差之內,可調整間隙解決。

圖5 沖壓工具設置

圖6 凹模口

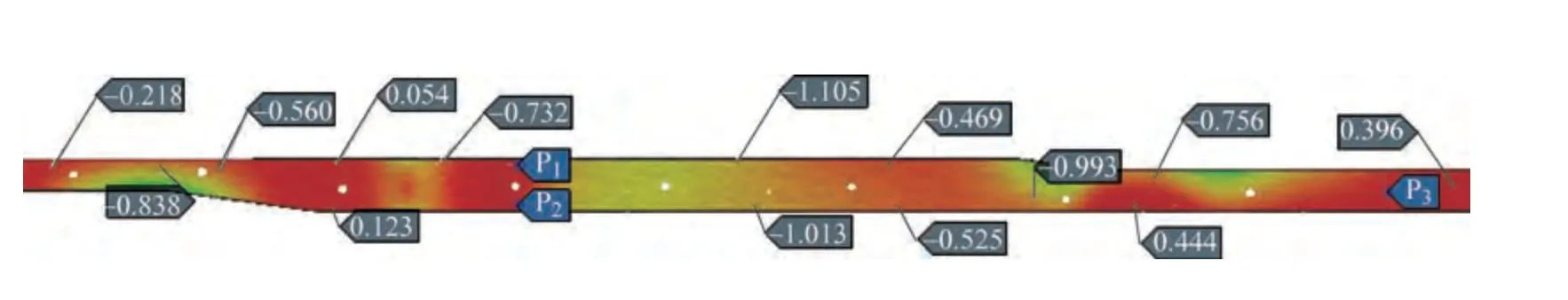

(4)工藝數模確定。根據上述理論、方法及CAE分析結果,進行工藝數模補償設計,用CAE進行再分析,完善工藝數模。工藝數模用CAE軟件分析驗證,將在1mm以內作為最后的結果(見圖9)。考慮調試,進行安全裕度改造。

(5)加工數模設計。進行凸模讓空設計,凸模底面非符型區設計0.8mm讓空,但是在轉彎區、起伏區和縱梁凸模的兩端頭底面要求保持符型;輪廓側壁凹模不等間隙設計。

圖7 工藝數模

圖8 斷面圖

圖9 回彈結果

模具結構設計

落沖模為通常的常規組合結構,下面僅對成形模設計要點進行介紹(見圖10)。

1. 模架設計要點

(1)縱梁模具較長,為保證模具的剛性、穩定性及壽命,采用鑄鋼模座,在空間允許條件下,凹模拼塊和凸模拼塊設計為側把形式。

(2)模座中間采取8處導向腿,起到了導向和反側作用,提高了模具剛性。導向腿的導板后面設計了墊板,方便調整,提高了制造工藝性。

(3)為考慮兼顧產品,局部設計凹模安裝座,凸模也設計安裝座形式,不同產品可以通過更換安裝座上一組凹模和凸模安裝座、頂件器實現模具的轉換,同時解決模具的加工問題,如果模具整改可以只轉運部分組件。

(4)為了保證模具的清潔,下模座設計氧化皮槽和清理孔,上模座設計了流液孔。

(5)為了保證模具的存放、平衡及到底行程確認,模具設計了8個存放器和限制器。

2. 凸凹模結構設計要點

(1)縱梁為厚板料,凸凹模鑲塊材質均選用Cr12MoV,凹模鑲塊折彎處進行表面TD處理。

(2)縱梁較長,凸、凹模均采用鑲塊組合結構,凸模鑲塊和凹模鑲塊分塊時考慮:拓展型產品生產,通過更換組件方式,采取鑲塊固定在安裝座的結構;調試的快捷,方便調試時型面和間隙的調整,鑲塊下部或外部設計墊板,通過鉗工調整墊片,解決零件質量問題、模具間隙問題,減少模具的運輸成本;拼塊優先側向固定。

圖10 模具結構

圖 11

(3)模具型面的補償和間隙設置均按工藝數模設計,凸模拼塊底面平直區下面設計讓空,但兩端和變截面區與頂件器符型。

(4)凸模鑲塊、凹模鑲塊設計時考慮側向力,設計擋墻和反側。

(5)鑲塊設計和起重絲孔設計。

(6)凸凹模的間隙考慮料的公差,按4.9mm設計加工,凹凹拼塊后側設計一組0.7mm鋼墊片,根據料厚實際情況,可以更換不同厚度墊片進行匹配。

3. 頂件器的結構設計要點

(1)為提高頂件器壽命,頂件器用45鋼,頂部鑲T10鋼塊,頂件器輪廓與凹模間隙3m m,方便補償,頂件器下部倒角且便于氧化皮清理(見圖11)。

(2)頂件器前后側與凹模拼塊導向,頂件器導向部位鑲導板,對于凹模輪廓有調整可能的后面導板后面加墊,可以通過更換墊板保證導向間隙。

(3)因有加長和短兩種縱梁產品,所以頂件器懸空處加平衡墊。

(4)零件存在腹面起伏,頂件器成形有側向力,在頂件器端頭與上模組件設計直接反側。

(5)頂件器上設計直徑加大2mm導正銷的讓空孔。

(6)頂件器的運動主要靠機床頂桿的驅動實現,機床頂桿頂到頂部時頂件器頂面高出凹模口5~10mm。

4. 定位系統的設計

(1)導正銷設計要點:①導正銷的位置和數量按照沖高壓工藝提供的設計,轉彎處布置導正銷。②設計一個圓銷作為主定位,其余為棱形銷,棱形銷設計固定防轉。③導正銷用固定板向上固定在凸模上,凸模方便拆卸和更換。④導正銷的長度要大于頂銷的長度10mm。⑤導正銷的前端設計30°錐面。

(2)粗定位設計:①為滿足手工送料要求,在前后側設計4個導向擋料塊,右側設計擋料塊來進行粗定位。②為滿足將來自動線的使用,設計了前后側浮動的擋料塊和感應器,進行周邊定位。③浮動擋料塊依靠氣缸驅動。

5. 卸料裝置

凸模的卸料主要靠頂銷從凸模頂出,設計要點為:

(1)為提高卸料的可靠性且降低成本,頂銷設計氮氣彈簧和彈簧混合使用提供卸料力。在轉彎處和導正銷兩側設計用氮氣彈簧卸料,平直段用彈簧驅動。

(2)頂銷的長度,保證能把零件頂出凸模圓角。

(3)定銷的位置盡量均布,靠近折彎線處。

(4)頂銷布置注意避開縱梁產品的孔,不能定在孔的半邊或頂在孔上。

(5)從凹模中的卸料,靠頂件器的回程實現,在成形前,頂件器起到預彎和壓料的作用,頂出力的大小影響到開口大小。

6. 上下料裝置設計

在手工線生產時,模具靠機床一端安裝,上下料靠一端操作,設計端頭上料架滾輪,高度可調整;自動化生產時是由機械手進行操作,需要考慮操作空間。

模具制造與調試

1. 模具制造

模具的制造精度只有達到了設計條件,才能在調試過程中反映出CAE分析結果;模具的各安裝面和導向面、型面我們采取數控機床加工的工藝;因縱梁模具凸凹模鑲塊和頂件器鑲塊均選用整體淬火鋼,為了減少淬火變形對型面影響,保證模面精度,實施淬火后加工的工藝。

2. 模具的調試

早期縱梁模具的精益設計與工藝模擬分析補償,模具加工制造到位,是高效調試的前提,但是縱梁調試經驗和理論也是必不可少的。

(1)頂出力和主壓力是影響縱梁精度的主要參數。頂出力小表現為縮口,頂出力大為開口,主壓小折彎圓角大,主壓大產生壓痕。掌握上述規律之后,參照C A E分析力之后,鉗工能很快找到合適的主壓和頂出力,然后在確定壓力參數下調試出合格零件。

(2)針對零件的局部開口偏大,主要通過局部的間隙和凸模回彈角解決。

(3)零件的調試結果。此縱梁模具調試中,參照CAE提供壓力參數數值,利用2次上機床機會,基本調試出合格零件(見圖12)。鉗工主要是圍繞圖4的圓角和側壁間隙調整。

結語

沖壓工藝性的好壞與縱梁產品材料利用率和零件質量有直接關系,合理的工藝設計和模具結構是制造合格縱梁的關鍵技術之一。借助CAE手段,利用縱梁公差漂移技術、模面補償技術、腹面三角區儲料及上弓技術、凹模口先翻技術能有效縮短縱梁模具的開發調試周期,提高縱梁產品的質量和精度,在生產應用中取得了很好效果。

[1] 《沖模設計手冊》編寫組. 沖模設計手冊[M]. 北京:機械工業出版社,2001.

[2] 《機械設計手冊》聯合編寫組. 機械設計手冊[M]. 北京:化學工業出版社,1982.