多元相圖在傳統陶瓷低溫燒成中的應用分析

胡學兵,周健兒

(景德鎮陶瓷學院材料科學與工程學院,江西 景德鎮 333403)

0 引 言

傳統陶瓷行業是我國能源消耗大戶,節能減排、低碳環保一直是傳統陶瓷行業不懈的追求目標。而實現該目標的一個有效技術手段就是實現傳統陶瓷的低溫燒成[1]。目前,就傳統陶瓷而言,日用陶瓷燒成溫度一般高于1300 ℃,建筑衛生陶瓷燒成溫度一般高于1200 ℃。若能在保證產品質量指標不變的前提下,降低燒成溫度80-120 ℃,將至少可降低燒成能耗10%以上,節省大量能源,也大大減少了CO2、NOX等廢氣的排放。其經濟效益和社會效益十分顯著,也是當前傳統陶瓷行業實現可持續發展的重要技術需求和動力[2]。因此,如何在傳統陶瓷行業實現低溫燒成,從而降低陶瓷企業的能耗,降低生產成本,增加企業經濟效益,已成為我國陶瓷工作者亟需解決的問題。

本文在綜述當前傳統陶瓷行業為降低燒成溫度而采取的常見技術措施的基礎上,結合多元相圖和相關實例,對多組份配方的傳統陶瓷實現低溫燒成的可行性進行分析探討,從而為傳統陶瓷行業實現低溫燒成提供了切實可行的技術參考與科學思路。

1 降低燒成溫度的常見技術措施

1.1 提高原料的細度

原料粒度是陶瓷生產控制中的一個重要參數,也是影響燒成的一個重要因素。普通陶瓷原料較難燒成,原因之一就在于它們具有較大的晶格能和較穩定的結構狀態,質點遷移需要較高的活化能,即活性較低。原料顆粒越細,其表面能越大,則燒結的驅動力也越大,燒成溫度自然會降低。如:測定Al2O3瓷坯料細度與燒成溫度的關系,球磨63 h的坯料不到1600 ℃時,燒結已進行;而球磨4 h的坯料則要到1765 ℃以后才開始燒結[3]。

1.2 采用強化的燒成技術

采用熱壓燒結、微波燒結等新型技術,有利于實現陶瓷的低溫燒成。從燒結和固相反應機理角度來看:壓力增大,坯體中顆粒堆積就較緊密、接觸面積增大,燒成溫度會更低,燒成時間會更短。

研究表明[4],與普通燒結相比,在15 MPa壓力下,熱壓燒結溫度降低約200 ℃,并且這種趨勢隨壓力增加而明顯。而微波燒結溫度比常規燒結降低100-150 ℃,燒結時間減少近一個數量級,陶瓷制品斷裂韌性高于常規燒結,且均勻性好。

1.3 添加適量的熟料

在配方中加入一定比例的熟料是實現低溫燒成的有效手段。熟料不但燒結溫度低,還具有較好的熔融性能,成本低廉等優點。在坯體配方中,每加入10%的熟料,燒成溫度則可以降低10-20 ℃, 理論上最大可超過30%以上。研究表明[5]:在常規的瓷質坯體配方中,加入超過25%的陶瓷廢熟料,可將亞光磚的燒成溫度從1200 ℃降到1160 ℃,且燒成時間縮短為60 min。

1.4 調配原料配方組成

在傳統的日用陶瓷配料中,加入少量的滑石、透輝石、硅灰石、廢玻璃粉等原料,均能有效地降低日用陶瓷的燒成溫度。也可以在坯料配方中,采用霞石正長巖、霞石或鋰質原料代替部分長石等方法,實現陶瓷制品的低溫燒成。實際生產中,在坯料配方中可單獨或綜合搭配引入上述原料,以使陶瓷制品的各種性能指標符合實際要求[6]。

2 多元組分體系及相圖

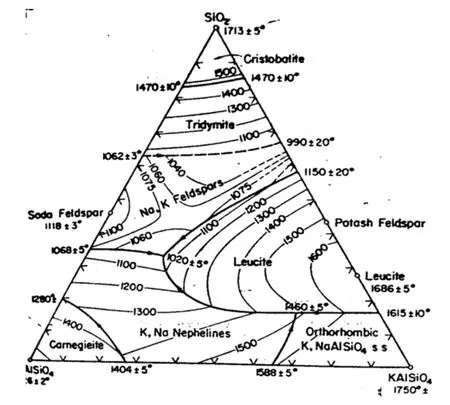

2.1 K-Na-Al-Si體系

對于傳統陶瓷而言,一般配方中均含有K、Na、Al、Si等多元組分,而該多元組分可促使配方能在該多元系統的低共熔點下的某溫度(一般為0.7-0.95 T熔)燒成。這可從下列相圖(如圖1所示)中得以證實。

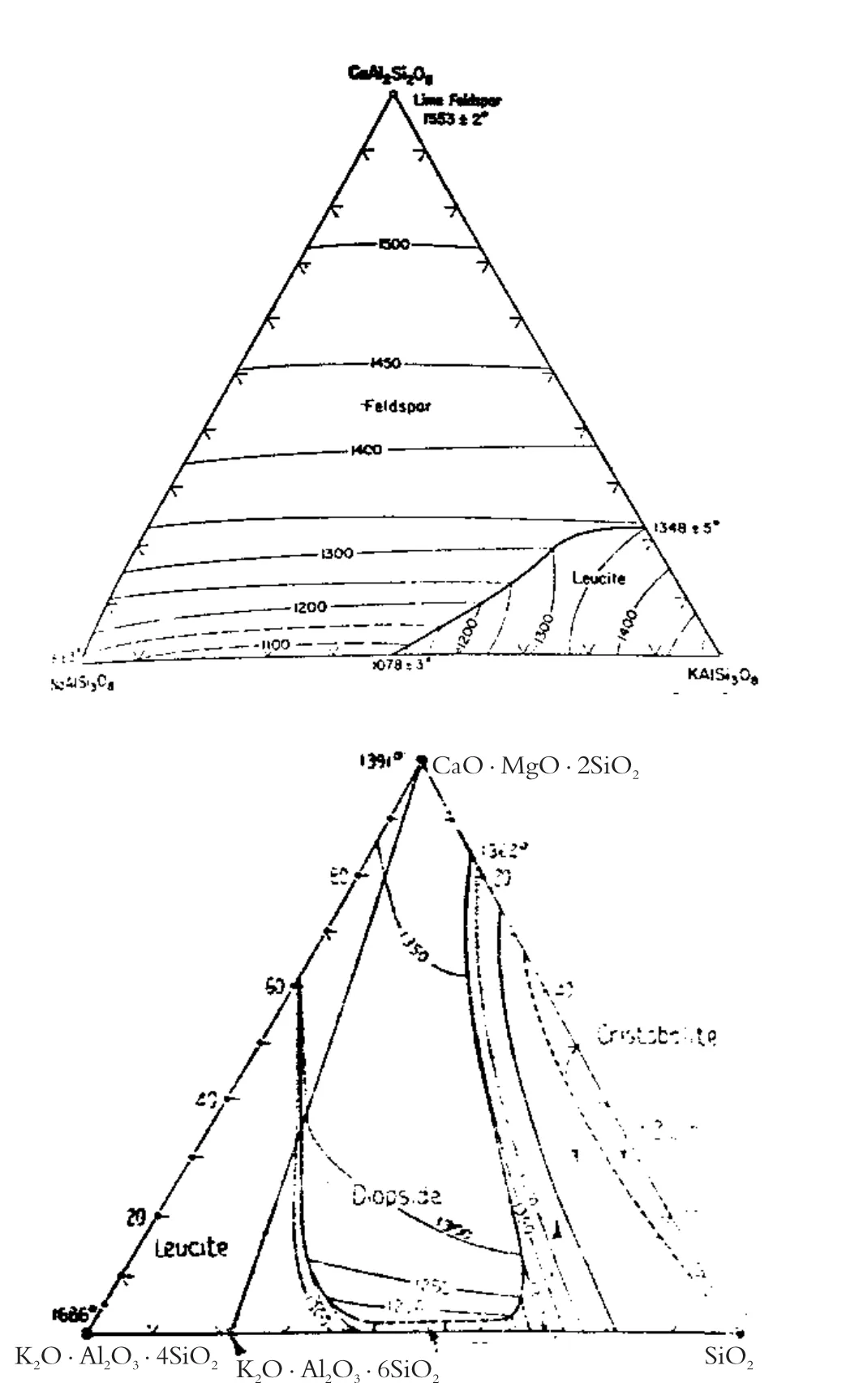

2.2 K-Na-Ca-Al-Si和K-Ca-Mg-Al-Si體系

在傳統陶瓷制備工藝中,采用多元系統進行配方設計,通過添加含CaO、MgO等組份原料,可構成K-Na-Ca-Al-Si和K-Ca-Mg-Al-Si多元體系(如圖2所示)。由于含有Ca、Mg,可明顯降低傳統陶瓷的燒成溫度,節能效果顯著。

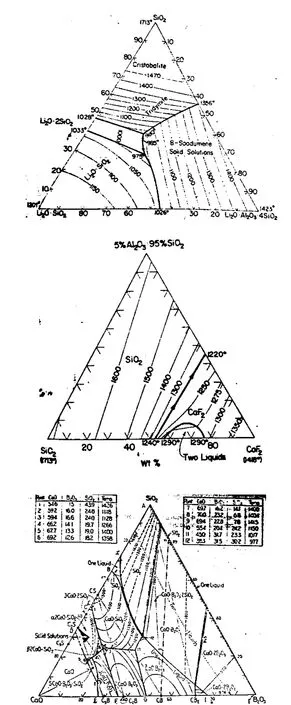

2.3 Li-Al-Si、Ca-F-Al-Si與Ca-B-Si體系

圖1 K-Na-Al-Si體系相圖Fig.1 Phase diagram of K-Na-Al-Si system

圖2 K-Na-Ca-Al-Si和K-Ca-Mg-Al-Si體系相圖Fig.2 Phase diagrams of K-Na-Ca-Al-Si and K-Ca-Mg-Al-Si systems

在建筑陶瓷生產中,通過添加含Li、Ca、F等組份原料,則可構成Li-Al-Si、Ca-F-Al-Si多元體系,對其燒成溫度的降低作用明顯;而在日用陶瓷生產中,通過添加含Ca、B等組份原料,則可構成Ca-BSi體系,可將日用陶瓷的燒成溫度控制在1000 ℃左右,經濟效益顯著。該系列多元相圖如圖3所示。

圖3 Li-Al-Si、Ca-F-Al-Si與Ca-B-Si體系相圖Fig.3 Phase diagrams of Li-Al-Si, Ca-F-Al-Si and Ca-B-Si systems

3 應用實例

3.1 廢玻璃的應用

廢玻璃其化學穩定性強,而大量廢玻璃的產生既占地,又污染環境。回收和利用廢玻璃是節約能源、保護環境的最佳途徑。由于廢玻璃中含有大量的SiO2,在日用陶瓷坯體中摻入適量的廢玻璃,將在原有的坯體多元配方組份的基礎上,增加新的組份,構成“K-Na-Al-Si”多組份配方體系。研究表明:摻入9%的廢玻璃,將使該坯體燒成溫度從1250 ℃降低到1180 ℃,且同時能增加坯體強度,經濟效益顯著[7]。

3.2 硅灰石的應用

硅灰石(CaO·SiO2)在陶瓷工業中具有廣泛的應用,在坯料中加入一定量的硅灰石,可起到助熔、降低坯體的燒成溫度等作用。由于硅灰石本身不含有機物和結構水,而且干燥收縮和燒成收縮都很小,其膨脹系數也小。因此,適宜于快速燒成。研究發現,加入5%的硅灰石,在配方中構成“K-Na-Ca-Al-Si”多元組份系統,從而可使日用陶瓷的燒成溫度至少降低30-40 ℃[8],節能作用明顯。

3.3 鐵尾礦的應用

鐵尾礦的主要成分是CaO、MgO、SiO2、Al2O3等,因此,在傳統陶瓷配方中添加20%的鐵尾礦,則構成“K-Ca-Mg-Al-Si”多元組份系統,可使傳統陶瓷的燒成溫度降低到1100 ℃左右,而產品強度接近國家標準的2倍[9]。在實現傳統陶瓷節能制備的同時,還可獲得高性能的陶瓷產品。

3.4 鋰瓷石的應用

鋰瓷石中約含1.7%的Li2O。由于鋰離子半徑較小,電場強度大,配位數低,極化力強。所以,它比鈉、鉀離子具有更好的助熔作用,可顯著降低陶瓷燒成溫度。研究發現:將35%的鋰瓷石添加到傳統玻化磚的配方組成中,構成“K-Na-Al-Si”和“Li-Al-Si”多元體系,可將陶瓷產品的燒成溫度降低到1070-1120 ℃,節能效果明顯[10]。

3.5 螢石尾砂的應用

螢石尾砂的主要成分為硅灰石、螢石(CaF2),屬于天然硅酸鹽原料,在建筑陶瓷工業中具有廣闊的開發應用前景。開展螢石尾砂綜合利用,不僅具有良好的經濟效益,而且具有很強的環保意義。研究表明:在坯釉料配方中分別加入25-30%、12-15%的螢石尾砂,可構成“K-Na-Al-Si”和“Ca-F-Al-Si”多元體系,陶瓷產品燒成溫度可降低到約1170-1180 ℃,且該組份配方適于輥道窯低溫快燒,其配料簡單,成本低。實驗制備的瓷質外墻磚產品,質量符合陶瓷磚國家標準質量要求[11]。

3.6 高硼高鈣體系的應用

在傳統陶瓷釉的配方組成中,引入適量的含鈣和含硼原料,使配方組成中含有2-8%CaO和8-13%B2O5,組成高硼高鈣原料體系,從而構成“K-Na-Al-Si”和“Ca-B-Si”多元體系。可將陶瓷釉產品的燒成溫度降低到980-1030 ℃,節能效果明顯;且釉面質量好,亮度高[12]。

[1]付江盛, 成 岳, 繆松蘭.低溫玲瓏瓷的試驗研究[J].中國陶瓷,2007, 43(3): 45-47.

[2]周子松, 陳賢偉, 范新暉.多元復合熔劑對低溫快燒玻化磚的影響[J].佛山陶瓷, 2014, 24(7):20-24.

[3]顏漢軍.陶瓷低溫燒成和快速燒成工藝途徑綜述[J].陶瓷工程, 2001, 6: 47-49.

[4]李江, 潘裕柏, 寧金威, 等.陶瓷低溫燒結的研究及展望[J].硅酸鹽通報, 2003, 4(2): 66-69.

[5]陳志川, 王永強, 陳偉胤, 黃春保.綜合工藝條件及熟瓷廢料對陶瓷降溫燒成的影響[J].佛山陶瓷, 2015, 226(5):17-21.

[6]詹益州.低溫坯釉一次燒成日用細瓷的研制[J].佛山陶瓷,2012, 189(5):11-13.

[7]蔣述興, 黎明, 李龍, 胡嘉文, 閆芳.廢玻璃降低日用陶瓷燒成溫度的研究[J].陶瓷學報, 2010, 31(2): 287-290.

[8]黎明, 蔣述興, 李龍, 閆芳.利用硅灰石降低日用陶瓷燒成溫度的研究[J].佛山陶瓷, 2009, 158(11):23-25.

[9]郭大龍, 李宇, 艾仙斌, 蒼大強.利用鐵尾礦制備低溫燒結陶瓷材料[J].冶金能源, 2014, 33(3):53-57.

[10]周健兒, 劉昆, 汪永清, 胡海泉.鋰瓷石在超低溫玻化磚中的應用研究[J].陶瓷學報, 2010, 31(4): 529-533.

[11]呂淑珍.螢石尾砂在低溫快燒瓷質外墻磚中的應用研究[J].新型建筑材料, 2009, 2:86-87.

[12]翟新崗.低溫透明無鉛釉在高檔日用瓷中的應用.江蘇陶瓷,2006, 39(5):34-36.