國內聚甲醛制備技術現狀及發展趨勢

李虎,張維

(神華寧夏煤業集團有限責任公司煤化工分公司聚甲醛廠,寧夏 銀川 750411)

國內聚甲醛制備技術現狀及發展趨勢

Present situation and development trend for polyformaldehyde preparation technology

李虎,張維

(神華寧夏煤業集團有限責任公司煤化工分公司聚甲醛廠,寧夏 銀川 750411)

介紹了聚甲醛樹脂的發展歷史、聚甲醛單體制備及合成的生產技術路線。分析了聚甲醛的發展趨勢,并對行業的發展提出了建議。

聚甲醛;生產技術;發展趨勢

聚甲醛(POM),又名聚氧甲烯,是具有優良性能的熱塑性工程塑料。聚甲醛分子主鏈為(CH2O)n,分子鏈上幾乎沒有分支,結構規整性高,因此熔融加工時結晶速度快,結晶度高[1]。獨特的分子鏈構型賦予了其十分優異的機械性能,使其具有高剛性、耐疲勞性、自潤滑性、吸水性小、耐磨性、耐腐蝕性等優良的綜合性能,在很多場合是鐵、銅、鋁等金屬材料及合金制品的理想代替品,被廣泛的應用于汽車工業、電子工業、日用品、精密儀器、農業器械等領域,因此也稱為“塑料中的金屬”。

聚甲醛生產技術按照聚合單體的不同分為均聚甲醛技術及共聚甲醛技術。本文主要綜述共聚甲醛的發展歷史、主要工藝技術路線以及產業發展趨勢。

1 聚甲醛發展歷史

1.1 國外聚甲醛發展歷史

1959年,美國Dupont實現了均聚甲醛的工業化生產,成為世界上最早生產聚甲醛的公司,商品名稱“Derlin”。Celanese公司于1960年試制成共聚甲醛,并于1962年實現工業化生產,商品名稱“Celcon”,后與Hoechst公司合資成立Hoechst-Celanese公司,以“Hostaform”為商品名生產銷售聚甲醛;1968年,Hoechest-Celanese和Daicel合資的寶理公司以“Duraeon”為商品名生產共聚甲醛。1969年,美國BASF公司以“Uhraform”為商品名生產共聚甲醛。日本旭化成公司于1972年、1987年分別開始生產均聚甲醛和共聚甲醛,商品名分別為“Tenac”和“Tenac-C”,成為世界上唯一同時掌握均聚甲醛和共聚甲醛技術的公司。1981年,三菱瓦斯開始以“Jupital”為商品名生產共聚甲醛。

據統計,目前世界聚甲醛生產能力為140萬t/年,其中共聚甲醛占80%左右。國外聚甲醛生產主要集中在美國、德國、日本等發達國家,由于其生產技術難度大,使其生產高度集中在少數生產商中,大多由泰科納、杜邦、三菱瓦斯等公司直接或間接控股[3]。

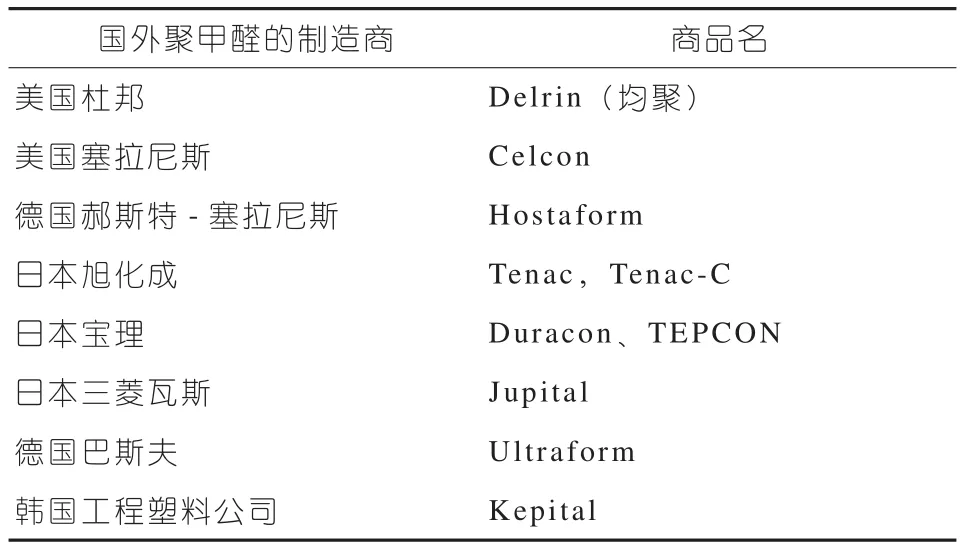

1.2 國外主要生產商及商品名(表1)

國外聚甲醛主要生產商及商品名,詳見表1。

1.3 國內聚甲醛發展歷史

中科院、吉林化工研究所于1959年就開始了均聚甲醛的研究。由于原料氣相甲醛精制存在困難,1963年相關研究終止,以后國內聚甲醛的研究和生產都是共聚路線[4]。1965年長春應化所制出了我國第一批共聚甲醛,1969年建成500 t/年聚甲醛裝置。上海溶劑廠從1963年初開始均聚甲醛的研制,但只能生產甲醛低聚物,1964年開始三聚甲醛開環聚合的研制,1970年建成100 t/年裝置。后因裝置規模小、生產工藝水平低、生產成本高、三廢難治理等問題裝置停產。2000年,隨著市場需求的擴大及國家對C1產業的扶持,國內加大了開發生產聚甲醛的力度,但大多以引進國外技術為主。2001年云天化從波蘭ZAT公司引進共聚甲醛技術在云南投建國內第一套1萬t/年聚甲醛,2007年在重慶建立6萬t/年聚甲醛項目。2003年,日本寶理株式會社、日本三菱瓦斯化學株式會社、美國塞拉尼斯公司、韓國工程塑料株式會社在南通建立合資企業寶泰菱工程塑料有限公司,建立世界級規模的6萬t/年聚甲醛裝置,生產和銷售共聚甲醛。2004年,美國杜邦公司和日本旭化成株式會社在張家港建立杜邦——旭化成聚甲醛有限公司,投建規模為2萬t/年聚甲醛裝置,生產和銷售共聚甲醛。2008~2011年,以富藝國際工程有限公司共聚甲醛技術為基礎,上海藍星、天津堿廠、開封龍宇分別在上海、天津、開封投建4萬t/年共聚甲醛生產裝置,神華寧煤在銀川投建6萬t/年聚甲醛裝置;中海油天野采用波蘭ZAT在內蒙投建6萬t/年共聚甲醛生產裝置。至此,中國聚甲醛生產能力達到41萬t/年,成為世界上最大的聚甲醛生產基地。但與發達國家還存在不小的差距,主要表現為沒有完全自主的技術,原材料及動力消耗高,品種牌號少,產品質量不穩定,應用范圍窄,主要集中在中低端領域。

表1 國外聚甲醛主要生產商及商品名

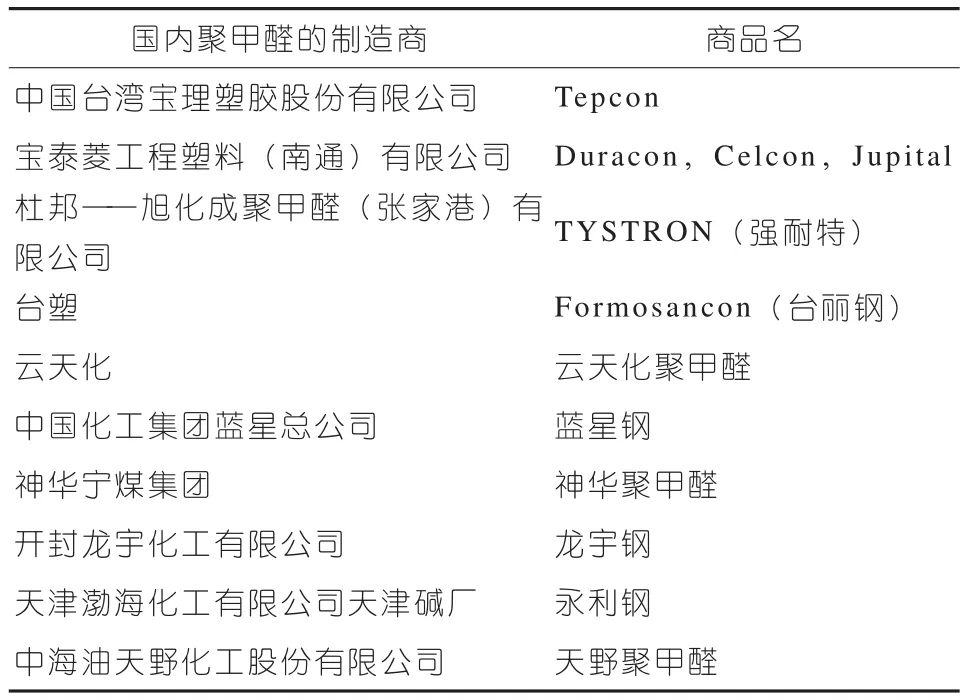

1.4 國內主要生產商及商品名

國內聚甲醛主要生產商品名,詳見表2。

1.5 聚甲醛的應用

聚甲醛因具有均衡的綜合性能,應用領域極為廣泛。據統計,2014年全球聚甲醛消費量達到102萬噸。其中,汽車領域約占26%,主要用于把手、緊固件、水閥體、雨刮器、開關鈕、油箱蓋等;電子電氣領域約占23%,主要用于各類小型電器的外殼、機械零部件、電子齒輪等;日用消費品領域約占21%,主要用于拉鏈、文具類外殼、玩具類外殼及耐磨件、運動器材支撐件、扣具化妝品容器外殼等;水暖灌溉農業領域約占18%,主要用于管材、管件、泵、齒輪、箱體結構、軸承、噴頭、風扇、葉片等[7];其他領域約占12%,主要用于醫療器械,軍工排水管、散熱器,包裝器械傳動器械等。通國外聚甲醛相比,國產聚甲醛因加工過程中會出現模垢、制品變黃、甲醛釋放大、成型尺寸收縮率大、產品發脆、空洞和氣泡等問題,主要應用于中低端領域。這些問題一方面與上游聚甲醛生產工藝有關,產品牌號單一,基料質量不穩定;另一方面也與加工技術和設備落后有關[8]。解決這些問題則需要國內各生產廠家不斷改進生產工藝,提高產品質量穩定的基料,同時下游加工廠改進加工設備,提高加工技術。

表2 國內聚甲醛主要生產商及商品名

2 聚甲醛的工藝技術路線

聚甲醛制備是以甲醇為原料氧化生成甲醛,再以甲醛為單體的樹脂制造技術,主要有以高純度氣相甲醛或三聚甲醛為單體的均聚甲醛和以三聚甲醛、二氧五環或環氧乙烷為單體的共聚甲醛兩種生產路線[6]。

2.1 甲醛制備及濃縮

目前世界上甲醛制備的主流技術為甲醇氣相氧化法[2],按照催化劑的不同分為銀催化劑催化工藝和鐵鉬氧化物催化工藝,簡稱銀法和鐵鉬法。銀法工藝是通過電解銀或浮石銀催化,甲醇發生脫氫和氧化反應轉化為甲醛氣體,通過冷卻、冷凝、吸收過程將甲醛氣體轉變為37%~45%粗醛溶液。鐵鉬法工藝是通過鐵鉬氧化物催化,甲醇氣體在過量空氣的氧化下轉化為甲醛,通過冷卻、冷凝、吸收轉化為55%左右高濃度甲醛。兩者相比,銀法甲醇單耗較高、水耗和電耗低、生產成本較高、產品中甲醇含量高,但催化劑可再生、投資較低;鐵鉬法甲醇單耗較小、生產成本較低、產品甲醛濃度高,但水耗和電耗高、催化劑不可再生、催化劑昂貴、投資較高。

制備聚甲醛聚合單體時,需要將甲醛濃縮至65%~70%,國內常用的甲醛濃縮工藝主要有加壓精餾濃縮工藝、減壓旋風分離工藝[11]。加壓精餾濃縮工藝主要是提高精餾塔壓力,提高甲醛水和物脫水和甲醛揮發的速率差,工藝技術簡單,流程短,耗能較少,能一步實現醇醛分離以及稀醛濃縮,然而濃縮過程系統中由甲醛氧化產生的甲酸濃度過高,腐蝕設備嚴重。減壓旋風分離工藝是在一定的真空度下,稀甲醛與水的共沸現象消失,達到提高甲醛濃度的目的,工藝流程短,提濃效果明顯,甲酸生成量小,設備腐蝕率低,但除醇效果差,需要在濃縮器前增加除醇設備,單套設備能力小,需要同時多套設備。甲醛濃度是甲醛濃縮工藝控制的重要指標,因技術引進、工程化設計以及生產運行管理原因,使用同樣的濃縮方法,國內各生產廠商僅能將甲醛濃縮至58%~65%,而日本寶理公司能將甲醛濃縮至75%以上。據計算,將甲醛濃度提高1%,噸聚甲醛的綜合能耗將減少0.7%左右。鑒于此,日本旭化成公司另辟捷徑,以甲縮醛為原料,在鐵鉬氧化物催化劑作用下氧化甲醛溶液,可以制得83%以上的甲醛,產生的稀甲醛也可循環利用,不需回收處理,能耗最低。

2.2 共聚甲醛聚合單體的制備

共聚甲醛的聚合單體為三聚甲醛(TOX)。其合成工藝主要為60%以上的濃甲醛溶液在溫度95~100℃條件下,在酸性催化劑催化下制備三聚甲醛。后經過吸收濃縮、精制達到聚合級。傳統方法用濃硫酸做催化劑,其特點是工藝簡單、易控制,但也存在著均相反應的缺點,單程轉化率低、易腐蝕設備、選擇性差、產物與催化劑難分離等問題[5]。寶理公司開發的陽離子交換樹脂、雜多酸等固體催化工藝,解決了以上問題,但催化劑價格昂貴[13]。因合成反應體系中三聚甲醛平衡濃度低,需要通過一系列分離手段進行提純。通常用萃取法或結晶法使三聚甲醛和水分離,而后利用多塔精餾方法分離萃取劑、甲醛、有機鹽等[9]。萃取法常用的萃取劑為苯,將TOX從水溶液中萃取出來,其工藝簡單,能實現連續生產,但萃取劑需要回收,能耗較高。結晶法是用冷凍水將TOX溶液降溫至10 ℃左右,使溶液成為含TOX晶體的懸浮液,而后利用離心機分離,其能得到較高的純度,但工藝復雜,只能間歇生產,產率較低。

國外因甲醛濃度高,在三聚甲醛制備時一次反應轉化率接近理論轉化率,精制后純度可達到99.9%以上。國內僅能將三聚甲醛濃度提高到99.0%左右,高含量的雜質造成后續聚合反應副反應多,產生部分雜環、縮醛類化合物,此類物質又隨著未參加反應的三聚甲醛回到三聚甲醛精制工段,因這部分低分子環氧化合物移除困難,在系統中不斷的產生和循環,造成惡性循環,影響生產裝置的長周期運行。

2.3 共聚甲醛共聚單體的制備

能與三聚甲醛發生開環聚合的共聚單體有環醚、環狀縮醛、內酯、乙烯基類單體、環狀酸酐類化合物等。其中環氧化合物和環狀縮醛化合物共聚性能最好,如環氧乙烷、二氧五環、1,3—二氧庚環和1,3,6,—三氧辛環,工業上大多數選擇二氧五環作為共聚單體來生成聚甲醛樹脂。二氧五環(DOX)是由60%濃縮甲醛溶液和乙二醇,通過濃硫酸催化反應生成粗產物。DOX提濃精制方法有萃取法、鹽析法。萃取法工藝是使用45%的NaOH進行萃取獲得98%DOX溶液,再通過多塔精餾脫除重沸物和輕沸物得到高純度DOX(99.99%),其工藝為連續生產,流程簡單,副產的堿液可以外賣或當做污水處理中和劑,是DOX分離的主流技術。鹽析法主要利用氯化鈉或氯化鈣的鹽析作用進行脫水,得到99%左右的DOX溶液。但因工藝屬于間歇生產,因此不常用。

2.4 聚甲醛的合成

均聚甲醛工藝技術以美國杜邦公司和日本旭化成公司為代表。杜邦公司的工藝是以50%的甲醛水溶液為原料,先與異辛醇反應生成半縮醛,半縮醛經脫水、熱分解得到高濃度的甲醛氣體,再經過精制得到聚合用的無水甲醛,將它通入含有陽離子型催化劑(如三氟化硼乙醚絡合物)的惰性溶液中進行懸浮聚合,后經過離心分離和干燥得到粗產物,加入乙酸酐進行末端穩定化。日本旭化成公司采用三聚甲醛路線,采用多級短雙螺桿反應機組進行聚合,后經過分離、干燥酯化封端形成穩定化粗產物。均聚甲醛工藝路線由于甲醛提純工藝復雜和后處理封端技術上的困難,使得均聚產品耐堿性、耐熱性差,生產成本較高,近幾年來國外一些以均聚法生產的公司,如意大利SIR公司、日本旭化成公司將均聚法聚甲醛裝置改為共聚法。

共聚甲醛以美國塞拉尼斯公司的生產工藝為代表,其工藝過程將TOX與少量共聚單體DOX或環氧乙烷在路易斯酸存在下,在螺桿捏合機中進行開環聚合生成粗聚合物。聚甲醛合成引發劑的種類和用量可以直接影響聚合反應速率、單體轉化率、聚合物的分子量、產品熱穩定性。早期使用的引發劑為質子酸類,質子酸類引發劑的誘導期非常短,引發過快造成反應瞬間放熱量大,聚合物熱裂解嚴重,反應控制性差。新型的氫化蒙脫土硅酸鹽作為引發劑時聚合溫度較低,反應容易控制,而且該引發劑無毒,可以再生,是引發劑發展的新方向[1]。路易斯酸類的BF3及其乙醚/丁醚的絡合物引發的聚合反應溫度適中反應速率合適,反應后容易與產物分離[10]。采用高壓氣態BF3引發聚合,聚合反應的誘導期短,引發速度快,鏈增長快,分子量分布寬,產生的不穩定組分多,單體回收能耗高。采用BF3—乙醚/丁醚絡合物有利于抑制BF3活性,延長聚合反應的誘導期,在誘導期內無聚甲醛生成,僅有少量低聚物形成和氣態甲醛的釋放,從而使陽離子活性中心于聚合單體得到充分的混合接觸,聚合反應的轉化率提高,分子量分布均勻,產生的不穩定組分少,轉化率可以達到90%。對于聚合反應來說,轉化率高可以降低能耗,但高的轉化率也會伴隨著產品分子量分布不均。目前對聚甲醛聚合機理眾說復雜,且都缺乏實驗數據支持,國內各生產廠商對聚合反應的控制還不理想。國內各工廠一般將轉化率控制在65%~75%,而寶理、塞拉尼斯可在保證分子量分布均勻的條件下把轉化率提高至80%~90%。對聚合產品來說,控制產品質量的分子量引發劑純度、TOX濃度、雜質含量、反應溫度、共聚單體量、反應終止劑都對產品分子量分布有影響。而以上則涉及專有技術、生產控制精細程度、成本等諸多影響因素。

2.5 聚甲醛的后處理

均聚甲醛分子鏈末端基團為半縮醛基,加熱容易發生鏈式解聚反應。為了除去末端不穩定基團,提高均聚甲醛的穩定性。可將末端羥基通過酯化、醚化、氨基甲酸酯化進行基團轉化處理。其中,醚化劑容易引起均聚甲醛分解,氨基甲酸酯化劑容易引起均聚甲醛色度黃變,因此常用酯化處理的方法提高均聚甲醛穩定性。均聚甲醛穩定化處理過程中采用的酯化劑常采用高純度的乙酸酐,為提高酯化效率,在酯化處理時往往使用胺類或堿金屬鹽做反應催化劑,如乙酸鈉、碳酸鈉等。酯化方法是在聚合反應結束后在溶媒中的淤漿狀態下,把乙酸酐的蒸汽和均聚甲醛粉末直接接觸利用氣相反應進行酯化封端,或使聚合物粉料經水煮、洗滌、干燥后在酯化釜內添加乙酸酐并利用熔融反應進行酯化處理,使分子末端形成穩定半縮醛端集轉化為穩定的乙酰基。得到的穩定的粉料與抗氧化劑、穩定劑、潤滑劑以及其他改性助劑混配后進行熔融混煉和擠出造粒,制成顆粒狀樹脂。

共聚甲醛生產過程中使用了共聚單體和醚類的分子量調節劑,分子鏈末端基團除了不穩定的半縮醛基,大量分子端鏈為穩定的烷羥基、醚基,因此熱穩定性遠遠超過均聚甲醛。在聚合反應后采取在POM粉料或漿料中加入三乙基胺、三乙醇胺等溶液,與引發劑三氟化硼形成高度穩定的配位絡合物,防止共聚甲醛粗產物發生酸解。國內各家都采用熱熔封端方法,即聚甲醛粗產品后在螺桿擠出機中230 ℃的高溫下進行熔融,不穩定的半縮醛基受熱裂解生成烷羥基,從而達到穩定化。同時,在螺桿擠出機中加入抗氧化劑、穩定劑、潤滑劑、甲醛吸收劑以及其他改性助劑混配后進行熔融混煉和擠出造粒,制成顆粒狀樹脂。采用熱熔封端雖然基本徹底消除不穩定的端基,但因在熔融過程中甲醛釋放較大,產品表面甲醛含量超高,產品熔融指數也會變化,造成質量均勻性不好。

3 聚甲醛的發展趨勢及建議

3.1 聚甲醛的發展趨勢

聚甲醛煤化工行業C1化學重要分支,隨著甲醇產業規模快速膨脹,聚甲醛的生產和消費都出現持續增長的態勢。從產業分布來看,聚甲醛的生產和消費中心都轉移到中國,中國已經成為世界上最大的聚甲醛生產國和消費國。2014年,中國聚甲醛表觀消費量21萬t,但產能規模已經達到41萬t。先進的聚甲醛生產技術掌握在國外少數企業手中,國內聚甲醛生產裝置技術落后,產品結構單一,質量不穩定,在中端市場可以部分替代進口產品,但在高端領域主要依靠進口,無法與國外品牌競爭。在低端產品領域,國內生產商競爭會更加激烈,產品價格低迷市場混亂,在一段時間內無法改善,一些技術落后、生產成本高的企業將面臨困境。國外近十年聚甲醛制造技術開發生產不斷出現,但在投資成本和市場形勢的壓力下,各老牌工廠滾動發展過程中,難以實習徹底的技術更新,大多數就單體分離精制技術進行局部改造。在新建或重建項目中,應用的新技術較多。

3.2 建議

(1)國內各廠家雖然都采用了熱封端技術,但產品質量穩定性不高,在低端市場競爭激烈。各家產品穩定性不高的實質并非內在質量缺陷,而是不同批次間產品質量差異較大,因此,不代表國產聚甲醛不能應用于高端領域。針對此問題,國內各生產商應以縮小產品質量差距為目標,調整工藝,生產質量均勻的基礎料(以熔融流動速率MI±0.2為標準)。此外,還應以市場實際需求為導向,生產具有實際使用價值的改性料,諸如生產低甲醛釋放改性料用于電子行業,低熔融指數(MI=6)改性料用于板材棒材料,抗紫外改性料用于灌溉領域等。

(2)國內各生產廠商應該對聚甲醛裝置進行工藝診斷,對引進技術或設計中存在的問題進行局部改造,重點通過以下措施提高降低綜合能耗,解決影響產品質量和生產成本的問題。①優化甲醛濃縮工藝,通過多次旋風分離工藝將甲醛濃度提高至70%以上;②通過將三聚甲醛反應間歇排酸優化為連續排酸,將三聚甲醛一次轉化率提高至20%左右,增加三聚甲醛系統長周期運行時間;③控制系統甲酸含量,降低管道及設備的腐蝕速率;④采用高純度的引發劑,加強工藝指標控制,在保證質量的前提下提高聚合反應轉化率。

(3)國內各家在產品質量控制方面應建立溝通機制,統一產品標準,建立良好的市場秩序。此外,針對國內聚甲醛甲醛味道大、熱穩定性差問題,應在產品出廠檢測指標中增加表面游離甲醛含量(以GM計)和熱失重(以WLH計)。

(4)聚甲醛基料的產品質量與聚合單體TOX的品質息息相關,國內各家生產商應以控制TOX品質為目標,進行技術攻關,提高生產裝置運行水平,生產質量均勻的聚甲醛基料。

(5)工藝包技術、工程化設計、以及后加工過程,都可以看出國內與國外的巨大差距。因此,國內應加強此方面的基礎理論研究,在理論模型的建立、生產工藝的優化改進、加工技術及加工設備的更新、應用范圍的擴展等方面縮小與國外的差距。

(6)國外聚甲醛生產公司,都有強大的科研團隊作為技術支持,長期進行生產裝置技術改進、特殊產品的研究和開發、產品后加工的技術服務等,國內因為技術資料的缺乏及科研能力的欠缺,今后各生產廠商應加強科研技術方面的投入,建立技術服務團隊。

[1] 賀麗娟,等.聚甲醛合成的研究進展[J]. 高分子通報,2011(12):11~16.

[2] 于建.聚甲醛的制備、特性及應用[J]. 工程塑料應用,2001,29(3):41~44.

[3] 馬要耀 .2012年聚甲醛市場分析[J]. 工程塑料應用,2013(6):126~129.

[4] 王利平.國內聚甲醛行業的現狀及發展建議[J]. 云南化工,2014,41(1):25~29.

[5] 林陵,等.甲醛制備三聚甲醛的研究進展[J]. 天然氣化工,2007(32):70~74.

[6] 紀立春,劉志富.聚甲醛技術進展和發展前景[J]. 精細化工原料及中間體,2006(6):23~24.

[7] 李傳江.優異的工程塑料—聚甲醛[J]. 河北化工,2010(33):18~21.

[8] 郭莉,于千.我國聚甲醛的生產與應用 [J]. 石油化工應用,2008,27(4):12~15.

[9] 林陵,關鍵,曾崇余.甲醛制備三聚甲醛的研究進展[J]. 天然氣化工,2007,32:70~75.

[10] 王立春.中國聚甲醛的發展及應用[J]. 塑料工業,2008,36(3):72~73.

[11] 李世杰 .甲醛工業生產現狀及工藝路線比較[J]. 中氮肥,2000,1:7~8.

[12] 李正清,王曉東.我國甲醛生產、消費及預測[J]. 甲醇與甲醛,2006,3:29~35.

[13] 王偉文.三聚甲醛合成工藝過程的模擬和優化[D]. 青島科技大學,2014.

(P-01)

TQ322

1009-797X (2015) 24-0110-05

A

10.13520/j.cnki.rpte.2015.24.045

李虎(1982-),工程師,神華寧夏煤業集團有限責任公司煤化工分公司聚甲醛廠副廠長。

2015-11-09