冷沖壓模具中板料成型的CAE分析

楊國星

(天津輕工職業技術學院,天津 300350)

冷沖壓模具中板料成型的CAE分析

CAE analysis of sheet metal forming in cold stamping mold

楊國星

(天津輕工職業技術學院,天津 300350)

目前,衡量國家制造業整體水平的主要標志就是模具設計發展情況,進一步發展工業,需要發展多功能、高效、復雜、大型、長壽、精密的設備,依據冷沖壓模具基本發展情況,融合CAE技術有效分析冷沖壓模具技術。實際生產模具的時候,能夠及時發現生產問題,依據CAE分析數據結果來合理修改設計模具的實際方案,從而達到降低模具生產周期的目的。本文主要研究了冷沖壓模具中板料成型的CAE分析。

冷沖壓模具;板料成型;CAE

現階段,已經開始廣泛應用冷沖壓模具,占據整個模具行業中將近一半的比例,但是由于這種模具受到技術和缺陷的影響以及限制,在實際應用冷沖壓模具的時候會形成很多問題,例如,如果不能恰當對零件進行排料,會降低材料使用的效率,從而增加整體成本,提高零件外部扭曲程度,加工和連料工藝中的連續料帶出現問題,針對一些有特殊精度和孔位置需求的模具來說,應該適當進行斜契沖孔;如果工件出現比較小的尖角兩側余斜,壓料十分不容易,氮氣彈簧作為輔助壓料,因為加入特殊部件價格比較高,會提高整體生產成本,因此,需要更高規范需求的模具,并且關注生產利潤,為板料零件成功的設計級進模具,應該分析多方面因素,尤其是想要生產一種合格的零部件,需要反復試驗和調試,并且依據相應有經驗的模具鉗工和設計師來共同完成設計,經過不斷改變和修正,會浪費大量金錢和時間。隨著不斷發展科學技術以及金屬材料,汽車行業為了不斷滿足實際生產需求也在不斷開發新材料,所以,實際生產中應用傳統的模具設計經驗已經不能滿足社會發展需求以及發現材料性能,導致設計模具的時候會形成很多缺陷和不足,提高設計成本以及浪費時間,為了能夠獲得最大化利潤,企業會縮短周期,發展模具質量提高技術也成為必然趨勢,并且在實際生產中已經得到應用。

1 板料沖壓成型過程中存在的缺陷

板料沖壓成型過程中受到多方面因素影響和限制,其中主要需要面對的問題是,是否能夠依據預期規定的軌道來對材料進行變形。沖壓板料后,會形成不同程度的材料缺陷,有些缺陷雖然能夠被忽略,但是如果是存在特殊需求的一些部件,就會造成極大的影響。在實際生產中,一般會極大程度上影響模具設計的效果,起皺、回彈、破裂等是比較大的影響因素[1]。

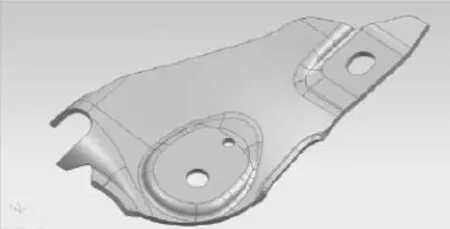

圖1是某品牌汽車公司研究的副車架的零部件,存在十分復雜的形狀,級進膜制作的過程中,存在相對復雜的壓力邊和連料,存在相應研究價值以及制度難度,設計本零部件的時候主要應用的制作方式就是一出二對稱,能夠在一定程度上增加生產效率以及材料利用率。本品牌屬于寶鋼生產的S420MC,是細晶粒鋼,厚度是3.25 mm、寬度是129 mm、長度是184 mm,冷成性能相對比較好,一般情況下適合應用在高強度要求、冷成性能良好的汽車橫梁或者大梁結構中。

圖1 模具3D模型

2 調整數值模擬壓邊力

設計模具的時候,壓力邊會嚴重影響部分工藝和壓料力中選擇頂料彈簧型號,也會在一定程度上影響級進膜均勻分配各個步驟。如果過大的設置壓力邊,會出現一定破裂,如果過小的設置壓力邊,會出現零件的法蘭出現部分起皺問題,因此,應該合理計算輸入前的實際需求,保證能夠科學、合理的設置壓力邊。計算壓力的基本公式為:FQ=Ap,上述公式中p是依據材料自身情況確定的單位壓力邊(MPa),A是毛坯在壓邊圈中的投影面積(mm2),經過計算和分析能夠得到160 000 N的壓邊力,分析160 000 N壓邊力的實際情況和數據結果。從而我們能夠發現,零部件圓角部位會適當形成黃色和紅色部分,此時說明零部件已經存在部分破裂,也就說具備過大的壓力邊,適當調整縮小壓邊力,設置壓邊力為8 000 N,經過大量研究可以發現,基于上述情況壓邊力的影響,能夠獲得符合實際需求的零部件[2]。

3 調整數值模擬摩擦系數

設計模具的時候,選擇材料的情況與摩擦數息息相關,例如,壓邊圈材料、凹凸模材料、工件材料等,會在一定程度上影響計算壓力的實際結果[3]。具備越大的凹模和坯料間摩擦系數,越會影響以后形成工件的實際成型效果促使設計工件的時候經常出現毛刺、起皺的問題。因為不斷提高摩擦系數,會降低上述問題的發生,適當提高模具實際沖壓力能夠在一定程度上消除部分摩擦力,但是在設計過程中還應該充分考慮經濟價值,所以,設計模具的過程中,適合應用Dynaform軟件來事先模擬分析摩擦系數,依據設計過程中的實際經驗以及相關計算公式,合理設置摩擦系數是0.16。經過大量研究表明,零部件邊緣會形成一些破裂或起皺現象,也就存在比較大的摩擦系數,所以,應該降低設計中的摩擦系數,設置摩擦系數是0.125,此時能夠生產出符合實際情況的零部件[4]。

4 分析數值模擬回彈現象

冷沖壓模具設計的過程中,世界上大部分設計師一直被困擾的問題就是回彈現象,在研究數值模擬軟件以后可以有效改善回彈問題,但是因為有多方面因素會影響回彈量的實際大小,因此,就算已經具備成熟有限元分析模具的實際,還是不能十分精確的分析和判斷數值,從而需要在實際生產中合理調試數值,在設計生產中想要降低時間,需要精確模擬分析技術[5]。3D數模形狀與回彈問題息息相關,會適當影響模具設計的形狀,存在相對復雜的分析過程,其中基本設計方式的開始實際上是展開坯料形狀,經過分析以及研究以后,合理改變設計零件特定形狀,從而能夠得到設計規范需求的參數。設計零部件的之前存在51.8回彈角度,回彈后是51.967,在可接受的氛圍內的回彈,能夠滿足設計生產實際規范要求[6]。

5 結束語

總之,在冷沖壓模具設計的時候,應用CAE分析軟件具備一定意義和作用,分析對比模具現場試模和仿真過程,有效對比分析設計數據結果,最后對比分析和解決生產零部件中出現的問題,可以發現,冷沖壓模具中板料成型中應用Dynaform軟件的時候,可以利用有限元分析來找到生產中的問題,以便于最大限度降低維護成本以及生產周期,為進一步研究和分析冷沖壓模具中板料成型提供依據和保障。

[1] 田野,黃根哲. 冷沖壓模具中板料成型的CAE分析[J]. 長春大學學報(自然科學版),2013,23(2):394~396.

[2] 李煥芳. 冷沖壓模具發展現狀[J]. 中國高新技術企業,2010(10):5~6.

[3] 曹勝豪 . 計算機輔助工程在冷沖壓模具設計教學中的應用[J]. 中小企業管理與科技,2013(3):287~288.

[4] 胡平,盈亮,趙曦,等. 基于 CAx的熱沖壓模具數字樣機的功能開發[C]. //全國先進制造技術高層論壇暨第十一屆制造業自動化與信息化技術研討會論文集,2012:10~16.

[5] 張晨,夏禹. CAE分析基礎的汽車沖壓件模具設計[J].江西建材,2015(11):285,288.

[6] 黃頂社,崔禮春,劉迪祥,等. CAE技術在汽車前輪罩后板拉延模具設計中的應用[J]. 金屬加工(冷加工),2013(23):67~68.

(P-02)

TG386.3

1009-797X (2015) 24-0206-02

B

10.13520/j.cnki.rpte.2015.24.084

楊國星(1983-),女,畢業于天津科技大學,碩士,教師,模具設計與制造和工業設計。

2015-11-17