基于SLP技術的冷鏈物流中心規劃研究

文/孫豐巖 陳艷

基于SLP技術的冷鏈物流中心規劃研究

文/孫豐巖 陳艷

本文通過運用系統布置設計SLP(Systematic Layout Planning)技術,收集冷鏈物流中心作業單位的物流量,結合非物流關系等級繪制相應圖表,通過加權平均的方法對冷鏈物流中心作業單位合理地布局規劃,在充分考慮冷鏈物流特殊性質的前提下定性與定量相結合進行全面分析,最大程度地降低不合理不必要的浪費,為冷鏈物流中心的規劃布局提供綜合性的理論參考和方法指導。

SLP,冷鏈物流中心,設施規劃

引言

隨著我國物流行業的多元化發展,冷鏈物流作為新興的一種物流形式也在不斷快速地發展,其自身特有的配送冷鮮物品的優勢也不斷地引起人們的重視。近年來我國很多物流企業也紛紛推出了冷鮮食物的配送服務,不僅進一步滿足了消費者的需求,而且提高了企業的核心競爭力。然而,我國的冷鏈物流在發展過程中也面臨著很多的問題,其中冷鏈物流中心的布置設計問題就是重點問題之一。具體體現在我國冷鏈物流中心的布置設計主要由設計人員依據工作經驗和傳統模式進行定性分析,人為主觀因素較大,缺乏科學合理的布置設計方法。因此為冷鏈物流中心的運作帶來了很多浪費問題,嚴重制約著冷鏈物流中心的快速運作。針對此類浪費問題,通過運用系統布置設計SLP技術進行可以科學合理地進行系統布置,最大程度地減少浪費[1]。

1.系統布置設計SLP技術分析

20世紀60年代,美國Richard.Muther運用系統分析的方法,提出了非常具有代表性的系統布置設計方法-SLP(SystematicLayoutPlanning),SLP由此誕生。該方法的誕生在世界范圍內引起了較大的影響。SLP技術是一種結合定量分析和定性分析并利用從至表、相關圖等多種工具的綜合性布置設計方法,首先在收集作業單位之間物流量的基礎上匯總整理出定量所用的數據資料,然后在依據一定的標準進行定性分析確定標準,然后定量分析與定性分析相結合作為依據繪制出科學合理的設施布置方案,同時也可根據物流量和物流強度的變化情況適時的修改方案使得方案不斷優化,另外也可采用專業的評價方案對方案進行直接評價擇優,進一步量化方案的優缺點,使得通過此技術得到的設施布置方案不斷自我優化,全面提高作業單位之間的運作效率,進而提高整體效益取得規模優勢[2]。

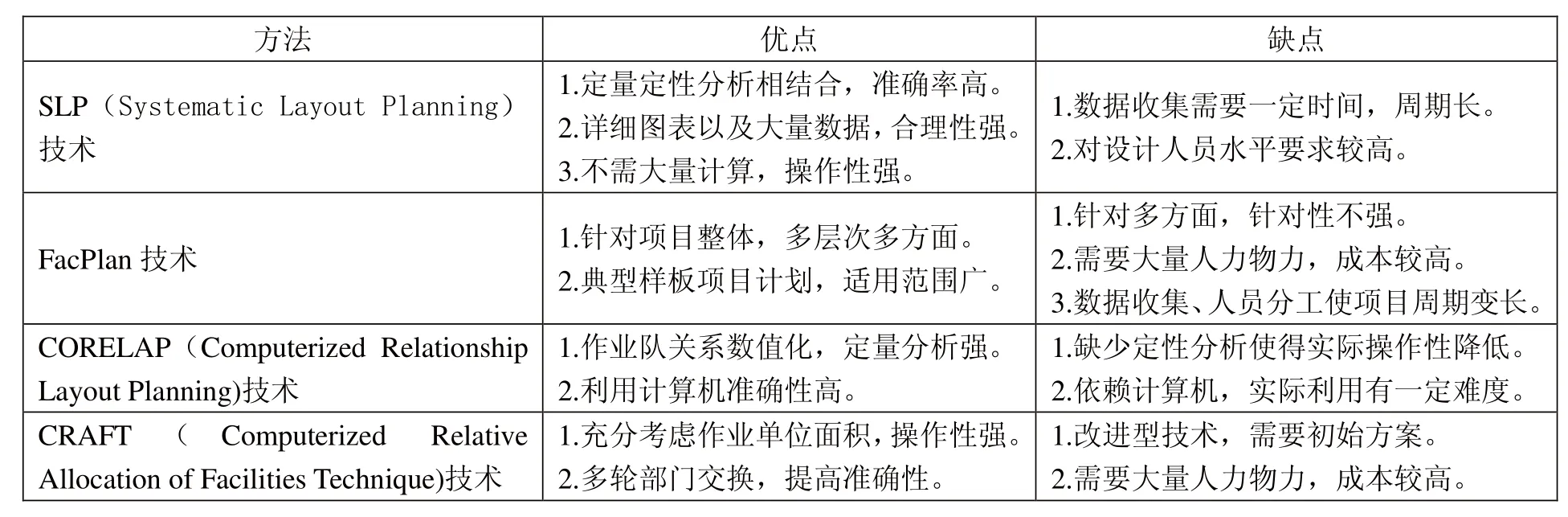

系統布置設計除SLP技術外還包括多種,表1將對SLP技術與其他一些系統布置設計方法進行詳細對比。

通過對比可發現,SLP技術具有可操作性高、準確性高、可控性高等優點因而也被廣泛運用。在實施此技術時主要按照以下幾個步驟展開詳細分析:

1.1 要素分析

該方法的實施首先需要根據冷鏈物流中心的整體布局收集物流對象P、物流量Q、物流作業路線R、輔助服務部門S、物流作業技術水平T等方面的原始資料,根據這些基本要素的分析把冷鏈物流中心的作業單位大體分為兩類,即物流功能區和非物流功能區,同時對兩類區域進一步細分。

表1 SLP技術與其他系統布置技術的對比

1.2 物流分析

物流分析是指通過現場觀察獲得數據并進行整理匯總獲得的各作業單位之間的物料移動的有效距離和強度,其中,一定時間周期內的物料移動量稱為物流強度。對于相似的物料,可以用體積、重量、托盤或貨箱作為計量單位,因此物流強度也是衡量各作業單位之間物料流動數量以及頻率的重要指標。SLP技術把物流強度分為五個強度等級,即超高物流強度(用A表示,占物流線路10%,承擔物流量的40%)、特高物流強度(用E表示,占物流線路20%,承擔物流量的30%)、較大物流強度(用I表示,占物流線路的30%,承擔物流量的20%)、一般物流強度(用O表示,占物流線路的30%,承擔物流量的20%)、可忽略物流強度(用U表示)。

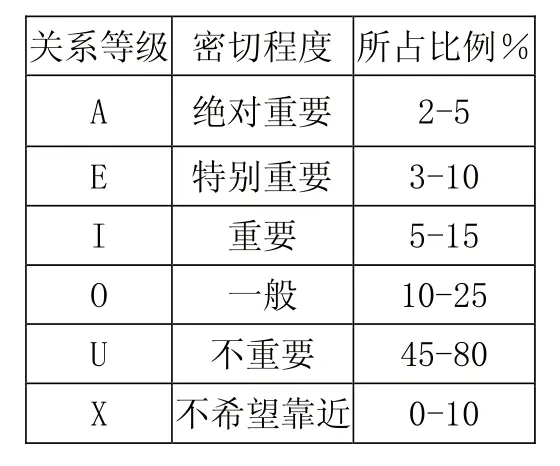

1.3 繪制物流相互關系圖

物流相互關系圖用以表明各作業單位之間物流活動的頻繁程度,依據物流相互關系圖中的各作業單位物流活動頻繁程度也將各作業單位之間的物流關系分為六個層次,即絕對重要(用符號A表示)、特別重要(用符號E表示)、重要(用符號I表示)、一般(用符號O表示)、不重要(用U表示)、不希望靠近(用符號X表示),詳細見表2。

表2 物流相互關系圖

1.4 繪制作業單位相互關系圖

作業單位相互關系圖是指各作業單位基于非物流因素等原因而繪制的相互關系圖,通常與物流相互關系圖結合使用以綜合分析繪制出單位綜合關系分析圖。根據非物流因素通常把作業單位之間相互關系的強度等級分為絕對重要(用符號A表示)、特別重要(用符號E表示)、重要(用符號I表示)、一般(用符號O表示)、不重要(用U表示)、不希望靠近(用符號X表示)六個等級[3]。

1.5 繪制單位綜合關系分析

單位綜合關系分析是根據各作業單位之間的物流和非物流因素進行綜合性分析,取A=4,E=3,I=2,O=1,X=-1,根據加權平均的方法綜合性確定出各作業單位之間物流強度的綜合性等級。

1.6 提出系統布置設計方案并持續性優化

根據單位綜合關系分析圖,計算出各作業單位之間的綜合相互關系的總和,即作業單位綜合接近程度。進一步排序繪制作業單位綜合接近程度表,排序靠前的作業單位說明與其他單位之間存在著頻繁的物流關系,因此應將此類作業單位繪制于廠房中間位置,其他作業單位依次排序圍繞布置。

2.案例分析

某冷鏈物流中心主要針對冷鮮食物食材的初步加工和倉儲保管進行綜合性運作。其主要業務有倉儲保管、初步加工、產品展示等,作業單位包括理貨區、暫存區、常溫區、陰涼區、冷藏區、展示區、流通加工區、揀貨區、廢物集中區、商務區。然而,在實際運作過程中發現該冷鏈物流中心存在著效率低、浪費嚴重等現象,為此利用系統布置設計SLP技術進行布置設計優化,步驟如下:

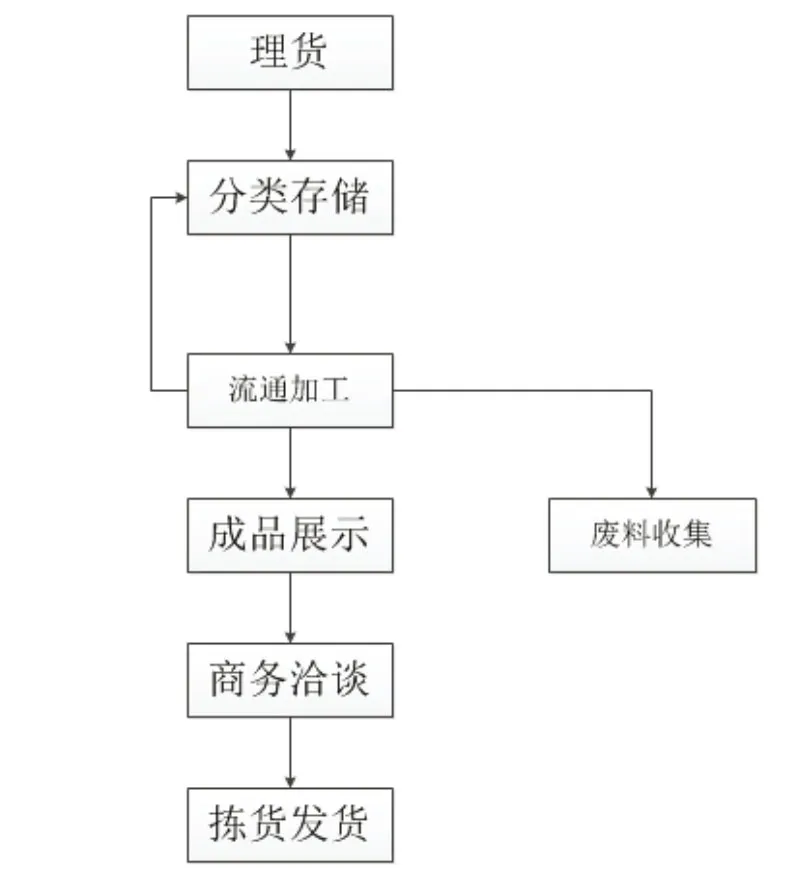

2.1 流程分析

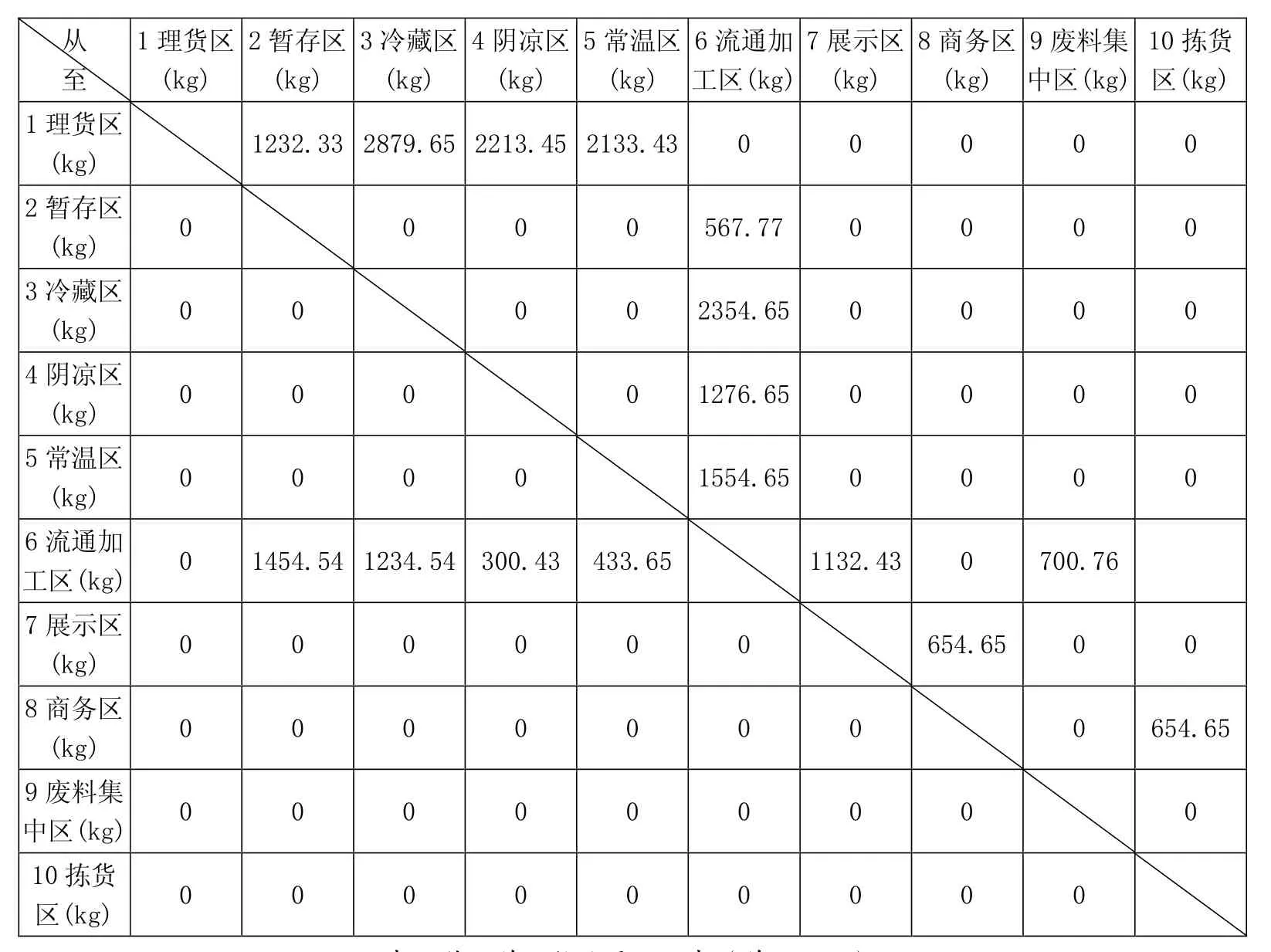

本冷鏈物流中心的運作流程為收到貨后發至理貨區進行分類處理,根據冷鮮貨物性質發送至暫存區、常溫區、陰涼區、冷藏區進行存儲,之后按照生產計劃對冷鮮貨物進行初步加工,完成

表3 作業單位物流量從至表(單位:kg)

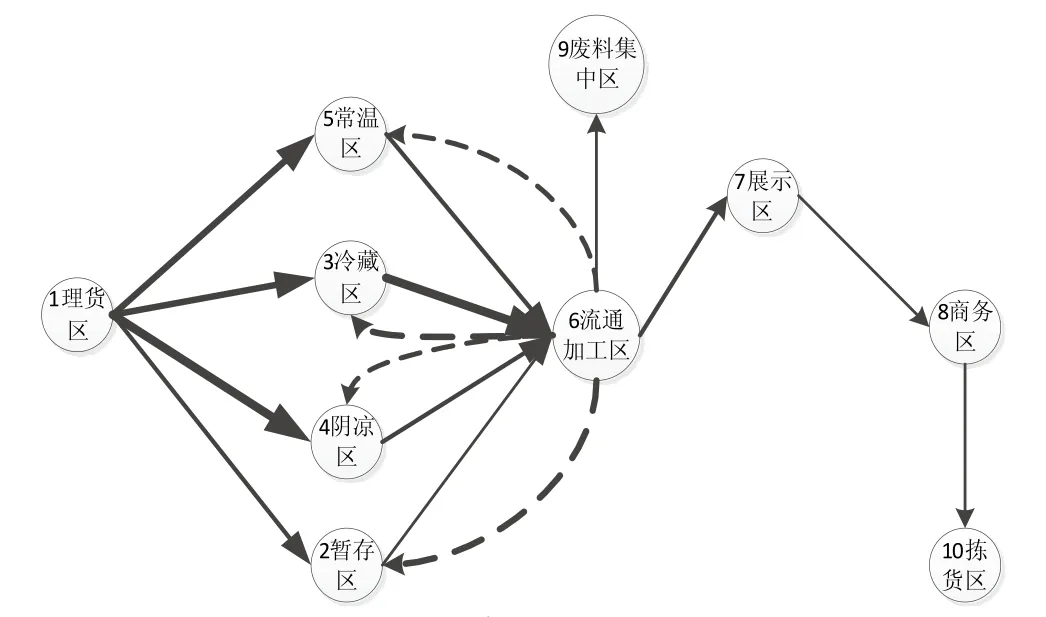

圖1 冷鏈物流中心作業流程

后部分返回存儲區暫存,部分至展示區進行展示,買賣雙方達成交易意向后冷鮮貨物進入商務區和揀貨區,隨后冷鮮貨物即開始配送至買方,詳細流程如圖1。

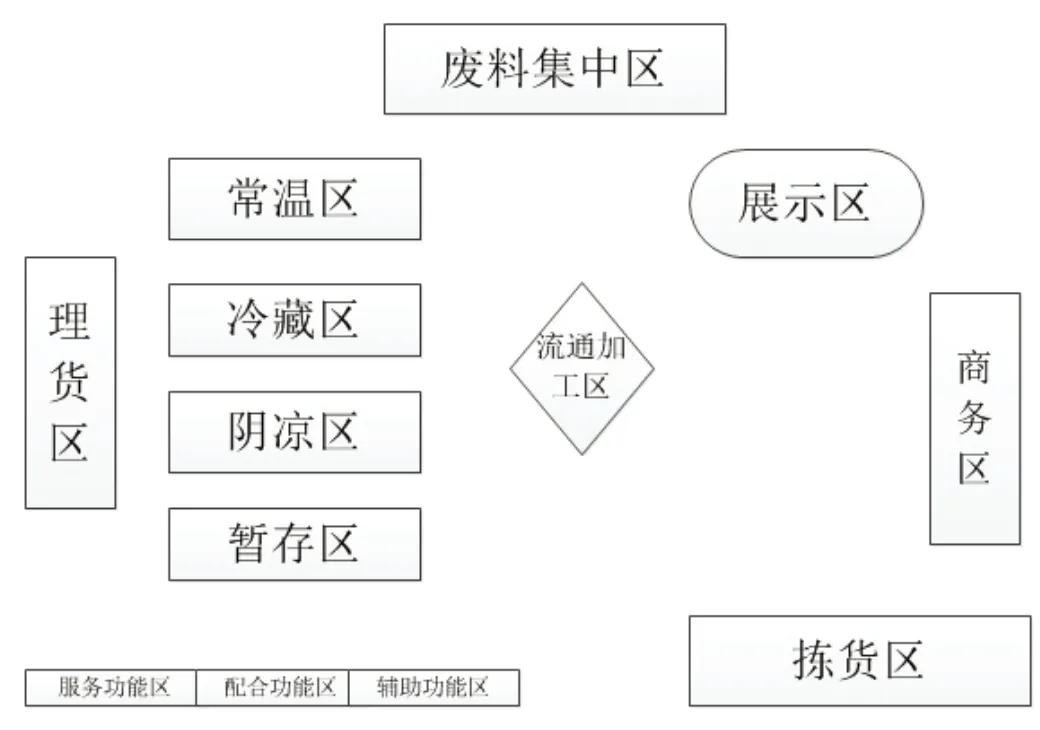

2.2 作業單位劃分

根據冷鏈物流中心的整體功能和運作流程,結合設施規劃相關理論,將冷鏈物流中心分為10個功能區,分別為理貨區、暫存區、常溫區、陰涼區、冷藏區、展示區、流通加工區、揀貨區、廢物集中區以及商務區。分別用1-10進行表示。

2.3 物流相互關系分析

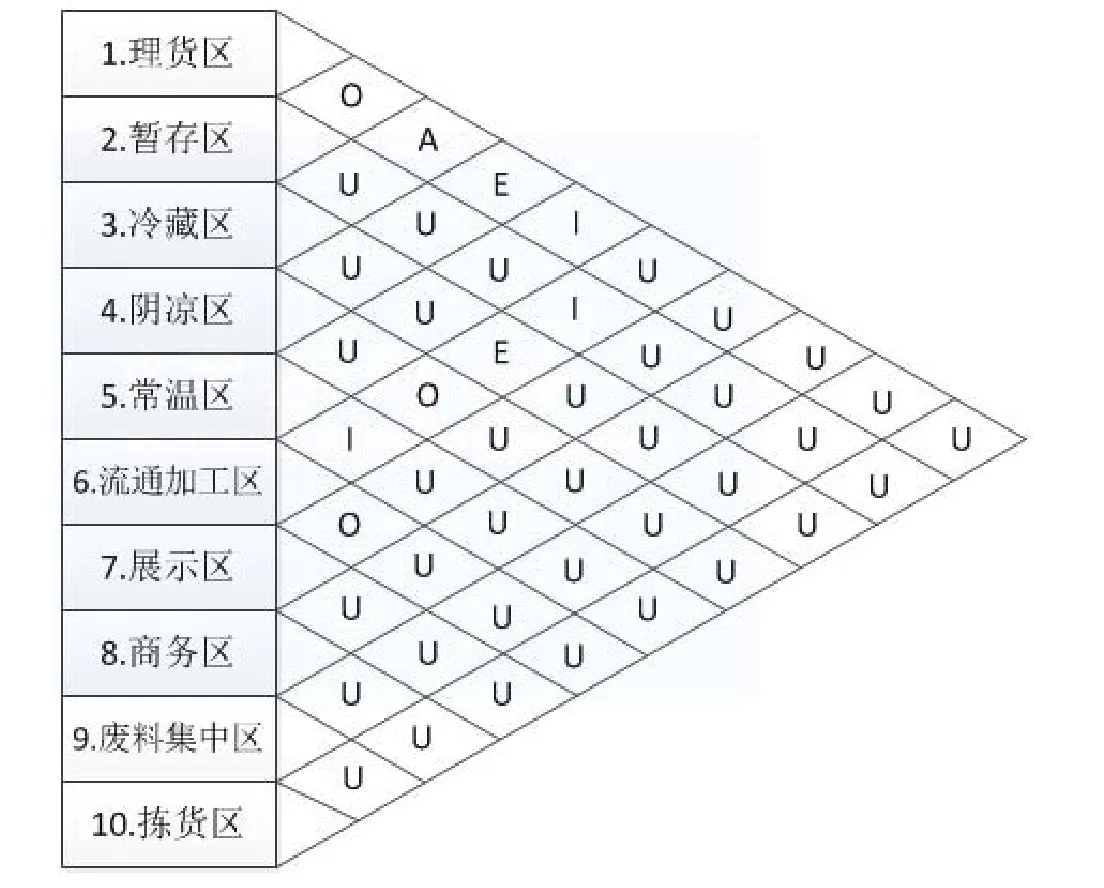

通過對冷鏈物流中心各作業單位之間的物流頻率和強度進行一定時期的統計并匯總整理,得出各作業單位之間的物流量從至表(表3),再根據專家評定的數據確定作業單位兩兩之間的物流強度等級,評價標準可依照表2的標準進行確定,依照各作業單位強度等級整理出作業單位之間的物流強度其中作業單位1-3物流強度最高為A,3-6、1-4次之為E;1-5、5-6、6-2物流強度等級為I;1-2、4-6、6-7、6-3為O,其余各作業單位對均為U。最后得出作業單位物流相互關系圖(圖2)[4]。

圖2 作業單位物流相互關系圖

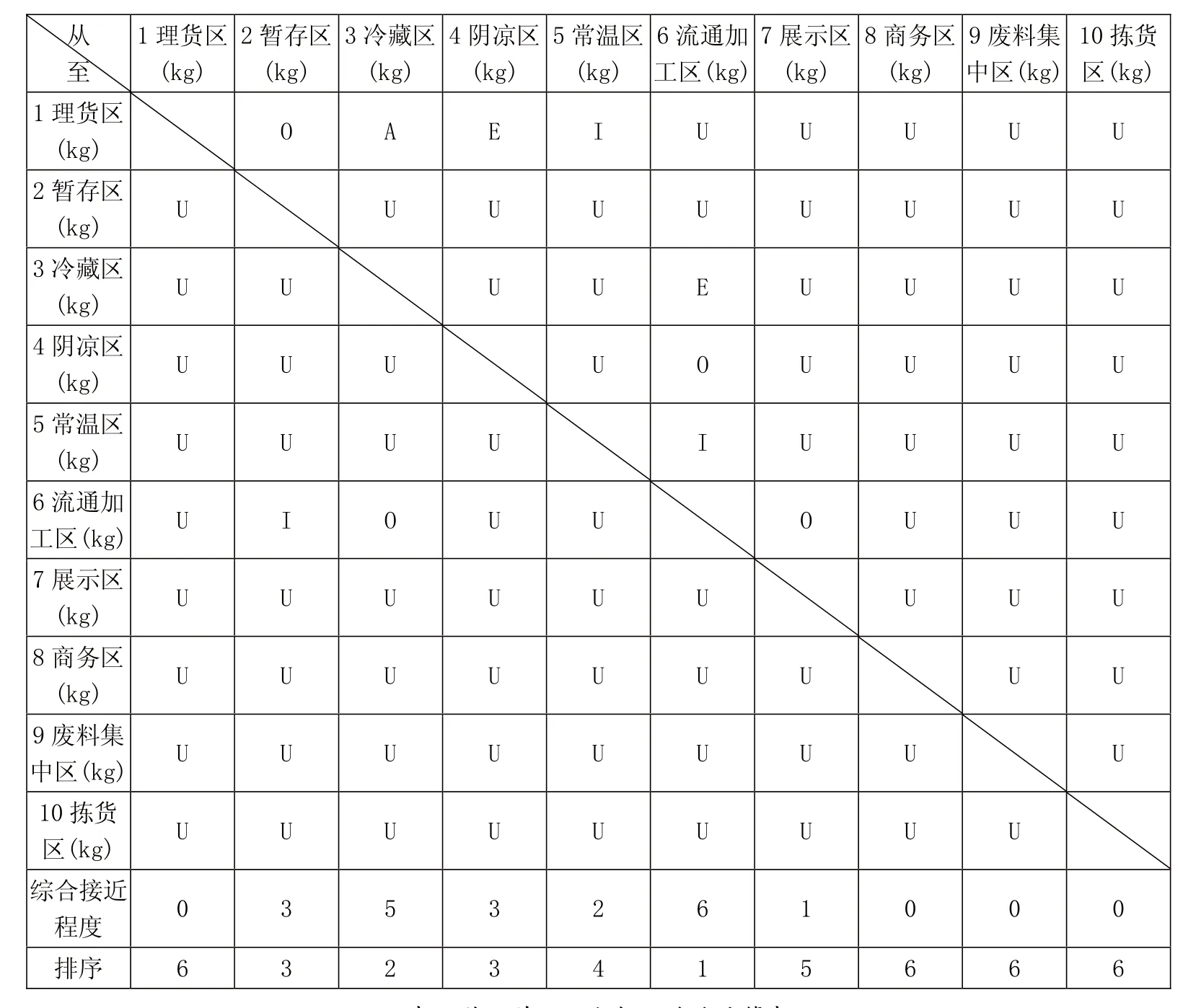

表4 作業單位綜合相互關系計算表

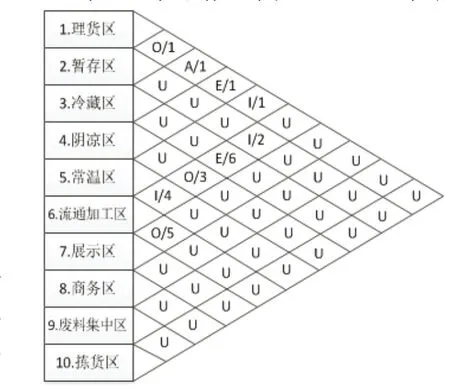

2.4 非物流相互關系分析

在本物流中心的運作中,物流因素會對貨物在各作業單位之間的物流頻率、強度產生重要的影響,此外非物流因素也會對此產生一定的影響。在進行設施規劃過程中,除了考慮到物流因素的影響,也必須同時考慮非物流因素對設施布局產生的影響;二者通過加權平均得出最終的相互關系圖才相對全面和科學。針對冷鏈物流中心中的作業單位之間的非物流相互關系,主要可以從以下方面進行考慮:1.作業流程的連續性,2.作業性質的相似,3.管理方便,4.人員聯系,5.環境衛生,6.物料搬運。通過以上六個方面進行考慮并繪制非物流相互關系圖,詳見圖3。

2.5 作業單位綜合關系分析

在取得作業單位的物流相互關系圖和非物流相互關系圖后二者相結合即可產生考慮到物流因素和非物流因素的作業單位綜合關系分析圖,該分析圖即考慮到了作業單位之間的物流量定量分析,又考慮到了作業單位之間非物流因素的定性分析,具有較高的合理性和適應性。一般情況下采取加權平均的方法對二者進行結合。以本文為例,所選取的冷鏈物流中心內部的作業單位布置明顯以物流因素為主,非物流因素為輔,因此在考慮到物流因素和非物流因素加權平均時宜取比值m:n=3:1,其中m為物流因素,n為非物流因素。對于任意兩作業單位Ai和Aj,,二者之間的綜合關系:

TRij=m·MRij+n·NRij

圖3 作業單位非物流相互關系圖

其中MRij物流相互關系等級,NRij為非物流相互等級,此外SLP技術中將物流強度等級進行量化,一般取A=4,E=3,I=2,O=1,U=0,以作業單位對1-3為例,物流因素相互關系等級為A取4,非物流相互關系等級為A取4,則TRij=m·MRij+n· NRij=3*4+1*4=16。計算所有作業單位對之間的綜合關系數值并按照比例劃分綜合關系等級,其中作業單位1-3物流強度最高為A,3-6、1-4次之為E;1-5、5-6、6-2物流強度等級為I;1-2、4-6、6-7、6-3為O,其余各作業單位對均為U。

通過對物流相互關系強度等級和非物流相互關系強度等級的分析并結合公式得出了量化的綜合關系數值,再對此綜合關系數值進行排序,排序的依據依然可以通過表2確定。將各單位之間的相互關系等級一一整理后以表的形式列入作業單位綜合相互關系計算表(詳見表4),再對該表中每列的物流強度等級量化后進行匯總處理,得出的結果即為進行最終布置設計的重要依據。

得到各作業單位綜合相關關系計算表并將綜合接近程度進行排序后即可得出各作業單位中物流最頻繁的作業單位,即排序最靠前的作業單位,由此可進行作業單位位置相關圖的繪制,首先將綜合接近程度靠前的作業單位置于中間部分,將其余作業單位依照綜合接近程度依次排序,連接線的粗細程度代表作業單位之間物流強度的大小,虛線曲線代表由流通加工區初步加工后反向物流至四個存儲區暫存的物流線路[4],詳見圖4。

2.6 作業單位面積相關圖的繪制

圖4 作業單位位置相關圖

根據已經得到的作業位置相關圖,已經明確得出了各作業單位在物流中心布置設計中的大體位置,然后再根據實際作業單位的面積以及物流中心的室內凈面積相互結合進行各作業單位的綜合布置。需要注意的是,綜合布置時由于考慮到實際面積問題,因此有必要對作業單位自身的實際面積進行打磨以適應不能改變的物流中心總體凈面積[5]。詳細布置圖如圖5。

3.總結

圖5 作業單位總平面布置圖

系統布置設計SLP技術的基本出發點是用量化的作業單位相互關系密級來評定各部門之間的相關程度,因此采用系統布置設計法來進行平面布置的首要工作是對各作業單位之間的相互關系做出分析,包括定量的物流相互關系及定性的非物流相互關系。將系統布置設計SLP技術與冷鏈物流中心內部區域設計規劃相結合可為我國日益發展興盛的冷鏈物流提供良好的設計方案和規劃技術。本文在系統布置設計SLP技術的指導下,通過分析冷鏈物流中心的功能區域和運作流程,依據各功能區域之間的物流數據整理找出冷鏈物流中心內部物流頻繁的區域以及相對物流較少的區域進而確定各作業單位的密切程度,再結合作業單位的面積合理設計布置,從而減少整個冷鏈物流中心內部不合理不必要的物料移動產生的浪費,提高整體運作效率并進一步降低運輸成本。

(作者單位:青島理工大學管理學院)

[1]周凌云,趙鋼.設施規劃與物流中心設計.[M],北京:清華大學出版社,2010.43~47.

[2]何炳華,湯桂麗,唐洪雪.物流系統規劃設計與軟件應用[M],北京:清華大學出版社,2012,195~199.

[3]董海,梁迪.設施規劃與物流分析[M],北京:機械工業出版社,2005,86~96.

[4]全春光,程曉娟.基于DEA的我國物流企業績效評價[J].物流工程與管理,2010.32(5):17~20.

[5]ZongXianghuang,HaoLuo.StudyonPlanningandDesignof ProductionFacilityforBearingManufacturingIndustryBasedonSLP[J]. AdvancedMaterialsResearch,2012,30(10):428~432