多線切割硅片線痕問題研究

楊春明

(中國電子科技集團公司第四十六研究所,天津 300220)

多線切割硅片線痕問題研究

楊春明

(中國電子科技集團公司第四十六研究所,天津 300220)

線痕是多線切割領域比較常見的問題之一,分類總結了各種線痕產生的原因,并提出了相應的解決方法。

多線切割;線痕;產生原因;解決方法。

硅棒的切割不管是在半導體行業還是在太陽能光伏行業都是必不可少的一道工序,硅片質量的好壞直接關系到后續工序的加工。在切割過程中,線痕問題是困擾多線切割工藝技術人員的主要問題之一,該問題的解決對硅片的質量和成品率有著非常重要的意義[5-7]。本文從多個視角對線痕問題進行了分析,以期給出相應的解決措施,為多線切割工藝人員解決線痕問題提供一些解決方案。所以,了解線切割過程硅片線痕產生的原因,來減少線痕片的產生,是非常有必要的。

1 多線切割機加工原理

多線切割方式因具有厚度一致性好、幾何參數一致性好、適于批量生產等優勢,已經成為單晶切割的主要方式。

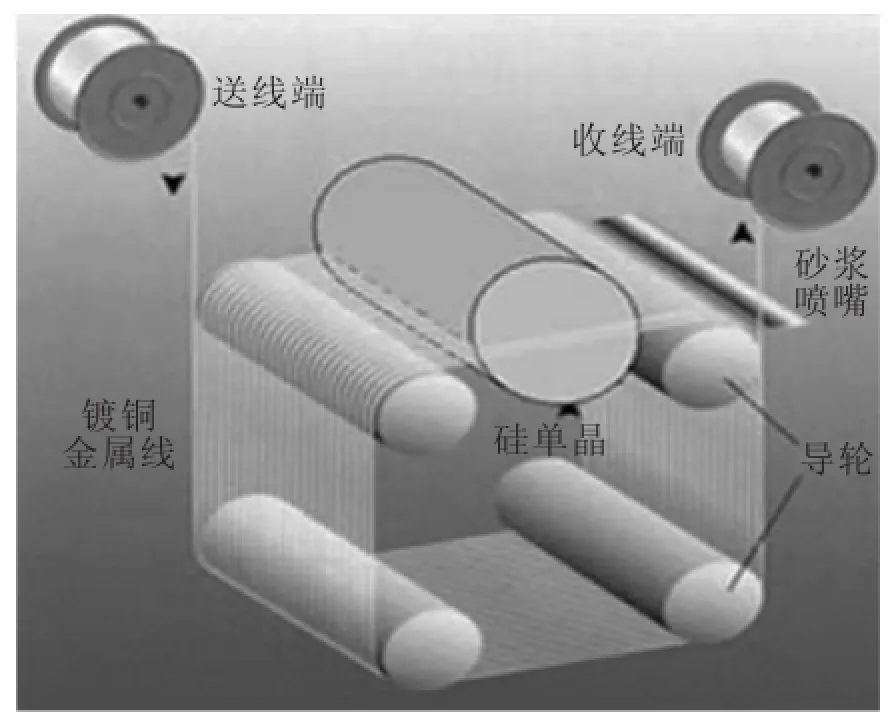

多線切割機的原理如圖1所示,通過伺服電機控制的放線輪拉出的鍍銅拉絲繞過幾個起轉向作用的滑輪,然后經過控制張力的控制器,在切割室內連續纏繞在2~4個主導輪上,形成一個在水平面上彌補的平行線網。而在線網的上方,單晶的兩側布置有砂漿噴灌提供穩定的砂漿流量。鋼絲繞過線網后再通過滑輪和張力控制器回到收線輪上,在切割時高速運動的鋼線攜帶附著在鋼絲上的SiC磨料對硅棒進行研磨從而達到切割的目的。在切割過程中鋼線通過滑輪的引導,在導輪上形成一張線網,而待加工硅棒通過工作臺的下降或上升實現工作的供給,把硅棒按一定晶格方向切割成片。

圖1 多線切割原理圖(源于HCT公司資料)

2 實驗

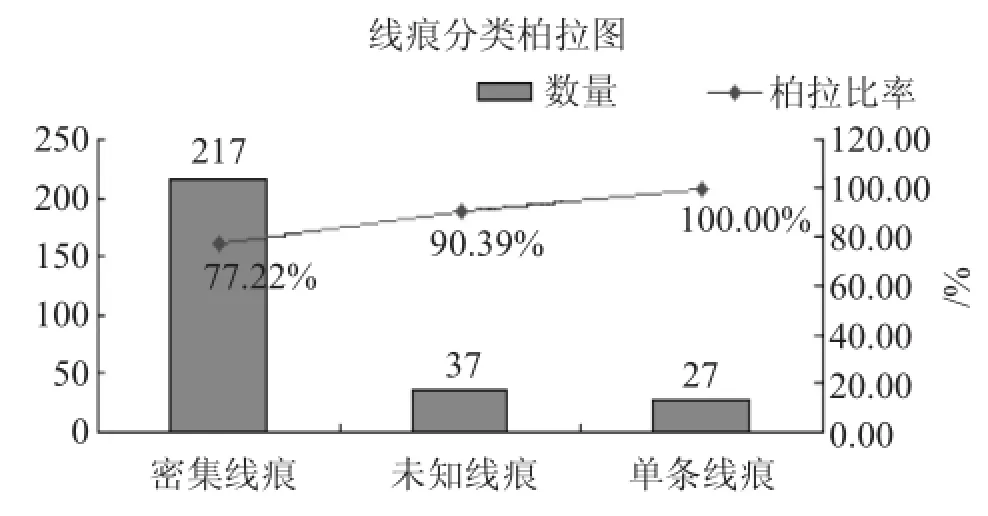

針對切割過程中隨時可能出現的線痕現象,我們提取了某月某一周的質量統計數據,如圖2所示。

圖2 某月某一周的質量統計數據

3 分析與研究

3.1 線痕產生

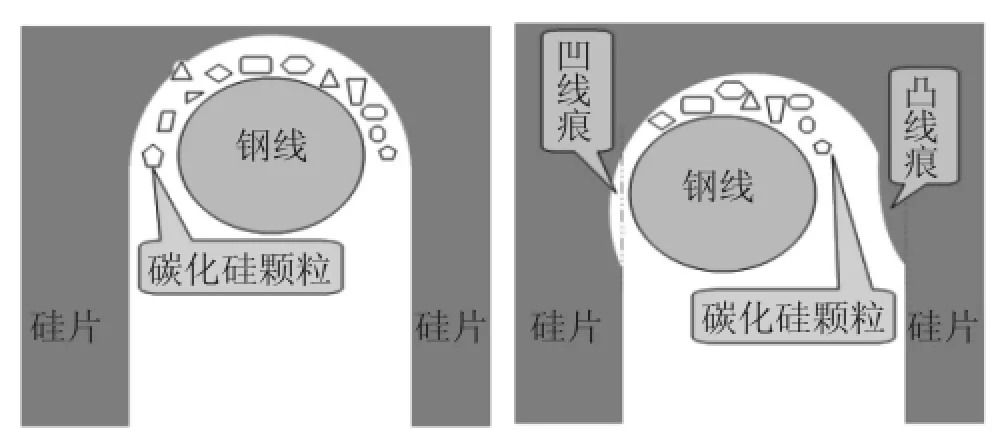

圖3為線痕產生示意圖。

圖3 線痕產生示意圖

3.2 線痕分類

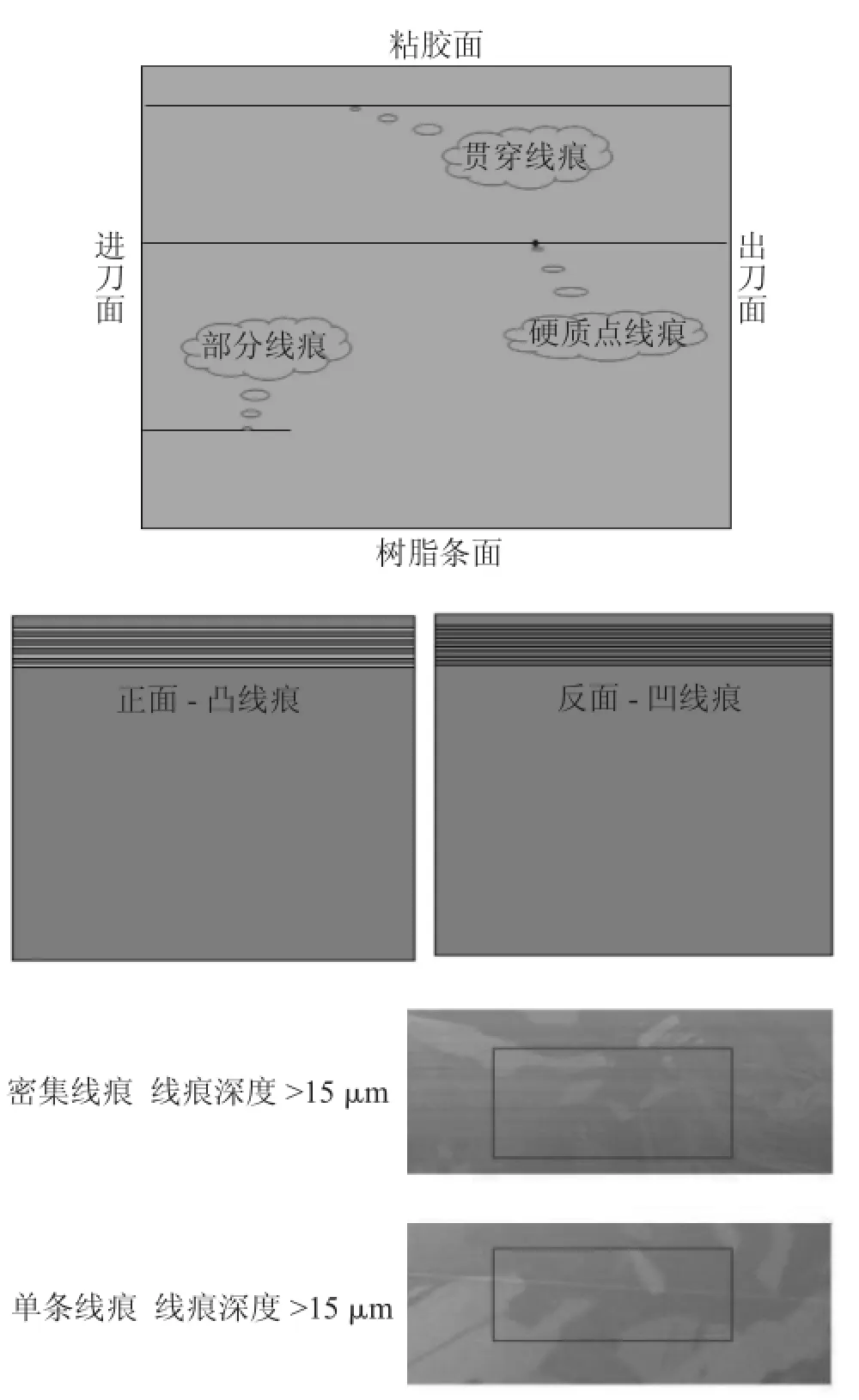

線痕按照形狀分為單一線痕、硬質點線痕和均勻線痕。單一線痕,有深有淺,若線痕較小還是可以接受為合格片。由于多晶硅鑄錠的原料和工藝原因,多晶錠內部多少都會有SIC和SI3N4雜質,切割完成后,就會形成形狀類似單一線痕。均勻線痕體現為整個或者部分硅片表面出現多條由深至淺狀似劃傷的線痕。對于多晶硅來說,三種情況都存在;對于單晶來說,線痕只有均勻線痕和單一線痕,見圖4所示。

圖4 線痕示意圖

3.3 單一線痕

造成單一線痕的原因有很多種因素,主要有:

3.3.1 停機

切割機有時在某些警報下會自動停機,比如:砂漿流量過低,冷卻液異常,電氣柜溫度過高;有時也需要人為停機,比如:雷電天氣致供電電壓不穩,排線機構異常,突發緊急狀況。機器停止再重新啟動后,由于導論心震,鋼線不能完全按照原位置切割,就產生了線痕。

3.3.2 斷線

斷線后的晶棒即使能夠挽救回來,但是由于停機,硅片上也會產生線痕。產生斷線的原因主要有:

(1)張力問題:①收放線端排線不均勻,造成“一側坑一側包”的狀況,鋼線運動到兩側時張力急劇跳動,造成斷線;張力臂由于長時問未清理,粘附砂漿過多,造成張力臂過重,調節靈敏度降低;②張力臂轉軸部分被砂漿堵塞,造成擺動不暢,都可以導致斷線;③鋼線生產時產生線頭穿錯,也稱為壓線,極易造成斷線;④張力檢測設備故障或由于長時間使用,張力檢測值形成偏差,從而形成斷線;⑤鋼線走線導輪磨損嚴重,造成鋼線劇烈波動,張力不穩,導致斷線。

(2)鋼線本身質量問題:①鋼絲強度偏低;②鋼絲存在表面缺陷,當受力時這些表面缺陷處成為應力薄弱部位,易于斷裂。

(3)切割工藝問題:①張力設定過大,鋼線運行速度過高,砂漿黏度過低,砂漿流量過低,新線供給過少,造成帶砂漿能力下降,鋼線磨損量過大,形成斷線。②工作臺進給速度過快,造成鋼線彎曲度過大,形成斷線。

由此可見,控制斷線問題首先要控制好張力,張力臂系統要定時清洗,保證其運行靈敏,導線輪要定期更換,張力檢測裝置要定期校正,校正完成后用手動張力計進行校對,保證其張力檢測無偏差;其次要購買品質好的鋼線,否則會大大增加斷線率;最后要使用成熟的切割工藝,其中砂漿配置是一個關鍵環節。碳化硅微粉在包裝、運輸、存放過程中擠壓結團,這就要求工人在配制沙漿倒料過程中要特別注意:倒料時應慢倒,控制在2.5~3 min一袋,避免猛倒使得微粉沉底結塊攪拌不均,造成與實際配比不一致,影響切割。碳化硅微粉具有較強吸水性,在空氣中極容易受潮結團,應避免微粉裸露在空氣中時間過長。砂漿在配制過程出現了許多的人為因素,很多參數因人為而改變。如果改為自動投料,減少人為因素效果會更好。最好把碳化硅微粉在80~90℃烘箱里,烘烤8 h以上,來優化碳化硅微粉的各項指標。一般來說,手動調配的砂漿需要攪拌6 h以上,全自動霧狀投入磨粉,只需攪拌1~2 h即可使用。

3.3.3 跳線

跳線的線痕一般集中在硅棒某一段,但也有全線網跳線,造成硅棒各段都有線痕。導致線網跳線的原因主要有:

(1)上次切割完的線網未被清理干凈,或者硅片碎片、砂漿的雜質未被過濾完全,進入線槽引起跳線;

(2)張力設定過小,造成鋼線繃緊不夠引起跳線;

(3)導輪使用時間過長,造成鋼線振動過大,引起跳線;

(4)主輥線槽磨損嚴重,鋼線在相鄰線槽間移動,造成跳線。

由此可見,為了避免跳線,每次切割前要嚴格檢查線網和主輥狀況,保證其雜質都被清理干凈;鋼線張力要根據鋼線直徑和工作臺進給速度合理設定;定期檢查更換導輪,保證其導線槽磨損量在合適范圍內。

3.3.4 粘膠問題

硅棒與玻璃板粘接時,由于抹膠過多或者刮膠不徹底,導致鋼線帶膠切割,造成鋼線攜帶砂漿能力下降,形成線痕。此類線痕一般在靠近粘膠面的倒角處。因此抹膠量要嚴格控制,可以用紙膠帶粘于倒角處,待硅棒與料板壓緊穩定后,再將膠帶撕下,這樣就可以防止膠水粘附在硅棒上。

3.3.5 收線弓時產生線痕

在切入玻璃的時候,正在拉線弓,這個時候鋼線在兩種介質中切割,由于硬度和結構的不同(以金剛石硬度10為準,玻璃硬度為6,單晶硅硬度略遜于金剛石),導輪跳動過大,哪怕一瞬間,產生側移,就會產生線痕。因為玻璃是非晶體,在600℃左右就會變軟。鋼線切割到玻璃的時候在玻璃表面會產生大量的熱,軟化,粘附鋼線,鋼線就不易被帶入,降低了切割能力,這時也容易產生線痕。

3.3.6 進刀口鋼線波動

由于初始切割,鋼線處在不穩定狀態,鋼線的波動產生進刀口線痕,進線點質硬,加墊層可以使鋼線容易切入,消除線擺,消除進刀口線痕。

3.4 硬質點線痕

單晶沒有硬質點,多晶在鑄錠過程中會形成硬質點,切割時會產生硬質點線痕,硬質點的成分為SIC和SI3N4,主要聚集在頂部10 mm之內,一般情況下,硬質點線痕比其它線痕有較高的線弓。此線痕與硅片切割的工藝和輔料無關,主要取決于多晶鑄錠原料的工藝。多晶鑄錠前必須先對坩堝進行氮化硅涂層,若涂層粘結不牢則會在鑄錠過程中由于熱對流作用而進入硅液,產生硬點,而鑄錠多晶硅用料處理不凈也會有此問題。多晶爐石墨熱場配件即為碳部件,鑄錠時碳進入硅料,如果某區域碳富集在一定溫度下反應則生成了碳化硅,當然也不能排除部分是由于硅原料的問題。

3.5 均勻線痕

此類線痕的表現形式為硅片整片或部分區域的密集線痕。造成此類線痕的原因主要有:

(1)砂漿黏度不夠、鋼線圓度不夠、線速過高、鋼線張力太大,導致鋼線攜砂能力降低;

(2)碳化硅微粉切割強度不夠或者圓度系數過高,導致砂漿切割能力下降;

(3)工藝參數不合理,砂漿流量過低;

(4)切割液成膜狀態。

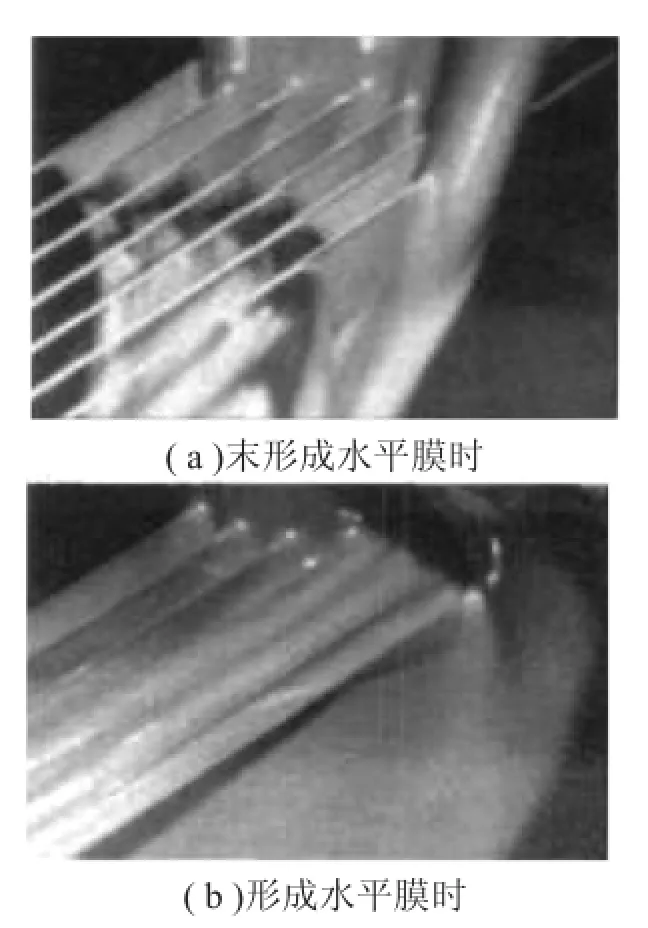

切割液首先供應到鋼線上,然后帶到切割工作區域,因此切割液會對切割效果有很大影響。實驗結果證明,水平膜中游離磨料的存儲狀態比未成膜要好,因此其切割效率和表面質量都比切割液供應不足,未成水平膜時好。因此,調整切割液供應角度和位置可以改變切割區域的成膜狀態。如圖5所示。

由此可見,為了避免此類線痕產生,切割前要仔細檢查鋼線質量、碳化硅微粉硬度和圓度,切割時使用成熟的切割工藝,確保鋼線張力、線速、砂漿流量合理配置。此外,目前很多廠家為了節約成本使用回收砂漿,由于回收砂漿的碳化硅微粉硬度、圓度不穩定,導致重新配比后的砂漿中碳化硅微粉之間、微粉與懸浮液之間存在配合性問題[9]。這樣使用回收砂造成的均勻線痕可以通過加大砂漿密度,降低工作臺速度,減少使用回收砂的比例和加大砂漿更換量在一定程度上可得到控制。

圖5 砂漿成膜狀態圖

4 結 論

綜上所述,多線切割工藝非常復雜,硅片線痕產生的原因也是多種多樣,為了減少線痕片的產生,必須嚴格保證切割線和碳化硅微粉的質量,砂漿的配制和攪拌要嚴格按照配制工藝進行,保證其黏度、密度、切割力符合要求;粘膠時注意膠水使用量,避免膠水在樹脂墊條兩側殘留;切割前仔細檢查線網和主輥,保證無雜質附著;砂漿要充分過濾,濾凈其雜質;檢查張力系統和每個導輪狀態,不過度使用導輪;使用成熟的切割工藝,使鋼線速度、工作臺速度、砂漿流量、鋼線張力合理配合。只有這樣才能避免或減少線痕片的產生,切出質量合格的硅片。

[1]Berger L I.Semicon.Mater.Florida[M].USA:CRC pressInc.1997.

[2]鄧志杰,鄭安生.半導體材料[M].北京:化學工業出版社,2004.

[3]劉玉嶺,檀柏梅,張楷亮.超大規模集成電路襯底材料性能及加工測試技術工程[M].北京:冶金工業出版社,2002.

[4]翁壽松.ITRS 2001與芯片特征尺寸的縮小[J].微納電子技術,2002,39(11):1-4.

[5]檀柏梅,牛新環,趙青云,等.單晶硅線切割技術及切削液的分析研究[A].全國半導體集成電路、硅材料學術年會.第十四屆全國半導體集成電路、硅材料學術年會論文集[C].珠海:全國半導體集成電路、硅材料學術年會主辦者,2005,385-387.

[6]王小軍,孫振亞.硅片切割技術的現狀和發展趨勢[J].超硬材料工程,2011,23(6):19-23.

[7]種寶春,靳永吉,羅嘉輝.多線切割機的切割運動分析[J].電子工業專用設備,2010,40(181):31-34.

Research on Saw Mark of Multi-wire Saw

YANG Chunming

(The 46thResearch Institute of CETC,Tianjin 300220,China)

Saw mark is a common phenomenon in multi-wire saw.This paper summarizes the reasons of all kinds of saw mark,and gives the corresponding solutions.

Multi-wire saw;Saw mark;Reason;Solution.

TN305

B

1004-4507(2015)12-0013-05

2015-10-18