淺析大型混煉擠壓造粒機組研制中的重大基礎問題

劉夢華

(大連橡膠塑料機械股份有限公司, 遼寧 大連 116039)

淺析大型混煉擠壓造粒機組研制中的重大基礎問題

劉夢華

(大連橡膠塑料機械股份有限公司, 遼寧 大連 116039)

簡述大型混煉擠壓造粒機組國產化的目的和意義;概述國外、國內大型混煉擠壓造粒機組的發展現狀及發展趨勢;簡述大型混煉擠壓造粒機組的組成及工藝流程。重點剖析大型混煉擠壓造粒機組研制中的重大基礎問題。按照其主要組成,在研制和國產化過程中尚存的主要重大基礎問題進行粗淺剖析,提出重點攻關要求。剖析后對大型混煉擠壓造粒機組國產化的重大基礎問題歸納再思考。提出在大型混煉擠壓造粒機組國產化進程中的攻關重點和迫切需求。

大型混煉擠壓造粒機組;國產化;攻關重點;重大基礎問題

我國石化行業乙烯工程已經進入了快速發展的新時期,乙烯工業也是最能拉動國民經濟增長的產業之一,是帶動我國邁入新階段的最有影響的產業。乙烯是發展合成樹脂、合成橡膠、合成纖維的基礎原料。乙烯的產量是衡量一個國家石化工業發展水平的重要標志。因此乙烯裝置在石化行業中具有特別重要的地位。

聚乙烯(PE)和聚丙烯(PP)是當前需求量最大、用途最廣的合成樹脂,是大型乙烯工程的主要產品。

大型混煉擠壓造粒機組,是指在乙烯工程或煤化工項目上,用于聚合樹脂在線混煉擠壓造粒的成套機組。是大型乙烯成套裝備中的關鍵設備,是聚乙烯(PE)、聚丙烯(PP)裝置中的核心設備,其工藝流程復雜、配套性強、設計、制造和操作難度大、費用昂貴,是集機、電、儀高度一體化的大型成套化裝置。

大型混煉擠壓造粒機組是將在乙烯工程中催化聚合而成的聚丙烯或聚乙烯樹脂,根據用戶的要求,與其它輔料按嚴格的比例均勻混合,并通過機組對其進行混煉、塑化、擠出、水下切粒、分離干燥,并最終加工成規則的顆粒制品。大型混煉擠壓造粒機組包括樹脂及輔料的計量、混合、擠壓造粒、工藝水與聚合物顆粒分離、粒料的干燥貯存,以及工藝水循環等具有高技術含量的全套工藝裝置。由于其整體技術水平高、裝置運行的可靠性要求較高,我國乙烯裝置的大型混煉造粒機組過去曾很長一段時間依賴進口。

乙烯工程中用于PP、PE等合成樹脂造粒的大型混煉擠壓造粒機組主要有:大型同向雙螺桿混煉擠壓造粒機組、大型連續混煉擠壓造粒機組、大型單螺桿混煉擠壓造粒機組等三大類裝備。

在乙烯工程或煤化工項目中以其規模在線配用的常用規格:大型同向雙螺桿混煉擠壓造粒機組(同向雙螺桿機組)螺桿直徑規格系列:177 mm、250 mm、320 mm、350 mm、380 mm,基本對應生產能力為7~45萬t/年,380 mm規格生產能力最高可達到60 t/h(45萬t/年);大型連續混煉擠壓造粒機組(異向雙螺桿機組)螺桿(或稱轉子)直徑規格系列:280 mm、320 mm、360 mm、400 mm、450 mm、500 mm,其生產能力最高可達70 t/ h(50萬t/年);單螺桿機組螺桿直徑規格系列:380 mm、500 mm、600 mm、720 mm、800 mm,其生產能力最高可達45 t/h(35萬t/年)。

近年來,在中石化公司的領導和推動下,遵循“積極、穩妥、先進、可靠”的原則,在充分分析機組的重點、難點、關鍵點、風險點的基礎上,對關鍵技術、核心技術、壟斷技術做了全面攻關,大連橡膠塑料機械股份有限公司(以下簡稱DXS)制造出我國首臺國產化的20萬t/年聚丙烯混煉造粒機組(同向雙螺桿混煉擠壓造粒機組)并于2010年5月正式并線運行。繼而又于2013年初研制成功25萬t/年聚乙烯混煉造粒機組(連續混煉擠壓造粒機組——異向雙螺桿機組)且正式并線運行。這為開發具有我國自主知識產權的系列機組打下了堅實的基礎。

大型混煉造粒機組完全實現國產化打破了發達國家的企業對我國進行長期技術封鎖、價格壟斷、操控我國市場,致使我國的石化行業付出巨大代價,技術發展受制于人的局面。它促進了我國民族工業的發展,具有明顯的經濟效益和社會效益,現實意義突顯。

1 國內外大型混煉擠壓造粒機組的發展現狀和趨勢

1.1 國外的發展現狀

目前,國外開發和生產擠壓造粒裝置的廠商數目較多,但能開發用于石化系統的大型擠壓造粒裝置的廠商卻為數不多。世界上在該領域技術處于領先的國家有德國、日本、美國及意大利等,代表性的公司有德國的HF(WP)、日本的JSW、KOBELCO和德國的Berstorff等幾家公司擁有設計、制造和安裝調試石化系統所采用的大型混煉擠壓造粒機組成套技術的能力。其產品由于性能優良、技術上比較成熟、適應性強和工藝包認可而占據了國際市場的較大份額。生產制造大型混煉擠壓造粒機組的公司根據其結構特點及各公司側重點分為以下幾點:

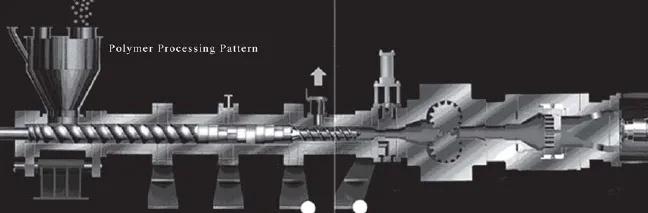

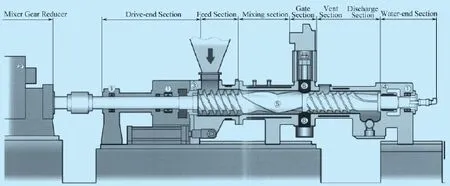

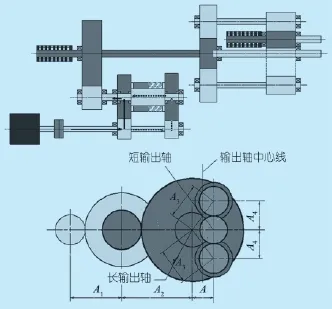

(1)第一類:大型同向雙螺桿混煉擠壓造粒機組,主要適用于合成的粉狀樹脂如:PP、LLDPE、MDPE、HDPE、FDPE的混煉造粒,世界上技術先進的機組有德國HF(WP)公司生產的ZSK系列機組(如圖1)、日本的日本制鋼所(JSW)生產的CMP系列機組。螺桿直徑已達380 mm,其生產能力可達到60 t/h(45萬t/年);原來兩系列機組的最大區別為螺桿的計量段,ZSK系列機組計量段為全嚙合式,其結構如圖2、3所示,CMP系列機組計量段為非嚙合式,其結構如圖4所示。但隨近幾年日本制鋼所推出計量段全嚙合式CMP-XⅡ系列機組,如圖5所示,其結構逐漸趨于一致。

(2)第二類:連續混煉擠壓造粒機組(異向雙螺桿機組),主要適用于合成的粉狀樹脂如:FDPE、LLDPE、MDPE 、HDPE 、PP的混煉造粒,世界上技術先進的生產商有日本神戶制鋼所(KOBELCO)、日本制鋼所(JSW)、美國Farrell公司等。連續混煉擠壓造粒機組,是最早應用于乙烯工程上的樹脂混煉造粒裝備之一,20世紀70年代和80年代前期,流行的二階式混煉擠壓(連續混煉機+單螺桿擠出)造粒工藝,在20世紀80年代后期幾乎全部被先進的單階式混煉擠壓(即連續混煉機+熔體齒輪泵)造粒的工藝所代替。轉子基本直徑已達500 mm,生產能力可達70 t/h(50萬t/年)。

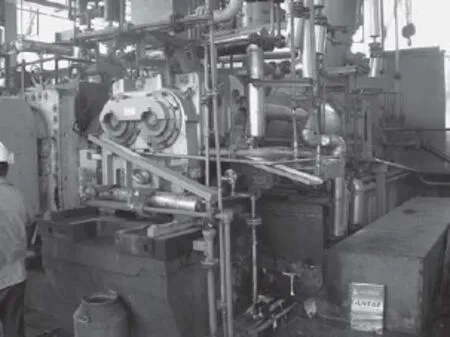

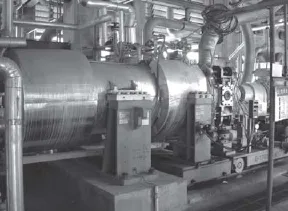

圖1 德國HF(WP)同向雙螺桿混煉擠壓造粒機組現場照片

圖2 德國HF(WP)同向雙螺桿擠出機積木式雙螺桿照片

圖3 ZSK系列混煉擠壓系統結構圖(樣本圖片)

圖4 CMP系列混煉擠壓系統結構圖(JSW樣本圖片)

圖5 CMP-X II系列混煉擠壓系統結構圖(JSW樣本圖片)

其結構排列為“L”型,如圖6所示。日本神戶制鋼所(KOBELCO)生產的LCM系列機組的混煉裝置結構如圖7所示,其轉子整體為三頭螺紋如圖8所示。

圖6 LCM機組排列形式(KOBELCO樣本圖片)

圖7 LCM機組混煉裝置結構(KOBELCO樣本圖片)

圖8 LCM系列機組轉子(KOBELCO樣本圖片)

圖9 CIM系列機組轉子(JSW樣本圖片)

圖10 CIM機組混煉裝置結構(JSW樣本圖片)

日本制鋼所(JSW)生產的CIM系列機組的混煉裝置結構如圖10、11所示。其轉子整體為兩頭螺紋、非嚙合式,混煉段為正反兩頭轉子如圖9、12所示。

(3)第三類:單螺桿混煉擠出造粒機組,主要適用于合成的熔融樹脂如LDPE的混煉造粒,主要的生產廠商有德國的Berstorff、日本的神戶制鋼所(KOBELCO)、日本制鋼所(JSW)。單螺桿混煉擠出機螺桿直徑高達800 mm,其生產能力最高可達45 t/h(35萬t/年)。其外形及螺桿結構如圖13、14所示。

圖11 CIM雙轉子連續混煉擠壓造粒機組現場照片

圖12 CIM雙轉子連續混煉擠壓造粒機轉子現場照片

圖13 德國Berstorff單螺桿混煉擠壓造粒機組現場照片

雖然,三類設備在混煉機上有很大區別,但其下游設備諸如:開車閥、背壓調節閥、融體齒輪泵(根據工藝要求選擇)、換網裝置、機頭、水下切粒裝置、粒子冷卻系統、離心干燥機、振動分篩機等,配選基本一致。

對于上游設備除熔融LDPE采用熔體齒輪泵計量外,其他的無論主料、添加劑均采用計量配混系統,配選也基本一致。

這些國際知名公司自身不僅擁有強大的研發制造能力,而且在配套的基礎部件、材料、工藝手段上亦有無與倫比的協作優勢,促成了其在石化領域較長時間的壟斷地位。

目前,我國石化用的大型混煉擠壓造粒機組的供貨廠家主要有德國HF(WP)公司、日本制鋼所(JSW)、 日本神戶制鋼所(KOBELCO)等為數不多的幾家公司。他們又在不同的技術領域形成自己的技術特點,分置世界石化市場。從技術發展上來看,大型同向雙螺桿混煉擠壓造粒機組的應用范圍在逐漸擴大,將是以后乙烯工程上應用量最多的一類,特別是PP樹脂的混煉造粒更多選用大型同向雙螺桿混煉擠壓造粒機組;由于連續混煉擠壓造粒機組具有雙支點式支撐、低剪切等特點,對于特殊工藝要求的樹脂,如對全密度聚乙烯(LLDPE、MDPE、HDPE、FDPE等樹脂)的造粒,從機械強度上考慮,仍不乏被采用。

1.2 國內的發展現狀

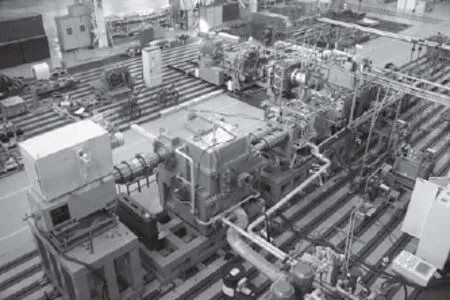

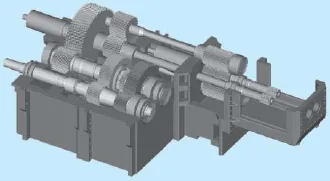

我國乙烯裝置的大型混煉造粒機組過去曾很長一段時間依賴進口。為打破這種被動局面,在國家相關部門及中石化領導的正確領導和悉心組織下,在設計院及石化用戶的大力支持下,DXS從2007年開始進行大型混煉擠壓造粒機組國產化攻關研制,2010年我國首臺國產化的20萬t/年聚丙烯(PP)同向雙螺桿混煉造粒機組投入運行,2013年初又研制成功25萬t/年聚乙烯(PE)連續混煉造粒機組(異向雙螺桿)。現已先后承接了九條大型混煉擠壓造粒機組的國產化任務。國產化工作的成功,初步形成中、德、日鼎立格局,這為開發具有我國自主知識產權的系列機組打下了堅實的基礎,見圖15~19。2009年DXS自實現首臺整套大型混煉擠壓造粒機組國產化以來,又成功為國內十余家石化企業的進口大型混煉擠出造粒機組改造、應急檢維修服務和關鍵零部件的國產化等方面做了大量卓有成效的工作,均取得了良好的效果,受到了用戶的一致好評。

圖15 國產首臺20萬t/年PP同向雙螺桿混煉擠壓造粒機組在DXS裝配現場

圖16 國產首臺14萬t/年PP雙螺桿擠壓造粒機組

1.3 發展趨勢

縱觀國外大型造粒機的發展趨勢,大型造粒機正向著高效化、大型化、高產量、高性能、低能耗、高自動化、智能化及機型多樣化方向發展,以適應乙烯工業的總體發展需求。

同向雙螺桿混煉擠壓造粒機組和雙轉子連續混煉擠壓造粒機組在這一方面發展神速。僅以大型同向雙螺桿混煉擠壓造粒機為例,其最為突出的特點如下:

為了提高造粒機的生產能力,減少造粒機齒輪箱止推軸承承受的負荷,近幾年來,各廠商大多采用齒輪泵來建立擠出所需的壓力,承擔計量段的功能,當然熔體齒輪泵的增加也使設備流程復雜,增加了設計制造難度和成本。

同時,針對特定的工藝和物料特點,又通過增加混煉擠壓機的長徑比(L/D),增強擠出機的建壓功能,以取消熔體齒輪泵,如加工HDPE、LLDPE時,原技術采用長徑比(L/D)15~18的擠出機加齒輪泵,現在可以采用長徑比(L/D)15~24的擠出機直接建壓擠出;如加工PP時,原技術采用長徑比(L/D)17~28的擠出機加齒輪泵,現在可以采用長徑比(L/D)20~33的擠出機直接建壓擠出;當然,這樣取消了技術難度大的熔體齒輪泵,卻增加了混煉部分的制造和維護難度。

在保持螺桿中心距不變的前提下,螺桿的外徑逐漸變大,使螺紋螺槽深度逐漸加深,其嚙合比從1.22逐漸增大到1.55;主電機功率加大,螺桿輸出扭矩加大,其比扭矩從5~8 N·m/ cm3增加到11 N·m/cm3以上。

對螺桿結構型式及螺紋元件的種類做了大量的改進,從而增大了螺桿的有效容積,改善了混煉效果,增強了機組的適應能力,使機組生產能力大大提高,因螺槽深度、螺桿轉速的增加,輸送能力大幅度增強,高效能的螺桿結構型式得到了廣泛的應用。因螺槽深度變深,平均剪切速率變小,給螺桿向高轉速發展提供了條件,單臺的生產能力得到了增強,從而使單臺機組具有更高的生產能力。

圖17 國產首臺10萬t/年PP雙螺桿擠壓造粒機組

圖18 國產首臺25萬t/年HDPE雙轉子連續混煉擠壓造粒機組在DXS組裝現場

圖19 國產首臺25萬t/年HDPE雙轉子連續混煉擠壓造粒機組在用戶運行現場

在中心距不變的情況下,隨著螺槽深度增加,芯軸變細,同時輸出扭矩增加,高強度的材料得到了更多的應用。

在齒輪傳動箱的承載能力、軸承的承載能力和壽命方面有了很大的提高。近期德國HF(WP)公司又推出主輔雙電機疊加式驅動、螺桿可實現一定范圍無級調速的新型混煉擠壓造粒機組。

另一方面,為了滿足聚合裝置向大型化發展的需求,擠出機組的規格不斷地增大,其螺桿直徑從240~380 mm,其單臺產品的生產能力從10萬~60萬t/年。

為適應上述要求,不僅是在結構上有很大的提升,而且在配套基礎技術、材質、冷熱加工工藝等諸方面都有重大突破。

2 機組的組成及工藝流程簡介

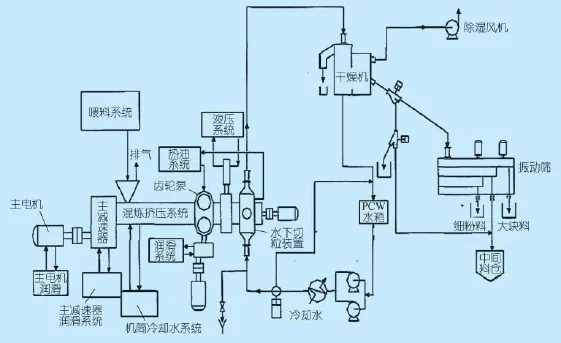

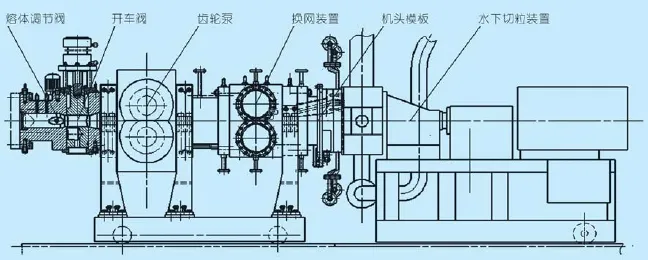

擠壓造粒機組主要由計量喂料系統、驅動系統、混煉擠壓系統、擠出造粒系統、粒子處理系統、電儀控制系統及其他輔助系統等組成,其工藝流程圖如圖20所示。

來自上游聚合工段的PP、PE等粉料、添加劑經計量喂料系統進行精確計量后被連續加入擠壓機料斗,而后進入擠壓機筒體。經擠壓機雙螺桿的輸送、混煉、塑化及穩定擠出后,經熔體齒輪泵建壓(根據工藝要求可不配熔體齒輪泵)、熔體過濾系統過濾雜質后進入水下切粒裝置,從模頭擠出的塑料熔體被切成大小均勻的顆粒,而后完成干燥及篩分。

圖20 擠壓造粒機組工藝流程圖

3 淺析大型混煉擠壓造粒機組研制中的重大基礎問題

高技術含量的大型混煉造粒機組完全實現國產化涉及的重大基礎問題非常廣泛,可謂是一個系統工程。在常見的三大類擠壓造粒機組中,適用于PP的同向雙螺桿混煉擠壓造粒機組在設計、加工、組裝方面難度最大,而且其對關鍵零部件的材料及其熱處理要求也非常嚴格,以下僅以大型同向雙螺桿混煉擠壓造粒機組的重大基礎問題結合機組國產化工作的實踐做以淺析。這不僅是機組的研發及制造,更涉及配套的基礎技術、材料及先進的冷熱加工工藝等諸方面系統基礎問題。

3.1 計量喂料系統

計量喂料系統主要由主料計量秤、添加劑失重秤、液體計量泵、螺旋輸送機、預混機等組成。計量喂料系統屬于機組組成中非常關鍵的部分,其計量的精確度直接關系到產品的配方及產品質量的穩定性。

其設計選型技術關鍵:連續、穩定、準確的計量。主料秤最大加料量可達到150 t/h,精度可達到±0.5%。固體添加劑失重秤的可靠性高,且精度可達±0.5%。

目前在該系統中,大型計量秤仍基本采用進口產品。

3.2 驅動系統

驅動系統主要由主電機、扭矩限制器、主減速器、盤車電機、盤車減速器、潤滑系統等組成。其主要功能:將主電機的轉速和扭矩經減速器減速后均勻的傳遞給兩根同向旋轉的輸出軸,且確保兩根輸出軸驅動兩根螺桿同步運轉并承受擠出背壓。

3.2.1 主電機

主電機是擠壓機的動力之源。根據用戶電網情況,大型混煉擠壓造粒機電壓等級一般采用為6 000 V、10 000 V,采用4極電機,防護等級IP55。采用絕緣等級F級,溫升B級。須對電機軸承及繞組進行測溫監控,對電機進行保護。并且在電機軸承兩端分別裝有電機軸振動傳感器,當電機軸承振動值超過設定值時報警。

技術關鍵包括其設計和選型的重大基礎問題提示:

(1)軸承的潤滑及使用壽命。

(2)啟動方式適應性要強;大型混煉擠壓造粒機組主電機啟動方式十分重要。通常可以采用。

電動機-變壓器組直接啟動或電動機在用戶6/10 kV母線下直接啟動;直接啟動,啟動設備少,故障率較低,維護方便。

降壓軟啟動器,該方案增加了軟啟動裝置,會增加一部分成本,另外由于啟動過程中電動機的啟動轉矩變小,在用戶電網條件特別惡劣的情況下也無法滿足啟動要求。

變頻軟啟動,該方案的變頻器價格較高,會在一定程度上增加項目的投資成本,但是由于這種方案的電動機參數的選擇范圍比較寬,電動機效率通常會比參數苛刻的電動機高,因此在長周期運行時也會帶來較好的經濟效益。

(3)電機的滿載效率:進口與國產有明顯的差異。

(4)電機的中心高及總重:相同的功率,進口與國產差異較大。

(5)電機的噪聲要得到有效控制。(6)監測和控制點要精準可靠。

(7)外觀質量的控制。

圖21 氣動磨擦離合器結構示意圖

圖22 液壓式離合器結構示意圖(樣本圖片)

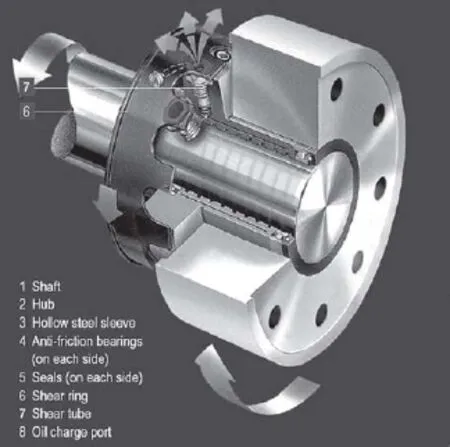

3.2.2 扭矩限制離合器

扭矩限制離合器,在過載扭矩下可發出信號及時聯鎖停車,保護主電機、螺桿、減速箱等關鍵大件的安全,為機組的傳動系統提供了可靠的安全保障。通常采用以下三種方式:氣動摩擦離合器(如圖21所示)、液壓式力矩過載保護裝備(SAFESET)(如圖22所示)、帶安全剪切銷的剛性齒式聯軸器(如圖23所示)。

三種方案的比較:在同向雙螺桿混煉擠壓機中,一般采用前兩種的技術方案。但此聯軸器傳遞的扭矩很大,對其關鍵零部件的結構、材料及加工都提出了極高的要求,目前國內大型擠壓造粒裝置中均采用進口產品,被德國、日本幾家為數不多的公司所壟斷,價格貴、供貨周期長。

其設計和選型的技術關鍵:超高扭矩傳遞的平穩性、長期連續可靠性、故障率低、摩擦副材質的遴選及精密制造。

圖23 帶安全銷的齒形聯軸器結構示意圖

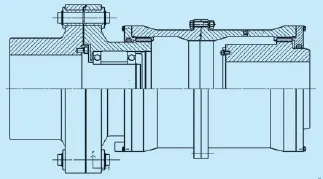

圖24 主減速器傳動示意圖

圖25 主減速器三維示意圖

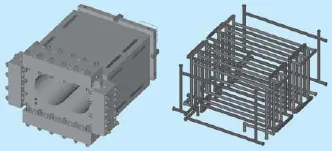

3.2.3 主減速器

主減速器是大型同向雙螺桿混煉擠壓造粒機組設計、制造難度最大的部件之一,其M/A3比值大(M為輸出的扭矩、A為螺桿中心距),軸向力大,因兩個輸出軸中心距已固定(而且為了保證同向雙螺桿擠出機組全嚙合、自清理的特點,其中心距小得近乎苛刻),軸承排布非常困難,為了滿足要求,需要增加多道過輪,選用專用串聯軸承,設計、制造、組裝難度非常大,而且對關鍵零部件材質及熱處理要求也極高。

同向雙螺桿機組大多采用雙彈性軸結構,如圖24、25所示。

重大基礎問題提示(其技術攻關難點):

(1)輸入功率大、高轉速(線速度高)、高扭矩;例:螺桿直徑320機組入軸旋轉線速度高達31 m/s;輸入功率可達10 000 kW;每根輸出軸傳遞扭矩高達200 000 N·m,承受的軸向壓力高達270 t(機頭熔體壓力以35 MPa計),而兩根輸出軸的中心距卻只有261 mm。這就要求每一級齒輪傳動的承載能力要極高,特別是輸出端由于中心距所限,必須選用超常規的齒寬系數,故齒形修正尤顯高難和關鍵。為適應高精加工和組裝的需要,箱體采用獨特的分體結構,當然也增加了多方面的難度。

因此要求齒輪及各傳動軸選材必須是高強度的合金鋼;采用專用的熱處理工藝;合理的結構及專業的加工工藝保證。

(2)輸出軸除了承受大扭矩,還承受較高的壓應力,是整機中關鍵零件之一。小中心距、同步同向輸出,要求兩根細長的輸出軸的彈性變形旋轉角一致,壓縮變形大小也要一致,確保兩根螺桿在高速運轉中不干涉。須采用高級中碳合金鋼和專用的熱處理工藝,保證其運轉安全。這是該主減速器設計、制造和材質遴選的關鍵。

(3)如(1)所述的苛刻技術條件,須選配高速重載精密軸承;特別是輸出軸的中心距所限,推力軸承必須采用串聯推力軸承,國家應鼓勵其開發研制,打破國外的壟斷。

(4)保證平穩連續長周期運行,振動小、噪聲低。須對減速器實時運轉的振動和溫度進行監測,涉及振動、壓力、溫度傳感器的精度和監測系統合理、穩定、可靠。

(5)現大多采用機械換擋變速,為保證必要的滑移間隙,高速運轉則會增加減速器運轉噪聲。為此研制采用差速器的傳動結構,實現主傳動的無級變速是主減速器的研究重點之一。

(6)齒輪和軸承須采用強制潤滑。配有管式油冷卻器、帶堵塞報警的過濾器,并對液位、油溫和流量及壓力進行檢測,要求報警及聯鎖可靠。

3.3 混煉擠壓系統

混煉擠壓系統主要由機筒、螺桿、螺桿聯軸器、機筒加熱與冷卻系統、料斗、機筒支撐等組成。混煉擠壓系統是該設備最核心功能部件,其主要作用是將經計量加料系統加入其中的物料進行輸送、壓縮、混煉、塑化、排氣、計量、建壓擠出等,為下一道工序提供混煉塑化良好、溫度均勻一致、壓力穩定、擠出量穩定的熔體,是完成對聚合物進行混煉、塑化等功能的部件,是評價該機組性能的關鍵。

3.3.1 螺桿設計

同向混煉擠壓機螺桿采用積木式結構,可根據擠出工藝的不同要求,改變組合型式,更換螺桿元件;其必須便于拆卸、維修,如圖26所示。

圖26 螺桿機筒組立三維簡圖

重大基礎問題提示(螺桿技術攻關難點):螺桿元件設計、芯軸材質選擇及加工制造、螺桿組合設計、專有熱處理工藝。

(1)螺桿元件結構設計

螺桿由螺桿元件、芯軸、螺桿頭等組成,其中螺桿元件主要有:輸送元件(螺紋元件),如圖27所示;剪切元件(嚙合元件),如圖28所示;混合元件(齒形元件),如圖29所示;特殊設計的螺桿頭,如圖30所示等。螺桿元件須保證型線加工精準、互換性強,任意調整組裝后銜接處須保證型線平滑流暢。

螺桿元件材料一般為38CrMoAlA優質合金氮化鋼。

圖27 輸送元件三維圖

圖28 嚙合元件三維圖

圖29 齒形元件三維圖

圖30 螺桿頭三維圖

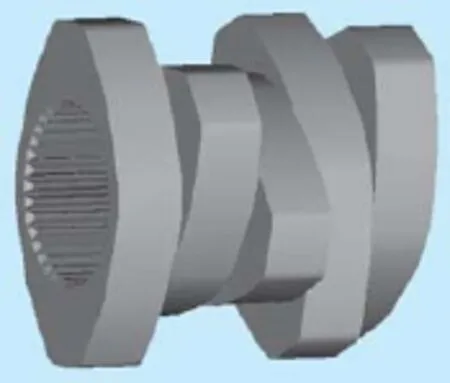

(2)芯軸的設計

芯軸的主要作用是承受扭矩、承受軸向力、固定螺桿元件等。其結構特點為承受高扭矩、兩端帶有相位相關的花鍵的細長軸,如圖31所示。材料選用高強度優質結構鋼,選用鋼材的屈服極限為:σs≥1 100 MPa,抗拉強度極限為:σb≥1 200 MPa。做為重大基礎問題:強度要求很高的芯軸材質的遴選、芯軸的材料鍛件的毛坯冶煉、細長軸鍛造質量控制,芯軸及長花鍵的加工、細長軸熱處理工藝、校直工藝等。

圖31 螺桿芯軸示意圖

(3)螺桿組合設計

設計基礎為:螺桿組合是一定要滿足工藝及產能的要求。螺桿組合的功能段包括輸送段、剪切混煉段、排氣段、計量混煉段、均化段等。如圖32所示。通常通過小型試驗機臺的工藝性試驗確定螺桿的組合結構型式,亦可通過經驗類比確認。

圖32 螺桿組合構型示意圖

3.3.2 機筒設計

同向雙螺桿混煉擠壓造粒機組的機筒一般采用組合式,由多節機筒組合而成。主要分為加料機筒、排氣機筒與封閉機筒三類。

重大基礎問題(機筒技術攻關難點):

(1)機筒組裝后內孔的直線度平行度要求達到必須的精度。

(2)機筒具有耐磨、耐腐蝕的特點。

(3)機筒的溫控方式須保證工作狀態的溫度穩定性、機筒的變形量最小,螺桿轉動自如。

(4)機筒的內表面通常有兩種處理方式:氮化或合金堆焊。氮化工藝相對較為成熟;但對于有特殊要求的計量段機筒,需要特殊的雙金屬硬層,極限工況可能會使合金層裂紋、脫落,成熟穩定的工藝保證是關鍵。

(5)為確保機筒的裝配精度,機筒單件尺寸精度和型位精度要求甚高。

(6)機筒端面密封:通常采用平面密封輔以復合密封圈的形式。

(7)加料段機筒采用工藝冷卻水冷卻,不加熱;其余各段機筒采用導熱油加熱熱油冷卻、或電加熱水冷卻、或油加熱水冷卻、或蒸汽加熱水冷卻,可根據工藝需求選擇。其流道孔的設計和加工是關鍵。機筒連接方式:可采用法蘭式連接、卡套式連接兩種,如圖33、34所示。

圖33 卡套式機筒及內部流道三維圖

圖34 法蘭式機筒及內部流道三維圖

3.3.3 螺桿尾部粉料密封裝置

尾部密封是影響產品的質量及現場環境關鍵難點。通常采用通氮氣、加特殊的密封結構,既可以阻止空氣進入到螺桿機筒中,又要防止粉料的泄露,消除現場塵污和燃爆的危險源。為方便完成密封裝置的安裝與檢查維護,該裝置的所有環類零件都是HALF的。

主要采用三種結構形式:

(1)軟填料密封+氮氣(如圖35所示),為外商(Woodex)的專利;

(2)機械密封+氮氣(如圖36所示);DXS已實現了國產化,使用效果良好;所以,在開車階段,先要將物料通過轉換閥從旁路排出;待正常生產時,再將料流轉換到機頭方向。

目前多采用電機驅動碟閥轉動式的節流閥和液壓驅動滑柱式的開車閥。該結構緊湊、密封可靠、操作安全、維護方便、如圖38所示。

技術攻關難點:密封可靠、加熱均勻、動作平穩可靠。

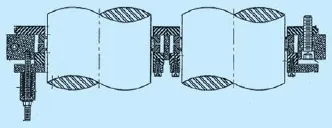

3.4.2 熔體齒輪泵裝置

熔體齒輪泵裝置主要由齒輪泵電機、聯軸器、減速器、鼓形聯軸器、熔體齒輪泵等組成,

(3)熔料密封+氮氣,尚需國產化。

重大基礎問題(技術攻關難點):研制新型密封裝置使其在螺桿高轉速的情況下實現粉料、氣體的密封,可靠性高,使用壽命長,易損件更換方便。

3.4 擠出造粒系統

擠出造粒系統主要由熔體混煉度調節閥、開車閥、熔體齒輪泵、換網裝置、機頭及模板、水下切粒裝置等組成,如圖37所示。

圖35 Woodex 螺桿尾部密封結構示意圖

圖36 螺桿尾部機械密封結構示意圖

圖37 擠出造粒系統組裝簡圖

3.4.1 節流、開車閥

該裝置的主要作用根據不同牌號的物料和產量控制混煉度,控制物料溫度。開車閥是大型擠壓造粒機組有別于中小型機組的特點。由于生產量很大,開車時大量的沒有塑化好的原料和混有雜質的物料會將模板的成型孔堵塞。如圖39所示。

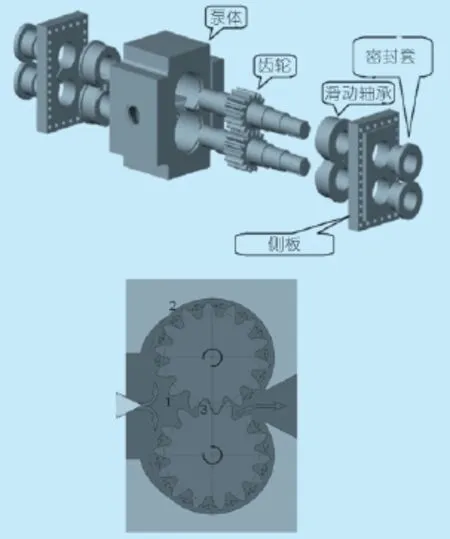

熔體齒輪泵主要由泵體、齒輪軸、滑動軸承、左右側板、密封套等組成。如圖40所示。

(1)齒輪泵的兩個齒輪都是主動的。支撐齒輪軸的軸承采用滑動軸承。其軸瓦的材料為鍍有特殊材料的耐磨性很好的碳鋼。軸承的潤滑采用熔融物料的自潤滑。

(2)齒輪泵的端面和軸頸處的密封采用熔融料自密封。

(3)齒輪泵的上、下兩邊的四個滑動軸承處,設有導熱油流道,控制軸瓦的溫度。同時設有一個溫度傳感器,起到溫度過高報警并停車的作用。

(4)齒輪泵齒形轉子采用導熱油或冷卻水冷卻。

(5)齒輪泵與減速機之間采用鼓型齒聯軸器或萬向聯軸器。

(6)齒輪泵的驅動電機為變頻調速電機。其可以實現通過設在齒輪泵吸入口熔體壓力傳感器,根據加工工藝條件,預先設定一個合理的吸入端壓力。當吸入口的實際壓力超過或小于設定值時,使驅動電機增速或減速。最后實際壓力將會趨向設定值,達到比較理想的狀態。當實際壓力超過極限值時,也會產生報警并停車。

為了保護齒輪泵的驅動電機,在電機繞組中和電機軸承處,各設有熱電阻,起到過熱報警并停車的作用。另外,為了防止齒輪泵輸出端的壓力過高,在輸出端設有熔體壓力傳感器。超過極限值時報警并停車。

技術目標:確保滑動軸瓦的熔體自潤滑的充分、轉子連續運轉情況下不發生斷裂、轉子齒輪表面耐磨耐蝕、轉子軸端面密封可靠、轉子的溫控可靠;運行平穩、排量穩定。

技術攻關難點:

(1)高扭矩、低轉速、大排量、非接觸嚙合形齒形轉子、高溫高黏度熔體自潤滑熔體齒輪泵的設計與制造。

(2)驅動功率大、單輸入同步異向旋轉雙輸出減速器的設計與制造;高扭矩、低轉速聯軸器的設計與制造。

(3)轉子、泵體的材料選擇及熱處理工藝、復雜型面大型腔體件的加工。

圖38 節流開車閥結構簡圖

圖39 熔體齒輪泵裝置結構圖

圖40 熔融齒輪泵結構簡圖

3.4.3 換網裝置

換網裝置用于定期更換已經受到較嚴重堵塞的過濾網,主要是由液壓系統、換網本體等組成,如圖41所示。

(1)換網類型:雙滑柱液壓換網裝置可分為單工位、雙工位、快速與慢速換網等多種類型。

(2)密封形式:水環密封。

(3)過濾單元:杯狀、柱面、C型平面。

技術攻關難點:換網操作簡便易行、排氣充分、密封可靠、過濾面積最大化、不停機換網技術的探討。

圖41 液壓雙滑柱換網裝置三維簡圖

3.4.4 機頭與模板

機頭和模板是水下切粒裝置的核心部件之一。為使刀具以較大的壓力靠緊模板,同時所有刀具的刀刃處在同一平面,對模板、刀具和刀架的幾何位置精度、調整對刀組裝精度要求極高。模板造粒帶須與模板本體連接牢固、具有良好的耐磨、耐熱、耐蝕性能,且保證各流道溫度均勻。

如圖42所示,模板的出料孔與熱流道分布形式從最初的42(a)發展到42(b)、42(c)。從三排孔到一排孔的結構形式,溫度分布均勻性42(c)圖所示為最好,但加工制造難度加大。無論采取何種結構形式,都是為了模板造粒帶的溫度均勻一致,從而保證出料均勻。

圖42 模板出料孔與熱流道分布簡圖

機頭裝置是由機頭體和模板兩部分組成,如圖43所示。模板采用特殊結構,有效地阻止高溫流體在模口處的冷凝。機頭體的流道內表面鍍硬鉻。模板基體材料為不銹鋼,造粒帶為復合硬質合金層。整個機頭裝置采用熱油加熱。機頭體和模板的熱流道設計和制作十分關鍵,以期達到加熱均勻的目的。

目前模板與切刀國產與進口均有成熟業績。但國產產品與進口在溫度的均勻性、溫升、使用壽命、復磨的次數等尚有差距。

重大基礎問題(技術攻關難點):模板等溫溫度場模擬數學模型的建立、等溫流道的設計與加工、流道的內表面鍍硬鉻工藝、造粒帶復合硬質合金層工藝等。

圖 43 機頭裝置照片

3.4.5 在線熔指檢測儀

在換網與模板之間的聯接體正上方設置一個在線熔融指數分析儀。具有溫度補償功能,通過主服務器發出請求并與一系列的界面相聯接。提供Windows操作系統以及最新的軟件配置。能建立數據庫,并可通過網絡存取數據。熔融指數分析儀測量流道為狹縫形,以避免聚丙烯物料堵塞測量流道,方便進行維護。原理如圖44所示。

目前技術攻關難點:在線監測設備不可或缺。但均采用進口產品,價格高,供貨周期長,急需進行國產化。

3.4.6 水下切粒裝置

水下切粒裝置是整個機組的關鍵瓶頸設備之一,故障率比其他部件要高。所以對水下切粒裝置的精度要求和可靠性要求特別嚴格。

水下切粒裝置用于將從模板孔擠出的條狀熔融料切割成顆粒,并被循環工藝水迅速冷卻后輸送到粒子處理系統的裝置。要求流道順暢無死角、粒子滿足技術附件提出的工藝要求、模板與水室的鎖緊操作簡便可靠、密封良好、運行平穩。

水下切粒裝置主要由電機、移動小車、切粒機構、水室裝置、水下切粒管路、水室鎖緊裝置等部分組成,如圖45所示。

圖44 PCR-630原理示意圖

圖45 水下切粒裝置的實物照片

技術攻關難點:工藝水流體壓力及速度場合理優化;大型腔體水室的結構設計、鑄造與加工;刀軸的密封;整體結構優化設計。

3.5 粒子后處理系統

粒子后處理系統主要由預脫水裝置、大塊撲集器、離心干燥機、除濕風機、取樣閥、粒子分篩機、顆粒冷卻水系統(PCW)等組成。

這部分的設備中的大塊撲集器、離心干燥機、振動篩目前基本采用進口產品。國內10萬t/年以上還未實現國產化業績的突破。

3.6 其他附屬裝置

其它輔助裝置主要由液壓系統、油加熱系統、機筒冷卻水系統等組成。

該部分裝置中主要的泵、閥等關鍵件仍以進口名牌產品為主打。

3.7 電儀控制系統

3.7.1 控制系統的功能

大型擠壓造粒機組控制系統主要是采用國內外流行的離散裝置集中控制系統(即DCS系統)它具有聯鎖、報警、故障判斷、事件記錄功能;具有先進的振動監測技術、矢量控制變頻調速功能;具有智能壓力變送及智能溫度變送傳感器測量功能;具有重要的DI點SOE功能,可以對接點的動作情況進行記錄,這樣更方便機組故障的判斷。

3.7.2 電儀控制系統尚需攻關的技術難點

雖然該機組的設計中引入了大量的智能儀表、先進的檢測及控制方式,大大提高了機組的智能化程度,但仍有優化功能等重大基礎問題需要通過攻關來實現。

(1)該機組中切粒機轉速目前是采用手動調節,這樣存在兩方面的問題,第一是調節速度時存在誤操作的風險,第二是由于轉速手動調節,當物料產量發生變化時轉速不能立刻跟隨變化,給產品的外觀質量帶來一定影響。

今后需要在掌握各種物料的切粒要求的前提下,通過正確的數學模型實現切粒機轉速隨產品產量及產品牌號變化自動調節的功能。

(2)建立樹脂加工參數數據庫,使不同牌號的樹脂根據產量的不同自動匹配加工參數(比如機筒溫度、熔體壓力控制范圍、模板溫度、切粒水溫度等)。

4 淺析后的重大基礎問題的再思考

基于上述對大型同向雙螺桿混煉擠壓造粒機組的重大基礎問題和技術攻關難點的淺析可以看出:大型雙螺桿混煉擠壓造粒機組的國產化是一個涉及國家諸多基礎技術的系統工程。尚有諸多重大基礎問題待研究、完善、提高。

(1)繼續建立和完善放大理論,突破大型混煉擠壓造粒機組理論及數值計算關鍵課題。

a.繼續加強實驗室建設,完善雙螺桿、連續混煉兩種結構的工程試驗平臺。根據擠壓造粒工藝的要求選用合適的試驗機臺進行工程化試驗,此試驗平臺的流程組成與生產機組相同,用試驗得到的數據,通過放大理論來確定生產機組的技術參數,摸索一套從用戶工藝要求到機組技術方案確定的擠壓造粒機組的研發技術路線。

b.建立混煉擠壓過程(混煉擠壓系統、換網裝置、機頭、模板等)各功能段的速度場、溫度場、壓力場、粘度場數值分析模型。

c.建立雙驅動熔體齒輪泵試驗平臺。建立熔體齒輪泵各區域的速度場、溫度場、壓力場、粘度場數值分析模型。

d.同機型對比分析模型。

e.建立先進檢測方法,在線檢測模擬工況試驗過程中的各點溫度、壓力、速度、黏度、熔體指數等工藝參數,檢測造粒后物料的各種物理特性、分散性等。

f.試驗機臺與研制機臺無量綱化對比分析模型。

g.在工程試驗的基礎上,對放大的生產機組的技術性能進行仿真和驗證。利用有限元工程分析軟件,對生產機組的性能進行分析驗證,主要是對物料的擠壓流動狀態進行分析、對比,通過分析對生產機組的參數進行修改,直到完全確定參數為止。摸索一套驗證分析的技術路線。

放大理論雖已獲建立和實踐應用,但尚須進一步完善、驗證和實施。

(2)混煉塑化機理的創新研究。

目前國際上關于大型混煉擠壓機的塑化機理基本上仍然按照傳統的螺桿塑化擠出理論為指導,更多的是在技術參數和結構上做優化調整,在性能上體現其先進性。華南理工大學瞿金平教授發明的基于拉伸形變的塑化機理理論研究將是對螺桿塑化擠出理論的顛覆性革命。目前,華南理工大學與DXS正在緊密合作,將這理論發明成果應用到大型混煉擠壓機上去,使之早日產業化。

(3)特定條件下的特殊傳動裝置的研究。

諸如大功率驅動;小中心距、大扭矩、高速、同步同向傳動;超寬齒面的修型計算和實踐;超大推力傳動的計算和結構設計;大型傳動件的材質遴選和熱處理工藝研究;特種配套軸承研制。

(4)機組各關鍵零部件材質的進一步優化遴選;特殊鑄、鍛件的冶鍛工藝;大型零件熱處理工藝及先進的冷加工工藝;硬質合金層等特種工藝的研究。

(5)高精度的監測儀表、檢測元件;大型電機,電、氣、液基礎元器件系列研制。

(6)電儀控制系統智能化,遠程控制等的優化完善。

DXS從2007年開始進行大型混煉擠壓造粒機組國產化攻關,目前國產化工作已取得了階段性的成功,全面完成了預期的目標,為以后開展國產化攻關工作奠定了良好的基礎。上述僅以大型同向雙螺桿混煉擠壓造粒機組的重大基礎問題結合機組國產化工作的實踐做以粗淺剖析。其涉及了機組的研發及制造,配套的基礎技術、材料及先進的冷熱加工工藝等諸方面系統基礎問題。要繼續完成更大規格機組的研制,要趕超國外先進技術水平,實現更大的國產化比率還有很多重大基礎問題需要多行業,多系統去攻關、去摸索、去研究、去創新。展望未來,我們充滿信心,相信在不久的將來大型混煉擠壓造粒機組不僅可以實現系列化生產,替代進口,且待時機成熟時走出國門,叱吒國際石化市場。

(XS-05)

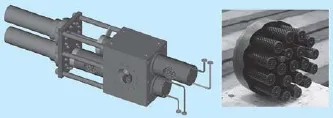

再生塑料-塑料切粒機

塑料切粒機主要用于加工廢舊塑料薄膜(工業包裝膜、農業地膜、大棚膜、啤酒包、手提袋等)、編織袋、農用方便袋、盆、桶、飲料瓶、家具、日常用品等,適用于大部分常見的廢舊塑料,是廢舊塑料再生行業用途最廣,使用最廣泛,最受用戶歡迎的塑料再生加工機械。參見圖1。

圖1 塑料切粒機外觀圖

功能用途:采用特殊的螺桿設計及不同配置,適用于生產PP、PE、PS、ABS、PA、PVC、PC、POM、EVA、LCP、PET、PMMA等多種塑膠的再生及混色造粒。減速箱采用高扭矩的設計,實現了無噪音運轉平穩等性能。螺桿,料筒經特殊的硬化處理,具有耐磨,混煉性能好,高產量的特性,真空排氣或普通排氣口的設計,能在生產過程中將水分,廢氣排走,使出料更穩定,膠粒更結實,保證了產品優良品質。

特點:

(1)所有回收料經分類和破碎清洗后不需甩干或烘、曬干,即可生產,干濕兩用。

(2)從原料破碎、清洗、進料到制成顆粒均為自動化。

(3)充分利用高壓摩擦不間斷升溫系統,自動加熱生產,避免了連續加熱,省電節能。

(4)采用分體全自動配電系統,確保電機安全正常運轉。

(5)螺桿料筒均采用進口高強度優質碳素結構鋼制造,經久耐用。

(6)機器外觀美觀大方。可根據客戶要求配色噴漆。

On the major infrastructure problems during the development of large-scale compounding extrusion granulation group

On the major infrastructure problems during the development of large-scale compounding extrusion granulation group

Liu Menghua

(Dalian Rubber & Plastics Machinery Co., Ltd., Dalian 116039, Liaoning, China)

This paper describes purpose and meaning of localization of large-scale compounding extrusion granulation group; outlines the foreign and domestic development status and trend; describes the composition and process of large-scale compounding extrusion granulation group. This paper focuses on the analysis of major infrastructure problems during the development of large-scale compounding extrusion granulation group. In accordance with its main components, this article analyzes the major infrastructure problems during the development and localization, and puts forward a major key requirement. After the analysis, the paper rethinks the major infrastructure problems during localization, and proposes research priorities and urgent needs of localization of the large-scale compounding extrusion granulation group.

large-scale compounding extrusion granulation group; localization; research priority; major infrastructure problem

TQ320.66

1009-797X(2015)02-0023-18

B

10.13520/j.cnki.rpte.2015.02.004

劉夢華,男,教授級高工,大連橡膠塑料機械股份有限公司高級顧問,從事橡塑機械產品研發、技術質量與經營管理工作。

2014-09-15