電熱化學發射中硅堆故障試驗分析

李貞曉, 張亞舟, 高梁, 金涌, 栗保明

(南京理工大學 瞬態物理國家重點實驗室, 江蘇 南京 210094)

?

電熱化學發射中硅堆故障試驗分析

李貞曉, 張亞舟, 高梁, 金涌, 栗保明

(南京理工大學 瞬態物理國家重點實驗室, 江蘇 南京 210094)

針對電熱化學發射試驗中脈沖電源發生的高壓硅堆損壞,分析可能導致器件損壞的原因,通過機械振動沖擊試驗、脈沖放電仿真與試驗、硅堆反向恢復特性測量等確定故障原因。研究結果表明:電熱化學發射過程中的機械振動沖擊不會造成硅堆損傷,故障由電感性質負載特性、串聯元件的反向恢復特性不一致和脈沖電源非同步放電等因素共同造成,傳輸線電感分量偏大是故障發生的直接原因。研究結論對于高壓硅堆在電熱化學發射中的應用具有指導作用。

兵器科學與技術; 脈沖電源; 高壓硅堆; 電熱化學發射; 過電壓

0 引言

電熱化學(ETC)發射技術是依靠脈沖電源(PPS)提供電能產生等離子體引燃發射藥從而推進彈丸的新概念發射技術,是一種實現超高速發射的有效途徑[1-6]。ETC系統的PPS通常由多個相同結構與參數的電容儲能的脈沖形成單元(PFU)并聯組成[7-13]。作為應用的基礎,PPS的發展水平在很大程度上決定了ETC應用的步伐。

現階段,ETC應用的技術方案、技術途徑已基本明確。為了開展典型模擬環境驗證工作,試制了1臺PPS功能機,在野外條件下進行ETC試驗研究,并初步驗證系統各部件野外工況下的適應性與可靠性。近期的一次研究試驗時該PPS發生了故障,損壞了2組高壓硅堆。高壓硅堆是PPS的關鍵元件之一,一般由多個大功率二極管串、并聯組成,受技術水平發展限制,在高壓脈沖功率環境下大功率二極管容易受到外部因素的影響而損壞;由于使用風險較大,費用較高,故障防范與安全保護長期以來是元件應用研究的重點,主要內容包括過電流保護、電爆炸負載的浪涌沖擊保護、串聯均壓保護等[14-17]。本文從機理上分析了本次故障的可能原因,并借助理論分析、電路仿真與試驗等方法確定了導致硅堆損壞的原因。研究結論有助于提高高壓硅堆在ETC應用中的壽命與可靠性。

1 試驗系統簡介

試驗系統主要由ETC發射研究裝置和PPS兩部分組成。

發射研究裝置是一種電爆炸性質的負載,它內置正、負兩個電極,電極間采用金屬絲連接。在脈沖電流作用下金屬絲急劇相變產生電弧等離子體,而后引燃發射藥產生急劇膨脹的高溫高壓氣體,試驗過程往往伴有強烈的機械振動沖擊[18-21]。

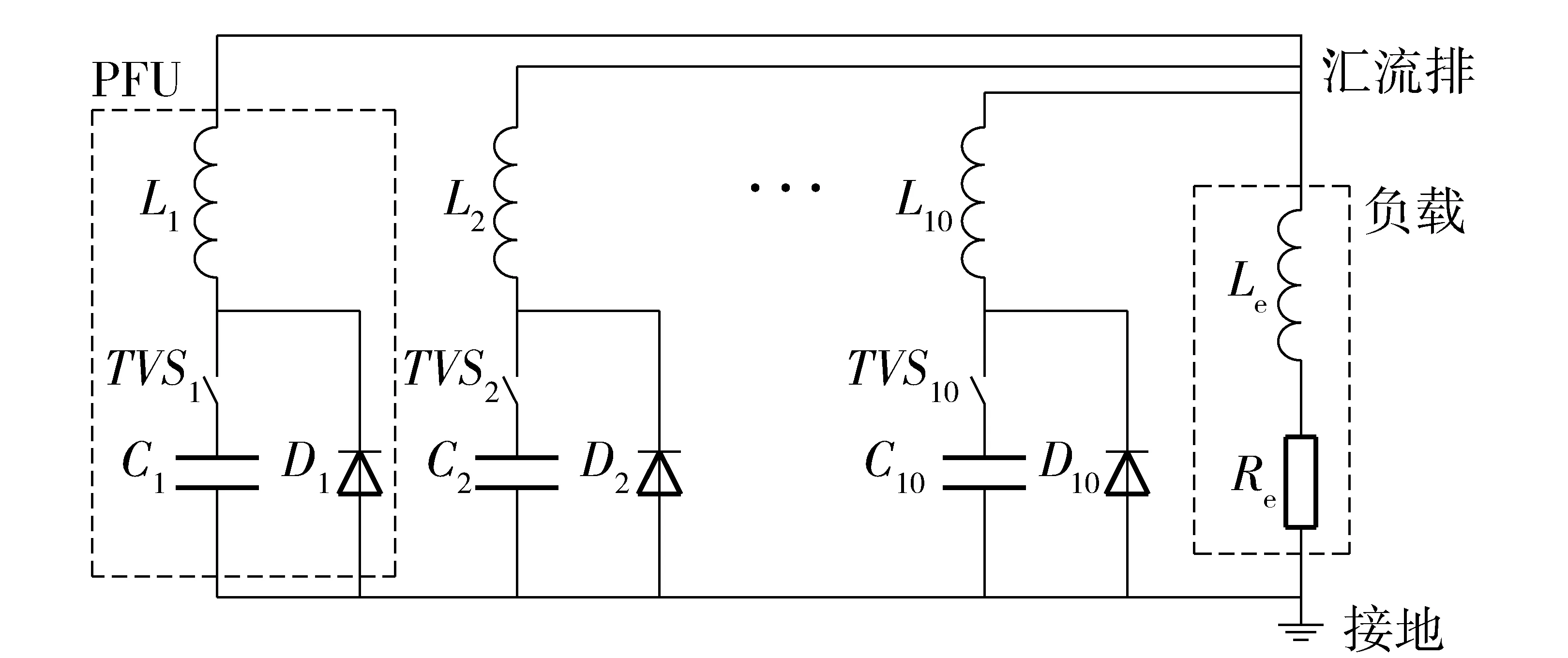

試驗系統中PPS由10個 PFU并聯組成,電路原理如圖1所示。PFU集裝于專用方艙,并與發射研究裝置保持恰當距離。 單個PFU的額定儲能為100 kJ,最大工作電壓為12 kV,最大輸出脈沖電流為50 kA,其主要元件包括1臺1 400 μF脈沖電容器Cj、1只80 μH調波電感Lj、1臺觸發真空開關TVSj和1組高壓硅堆Dj,j為1,2,…,10. 高壓硅堆由5只Y100ZPE0T12G型大功率整流二極管串聯組成,單只二極管的反向不重復峰值電壓為4.2 kV、浪涌電流為100 kA.

圖1 脈沖電源電路原理圖Fig.1 The schematic diagram of PPS circuit

2 故障情況及原因初步分析

近期的一次PPS放電試驗中損壞了2組高壓硅堆。該試驗是ETC系統檢查性試驗,發射研究裝置內部無發射藥,兩電極為短路連接,PFU工作電壓為10.5 kV. 解剖受損硅堆發現,二極管管芯導電接觸面局部燒損嚴重,如圖2所示。顯然故障時導電接觸面這些部位電流密度非常大,但無法明確斷定是由過電流還是過電壓造成了硅片損壞。

圖2 受損的二極管Fig.2 Damaged diode

2.1過電流損壞

發生故障時PFU工作電壓僅為10.5 kV,理論計算與之前試驗均表明,該電壓條件下PFU的脈沖電流峰值小于45 kA,遠低于二極管可以承受的浪涌電流。因此,可以確定硅堆不是因過電流而造成損壞。

由圖2可見,元件內部反映出管芯導電接觸面局部電流密度過大。考慮到試驗環境工況,認為可能與之前試驗過程中強烈的機械振動沖擊有關。由于此次試驗之前進行了多次ETC發射研究試驗,懷疑存在之前的試驗使得硅堆受到強烈機械沖擊而損傷的可能,主要機理包括:

1) 之前試驗的振動沖擊及其積累效應可能造成二極管管芯硅片產生細微裂紋或局部機械損傷,本次試驗脈沖放電使得這些部位發生過電流燒毀。

2) 之前試驗的振動沖擊可能致使硅堆預緊螺栓退化松動,導致二極管管芯導電接觸面受力不均勻或壓力過小,使得本次脈沖放電試驗導電接觸面的某些部位出現局部電流密度過大而燒毀。

2.2過電壓損壞

從圖2所示管芯導電接觸面的燒損狀況分析,若損壞由電壓擊穿引起,則損壞過程應該是過電壓首先造成管芯導電接觸面的某些點處擊穿,而后脈沖大電流使得這些擊穿點附近局部被燒毀。

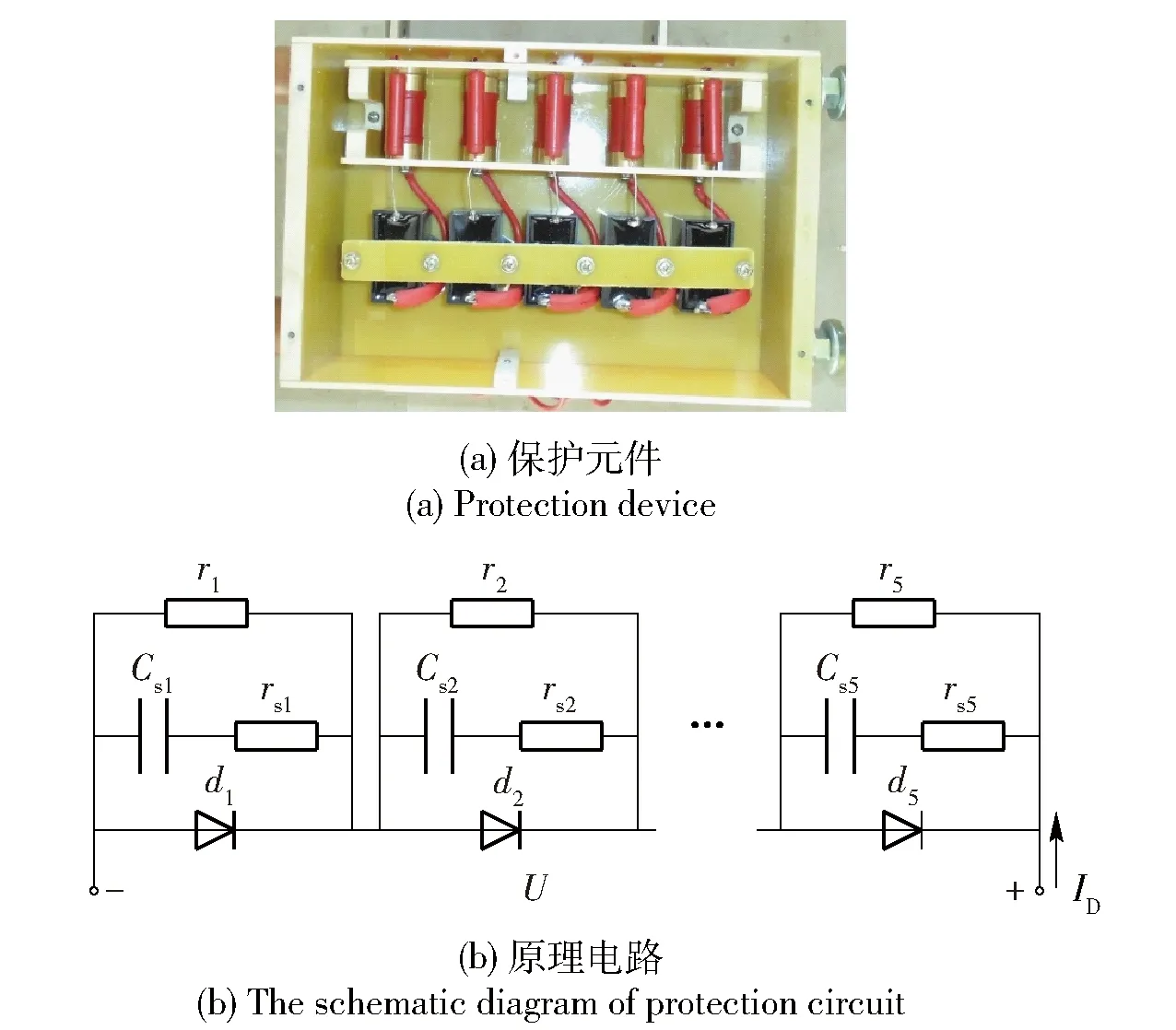

由于結電容的存在,在ETC試驗中反向偏置的硅堆可能因系統過電壓沖擊而損壞[16-17],為此PPS系統選用了額定耐壓為21 kV的硅堆,且硅堆二極管均并聯500 kΩ電阻和30 Ω/0.33 μF阻容元件共同實現反向偏置的硅堆的靜態均壓、動態均壓和過電壓保護,如圖3(a)所示。故障時PPS工作電壓為10.5 kV,在硅堆的過電壓保護范圍之內,從而可以排除反向偏置的硅堆遭受過電壓沖擊損壞的可能。

圖3 硅堆保護元件及保護電路Fig.3 Protective device and protection circuit of silicon stack

在正向偏置條件下,當硅堆突然被施加反向高壓時,如果二極管的反向恢復時間存在較大差異,并聯保護電路因阻值較大將無法有效保護硅堆,先關斷的二極管可能因為承受過電壓而擊穿,造成硅堆損壞。圖3(b)中d1,d2,…,d5為硅堆的5只二極管,r1,r2, …,r5為靜態均壓電阻,rs1,Cs1,rs2,Cs2, …,rs5,Cs5為并聯阻容元件,不妨設d1首先關斷,d2,d3,d4,d5此時仍處于導通狀態,由于電阻r1(500 kΩ)相對較大,而電容Cs1(0.33 μF)相對較小,則d1將不得不承受大部分反向電壓。PPS是ETC研究電源,設計用途是對金屬絲制作的無感電阻進行放電實現電熱轉換,它是毫秒級脈沖放電電源且連續兩次工作間隔較長(數秒甚至數十分鐘),一般認為上述正向偏置二極管突然反向關斷的情況不會出現,故PPS研制過程中沒有對硅堆的關斷特性進行嚴格考察和要求。但本次故障發生后深入分析認為,如果PPS的負載是電感性質的,試驗中上述正向偏置二極管突然關斷的情況就有可能出現。為了敘述方便,將負載等效為圖1所示的電阻Re和電感Le串聯模型。在PPS非同步放電情況下,若一部分PFU首先觸發放電,流過負載的脈沖電流Ip達到峰值后將逐漸下降,此時如果某些因素造成了負載電感分量偏大、電阻分量較小,即流經負載的脈沖電流下降時滿足

(1)

則負載電壓極性將會發生偏轉,使得未開始放電的另一部分PFU輸出端(圖1中匯流排端、接地端)電壓極性同樣發生偏轉,這將導致該部分PFU內的硅堆正向偏置導通(硅堆流過電流ID)。此后這部分PFU放電將使得內部處于正向偏置的硅堆突然被施加反向電壓,而如果硅堆中二極管的反向恢復時間存在較大差異,工作電壓較高時就會發生硅堆的反向關斷擊穿。

3 仿真與試驗分析

針對上述可能原因,進行了硅堆的機械振動沖擊試驗、電路仿真、電壓擊穿分析、反向恢復時間測試和關斷特性測試。下述試驗研究中采用的硅堆與故障硅堆為同型號同批次產品。

3.1機械振動沖擊

故障發生后設備檢查發現10組硅堆預緊螺栓均有不同程度的松動,安裝力實測值均高于30 kN,檢查表明硅堆的瓷套沒有明顯的碎裂現象。

試驗驗證機械振動沖擊造成硅堆損壞的可能性。采用機械沖擊試驗臺模擬ETC發射試驗過程中硅堆承受的機械沖擊,如圖4所示,沖擊波形近似于100g/6 ms半正弦波(其值大于電源艙內的測量值)。對3組硅堆試品的3個正交軸兩個方向各進行3次沖擊,每組硅堆承受18次沖擊。試驗后3組硅堆均出現了預緊螺栓松動的情況,但外觀沒有形變和碎裂現象,對硅堆二極管拆解后在顯微鏡下放大檢查沒有發現異常。對試驗前后二極管各主要參數進行對比,發現元件參數沒有明顯變化。

圖4 硅堆機械振動沖擊試驗及波形Fig.4 Mechanical vibration impact test and test waveform

驗證預緊螺栓松動對硅堆性能的影響。對沖擊試驗后的3組硅堆各進行6次50 kA/10 ms半正弦波脈沖放電,3組共進行18次放電試驗,測量發現試驗前后各二極管主要參數沒有明顯差異。在安裝力為40 kN、30 kN、20 kN下,依次對硅堆均進行了6次50 kA/10 ms半正弦波脈沖放電,3組共進行18次放電試驗,測量發現試驗前后各二極管主要參數沒有明顯差異。對硅堆4根預緊螺栓施加不同力矩,即4根螺栓采用80 N·m、60 N·m、50 N·m、40 N·m、30 N·m力矩的任意配搭組合,進行20次50 kA/10 ms半正弦波脈沖放電,試驗結束后對試品檢測均正常。

上述試驗表明,機械振動沖擊不會造成硅堆損壞。分析認為硅堆具有良好的機械性能是由于硅堆夾具的頂端與底端均配置了如圖5所示的平衡疊簧。平衡疊簧對不平衡力具有自動調整平衡功能,即使4根預緊螺栓受力存在較大差異,也能保證元件導電接觸面上壓力的均勻分布。但是,試驗表明振動沖擊仍然會造成預緊螺栓的松動,需要進行技術改進。

圖5 硅堆的平衡疊簧Fig.5 Balance spring of silicon stack

3.2恢復過程電壓擊穿

考察ETC試驗系統的現場實際情況。自PPS匯流器到發射研究裝置采用了由多股軟銅線制作的雙傳輸線結構導線,單根導線長約7.5 m. 發射研究裝置內部短路時該傳輸線的電感值為15.7 μH、電阻值為1.9 mΩ. 查閱試驗記錄發現,發生故障時PPS中各PFU放電設置與本文2.2節過電壓損壞機理分析中所陳述的放電設置情況一致。依據前述PPS的電氣參數和各PFU的放電設置,借助MATLAB/Simulink進行仿真,仿真結果如圖6所示,由圖6可知,由于負載電壓極性發生了偏轉,后放電的PFU硅堆在該部分PFU觸發放電前出現了正向偏置導通現象。由于PPS中PFU采用了RVU-43型觸發真空開關,該型開關上升時間通常少于數百納秒,開通迅速[22-23],故而硅堆二極管反向恢復時間是否具有較大差異成為了判定故障原因的關鍵。

圖6 脈沖放電仿真電流波形Fig.6 The simulated current waveforms of PPS discharge

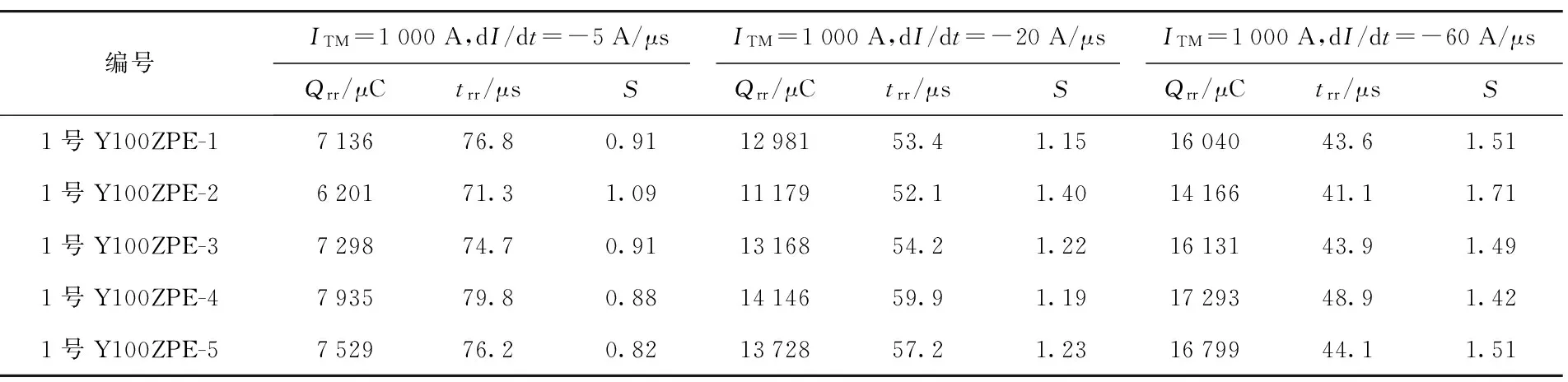

對3組硅堆二極管試品在不同條件下的反向恢復時間和關斷特性進行測試,發現各二極管的反向恢復特性偏差較大。多種測試條件下硅堆組內二極管反向恢復時間均存在數微秒的偏差,其中第1組硅堆二極管反向恢復時間trr如表1所示。表1同時給出了試品在不同測試條件下的反向恢復電荷Qrr和恢復系數S. 表1中ITM為通態峰值電流,dI/dt為通態電流臨界上升率。由表1可知,同等條件下組內反向恢復電荷偏差最高達30%以上,這也反映出硅堆二極管的反向恢復時間確實存在較大差異。因此原因已明確,即傳輸線電感分量偏大使得PPS的等效負載呈感性,在非同步放電情況下感性負載致使后放電的PFU內硅堆正向偏置導通,這部分PFU的真空開關觸發開通后,硅堆被突然施加了反向高電壓,由于組內二極管的反向恢復特性存在較大差異,關斷過程中發生了過電壓擊穿。

表1 硅堆二極管的反向恢復特性

4 結論

1)機械沖擊試驗表明,硅堆故障不是由于電熱化學發射過程中的機械振動沖擊引起的,但強烈機械沖擊會造成硅堆緊固螺栓退化松動,不利于設備長期運行。為了提高硅堆運行壽命和可靠性,減少檢修工作量,需要改進設計硅堆的緊固螺栓。

2)負載特性考察、脈沖放電仿真、硅堆反向恢復特性測量等表明,故障由電感性質負載特性、串聯元件的反向恢復特性不一致和脈沖電源非同步放電3種因素共同導致。考慮到該PPS設計用途是實現電熱轉換,可認定傳輸線選用不當、電感分量偏大是造成本次故障發生的直接原因和主要因素。當前條件下,應改變電能傳輸結構,改用低電感值的傳輸線(例如同軸大功率電纜)以防止故障再次發生。為了提高PPS的性能,在條件允許時選擇反向恢復時間特性一致的硅堆對原硅堆進行更換。今后電源研制應注意考察硅堆二極管的反向恢復時間的一致性。

References)

[1]李鴻志. 電熱發射技術的研究進展[J]. 南京理工大學學報:自然科學版, 2003, 27(5): 449-465.

LI Hong-zhi. Progress in the research of electrothermal chemical launch technology[J]. Journal of Nanjing University of Science and Technology: Natural Science, 2003, 27(5):449-465. (in Chinese)

[2]Yao F L, Li J, Gui Y C, et al. Deve-lopment of 120-mm electro-thermal chemical launcher[J]. IEEE Transactions on Magnetics, 2009, 45(1):377-380.

[3]Ruberg P G,Kumkova I I, Shvetsov G A. New steps in EML research in russia[C]∥2008 14th Symposium on Electromagnetic Launch Technology. Victoria, BC:IEEE, 2008:1-9.

[4]Dyvik J, Herbig J, Appleton R,et al. Recent activities in electrothermal chemical launcher technologies at BEA systems[J]. IEEE Transactions on Magnetics, 2007, 43(1): 303-307.

[5]Weise T H G G, Maag J, Zimmermann G, et al. National overview of the German ETC program[J]. IEEE Transactions on Magnetics, 2003, 39(1):35-37.

[6]Lehmann P. Overview of the electric launcher activities at the French-German Research Institute of Saint-Louis[J]. IEEE Transactions on Magnetics, 2003, 39(1): 24-28.

[7]Liebfried O, Brommer V, Scharnholz S, et al. Refurbishment of a 30 MJ pulsed power supply for pulsed power applications[C]∥2012 16th International Symposium on Electromagnetic Launch Technology(EML).Beijing:IEEE, 2012:1-6.

[8]Rim G H,Cho C H. Protection scheme of a charging and discharging system for a 500 kJ capacitor bank[J]. IEEE Transactions on Magnetics, 2001, 37(1):389-393

[9]Dong J N, Zhang J, Li Jun, et al. The 100-kJ modular pulsed power units for railgun[J]. IEEE Transactions on Plasma Science, 2011, 39(1):304-309.

[10]Fridman B E, Enikeev R Sh, Kowrizhnykh N A, et al. 0.5 MJ 18 kV module of capacitive energy storage[C]∥2009 Pulsed Power Conference. Washington, DC:IEEE, 2009:61-65.

[11]Jin Y S, Lee H S, Kim J S, et al. Novel crowbar circuit for compact 50 kJ capacitor bank[J]. IEEE Transactions on Plasma Science, 2004, 32(2):525-530.

[12]Nunnally W C, Huenefeldt S M, Engel T G. Results from a 750 kJ computer controlled sequentially fired pulse forming network[C]∥Proceedings of 27th International Conference on Power Modulator. Arlington, VA:IEEE, 2006:419-422.

[13]McNab I R, Fish S, Stefani F. Parameters for an electromagnetic naval rail gun[J]. IEEE Transactions on Magnetics, 2001, 37(1):223-228.

[14]Liu Y, Lin F C, Dai L, et al. Development of a compact 450 kJ pulsed-power-supply system for electromagnetic launcher[J]. IEEE Transactions on Plasma Science, 2011, 39(1): 304-309.

[15]Dai L, Wang Y Z, Zhang Q, et al. Effect of sequence discharge on components in a 600 kJ PPS used for electromagnetic launch system[C]∥2012 16th International Symposium on Electromagnetic Launch Technology (EML). Beijing:IEEE, 2012:1-6.

[16]Kim J S, Choi Y H, Chu J H, et al. Analysis on high surge voltages generated in paralleled capacitor banks[J]. IEEE Transactions on Magnetics, 2003, 39(1):422-426.

[17]李貞曉, 楊春霞, 栗保明. 高功率脈沖電源中晶閘管應用的研究[J]. 電力電子技術, 2010, 44(10):87-90.

LI Zhen-xiao, YANG Chun-xia, LI Bao-ming. Research on theapplication of thyristor in the pulsed power supply[J]. Power Electronics, 2010, 44(10):87-90. (in Chinese)

[18]王爭論, 成劍, 栗保明. 高壓受限電弧等離子體發生器實驗研究[J]. 南京理工大學學報:自然科學版, 2003, 27(2): 117-121.

WANG Zheng-lun, CHENG Jian, LI Bao-ming. Experimental study on confined high pressure arc plasma generator[J]. Journal of Nanjing University of Science and Technology:Natural Science, 2003, 27(2):117-121. (in Chinese)

[19]Lee B H, Kim J S, Kim S H, et al. Development of 150 kJ compact pulsed power system for ETC accelerator[C]∥2009 IEEE Pulsed Power Conference. Washington, DC:IEEE, 2009: 66-69.

[20]Shafir N, Zoler D, Wald S, et al. Reliable,highly reproducible plasma injectors for electrothermal and electrothermal-chemical lauchers[J]. IEEE Transactions on Magnetics, 2005, 41(1):355-359.

[21]Yong J, Li B M. Energy skin effect of propellant particles in electrothermal-chemical launcher[J]. IEEE Transactions on Plasma Science, 2013, 41(5):1112-1116.

[22]Lee H S, Jin Y S, Kim J S, et al. Evaluation of a RVU-43 switch as the closing switch for a modular 300 kJ pulse power supply for ETC application[J]. IEEE Transactions on Magnetics, 2001, 37(1):371-374.

[23]Alferov D F, Ivanov V P, Sidorov V A. High-current vacuum triggered switching devices[J]. IEEE Transactions on Magnetics, 2003, 39(1):406-409.

Test and Analysis of Silicon Stack Failure in Electrothermal-chemical Launch

LI Zhen-xiao, ZHANG Ya-zhou, GAO Liang, JIN Yong, LI Bao-ming

(National Key Laboratory of Transient Physics, Nanjing University of Science and Technology, Nanjing 210094, Jiangsu, China)

The silicon stack damage is observed in electrothermal-chemical launch experiment. The details of the possible reasons are analyzed. And the reasons are determined through mechanical vibration impact test, simulation and tests of pulse power supply discharge, and reverse recovery characteristics measurements of silicon stack. Results show that the mechanical vibration shock cannot lead to the silicon stack damage in electrothermal-chemical launch. The silicon stack damage is mainly caused by the cooperation of the reverse recovery characteristics of series components, the inductance characteristic of load and the asynchronous discharge of pulse power supply. The large inductance of the transmission lines is the direct cause for the damage of the silicon stacks in the system.

ordnance science and technology;pulse power supply; high-voltage silicon stack; electrothermal chemical launch;overvoltage

2014-04-01

國家自然科學基金項目(11272158)

李貞曉(1975—), 男, 博士研究生。 E-mail: lizhxnjust@126.com;

栗保明(1966—), 男, 教授, 博士生導師。 E-mail: libaoming@mail.njust.edu.cn

TJ303+.9

A

1000-1093(2015)04-0577-05

10.3969/j.issn.1000-1093.2015.04.001