鋼制立式儲罐常見失效模式及檢測技術

黃衛東

(中石化股份有限公司天津分公司裝備研究院)

壓力容器

鋼制立式儲罐常見失效模式及檢測技術

黃衛東*

(中石化股份有限公司天津分公司裝備研究院)

論述了鋼制立式儲罐的常見失效模式及主要的在線、離線檢測技術。從罐底、罐壁、罐頂的腐蝕入手,著重介紹了漏磁檢測技術、聲發射在線檢測技術和高頻導波檢測技術的應用,并對各種檢測手段的搭配使用進行了討論。

常壓儲罐腐蝕漏磁檢測技術失效模式聲發射裂紋

隨著石油石化工業的飛速發展,大型能源儲備庫不斷增加,其中鋼制立式儲罐以其存儲量大、設計壽命長等特點而得到廣泛使用。儲罐運行過程中的各種失效問題不但會嚴重影響儲罐本身的使用壽命,同時還直接影響到生產的“安、穩、常、滿、優”運行。如果發生泄漏、火災或爆炸等事故,還會造成嚴重的環境污染和生態破壞,給國家和人民帶來巨大的經濟損失。因此,搞清楚鋼制立式儲罐的主要失效模式,并根據其機理采用有效的檢測技術,及時發現隱患,避免相應事故的發生,就變得尤為重要。

鋼制立式儲罐常見的失效模式有:罐體腐蝕造成的泄漏,設計隱患或操作不當造成的罐體癟凹和上舉,材料溫度等原因造成的脆裂等[1]。隨著無損檢測技術的發展,諸多先進技術在儲罐檢測上得到了應用。近年來,推廣較大的有儲罐底板漏磁檢測技術、儲罐在線聲發射檢測罐底板腐蝕技術和高頻導波檢測罐底板腐蝕技術等。在儲罐的檢驗檢測中,結合常規檢測技術,合理應用各種專門的檢測技術,才能有效發現儲罐存在的各種失效隱患,確保鋼制立式常壓儲罐的安全運行。

1 石油儲罐常見失效模式

1.1腐蝕問題

鋼制立式儲罐的腐蝕,從設備部位上分有罐底板腐蝕、罐壁腐蝕、罐頂腐蝕,從腐蝕機理上分有化學腐蝕、電化學腐蝕和細菌腐蝕。化學腐蝕沒有電流產生,為一般性均勻腐蝕,腐蝕程度通常較輕。電化學腐蝕和細菌腐蝕為儲罐最主要的腐蝕形式,主要體現為局部腐蝕[2]。

1.1.1罐底板腐蝕

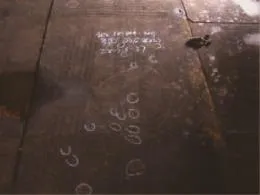

腐蝕問題較集中的部位是罐底板,分為罐底板內側腐蝕和外側腐蝕兩種。儲罐底板內側腐蝕主要是由于油品中所含的少量水分在油品儲存過程中沉降于罐底,如果罐基礎變形,就會使沉積于罐底的水不能通過積液槽及時有效排出。這些水中含有的鹽、酸、硫化物、溶解氧、氫離子等在罐底板防腐層的某些破損處,與罐底板發生電化學反應,使罐底板產生斑點、蝕坑,甚至穿孔[2]。此外,儲罐中的溫度場的變化也是造成儲罐底板內側局部腐蝕的誘因之一。實驗研究表明,金屬臨界點蝕溫度越高,其在該溫度以下發生點蝕的可能性越小[3]。低溫時金屬的點蝕電位較高,其對應的臨界溫度點較高,儲罐加熱盤管下的溫場溫度較其他部位要高,其發生點蝕的幾率也就大些。圖1、圖2為儲罐底板常見的內側單發和多發性點狀坑蝕。

圖1 儲罐底板正面單個點狀坑蝕

圖2 儲罐底板大面積點狀坑蝕

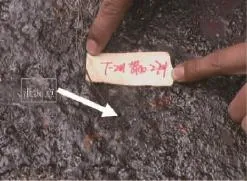

儲罐底板外側腐蝕的原因主要是儲罐底板與基礎間存在縫隙,結果雨水、地下水、潮濕大氣進入縫隙,造成罐底板外側發生大陰極、小陽極式氧濃差電池腐蝕。此外,硫酸鹽還原菌引起的針狀或絲狀的細菌腐蝕和雜散電流的腐蝕也是罐底板外側產生腐蝕的主要原因[4]。圖3、圖4為典型的儲罐底板外側腐蝕穿孔泄漏的形式。罐底板內側由于防腐層覆蓋,宏觀上往往不易發現;而外側往往腐蝕較為嚴重,甚至已經穿孔,只剩一層防腐層。

圖3 罐底板內側點狀泄漏點

圖4 對應外側泄漏點腐蝕狀況

1.1.2罐壁板及頂板腐蝕

儲罐壁板的腐蝕分為液相和氣相兩個不同部位。液相部位罐壁的腐蝕一般較輕,為均勻腐蝕。氣相部位罐壁,特別是氣液交界面處罐壁的腐蝕較為嚴重,主要是由于油品內和油面上部氣體空間含氧量不同,形成了氧濃差電池[5]。罐頂內壁的腐蝕機理是液相介質中HS、SO2等組分及水白天被蒸發為氣相,在夜晚溫度下降后會在罐頂形成凝露,并周而復始不斷濃縮,使得罐頂形成了嚴重的點狀腐蝕,甚至穿孔[4]。

1.2其他失效形式

1.2.1裂紋問題

鋼制立式儲罐裂紋多存在于罐底與罐壁板相接的角焊縫、罐壁對接縱環焊縫等部位。由于罐底板與壁板連接處是不連續結構,因此在儲液靜液壓的作用下受力最為復雜。通過罐底邊緣板的應力實測表明:靠近角焊縫處的徑向應力值最高,20 000 m3和50 000 m3罐試驗測定的應力值都超過鋼材的屈服強度,100 000 m3的罐略低于鋼材屈服強度[6]。雖然在設計角度上允許局部高應力的存在,但該處是儲罐薄弱環節,易產生裂紋缺陷,應在儲罐檢驗時進行檢查。

在SHS 01012—2004《常壓立式圓筒形鋼制焊接儲罐維護檢修規程》中,有對5000 m3以上罐底層壁板縱縫進行UT檢查的要求。根據儲罐罐壁的受力情況可知,理論上薄壁圓筒內壓設備的縱縫受力是相應的環焊縫受力的2倍,因此理論上縱縫產生裂紋的可能性要大于環焊縫。但在常壓儲罐實際檢測中發現,儲罐環焊縫上裂紋等焊接缺陷有時多于縱縫,究其原因主要是由制造缺陷未熔合、未焊透等發展而來。在制造過程中,縱焊縫的焊接屬于立焊,而環焊縫是橫焊。由于焊工技術水平所限,在橫焊時電流和運條速度不易掌握,因而容易造成未熔合、未焊透等缺陷;立焊時在重力作用下鐵水向下流,不易出現未熔合、未焊透等缺陷。因此檢驗時抽取檢查的焊縫應為環縱都包括的T形焊縫。

1.2.2罐體變形問題

儲罐罐體變形主要是設計留下的隱患和進出料操作不當造成的。罐體變形的主要表現形式有罐體癟凹和上舉。儲罐被吸癟是由于罐內真空度過大所引起,這類事故只發生在發油過程中(包括裝水試壓后經進出管道向外放水時)。儲罐的上舉是罐的內壓超過設計壓力,由于超過向下的反作用力而發生上舉破壞,通常稱為超壓爆裂破壞。儲罐的反作用力包括罐壁、罐頂、各罐內附件和鉚釘螺栓的質量,而罐內液體質量不在反作用力之內,因此儲罐發生上舉的力并不隨罐體尺寸的增加而上升,也不取決于罐內液體的多少,只要有很小的靜壓頭就可以產生非常巨大的上舉力。

儲罐抽癟的原因有以下4點:(1)呼吸閥、阻火器堵塞,導致儲罐被抽癟;(2)儲罐改造、工藝條件發生變化后未及時對呼吸閥進行校核、更換,導致儲罐抽癟;(3)違章操作;(4)罐壁腐蝕減薄,承載能力下降,導致儲罐抽癟。儲罐上舉的主要原因有2點:(1)操作不當,如裝料過滿、過快,使儲罐內靜壓頭超過了儲罐所能承受的壓力,導致儲罐上舉;(2)呼吸閥或通氣孔不通暢,進料后導致超壓上舉[1]。

1.2.3罐體脆裂問題

儲罐罐體的脆裂問題主要發生在長期使用后的儲罐上。造成罐體脆裂的主要因素有:環境溫度低于最低使用設計溫度,造成罐體材料韌性下降;罐體存在超標缺陷;充水試驗時溫度偏低,使殼體韌性降低和應力集中區域材料屈服,不足以有效降低應力峰值,從而有可能在試壓中突發罐體的脆性破裂[1]。

2 儲罐檢測技術

隨著技術的不斷進步,儲罐的檢測技術分別在在線和離線兩個方向進行發展。在線檢測技術是指在不開罐的條件下對儲罐進行檢測的技術,如在線聲發射檢測技術、罐底邊板高頻導波在線檢測技術,以及配有爬行裝置的漏磁、超聲管壁檢測技術等;離線檢測技術主要有罐底板漏磁檢測技術、針對不銹鋼儲罐的罐底板低頻渦流檢測技術等。以下就漏磁檢測技術、聲發射檢測技術及高頻導波檢測技術在鋼制立式儲罐上的應用進行簡略介紹。

2.1罐底板漏磁檢測技術的應用

漏磁檢測技術(簡稱MFL)的檢測結果具有很好的定量性、客觀性和可記錄性。漏磁檢測技術具有對檢測現場清潔程度要求低、操作方便、檢測速度快、精度較高、穿透力強等特點。漏磁檢測技術的缺點為:儀器較重,且只適用于鐵磁性材料,尚不能對焊縫進行有效的檢測[7]。該技術在儲罐離線開罐檢驗中廣泛應用,可為儲罐檢修決策提供具體、定量、可操作性的依據。

2.2在線聲發射檢測技術的應用

聲發射檢測方法在常壓鋼制立式儲罐在線檢測上的應用,有別于壓力容器上的聲發射檢測。儲罐底板聲發射檢測的聲源較為復雜,通常有腐蝕產物的破裂、泄漏的流動噪聲、薄弱區的變形以及缺陷的活動等信號;檢測一般采用中心頻率較低(20~60 kHz)的傳感器來接收聲發射信號;聲源定位方法只有圓平面一種;檢測要在儲罐具有較高的液位時進行,且需要穩定一段時間后才能進行。聲發射對儲罐底板腐蝕情況的檢測,定位精度較低,對聲源的復驗較困難。因此,聲發射在線檢測儲罐底板的主要作用是判斷有無嚴重腐蝕和泄漏,它作為儲罐底板在線普查性的檢測方法,具有節約檢測成本、指導后續檢驗工作的作用和一定的預測性作用[7]。

2.3高頻導波技術的應用

高頻導波技術是一種以點帶面的快速母材檢測技術,其檢測效率高、覆蓋面大、現場靈活性好,可以通過一個很小的檢測區域對周圍一定范圍進行100%的面積及深度覆蓋性檢測,也適用于在線對儲罐底邊板和壁板的局部壁厚減薄進行檢測。圖5為ISONIC超聲成像檢測儀檢測在線儲罐底邊板示意圖,圖6、圖7為掃查顯示圖。此外,高頻導波檢測還可以作為填補罐底板漏磁檢測盲區的有效檢測手段。

圖5 高頻導波檢測技術在線檢測儲罐

圖6 壁板掃描圖

圖7 底板掃描圖

2.4其他檢測技術及綜合應用情況的討論

磁粉、滲透、煤油滲漏法、真空箱法等常規檢測技術也廣泛應用于儲罐的檢驗檢測工作中。但無論是新型檢測技術還是常規無損檢測技術,都有它適宜的檢測范圍和檢測局限性。因此,科學選用、經濟考慮變得至為重要。目前新建儲罐一般都設有陰極保護設施,建成后6年內不會有明顯的腐蝕問題,可根據儲存介質情況進行宏觀和超聲波測厚檢測。對10年以上的儲罐應根據使用情況開罐檢測,可采用宏觀檢查、罐底板漏磁檢測、高頻導波檢測等方法對儲罐腐蝕狀況進行綜合評估。對發生過泄漏或盛裝過多種介質的20年以上儲罐,應選用在線聲發射檢測技術對儲罐腐蝕狀況進行監測。

3 結束語

儲罐檢測技術的發展日新月異,各種檢測技術手段不斷地推陳出新。如何科學、有效、合理地應用各種檢測技術手段,針對儲罐的各種失效模式進行檢驗檢測,確保鋼制立式儲罐的安全運行,避免安全事故的發生,已成為當前企業關注的重中之重。因此儲罐的綜合檢測應遵循如下原則:

首先,科學操作、合理維護是根本,應嚴格按照規程操作運行,避免進出料速度過快。

其次,有針對性地對儲罐進行腐蝕防護,如加設陰極保護設施、刷涂防腐涂料等。

第三,引進科學管理理念,并拓展到綜合管理的層面,全面考慮在線和離線檢測方案,綜合應用各種檢測技術,有針對性地進行檢驗檢測工作。

[1]樊寶德,朱煥勤.油庫設備使用與維修[M].北京:中國石化出版社,2005.

[2]劉東利.煉油廠儲油罐的腐蝕與防護[J].煉油與化工,2003,14(2):34-35.

[3]Revie R Winston.尤里格腐蝕手冊[M].北京:化學工業出版社,2005.

[4]洪明東.地面鋼質原油儲罐的腐蝕與防護[J].石油化工腐蝕與防護,2008,25(3):17-20.

[5]趙雪娥,蔣軍成,王若菌.含硫油品儲罐自燃機理及預防技術研究[J].油氣儲運,2006,25(3):51-54.

[6]中國石化北京設計院.石油煉廠設備[M].北京:中國石化出版社,2001.

[7]徐彥廷,劉富君,王亞東,等.大型立式儲罐綜合檢測技術[J].無損檢測,2007,29(8):482-485.

Common Failure Modes and Detection Technologies of Steel Vertical Storage Tank

Huang Weidong

The common failure modes as well as the main online and offline detection technologies of the steel vertical storage tank are discussed.On account of the corrosion of the tank bottom,tank wall and tank deck,the applications of the magnetic leaking detection technology,the acoustic emission online detection technology and the high frequency guided wave detection technology along with their combinations are emphatically introduced.

Atmospheric storage tank;Corrosion;Magnetic leaking detection technology;Failure mode;Acoustic emission;Crack

TQ 053.2

2015-04-23)

*黃衛東,男,1965年生,碩士,高級工程師。天津市,300271。