鐵路T梁模板的設計與生產中的質量控制

余曉琳

(中鐵二局集團新運工程有限公司 四川 成都 610031)

鐵路T梁模板的設計與生產中的質量控制

余曉琳

(中鐵二局集團新運工程有限公司四川成都610031)

隨著我國公路、鐵路等交通的高速發展,T梁在交通建設中被廣泛應用,T梁預制質量的好壞影響著道路的交通安全。做好鐵路T梁鋼模板設計,有效控制其生產質量,是T梁預制質量的首要保證。本文主要對鐵路T梁鋼模板的具體設計過程以及生產制造中質量控制手段,進行分析,并提出筆者的思考和建議,僅供參考。

鐵路T梁;T梁模板;設計;質量控制

前言

隨著我國交通基礎建設的高速發展,T梁與箱梁等其他類型梁形相比,由于制作便捷,體積小,運輸、吊裝方便,經濟性高等優勢而被廣泛用于公路和鐵路建設中。T梁鋼模板的設計和質量直接影響著T梁的預制生產,是T梁預制的保證。本文以鐵路2101-32mT梁為例,研究鐵路T梁模板具體設計以及生產質量控制方式。

1 T梁概述

T梁結構簡單,結構尺寸易于設計成系列化和標準化,有利于采用工業化制造,組織大規模預制生產,利用起重設備或架橋機進行架設。同時T梁系列化和標準化的設計也大大提高了模板的周轉使用率。T梁分為邊梁和中梁,每片邊梁和中梁的兩側有橫隔板,內置連接板預埋筋。鐵路梁橋中使用最多的為32m和24m兩種標準長度的T梁。

2 鐵路T鋼模板設計原則

2.1實用性

鐵路T梁鋼模首先應滿足T梁預制質量要求,保證T梁各部分形狀尺寸和相互位置的準確性,構造要簡單、拆裝要方便,便于鋼筋綁扎、安裝以和混凝土灌注。模板的接縫應嚴實、緊密,以保證混凝土在強烈的震動下不漏漿。模板要依據具體設計要求以及實際張拉應力、上拱度數據設置了預留壓縮量和反拱,并依據二次拋物線來對反拱軌跡進行設置。

2.2安全性

T梁鋼模板結構必須具有足夠的承載能力、剛度和穩定性,在混凝土自身重量、側壓力和施工各種荷載載荷作用下不破壞,不倒塌,結構牢固穩定,同時要確保工人操作的安全。

2.3經濟性

要能滿足T梁規模化、工廠化生產,模板重復、頻繁周轉使用,提高模板的周轉使用率,以節約模板使用成本。

3 鐵路T梁鋼模板的具體設計

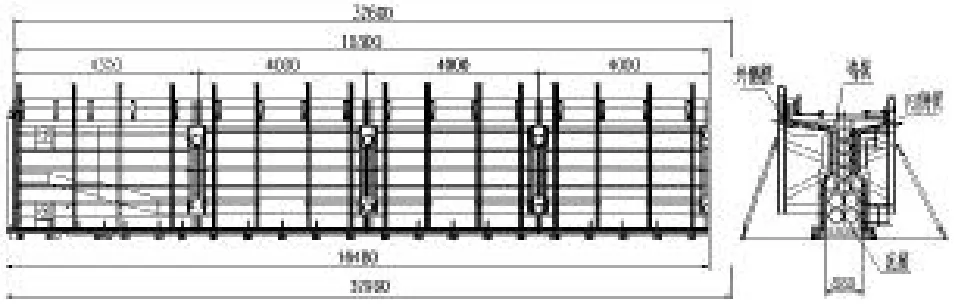

3.12101-32m鐵路T梁鋼模的總裝設計

依據2101-32m鐵路T梁施工圖紙和施工要求,遵循T梁鋼模設計原則,32mT梁邊梁鋼模設計為由側模、底模、端模組裝而成。并在側模底部和底模預留反拱值45mm,預留彈性壓縮值40mm。側模底部總長32.64m,頂部總長32.6m,以隔墻中心線分節(扇),內外側模分別又各分成了八節(扇),各節(扇)之間通過螺栓連接。底模總長32.96m,底模的分節同側模。該T梁鋼模總裝圖見圖1。

圖1

3.2鋼模板的設計計算

底模設計時,考慮的荷載主要為新澆筑混凝土自重、鋼筋等其他預埋件自重、振搗和傾倒混凝土時對底模產生的荷載。

側壓力的計算公式見式(1):

式中:F——新澆筑混凝土對模板的最大側壓力(kN/m2);

H——混凝土側壓力計算位置處至新澆筑混凝土頂面的總高度(m)。

3.3鋼模板的結構形式和材料選型

3.3.1底模的結構形式和材料

該T梁底模由面板、筋、和扁擔梁組成。底模總長32.96m,包括中間六節標準節,每節長4.005m,兩節端節,每節長4.465m,1.4m長的支座安裝段、0.56m提梁段和2.505m的標準節,底模除端節1.4m的支座安裝段面板用δ20mm鋼板,背筋采用10#槽鋼外,其余面板均用δ8mm鋼板,背筋用12#槽鋼,扁擔梁用14#槽鋼,節與節之間通過螺栓連接,底模與側模間通過槽形橡膠條密封。

3.3.2側模的結構形式和材料

該T梁側模由面板、背筋、模架、下連接筋組成,分為內外側模,每側對稱的分為八節(扇),兩節端扇和六節標準扇。端扇頂部長4.3m,底部長4.305m;標準扇頂部長4m,底部長4.05m。面板用δ8mm鋼板,背筋用12#槽鋼,模架16#工字鋼,下連接筋用16#槽鋼。側模標準節結構見圖2。

圖2

3.3.3端模的結構形式和材料

2101-32mT梁端模面板用δ20mm鋼板,錨穴用δ5mm鋼板卷制,錨穴的封板用δ8mm鋼板。其結構見圖3。

圖3 端模

3.4模板設計關鍵

3.4.1底模設計的關鍵

底模和側模連接處采用橡膠壓條密封,橡膠壓條安裝時寬出底模面板2mm,底模面板的設計寬度比梁體底部寬度小2mm,梁體底部寬度是880,底模面板寬度設計為878mm,面板小2mm的寬度剛好又橡膠壓條彌補。

3.4.2側模設計的關鍵

側模設計時考慮到脫模和梁體表面的光潔,梁體各截面交接處,模板應用圓弧方式過渡,且保證圓弧處鋼筋保護層厚度不得大于50mm,如圖2中側模翼緣板與腹板交接處、腹板與隔墻交接處設計為R50mm圓弧過渡。

4 T梁模板的質量控制

4.1T梁鋼模的質量要求

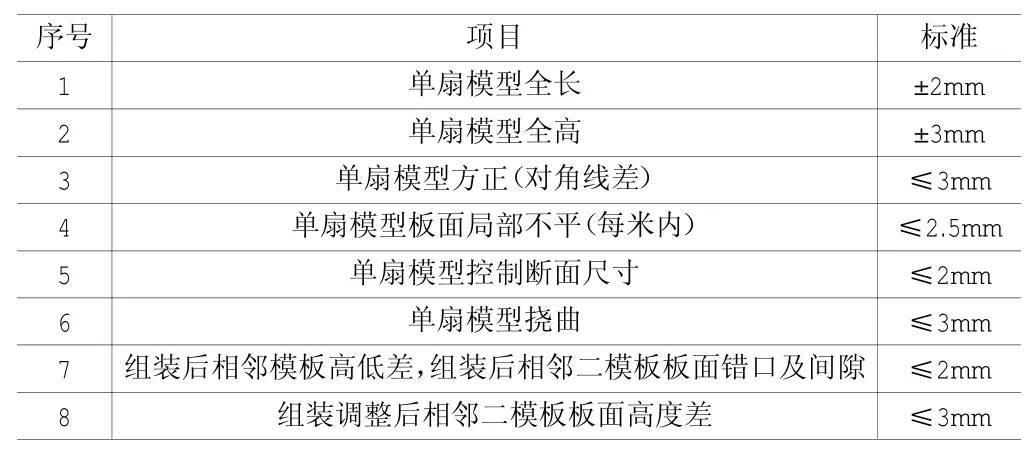

模板的尺寸與長度(分扇長度和組拼后總長度)要求準確;模面要平直,轉角要光滑,焊縫要平順;每扇連接螺栓孔的配合要準確;端模要平正,預應力孔道預留孔的位置要準確;活動底板與兩側底模配合緊密,兩側止漿膠條應順直、完好。32m T梁加工精度要求見表1。

表1

4.2T梁側模、底模反拱度控制

T梁側模反拱度控制,制作33m的側模組裝焊接平臺,依據預設的反拱度值和拋物線方程式算出各模架所在位置的具體反拱度數值,放出反拱,固定好模架后,背筋、下連接筋與模架組裝焊接,鋪設、焊接面板。

T梁底模反拱度控制,在制梁臺座上放出底模扁擔梁的位置,算出各扁擔梁所在位置的反拱度數值,用薄鋼板墊出反拱度。

4.3板面平整度控制

4.3.1材料控制

面板的采購盡量選用平板,少用開平板。面板的切割采用等離子切割,最好不要用火焰切割和剪板機;火焰切割熱量大,切割后板面易翹曲變形,難以保證平整度;剪板機切割有毛邊和踏邊,需要二次加工。

4.3.2制定合理的組裝焊接工藝順序

采用合理的組裝焊接工藝,底模的組裝焊接工藝順序如下:先將面板壓實固定在工裝平臺上→裝背筋→背筋壓實與面板點焊→裝扁擔梁→背筋與面板加強焊。

側模的組裝焊接工藝順序與底模相反,順序如下:固定好模架→下連接筋、背筋與模架焊接→鋪面板→面板壓實與背筋點焊→面板與背筋加強焊。

4.3.3正確選擇焊接設備和器材

為減少焊接變形,模板系統的焊接一般采用CO2氣體自動保護焊,板面與板面的對接焊需要打磨,通常采用手工電弧焊。焊條直徑及焊接電流的選擇取決于面板和筋的厚度,電弧焊一般采用φ3.2~4mm焊條,焊接電流的調整范圍通常是100~240A。

4.3.4打磨、校正

為了保證鋼模的平整度,板面與板面的對接焊縫必須打磨,鑒于工地現場施工條件常采用砂輪磨光機進行打磨、磨光,磨光后的焊縫表面粗糙度Ra要求達到1.6μm,焊縫平面和鋼板平面的凸凹度為0.5mm。

T梁模板變形的校正通常采用火焰加熱矯正法。在選擇火焰點的時候,采用的方法通常是:見圖4板面往上拱的豎面圖,圖5板面往下凹的豎面圖。

圖4 板面往上拱的豎面圖

圖5 板面往下凹的豎面圖

5 結束語

在我國交通日益發達的今天,鐵路和公路建設高速發展,隨著T梁這種簡支梁橋被廣泛應用,其種類和類型也變得多樣化,如從以前的2101、2201發展到現在的2109、2209、8030等種類越來越多。雖然不同類型T梁結構和外形尺寸存在一定的差異,以及不同工程施工單位對模板的要求各有不同,但是不同類型T梁模板設計過程中的總體要求以及關鍵加工質量相關要求是不會變的。目前我們的設計主要追求的令施工方滿意、經濟、高效、高質量的模板。

[1]張鎮華,秦桂娟,魏煒.建筑工程板施工手冊[Z].中國建筑工業出版社,2004(2):439~447.

[2]張良杰,張為增.新型建筑模板實用技術[Z].中國建筑工業出版社,2007(1):282~285.

[3]夏漢勇.T梁模板施工中常見問題的預防措施探討[J].城市建設理論研究(電子版),2012(20):78~79.

[4]劉旭陽.T梁模板的設計與生產中的質量控制[J].中國建筑金屬結構,2009(7):57~59.

TU755.2+1

A

1673-0038(2015)43-0229-02

2015-9-10

;余曉琳(1975-),女,工程師,本科,主要從事鐵路和公路橋梁的鋼模板設計與制作加工工作。