噴丸校形對薄壁蒙皮結構疲勞性能影響的研究

楊 坤

噴丸校形對薄壁蒙皮結構疲勞性能影響的研究

楊 坤

介紹了薄壁蒙皮結構噴丸校形方法,通過試驗方法研究了噴丸校形對零件疲勞性能的影響,試驗結果表明噴丸校形對不同材料薄板疲勞性能影響有差異,為型號實際應用提供了數據參考。

薄壁蒙皮是飛機重要承力結構件,成形工藝是其制造的重要的工藝之一,傳統成形方法為滾彎成形和拉伸成形。滾彎成形用于單曲蒙皮成形,拉伸成形用于復雜外形蒙皮成形。蒙皮成形后會進行如機加、化銑等工序以去除部分材料。在整個加工過程中難免造成蒙皮外形變形超差,影響飛機氣動性能。因此校形工藝自然成為蒙皮成形的重要技術之一。

傳統蒙皮校形方法有人工校形和機械校形,如人工榔頭敲擊,單曲蒙皮二次滾彎等,但校形效果不理想,特別是對于大尺寸蒙皮,人工校形異常困難。如何解決校形問題,不妨從蒙皮成形技術的發展中需求突破。

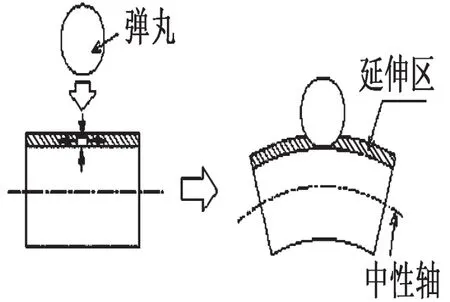

近年來,隨著現代先進飛行器對氣動性能的要求的提高和計算機技術的飛速發展,極大促進了噴丸成形技術的研發,出現了如預應力噴丸成形、數字化噴丸成形、雙面噴丸成形、激光噴丸成形、超聲波噴丸成形、高壓水噴丸成形等,大大擴展了噴丸成形的加工能力和適用范圍。噴丸成形的原理利用高速彈丸流撞擊金屬板材表面,使受撞擊的表面表層材料產生塑形變形,逐步使板材發生向受噴面凸起的彎曲變形而達到所需外形的一種成形方法,見圖1。該技術已成功應用于C130、F15、B777、A310、A380等壁板零件制造中,其技術優點有:

工裝簡單,不需要特殊模具,成本低;

適用范圍廣,對零件尺寸適應性強,且單曲外形和雙曲外形均可應用;

零件表層形成殘余壓應力,有利于改善零件的抗疲勞性能。

噴丸校形和噴丸成形原理一致,本文針對大尺寸薄壁蒙皮結構噴丸校形技術進行了分析研究,通過試驗研究了噴丸校形對零件疲勞性能的影響,為型號實際應用提供了數據參考。

圖1 噴丸成形原理圖

蒙皮結構噴丸校形疲勞性能影響驗證

從噴丸成形原理上分析,零件噴丸后表層形成殘余壓應力,有利于改善零件的抗疲勞性能。在實際應用噴丸校形工藝時,噴丸校形效果會受彈丸尺寸、噴丸氣壓、噴丸時間、噴丸距離及噴丸角度等工藝參數影響,為研究噴丸校形對零件疲勞性能的實際影響,本研究根據實際型號應用情況設計開展了相關試驗驗證研究。

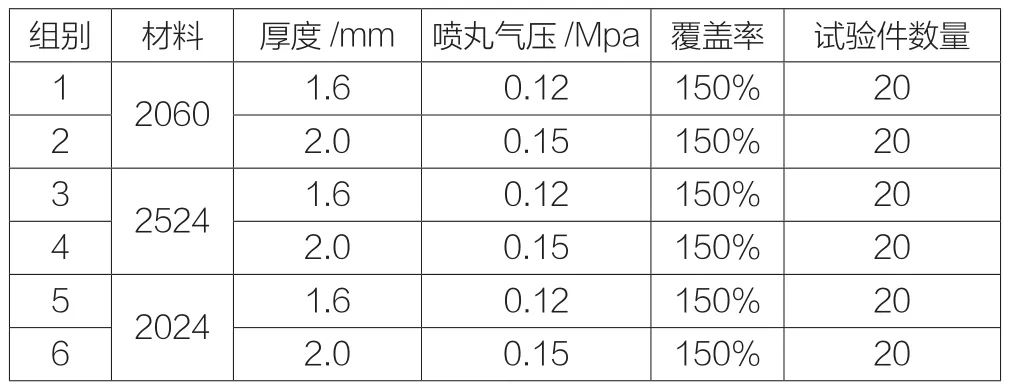

試驗規劃

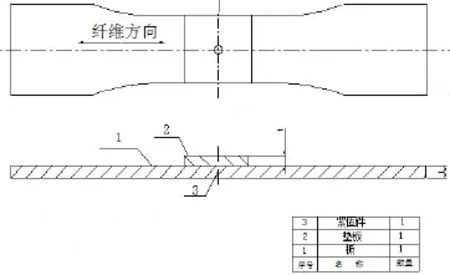

針對型號應用中壁板類結構實際使用的主要結構參數,試驗主要規劃了第三代鋁鋰合金2060板材、常規鋁合金2524和2024板材三種材料的試驗件,厚度規格為1.6mm、2.0mm兩種,噴丸氣壓為0.12Mpa、0.15Mpa,彈丸相同,試驗件噴丸由人工手持噴丸設備完成,具體試驗項目見表1。試驗件型式見示意圖2,試驗件制造有具備加工條件的工廠加工制造,試驗標準依據航空工業標準HB5287-96《金屬材料軸向加載疲勞試驗方法》進行。

圖2 試驗件

表1 試驗項目

試驗結果分析

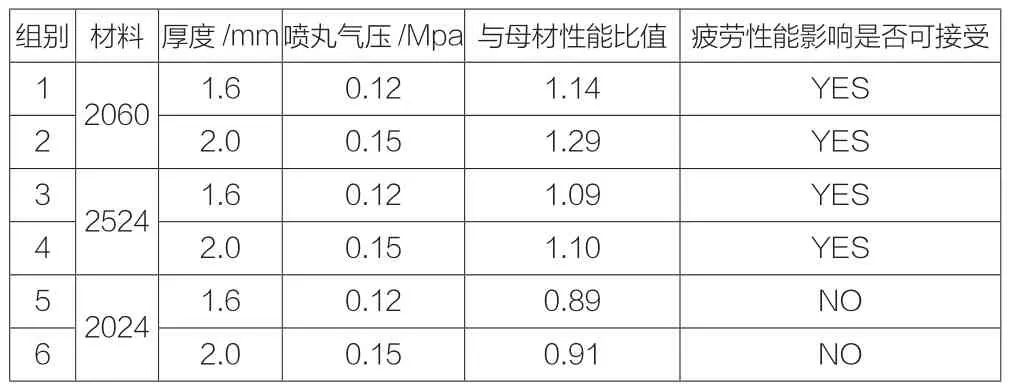

根據試驗測試數據,分析結果見表 2。從表2數據可以看出:

鋁鋰合金2060、常規鋁合金2524兩種規格板材噴丸校形后,相對噴丸前疲勞性能提升約10%~30%,平均約15%,有利于零件疲勞性能改善。

常規鋁合金2024兩種規格板材噴丸校形后,相對噴丸前疲勞性能降低約10%,為此不建議對該類情況的薄壁零件進行噴丸校形。

同種材料兩組試驗對比,噴丸后鋁鋰合金2060板材疲勞性能有明顯改善,且相差較大。相比之下,常規鋁合金2524和2024兩種板材無明顯改善。

噴丸校形對三種材料的板材疲勞性能的影響不同,噴丸校形對鋁鋰合金2060板材疲勞性能有明顯改善,常規鋁合金2524次之,而試驗測試的常規鋁合金2024板材噴丸后性能降低。

表2 試驗結果

結束語

本文通過試驗研究了噴丸校形對薄壁結構疲勞性能的影響,為型號應用提供了數據參考,但試驗結果有明顯差異性,噴丸校形對三種材料的板材疲勞性能的影響不同。另一方面,噴丸工藝控制對噴丸結果有直接的影響,特別是人工噴丸不夠穩定,后續有必要開展進一步工作,研究具體彈丸直徑、噴丸氣壓、噴丸距離、覆蓋率等參數對零件疲勞性能的影響。同時,近年來預應力噴丸成形、數字化噴丸成形、雙面噴丸成形、激光噴丸成形、超聲波噴丸成形、高壓水噴丸成形等新型先進噴丸成形技術發展迅速,而且結合自動化控制技術,其技術穩定性更好,成形精度更高,部分成形技術在國外已得到商業應用,例如空客利用超聲波自動化成形技術對A380激光焊接機身整體壁板進行校形,實現了不需任何人工校形的全自動化噴丸加工,后續國內應積極開展相關研究工作。

10.3969/j.issn.1001-8972.2015.15.007