C30P10向下泵送混凝土的技術應用

蘇海 李可壽

(廣西華宏沙井混凝土有限公司 廣西 南寧 530000)

C30P10向下泵送混凝土的技術應用

蘇海李可壽

(廣西華宏沙井混凝土有限公司廣西南寧530000)

結合工程實例采用纖維、粉煤灰和礦粉三摻技術配制C30P10向下泵送混凝土應用的關鍵技術。從混凝土的原材料選擇、和易性、經時損失、抗滲性能等方面進行研究,通過配合比優化,管道科學合理布局,解決了向下40m深泵送大體積錨碇混凝土技術難題。結果表明三摻技術可以有效改善混凝土的性能,滿足抗滲指標,對向下泵送混凝土起到關鍵作用。

向下泵送混凝土;錨碇;抗滲性

引言

隨著城市化進程的加快,樓王多層地下層、市政地鐵及景觀大橋等工程需要向下泵送混凝土越來越多,而向下泵的混凝土產生的自重下落而導致運動離析堵管的現象突顯,故對混凝土的工作性能提出了更高的要求。本研究采用普通纖維、粉煤灰和礦粉的三摻法,配制C30P10向下泵送混凝土關鍵技術,具有較高產社會效益和經濟實用價值。

1 工程概況

總投資8.89億元的南寧英華大橋起于西岸風亭路,上跨亭江路,向東跨越邕江后,在柳沙半島接英華路。主線全長主橋為45+410+45m的三跨連續鋼箱梁單纜斜吊懸索橋,梁體為單箱四室扁平流線型結構,上塔柱及橫梁為鋼結構。索體為單索面懸索橋,主跨在成橋狀態下垂跨比為1:9,吊索水平間距10m。索體兩端設計64220m3混凝土錨碇,分7層澆灌。混凝土技術指標要求符合《公路工程混凝土結構防腐技術規范》(JTG/TB07-01-2006),《公路橋涵施工技術規范》(JTG/TF50-2011),《城市橋梁工程施工與質量驗收規范》(CJJ2-2008)。配合比要求:抗滲等級為P10,聚丙稀晴纖維摻量1kg/m3。

2 檢驗原材料

2.1水泥

水泥選取當地品牌廣西華宏水泥股份有限公司生產的P.O. 42.5級散裝水泥。水泥質量性能檢驗結果如表1。

表1 水泥性能

2.2粉煤灰

粉煤為采用南寧造紙廠的生產的Ⅱ級粉煤灰。檢驗指標見表2。

表2 粉煤灰性能

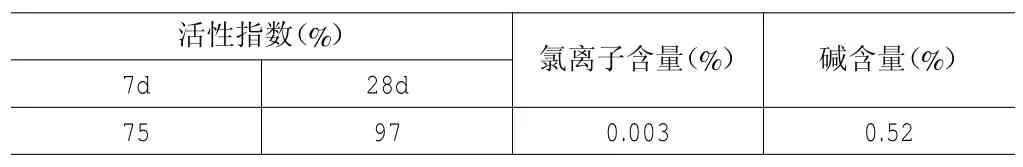

2.3礦粉

礦粉選用防城港市金鑫礦粉廠生產的S95級礦粉。檢驗指標見表3。

表3 礦粉性能

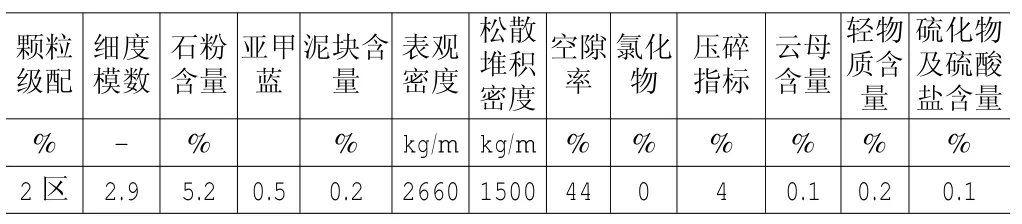

2.4砂子

砂采用南寧本地的卵石破碎的機制砂。檢驗指標見表4。

表4 砂子性能

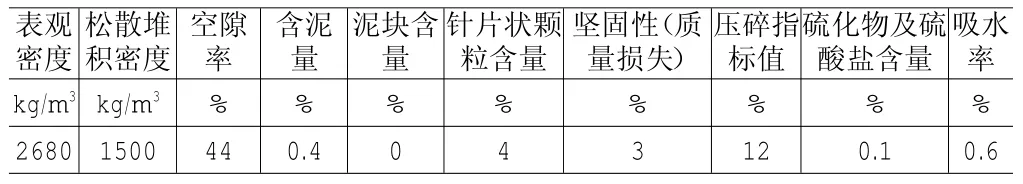

2.5碎石

石子采用武鳴縣石灰石5~25連續級配。檢驗指標見表5。

表5 石子性能

2.6外加劑

外加劑選用南寧寶象建材有限公司的BX-Ⅱ聚羧酸系高效減水劑。檢驗指標見表6。

表6 減水劑性能

3.1混凝土配合比設計

配合比設計是實現預拌混凝土性能的一個重要過程,也是保證預拌混凝土質量的重要環節。根據該工程對混凝土強度,抗滲指標及施工方式的要求,來考慮混凝土配合比。

(1)強度保證:低水膠比是混凝土強度保證,C30宜在0.4~0.45之間,在試配過程中選用3個水膠比,0.41,0.42,0.43。在用水量降低情況下混凝土坍落度損失過快,通過外加劑參量調整使混凝土的初凝時間在10h左右。同時利用礦粉的后期強度發揮作用大,采用60天齡期抗壓強度作為評定標準。

業中屋面的保溫材料主要有現澆保溫材

(2)抗滲保證:抗滲性能高是對混凝土耐久性的保證。通過降低水膠比提高混凝土的密實度。

3 試驗

(3)水化熱的保證:對于大體積混凝土,為了防止水化熱過高造成內處溫差過高產生開裂,在保證各項技術指標前提下,減少水泥用量,提高礦物摻合料用量,本工程配合比礦物摻合料的比例在45~55%之間。

(4)抗裂保證:為保證往下運輸時混凝土中漿體會與骨料流動同步,加入短纖維增加抗裂性,膠凝材料總量在380~400kg/m2之間,要求各易性良好,不離析,不泌水。

依據以下配合比設計原則,采用3個不同水膠比0.41,0.42,0.43設計配合比如表7。

表7 不同水膠比的配合比

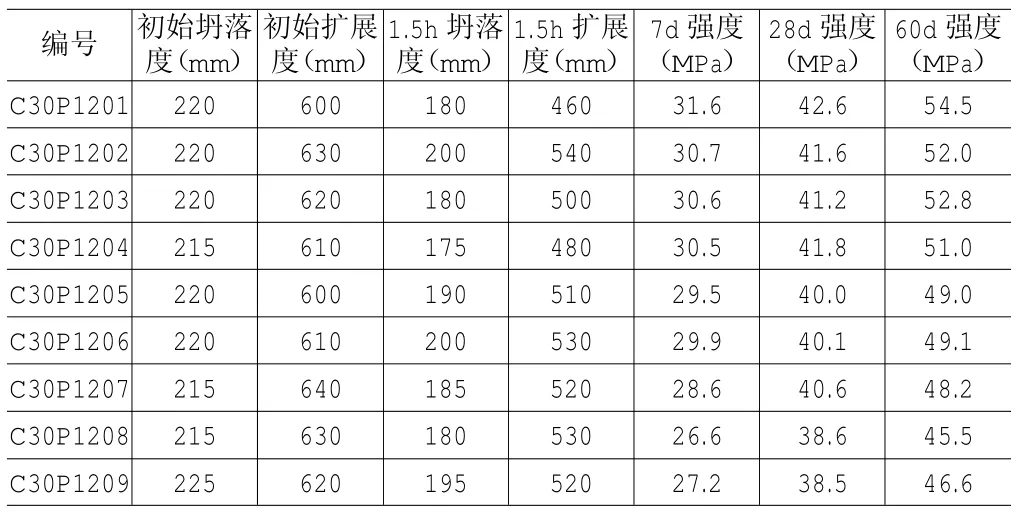

3.2配合比優選

表8 C30P10不同配合比性能檢測檢查表

綜合考慮混凝土耐久性及外界溫度變化對混凝土坍落度損失影響會比試驗結果波動大等因素,選取了低水膠比以確保耐久性的高保證系數,選取0.41水膠比,同時選定坍落損失最小配合比C30P1002。

3.3抗滲性能試驗

選取兩組C30P1002的抗滲試件進行檢驗,從水壓0.1MPa開始加壓,每8h增加壓強0.1MPa水壓力,經124h加壓至1.7MPa勻未見混凝土表面滲水。對12個抗滲試件進行壁裂觀察,試件滲水高度在10~12cm之間。試驗表明該配比抗滲能力達到P16,滿足設計要求。

4 混凝土施工控制技術

4.1澆筑方案

本工程單個錨碇混凝土方量為32110m3,錨碇結構大體積混凝土的溫控主要從錨碇的分塊及分層施工來控制混凝土芯部水化熱。分7層,每層2m厚。整塊分4塊,分塊留2m后澆段。錨碇基礎混凝土澆筑順序為錨塊基礎→右側向基礎→左側向基礎→錨室基→錨塊基礎。錨碇混凝土分層澆筑,每次澆筑厚度為2m。錨體各層間混凝土澆筑時間為7d。

4.2混凝土生產控制

我公司共有3m3生產線2條和4.5m3生產線1條,從公司到英華大橋路程約40min,為確保混凝土的質量穩定,試驗室、操作樓、生產調度和現場調度密切配合實時跟蹤。試驗室做到每車混凝土出廠坍落度控制在210~230mm之間,流動度控制在610~ 650mm之間。調度室保證25臺攪拌車正常投入,并根據現場泵料速度調動車輛,做到施工現場不積車、不斷料。

4.3管道布置

(1)管道材料的選擇:考慮澆灌部位的方量大。依經驗,碎石地泵的管道耐磨度在通過10000方混凝土左右就會被磨穿,本工程全部采購新的加厚耐磨高壓管做為立管,避免中途高空換管的麻煩;

(2)管道緩沖區距離:水平管道從泵車出料后水平管道要保證15m以上距離,防止混凝土直接下流空產生負壓導致混凝骨料堆積產生堵管;

(3)彎管:事實證明,很多堵塞都在90°彎管處,所以彎管數量盡量少,彎管的曲度越大越好;

(4)洗管:每次泵完混凝土后,務必打開車底蓋,保證尾水清潔,減少管道內沉砂造成栓堵,其次采用兩個海綿球重疊把管內的積砂壓出。

4.4混凝土養護

混凝土澆筑完成后,待混凝土達到一定強度后,蓄水保濕養生,然后覆蓋土工布、彩條布兩層材料進行保濕和保溫養護,防止混凝土出現收縮裂縫。

4.5混凝土溫度監測

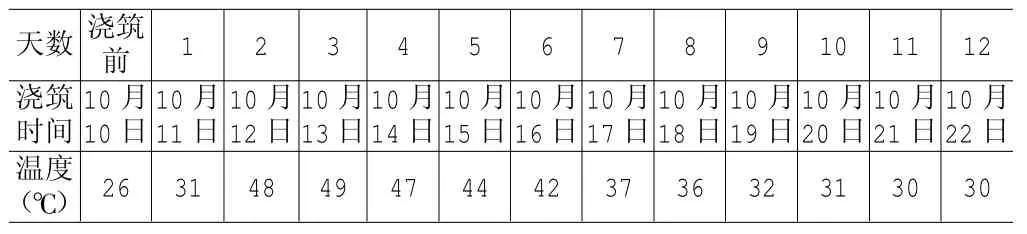

混凝土芯部檢測采用埋設溫度傳感器和無線測溫系統,定時自動測溫,自動報警,當超過預警值時,發出警報,調整水循環系統進口水溫和流速,確保混凝土內部溫度不超過50℃,內外溫差不超過25℃。我們對32個測點進行了連續12d的數據監測,每天平均溫情況如表9。

表9 溫度監控數據表

由監測情況可知,澆筑后錨碇的溫度最高峰出現在第3天,平均溫度達到49℃,在控制指標范圍。混凝土澆筑完成后,我們進行冷卻水管通水降溫,為了使冷卻水溫度均衡,使管道中流入的水和返回的水溫差不超過25℃,利用轉換裝置每天更換通水方向,力求均勻冷卻。錨塊混凝土溫度降到最終穩定溫度后,再進行后澆段的施工。為防止上層混凝土澆筑后使下層混凝土溫度回升,還應對下層混凝土進行二次通水冷卻,通水時間根據測溫結果來確定。

5 工程澆筑結果

本工程錨碇部份于2013年10月開始澆筑,2014年4月完成,歷時6個半月。拆模后,錨塊表面光滑,色澤穩定,工程實體無漏筋、起泡、裂縫及孔洞等問題。現場共抽取制做了452組試塊,124組抗滲試件;標準養護試件28d抗壓強度平均值為:41.5MPa左右,60d強度達到50MPa左右。抗滲試件采用加壓法測得抗滲等級滿足全部P10要求。該錨碇經南寧政工程質量監督局、廣西質量檢查站、監理、施工方和業主聯合驗收合格,評定C30P10混凝土完全符合工程設計要求。

6 結論

(1)本工程使用纖維、粉煤灰和礦粉三摻技術,配制的C30P10混凝土,可以提高新拌混凝土的和易性,水化熱小,同時可以降低混凝土的經時損失。

(2)外加劑應選擇保塑性好,減水率大,大流態的聚羧酸高效緩凝減水劑,可以提高新拌混凝土的強度和可泵送性能,抗滲性能明顯。

(3)向下泵送的混凝土的管道必須密閉,防止管道間漏汽、漏漿。盡可能減少彎管數量,在必須采用彎管時必須有傾角。在管道下落全程盡可能不出現平管,當有平管時,務必設置斜度。

(4)在混凝土向下泵送中,坍落度保持在18~20cm為宜,和易性良好。過小的坍落度會造成泵送困難,過大的坍落度會造成骨漿離析。

[1]于景超.大摻量復合礦物摻合料高性能混凝土在橋梁工程中的應用.混凝土,2012,2.

[2]朱圣敏.從原材料和配合比分析泵送混凝土現場堵管原因及對策.混凝土,2013,4.

TU755

A

1673-0038(2015)23-0080-03

2015-5-16

蘇海(1978-),男,任攪拌站站長、試驗室技術負責人。