不確定需求下的設備動態布局方法

馬淑梅 蔡惠森 張一帆 李愛平

同濟大學,上海,201804

不確定需求下的設備動態布局方法

馬淑梅蔡惠森張一帆李愛平

同濟大學,上海,201804

針對現有車間設備動態布局方法存在的不足,在考慮產品需求不確定性對布局性能穩定性影響的基礎上,提出了一種結合模糊理論與改進遺傳算法的不等面積設備動態布局方法。分析了產品需求不確定性及其隨時間變化特性,引入了三角模糊數描述不確定產品需求;通過分析各生產階段間的設備重組過程,將動態布局轉化為數個靜態布局,構建了基于柔性區域結構的不確定需求動態布局模型。結合三角模糊數運算及排序方法與自適應局部搜索機制提出了改進遺傳算法,以物料搬運及設備重組費用總和為優化目標,解決不確定需求下的不等面積設備動態布局問題。通過算例測試和實例分析,驗證了所提方法的有效性和實用性。

不確定需求;改進遺傳算法;不等面積;設備動態布局

0 引言

車間設備布局規劃是制造過程的重要環節,良好的車間布局可以提高企業整體效益,降低高達50%的生產運營費用[1]。傳統靜態布局方法假設設備間物流量固定不變,忽視了品種、產量等因素波動的長遠影響。動態車間設備布局方法將整個布局使用期限劃分為多個生產階段,綜合考慮各個生產階段的產品類型及需求信息,并在生產階段間進行設備重組,因其對市場變化的快速響應能力而引起學者們的廣泛關注[2-4]。在設備動態布局規劃中,影響布局性能的主要因素有規劃中所使用信息的準確性、設備布局模型和求解算法。

大多數動態布局研究均假設規劃中使用的信息是絕對準確的,但是布局規劃必須在產品投產前完成,規劃中涉及的品種、需求等與產品相關的信息均由市場預測方法獲得,具有不確定性。再者,由于長期預測比短期預測準確性更低,信息的不確定性隨著時間推移而增大,故對布局性能的影響也隨之增大。在布局規劃涉及的諸多信息中,需求信息直接影響設備間物流量的大小,對布局性能穩定性影響最為嚴重。

近年來,開始有學者在動態布局規劃中,考慮需求不確定性的影響。Balakrishnan等[5]研究了動態布局中產品需求的預測誤差問題,證明了產品需求的不確定性對布局性能穩定性影響極大。Samarghandi等[6]采用模糊理論對不確定的物流量進行建模,研究車間設備動態布局問題,但是沒有考慮不確定性隨時間增大的性質。Drira等[7]研究了不確定需求下的動態布局問題并提出了一種有效的求解方法。以上研究均說明了考慮需求的不確定性可以提升布局面對需求波動時性能的穩定性,但是在布局模型上均采用離散式模型,假設所有設備形狀尺寸均相同,在生產實際中,易造成空間浪費,最終獲得的離散式塊狀布局亦不利于轉化為生產實際應用。

設備布局模型可以分為離散式和連續式,相比離散式布局模型,連續式布局模型考慮設備面積不盡相等的影響,以期獲得更貼合實際的設備布局方案。由于求解相對困難,連續式布局模型主要被應用于靜態布局的研究中,在動態布局中的應用較少。McKendall等[8]解決了基于混合整數規劃的動態布局問題;Mazinani等[9]則研究了以柔性區域結構為布局模型的動態布局問題,但是均未考慮需求的不確定性。由于解決組合優化問題的良好表現以及易于編碼等優點,遺傳算法被廣泛地應用于設備動態布局問題中[10]。遺傳算法在解決較小規模問題時表現優異,但是在較大規模問題求解過程中也面臨著收斂速度緩慢和陷入局部收斂等問題。動態布局具有多階段多約束特性,屬于大規模問題,因此應用遺傳算法求解動態布局問題時通常需對算法進行改進。

綜合以上分析可知,在不確定需求環境下的動態布局問題研究中,還存在有待深入研究的地方。在需求信息的處理上,需要考慮需求不確定性對布局性能穩定性的影響,所以必須正確描述需求不確定性及其隨時間增大的特性;在布局模型上,為更貼合實際并提高車間面積利用率,必須考慮設備面積不盡相等的實際情況,從而使布局方案在轉化為生產應用時更為容易;在求解算法上,解決較大規模問題時,算法應具有較快的收斂速度,并能有效避免局部收斂。

因此,本文采用模糊理論描述產品需求不確定性以提升布局面對需求波動時的性能穩定性,同時避開概率分布函數所引起的計算復雜性,構建以針對不等面積設備的多行線性布局模型為基礎的動態布局模型;引入自適應局部搜索機制來改進遺傳算法性能,在增加較小運算量的前提下提升遺傳算法的收斂速度并強化搜索方向性;再將改進遺傳算法與三角模糊數運算與排序方法結合,解決不確定需求下的動態布局問題。

1 不確定需求下的不等面積設備動態布局模型

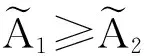

1.1不確定需求的處理方法

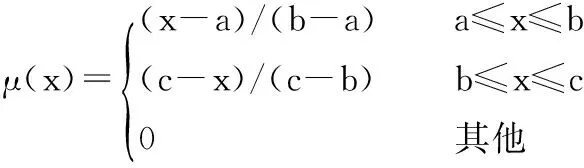

(1)

由隸屬函數可以看出,b為可能性最大的值,而上限c與下限a之差的大小則表示該三角模糊數不確定性的大小。

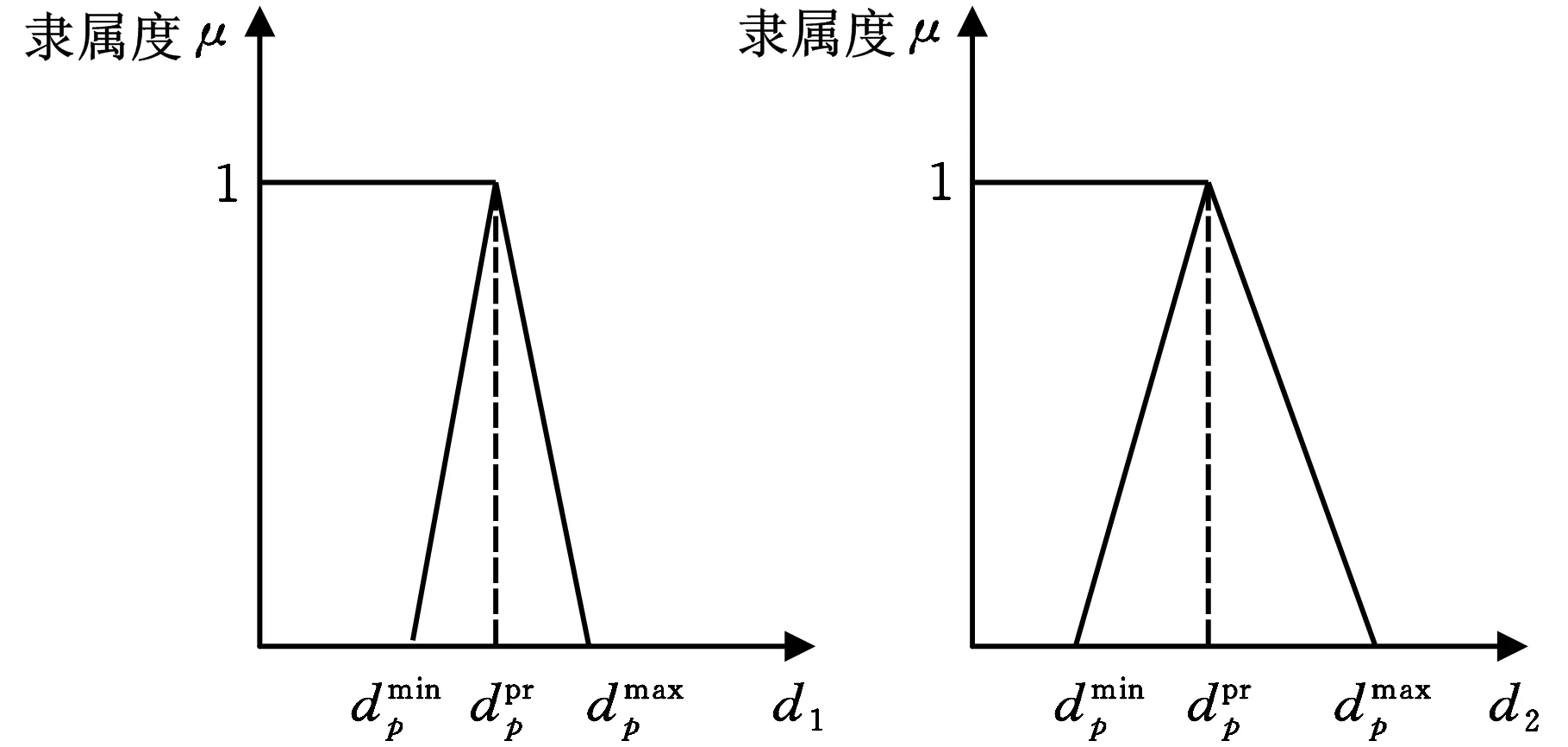

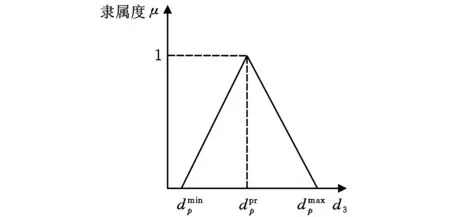

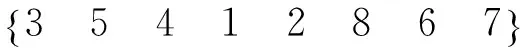

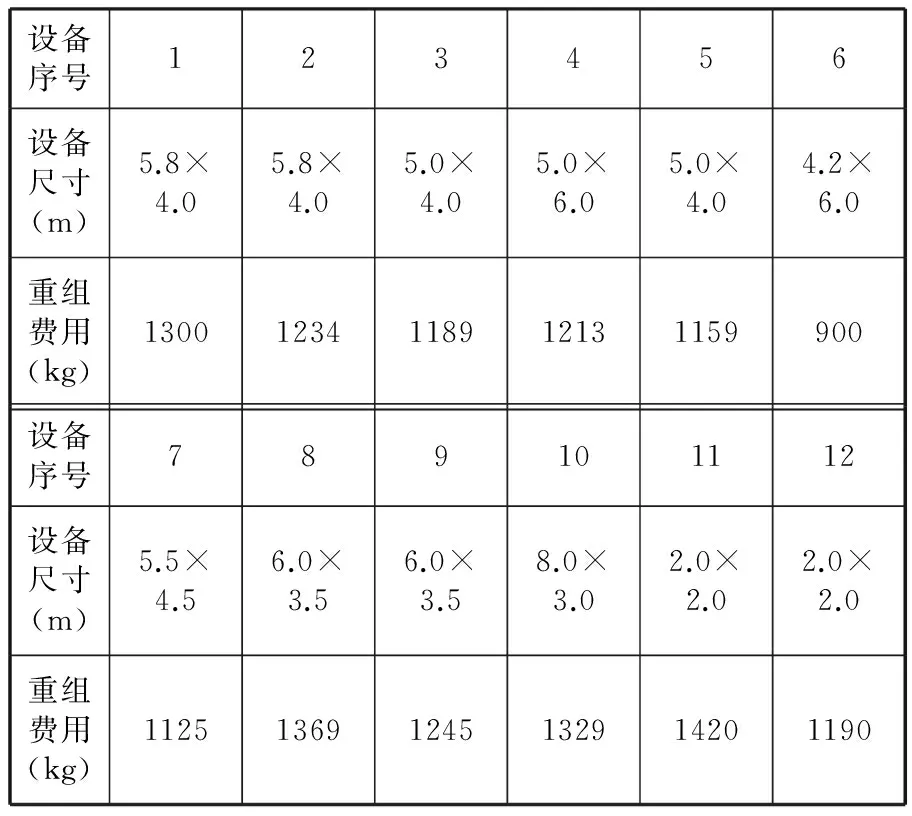

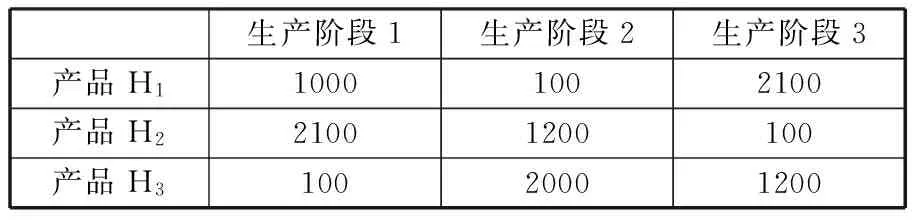

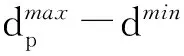

(a)生產階段1(b)生產階段2

(c)生產階段3圖1 不同生產階段的需求不確定性

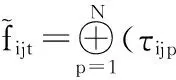

(2)

式中,N為產品種類數。

1.2問題描述與相關假設

在多品種加工車間中,將車間布局的規劃使用期限劃分為多個生產階段,每個產品在每個階段的具體產量需求數據通過預測獲得,具有不確定性;因為長期預測的可靠性比短期預測的可靠性低,所以產品需求數據的不確定性隨生產階段的推移而增大。本文研究的問題就是在考慮上述產品需求不確定性的前提下,在每個階段對已知的M臺不等面積設備進行布局,并允許階段間設備重組,以物料搬運與設備重組費用總和最小為目標,最終獲得切合實際的動態布局方案。

連續型布局模型主要有混合整數規劃(mixed-integer programming, MIP)和柔性區域結構(flexible bays structure, FBS)兩類。混合整數規劃雖然理論上可以獲得物料搬運費用更小的布局方案,但是由于過多的邊界參數導致求解困難。相比混合整數規劃模型,柔性區域結構求解更為簡單,也是最容易轉化為實際應用的布局模型[11]。多行線性布局[12]是柔性區域結構的特殊形式,其每一行相當于柔性區域結構中的一個區域,并且增加了設備間距和行間距約束,因此具有易于轉化為實際應用、求解相對容易的優點,是一種面向不等面積設備的設備布局模型。本文采用多行線性設備布局模型,并假設:①布局車間和設備形狀均為矩形且尺寸已知;②設備放置的方向確定;③布局車間生產產品型號及其對應的單位物流量已知。

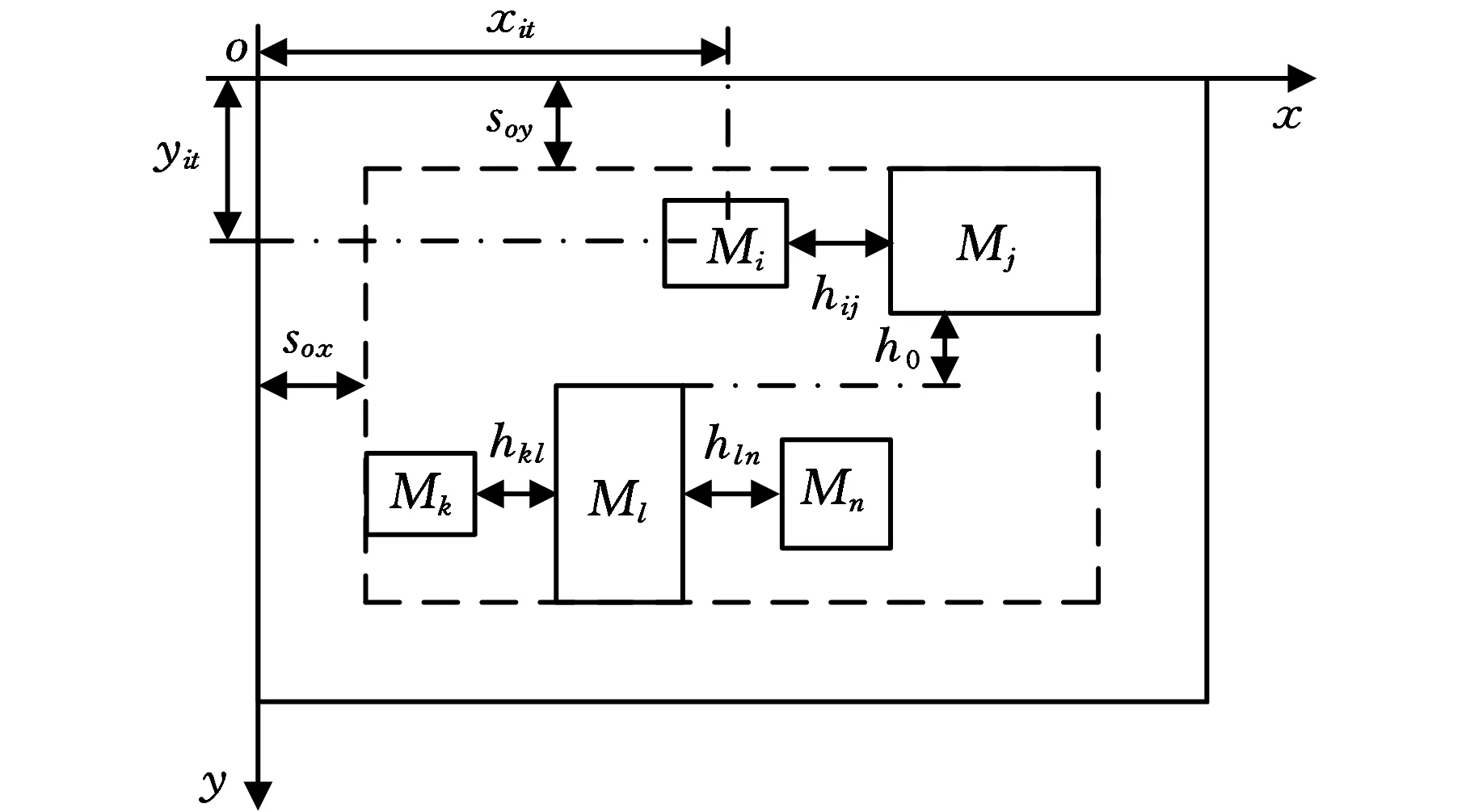

圖2是多行線性車間示意圖,M臺設備分行布置,在同一行內各設備縱向(y軸)坐標相同,L、W分別為車間的長度和寬度。xit、yit為設備i幾何中心在t階段時的x、y坐標,hij為設備i與j間要求的橫向最小距離;s0為最小縱向行間距;so x、soy為設備邊界與車間邊界的橫向安全距離和縱向安全距離;six、siy分別為設備i的橫向和縱向尺寸。具體約束條件表達如下。

(1)設備間橫向距離約束。即在水平方向相鄰設備的距離必須不小于設備間要求的橫向最小距離hij:

(3)

式中,Zikt為決策變量,如果在t階段設備i布置于k行則取1,否則取0。

圖2 多行線性設備布局示意圖

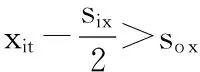

(2)設備行間距約束。即任意兩行設備(p行、q行)的行間距必須不小于縱向行間距要求s0:

(4)

(3)邊界約束。為便于物料搬運和人員運動,設備邊緣與車間邊界間的距離必須不小于最小安全距離:

(5)

(6)

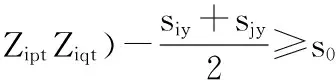

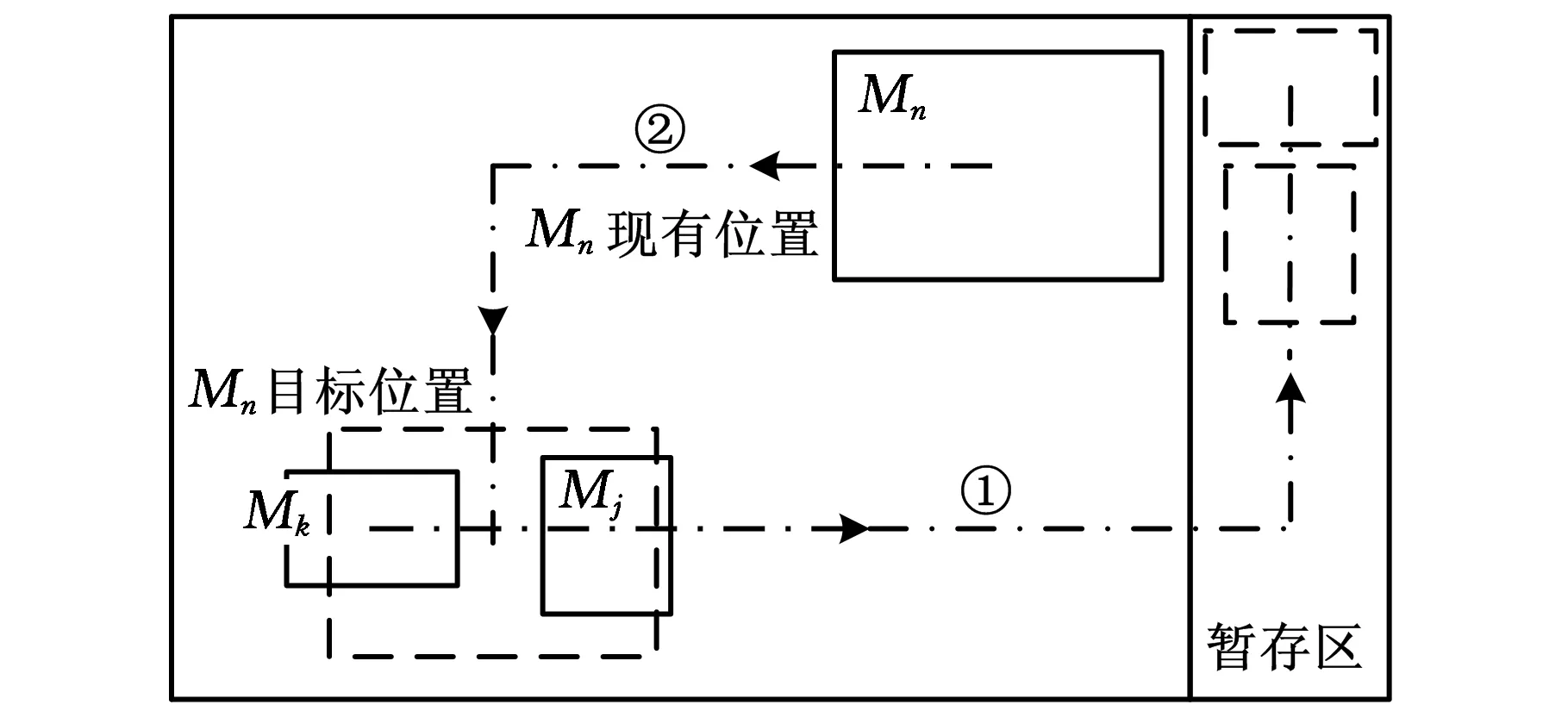

設備重組是在已有布局上進行設備位置改變的復雜過程。本文根據車間實際情況,簡化設備重組過程,假設在車間邊緣位置有足夠大的設備暫存區,則相鄰生產階段間的設備重組步驟如下:

(1)在待重組設備中隨機選擇一臺設備Mn為當前重組設備,先將該設備Mn目標位置上的現有設備移至暫存區,再將設備Mn移至目標位置;

(2)在暫存區設備中選擇一臺設備為當前重組設備,按照步驟(1)的方法對當前重組設備進行位置重組,重復此步驟直至暫存區上無設備存放;

(3)判斷是否完成所有設備重組,若未完成,返回步驟(1)。

圖3所示為設備Mn的重組過程,先將Mn目標位置上的設備Mk、Mj移至暫存區,再將設備Mn移至目標位置。

圖3 動態布局重組過程

1.3優化目標模型

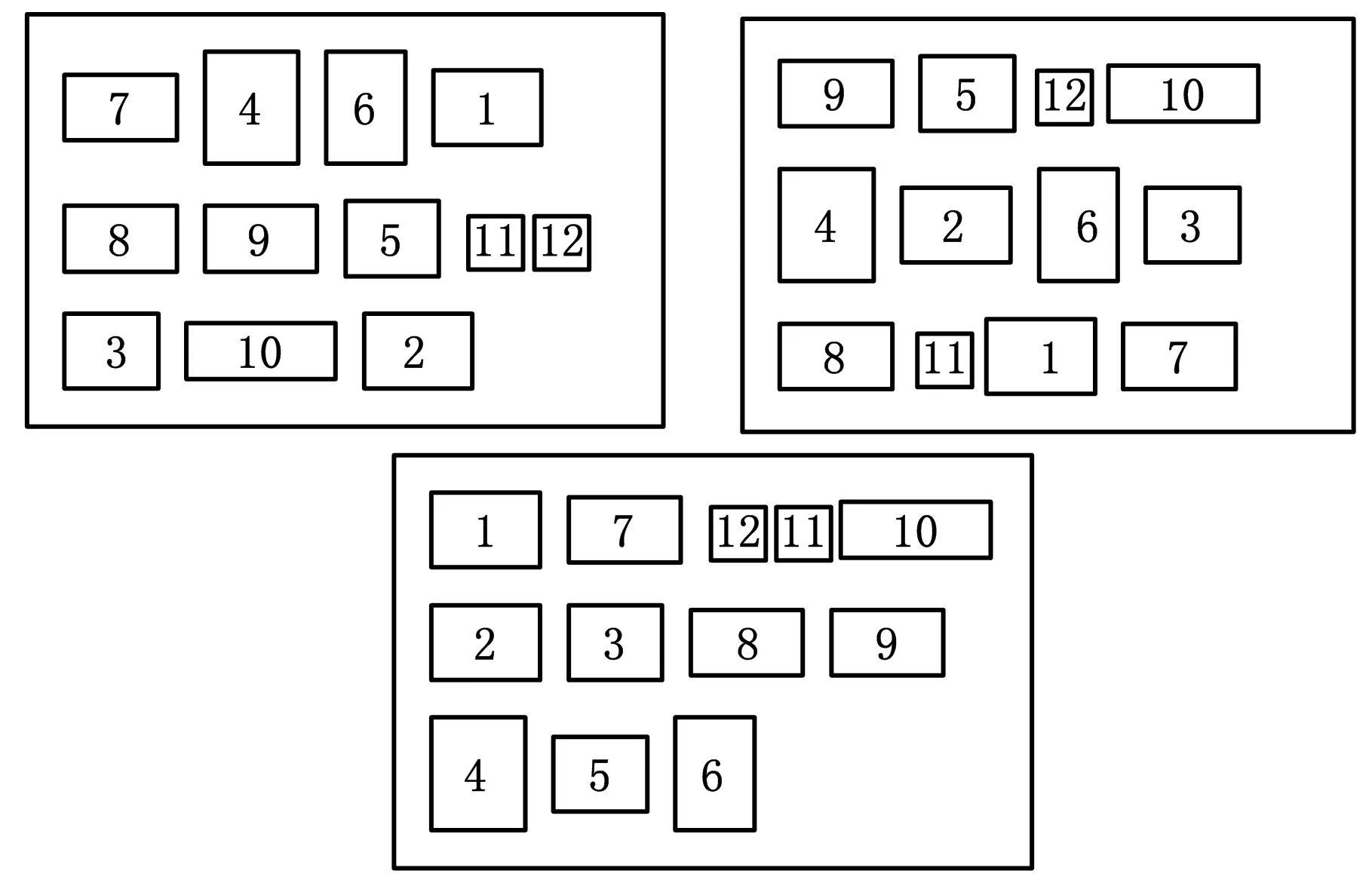

車間設備布局的主要優化目標是物料搬運費用最小,因此求解時必須考慮布局重組產生的費用。按照上述動態布局設備重組過程,階段間的設備重組費用主要由設備從現有位置移至目標位置、設備從現有位置移至暫存區和設備從暫存區移至目標位置三個設備移動動作所產生。車間動態設備布局方法的優化目標為整個規劃期物料搬運與設備重組費用總和最小,即

(7)

2 基于改進遺傳算法的設備動態布局問題求解方法

2.1遺傳算法的改進

本文選擇遺傳算法作為求解方法,并根據所解決問題的特性對遺傳算法進行改進:

(1)結合三角模糊數字運算和排序方法。遺傳算法的目標值計算和比較通常是精確數值運算,但是在上述構建的基于不確定需求的不等面積動態設備布局模型中,作為輸入之一的需求數據是三角模糊數字,目標值計算過程涉及模糊運算,目標值的比較亦是模糊數字的大小比較。因此,在遺傳算法中引入三角模糊數字計算和排序方法,根據三角模糊數字運算規律計算獲得每個可能方案的目標函數值,再按照模糊數字排序方法比較不同方案目標值的大小,完成優勝劣汰過程。

(2)引入自適應局部搜索機制。遺傳算法是一種全局搜索進化算法,可有效避免局部收斂,但是在解決大規模復雜問題時存在收斂緩慢問題。引入局部搜索機制既可提升遺傳算法收斂速度,又可通過在次優解的領域搜索增加獲得最優解的概率[13],是改善遺傳算法性能的有效方法。但是局部搜索需要進行大量的運算,將會大大延長求解時間,同時有可能導致局部收斂。因此,本文在遺傳算法中引入的是基于相似系數方法[14]的自適應局部搜索機制,并非在每次循環都進行局部搜索,而是通過計算每次遺傳循環中種群的平均相似度系數,判斷是否需要局部搜索。

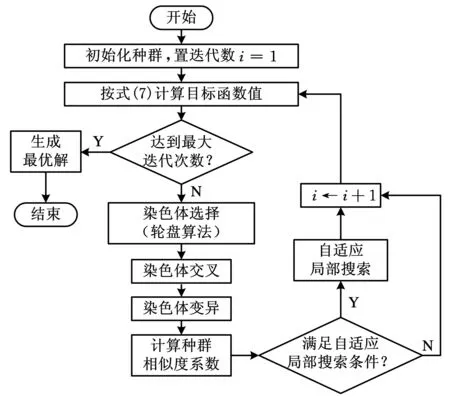

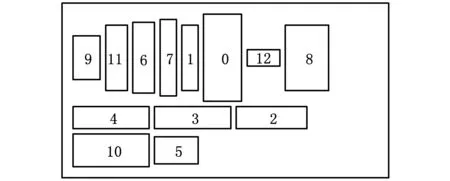

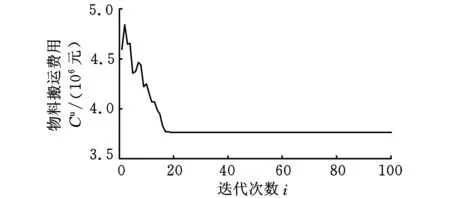

改進遺傳算法的求解流程如圖4所示,具體求解步驟如下。

圖4 改進遺傳算法的求解流程圖

(1)迭代數i=0,隨機產生初始種群P0,種群規模N0,置P0為當前種群P。

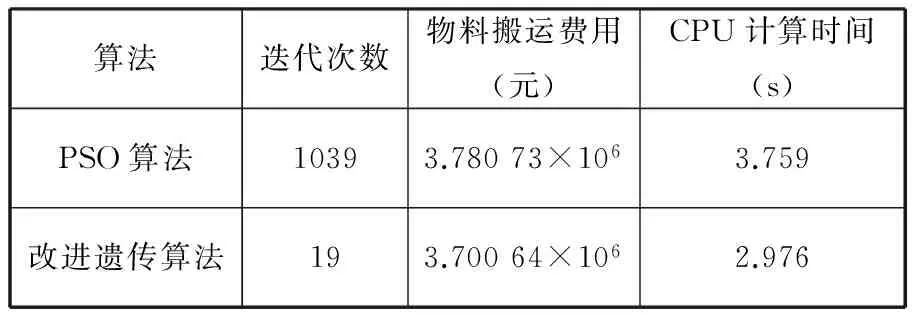

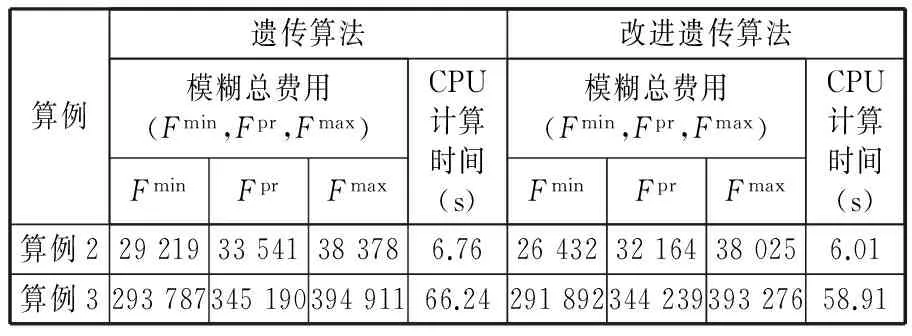

(2)根據式(7)計算當前種群目標值,比較獲得當前種群的最優個體并置為當前最優解Be。

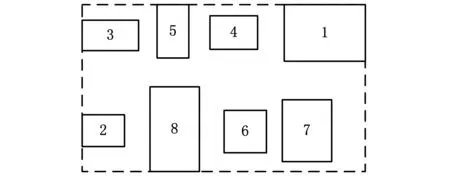

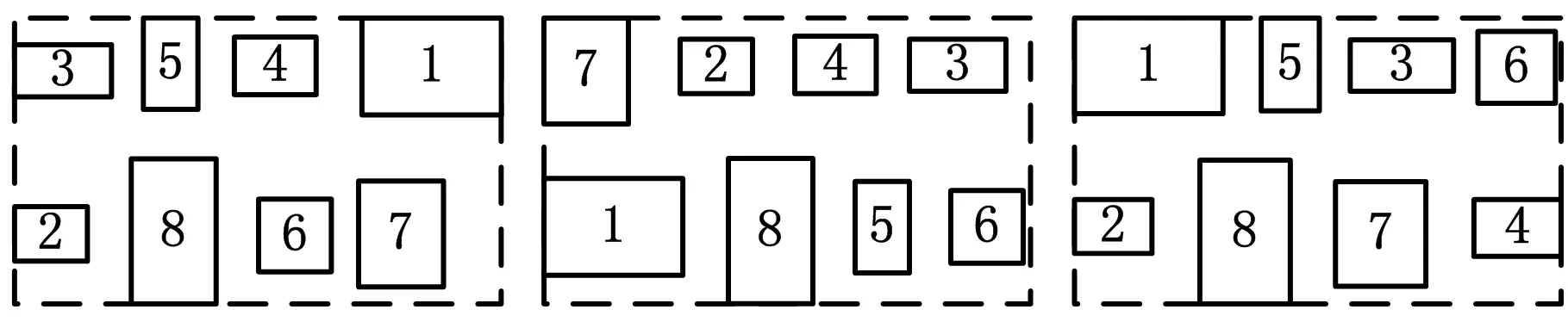

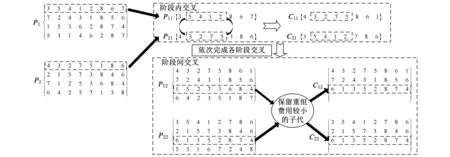

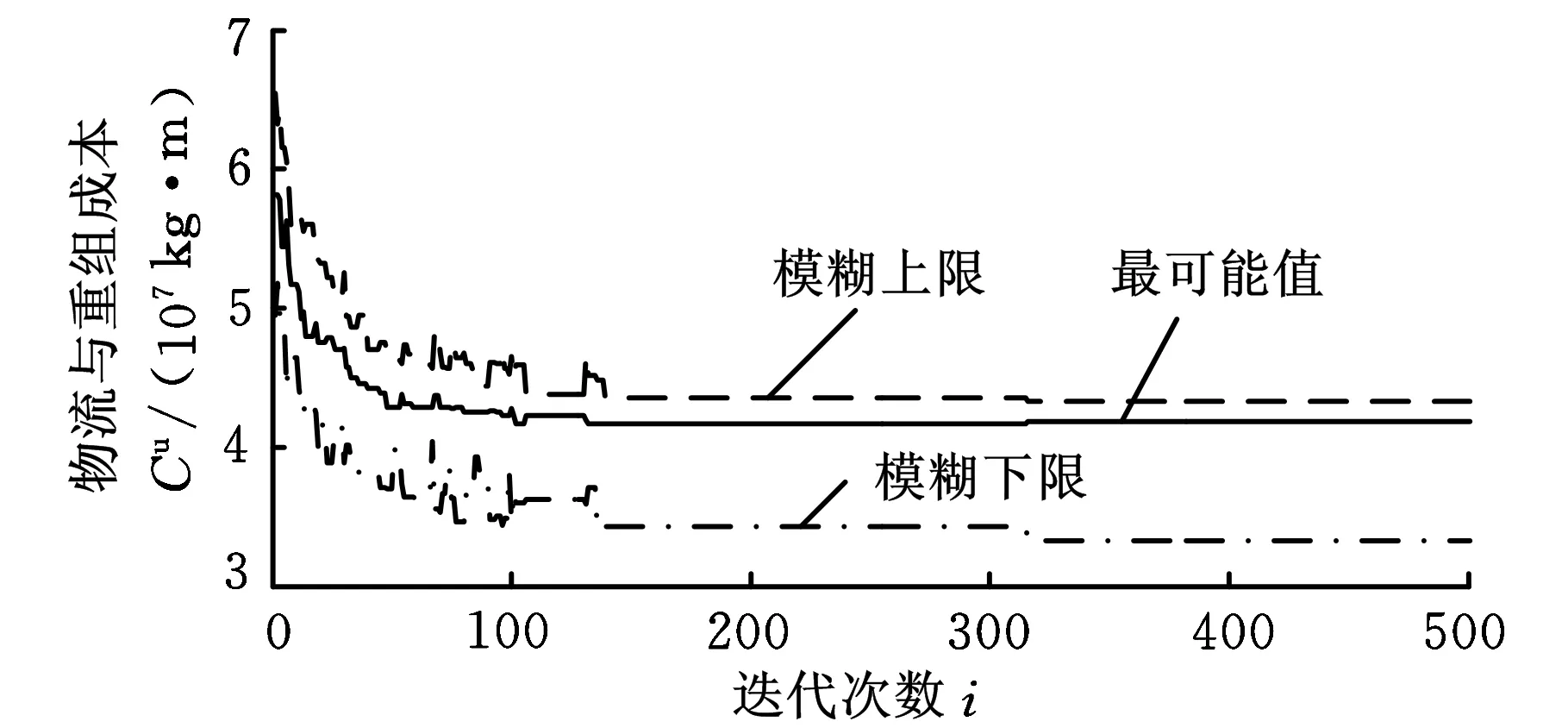

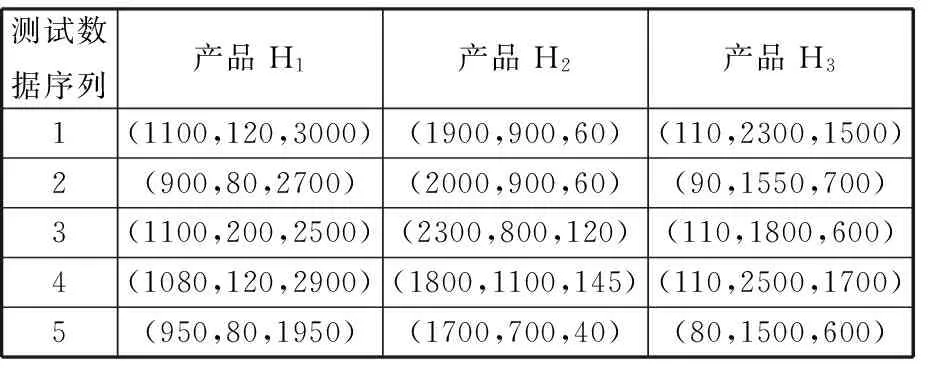

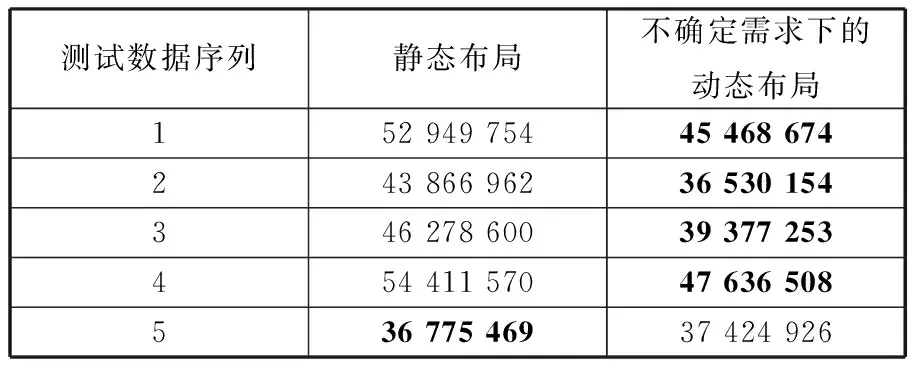

(3)若迭代數i (4)i←i+1,產生新種群Pi。①輪盤算法產生新種群,在當前種群P上隨機選擇k個染色體,比較其目標值,將較優者復制至新種群Pi;②重復步驟①直至新種群Pi規模為N0;③將新種群Pi隨機劃分為Ni/2對父代染色體,按概率pc進行交叉操作,被選中的父代染色體在交叉操作完成后由子代染色體取代,未被選中的染色體保留在種群Pi中;④對種群Pi按概率pm進行變異操作;⑤計算種群Pi的相似度系數并判斷是否符合局部搜索條件,若符合則對當前種群進行局部搜索。 (5)將新種群Pi置為當前種群P,返回步驟(2)。 2.2三角模糊數運算與排序方法 (8) (9) 根據上述三角模糊數字運算定義,每個方案計算獲得的目標值是三角模糊數字,故須比較模糊數字的大小(即模糊數字排序)。目前,在模糊數字排序上尚無公認的最好的方法,出于可靠性和可實施性考慮,本文采用Fortemps等[15]提出的面積比較方法。 (10) (11) (12) (13) 其中 (14) (15) (16) 圖5 三角模糊數比較示意圖 2.3染色體編碼 圖6 單階段布局示意圖 在動態環境下,一個動態布局方案由T(T為階段數)個靜態布局方案組成,因此,其染色體編碼為T行矩陣,每行為一個單階段染色體序列,代表一個階段的靜態設備布局。圖7所示的車間動態布局方案對應的染色體編碼為編碼后,每個染色體代表一個動態布局方案,通過交叉、突變和自適應局部搜索等一系列遺傳操作完成優勝劣汰過程,最終獲得最優解或近最優解。 圖7 動態布局示意圖 2.4染色體交叉操作 交叉操作包括階段內染色體交叉(行內交叉)和階段間染色體交叉(行間交叉)兩部分,并按一定概率進行。階段內染色體交叉以行內的單個設備編碼為交叉對象。如圖8所示,P11、P21是父代矩陣編碼P1、P2對應階段的編碼(即進行交叉操作的兩個階段編碼),隨機生成兩個交叉點,將P11、P21位于兩交叉點間的編碼逐一交叉,依次對P1、P2各個階段進行交叉操作。 階段間染色體交叉以整行編碼為交叉對象,在階段內交叉完成后進行。隨機產生交叉點t,將父代P12、P22中t以前階段的編碼保留至子代中,對于子代中t階段的編碼,以子代C12(C22)的t-1階段到t階段的重組費用最小為標準,從P12、P22的t階段中選擇重組費用較小的一個作為C12(C22)的t階段編碼,同理產生子代t以后階段的編碼。如圖8中,選中的交叉點為3,所以父代中第一、二階段的編碼直接保留至子代C12、C22中。子代C12中第三階段編碼的產生方法為:分別計算C12第二階段到P12第三階段和C12第二階段到P22第三階段的設備重組費用并比較大小,若前者小,則將P12第三階段編碼復制至C12第三階段,否則將P22第三階段編碼復制至C12第三階段。同理產生C12的第四階段編碼和C22的第三、四階段編碼。 圖8 染色體交叉操作 2.5染色體突變操作 種群在完成交叉操作后按一定概率進行突變操作,包括階段內突變和階段間突變兩部分。如圖9所示,階段內突變是在單階段染色體編碼中隨機選擇兩個編碼,交換其位置。階段間突變在階段內突變之后進行,隨機選取突變階段,將其替換為一個隨機產生的染色體編碼。 圖9 染色體變異操作 2.6自適應局部搜索 本文采用基于相似度系數的自適應性局部搜索。在每次迭代中,計算種群的染色體相似度系數,將種群相似度系數與預定參數比較,對符合條件的種群進行局部搜索。種群相似度系數按文獻[14]提出的方法計算,染色體p和q的相似度系數Spq為 (17) (18) 式中,v為染色體中的位置系數;gpv為在染色體p中布置于位置v的設備;?(gpv,gqv)為判斷指數。 按式(18)定義,整個種群的平均相似度系數為 (19) 只有當種群的平均相似度系數大于預定值δ時,方在此次循環中進行局部搜索。 對符合局部搜索條件的種群,先將種群中所有染色體按照式(7)目標函數值升序排列,再根據文獻[16]所采用的方法篩選出需進行領域搜索的染色體。這種篩選方法可保證較優和較差的方案均有一定的概率被選中,但是較優的方案有更大的概率被選中,從而保證在加快收斂速度的同時避免局部收斂。 局部搜索的領域結構采用兩兩交換結構,即在選定的染色體中隨機選取某一階段的任意兩個設備,交換其位置。比較交換前后染色體的目標函數值,將較優者保留在種群中,同時記錄這兩個設備的位置,在之后的λ次搜索中不改變其位置。如果重復θ次搜索之后仍未獲得更優的方案,則放棄該染色體搜索,進入下一個選定染色體的局部搜索。 3.1不等面積設備布局問題測試 本文分別就解決不等面積設備靜態布局和不確定需求下的動態布局問題與文獻案例進行對比分析,從而驗證所提方法的有效性。 以文獻[17]中的案例(記為算例1)作為測試算例進行求解。算例1中共有12個設備組和一個原料堆放組,各個設備的尺寸不等,設備尺寸和物流量等相關信息在文獻[17]中均有詳述。取種群規模N0=100,交叉概率pc=0.8,突變概率pm=0.3,最大迭代數imax=100,在CPU主頻2.2 GHz,內存4 G,Window 7操作系統下進行求解。獲得最優解的布局方案如圖10所示,圖11為算法收斂圖。 圖10 算例1布局方案圖 圖11 算例1收斂圖 由圖11可看出,采用本文提出的改進遺傳算法能夠在有限的迭代次數內獲得最優解或近最優解,并能有效避免局部收斂。兩種算法運算結果對比列于表1,由于在遺傳算法中增加了自適應局部搜索,搜索方向性更強,因此能夠在較少的迭代次數中獲得最優解。 表1 算例1兩種算法運算結果對比 3.2不確定需求下的動態布局問題測試 算例1驗證了所提算法在解決不等面積設備布局問題的有效性,為進一步驗證算法解決不確定需求下設備動態布局的有效性,采用文獻[7]的案例進行測試。文獻[7]采用遺傳算法解決不確定需求環境下的動態布局問題,但是布局模型是離散式模型,共有3個案例,選取其中含有12個設備(記為算例2)和30個設備(記為算例3)的兩個算例進行求解,兩種方法獲得的結果如表2所示。 表2 算例2和算例3的兩種算法結果對比 由表2可知,在算例2和算例3中,改進遺傳算法均能獲得較優方案,這是因為引入自適應局部搜索,在次優解的領域進行搜索,增加了獲得更優解的概率。 4.1實例概述 為了從整體上更全面地驗證本文所提方法的有效性和實用性,以發動機缸蓋加工車間為實例,在不確定需求環境下進行動態布局規劃。 某發動機廠擬新建一加工車間,需確定12個設備組的布局位置,設備組尺寸及單位距離重組費用如表3所示。該車間計劃用于生產H1、H2、H3三種類型的缸蓋,三種產品的單位物流量矩陣已知,在可預見的各個生產階段的預測產量如表4所示。車間為34 m×28 m的矩形場地,相鄰設備間橫向最小間距h=1.5 m,縱向最小行間距s=2 m,設備與車間邊界橫向最小距離so x=2 m,縱向最小距離soy=2 m。 表3 設備尺寸信息 表4 產品預測需求量 件 4.2不確定需求描述 4.3算法參數設計及問題求解 根據車間實際約束要求,按照1.2節構建多行線性設備布局模型。優化算法的參數設置如下:種群規模200,交叉概率0.85,變異概率0.3;自適應局部搜索的相關參數設置δ=0.6,λ=20,θ=60。以式(7)為優化目標,對實例問題進行求解。獲得方案總費用值用三角模糊數表示為(3.85×107,4.16×107,4.45×107),布局方案如圖12所示,圖13是求解過程的算法收斂圖。 圖12 動態布局方案圖 圖13 實例求解過程收斂圖 4.4結果分析 實例問題如果采用靜態布局方法求解,獲得的最優方案物料搬運費用值為4.26×107kg·m,而采用本文所提出的方法獲得的模糊總費用值為(3.85×107,4.16×107,4.45×107)kg·m,可看出,兩種方案的費用值基本在一個數值范圍內且本文所提方法的結果更優一些,由此可說明獲得的動態布局方案是一個有效方案。在圖12所示的動態布局方案中,設備根據實際尺寸在布局空間中分行布置,滿足設備間距和行間距要求,比較容易轉化為實際應用。由圖13可看出,由于引入自適應局部搜索,求解過程可較迅速地搜索到最優解或近最優解,從整體上驗證了所提出的方法在解決不確定需求下不等面積設備動態布局問題的有效性和實用性。 在動態布局規劃中考慮需求不確定性的影響是為了提升布局在面對未來產品需求波動時的性能穩定性,以節省生產過程中的物料搬運費用。為進一步驗證所獲得的布局方案在面對未來需求波動時的性能,通過隨機產生需求數據以模擬未來的需求波動,計算總費用值,以靜態布局方案為參照進行驗證。隨機產品需求數據列于表5,對應的總費用值列于表6。表5中,(1100,120,3000)指產品H1在生產階段1、2、3的需求分別為1100、120、3000。 表5 測試需求數據 件 表6 測試結果 kg·m 由表6可看出,在5組數據測試結果中,本文所提出方法獲得的布局方案較優的有4組(加粗),說明本文提出的方法可以獲得較高魯棒性的動態布局方案,應對未來需求波動時性能穩定。 傳統車間設備布局方法假設產品需求信息確定、物流量固定不變,忽視通過預測獲得的需求信息的不確定性及其隨時間增大特性的影響。本文針對現有布局方法存在的不足,從更利于轉化為生產實際應用的角度出發,以基于柔性區域結構并增加設備間距約束的多行線性布局為基礎,構建不確定需求下的不等面積設備動態布局模型。在此基礎上,引入三角模糊數運算與排序方法和自適應局部搜索機制對遺傳算法進行改進,提出改進遺傳算法。分別就不等面積設備靜態布局問題和不確定需求動態布局問題分別驗證所提算法的有效性。再以某發動機缸蓋加工車間為實例,應用本文提出的方法獲得不確定需求下的動態布局方案,從整體上驗證所提方法的有效性和實用性。車間設備布局有較多評價指標,本文僅以物料搬運和設備重組費用為優化目標進行求解,在今后的研究中,可以著重研究不確定需求下設備動態布局的多目標優化技術,也可以進一步提升算法的搜索效率以解決大規模設備布局問題。 [1]Tompkins J A. Facilities Planning[M]. Hoboken:John Wiley & Sons, 2010. [2]Jr McKendall A R, Liu W H. New Tabu Search Heuristics for the Dynamic Facility Layout Problem[J]. International Journal of Production Research, 2012, 50(3): 867-878. [3]Hosseini-Nasab H, Emami L. A Hybrid Particle Swarm Optimisation for Dynamic Facility Layout Problem[J]. International Journal of Production Research, 2013, 51(14): 4325-4335. [4]祝恒云,葉文華. 模擬退火粒子群算法在動態單元布局中的應用[J]. 中國機械工程,2009,20(2):181-185. Zhu Hengyun, Ye Wenhua. Application of Particle Swarm Algorithm Based on Simulated Annealing in Variable Cellular Facility Layout Problems[J]. China Mechanical Engineering,2009,20(2):181-185. [5]Balakrishnan J, Hung Cheng C. The Dynamic Plant Layout Problem: Incorporating Rolling Horizons and Forecast Uncertainty[J]. Omega, 2009, 37(1): 165-177. [6]Samarghandi H, Taabayan P, Behroozi M. Metaheuristics for Fuzzy Dynamic Facility Layout Problem with Unequal Area Constraints and Closeness Ratings[J]. The International Journal of Advanced Manufacturing Technology, 2013, 67(9/12): 2701-2715. [7]Drira A, Pierreval H, Hajri-Gabouj S. Design of a Robust Layout with Information Uncertainty Increasing Over Time: a Fuzzy Evolutionaryapproach[J]. Engineering Applications of Artificial Intelligence, 2013, 26(3):1052. [8]McKendall A R, Hakobyan A. Heuristics for the Dynamic Facility Layout Problem with Unequal-area Departments[J]. European Journal of Operational Research, 2010,201(1):171-82. [9]Mazinani M, Abedzadeh M, Mohebali N. Dynamic Facility Layout Problem Based on Flexible Bay Structure and Solving by Genetic Algorithm[J]. The International Journal of Advanced Manufacturing Technology, 2013,65(5):929-43. [10]Drira A, Pierreval H, Hajri-Gabouj S. Facility Layout Problems: a Survey[J]. Annual Reviews in Control, 2007,31(2):255-67. [11]Kulturel-Konak S. A Linear Programming Embedded Probabilistic Tabu Search for the Unequal-area Facility Layout Problem with Flexible Bays[J]. European Journal of Operational Research, 2012,223(3):614-25. [12]周娜,宓為建,徐子奇,等. 基于改進型自適應遺傳算法求解設備多行布局問題[J]. 上海交通大學學報,2013,47(12):1924-1929. Zhou Na, Mi Weijian, Xu Ziqi,et al. Solution to Multi-line Layout Problems of Equipment Based on Improved Adaptive Genetic Algorithm[J]. Journal of Shanhai Jiaotong University,2013,47(12):1924-1929. [13]Ripon K S N, Glette K, H?vin M, et al. An Adaptive Local Search Based Genetic Algorithm for Solving Multi-objective Facility Layout Problem[M]. Berlin: Springer, 2010. [14] Yun Y, Moon C, Kim D. Hybrid Genetic Algorithm with Adaptive Local Search Scheme for Solving Multistage-based Supply Chain Problems[J]. Computers & Industrial Engineering,2009,56(3):821-38. [15]Fortemps P, Roubens M. Ranking and Defuzzification Methods Based on Area Compensation[J]. Fuzzy Sets and Systems, 1996, 82(3): 319-330. [16]Rochat Y, Taillard é D. Probabilistic Diversification and Intensification in Local Search for Vehicle Routing[J]. Journal of Heuristics,1995,1(1):147-67. [17]郭源源, 王謙, 梁峰. 基于粒子群優化算法的車間布局設計[J]. 計算機集成制造系統,2012,18(11):2476-2484. Guo Yuanyuan, Wang Qian, Liang Feng. Facility Layout Design Based on Particle Swarm Optimization[J]. Computer Integrated Manufacture systems, 2012, 18(11):2476-2484. (編輯袁興玲) Dynamic Facility Layout Method under Uncertain Product Demands Ma ShumeiCai HuisenZhang YifanLi Aiping Tongji University,Shanghai,201804 The dynamic facility layout method combined with fuzzy set theory and improved genetic algorithm was brought out on the basis of considering the influences of uncertain product demands, aiming at the deficiency of the present dynamic facility layout method. The characteristics of product demand uncertainty change over time were analyzed, and the uncertain demands were described by the triangular fuzzy numbers. The dynamic layout was transformed into several static layouts through analyzed facility relocation process between each period so as to establish a dynamic facility layout model under uncertain demands based on flexible bays structure. An improved genetic algorithm was proposed by combined triangular fuzzy number operation and adaptive local search with genetic algorithm, and then solved dynamic facility layout problems with uncertain product demands and unequal area constraints; the target of the problem was minimum the total cost of material handling and facility relocation. At last,the examples were illustrated to verify the practicability and effectiveness of the given method. uncertain demand; improved genetic algorithm; unequal area; dynamic facility layout 2014-12-23 國家科技重大專項(2013ZX04012-071) TH165< class="emphasis_italic">DOI :10.3969/j.issn.1004-132X.2015.11.012 馬淑梅,女,1967年生。同濟大學機械與能源工程學院副教授、博士。主要研究方向為數字化設計與制造、逆向工程技術及快速原型制造技術等。蔡惠森,男,1990年生。同濟大學機械與能源工程學院碩士研究生。張一帆,男,1992年生。同濟大學機械與能源工程學院碩士研究生。李愛平,女,1951年生。同濟大學機械與能源工程學院教授、博士研究生導師。

3 算例測試

4 實例分析

5 結束語